1.本发明涉及煎煮提取领域,尤其涉及一种构树枝皮料分离煎煮提取系统及方法。

背景技术:

2.目前,构树枝植物中含有大量纤维及提取物(比如煎煮料液分离后留下的提取液),以构树枝为例,构树枝中含有大量纤维,构树枝中可以煎煮并提取出构树提取液(比如生物碱、黄酮、多糖等),该构树提取液可以进一步分离进而实现其药用、美容等价值;如何有效利用构树枝并综合将构树枝中的纤维、构树提取物分别提取出来是摆在环境保护、经济效益上的一道难题,也是现有构树枝利用工艺设备上的一道难题,如何在一套工艺设备上实现构树枝的综合利用是构树枝利用的研究方向。

3.目前,煎煮提取罐设备有立式的、卧式的两种。中国专利号200420002736.4公开了一种立式提取罐,其缺陷是:投料口设在罐体的顶部,而罐体上部的管件多且密,因此,限制了投料口的尺寸,使得开口较小,造成投料不方便,罐体采取底部排渣的方式,时有堆积,中间搭桥。需人工清理罐底和处理,导致排渣时间长,能耗高。中国专利号200620022977.4公开了一种卧式提取罐,其缺陷是:投料口设置在罐体的侧面,罐体侧面设一开口作为投料及排渣用,料投入转运箱,转运箱的形状为底部平坦方便置放,转运箱从投料口进出,极为不方便,操作繁琐,人工操作劳动强度大。

4.近年来,国家陆续出台“禁止废纸进口”,“限塑令”等政策以及发布“碳达峰”、“碳中和”远景目标,引发制浆造纸企业纤维原料持续紧缺。国内废弃的农作物秸秆—桑树、构树枝条等资源丰富,如何拓宽原料来源渠道,绿色高效利用国内纤维资源。

技术实现要素:

5.针对现有技术存在的不足之处,本发明的目的在于提供一种构树枝皮料分离煎煮提取系统及方法,既可以实现通过煎煮提取罐对构树枝节的有效成分提取,又能将煎煮液浓缩,能够将提取、浓缩两道工序在同台设备上同步进行,可以一次完成提取、浓缩。煎煮提取罐既可作煎煮设备,又作浓缩设备;改变了传统的提取、浓缩煎煮工艺,可以既节省投资,又取得较好的节能效果。

6.本发明的目的通过下述技术方案实现:

7.一种构树枝皮料分离煎煮提取系统,包括煎煮提取罐体、出液总管和料笼,所述煎煮提取罐体进料端可拆卸式安装有进料罐盖,煎煮提取罐体出料端可拆卸式安装有出料罐盖,所述煎煮提取罐体内部设有加热内盘管,所述煎煮提取罐体一端设有与加热内盘管连通的热源进管,热源进管连接有原生蒸汽支管和二次蒸汽支管,煎煮提取罐体另一端设有与加热内盘管连通的冷凝出口;所述煎煮提取罐体顶部连通设有进液管和出气抽气总管,所述进液管端部可拆卸式密封安装有管道闸阀a,所述出气抽气总管连通有抽气支管和出气支管,所述抽气支管连接有真空泵,出气支管上安装有与二次蒸汽支管连接的mvr蒸汽压缩机;所述煎煮提取罐体顶部设有压力表,压力表的探测端置于煎煮提取罐体内部;所述煎

煮提取罐体底部连通设有若干个出液支管,所述出液总管与出液支管相连通;所述料笼上均匀开有网孔,所述煎煮提取罐体内底部从进料端到出料端设有滑轨,所述料笼底部设有与滑轨相配合的滑轮槽。

8.为了更好地实现本发明,所述加热内盘管内部的滑轨开有与加热内盘管相配合的管孔,或者加热内盘管在煎煮提取罐体内部绕开滑轨均匀布设。

9.优选地,所述加热内盘管的管道截面呈圆管形;所述料笼整体呈圆柱体形状,料笼两端分别设有笼门,所述料笼的滑轮槽上设有与滑轨相配合的限位滑轮。

10.优选地,所述加热内盘管为蒸汽加热盘管,所述冷凝出口为冷凝水出口。

11.优选地,所述煎煮提取罐体顶部安装设有安全阀,煎煮提取罐体顶部设有温度传感器,温度传感器的探测端置于煎煮提取罐体内部。

12.优选地,所述料笼前端设有连接卡块,所述料笼后端设有与连接卡块相配合的连接卡槽。

13.优选地,所述煎煮提取罐体位于出料罐盖位置处的底部设有牵引机构。

14.优选地,所述抽气支管上设有管道闸阀b,所述出气支管上设有管道闸阀c,所述出液总管上设有管道闸阀d,所述出液总管上安装有抽液泵。

15.一种构树枝皮料分离煎煮提取方法,其方法如下:

16.a、准备构树枝,通过木料切割机将构树枝切成构树枝节,每节构树枝节的长度控制在20~100毫米,将构树枝节通过洗料机进行洗涤处理;

17.b、将洗涤后的构树枝节称重后用装料机装入料笼,打开煎煮提取罐体的进料罐盖、出料罐盖,将盛放有构树枝节的料笼通过牵引机构运输进入煎煮提取罐体中;料笼装载完毕后,密封关闭进料罐盖与出料罐盖,通过进液管通入煎煮水,构树枝节与煎煮水按照重量份数比1:3~10的比例配置;

18.c、通过原生蒸汽支管向加热内盘管通入蒸汽源,加热内盘管中蒸汽源流动并对煎煮提取罐体内部进行加热煎煮作业,具体方法如下:

19.c1、控制煎煮提取罐体内部升温至50~70℃,加热煎煮浸泡2~5小时;接着升温让煎煮提取罐体压力升高至高于正常大气压0.01~0.2mpa,保温煎煮1~4小时;待保温结束后,关闭原生蒸汽支管,加热内盘管停止通入蒸汽源;打开出气支管、mvr蒸汽压缩机,mvr蒸汽压缩机通过二次蒸汽支管、热源进管对煎煮提取罐体内部蒸汽进行处理并产生较高压力的二次蒸汽作热源,对煎煮提取罐体内部继续加热煎煮及浓缩处理,1~8小时之后关闭出气支管、mvr蒸汽压缩机;

20.c2、打开抽气支管、真空泵,真空泵对煎煮提取罐体内部进行抽气作业并让煎煮提取罐体内部压力降低至低于正常大气压0.02~0.06mpa,煎煮浓缩0.5~2小时,煎煮浓缩完毕后,关闭抽气支管、真空泵,进行料液分离作业;

21.d、料液分离:通过出液总管、出液支管排出得到煎煮液;打开煎煮提取罐体的进料罐盖、出料罐盖,通过牵引机构运输拖出料笼,从料笼中收集得到煎煮料。

22.优选地,本发明分离煎煮提取方法还包括如下方法:

23.e、煎煮液进一步分离提取得到多糖、黄酮、生物碱产品;煎煮料送入剥皮机进行皮杆分离处理,分离得到皮料和杆料,将皮料送至微波干燥机进行干燥处理,干燥后的水分控制在10~15%,干燥后的皮料送至开松梳理机进行开松梳理处理,得到韧皮纤维;将杆料送

至搓丝机处理并得到丝状杆料,将丝状杆料送至粗磨机和精磨机磨浆处理,得到杆纤维。

24.本发明较现有技术相比,具有以下优点及有益效果:

25.(1)本发明既可以实现通过煎煮提取罐对构树枝节的有效成分提取,又能将煎煮液浓缩,能够将提取、浓缩两道工序在同台设备上同步进行,可以一次完成提取、浓缩。煎煮提取罐既可作煎煮设备,又作浓缩设备;改变了传统的提取、浓缩煎煮工艺,可以既节省投资,又取得较好的节能效果。本发明可推广应用于桑树枝、竹子等植物的纤维与提取液分离,尤其是桑树枝与竹子,便于分离得到提取液并进一步提取得到要用成分,其综合利用价值更高。

26.(2)本发明抽气支管连接有真空泵,真空泵对煎煮提取罐内部进行抽气处理以让煎煮提取罐形成一个低温负压煎煮,这样能够让桑枝节煎煮时更容易、更快速释放出提取物并置于水中形成提取液,同时煎煮提取罐内部的水蒸气会被真空泵抽吸并被冷凝装置进行冷凝处理,然后回收再利用,并且煎煮提取罐气压较低,加热内盘管较低的热量就能让水沸腾,可以达到节能环保的功效;而且,煎煮提取罐内部的水蒸气会被真空泵抽吸冷凝处理后产生的冷凝水抽入蒸汽锅炉或回收作煎煮用水进行热量回收利用。

27.(3)本发明出气支管连接有mvr蒸汽压缩机,罐体内蒸发出的低温低压的二次蒸汽被压缩成为较高压力、较高温度的蒸汽作热源并从二次蒸汽支管送回,加热煎煮、浓缩,这样,仅使用了少量的机械能即可将全部的二次蒸汽变成回用的蒸汽源,从而使煎煮、蒸发浓缩过程持续进行,而无需对外部蒸汽的依赖。节能、节水。

28.(4)本发明既节能又节水、不但浓缩可节省90%以上的冷却水,而且所有的冷却水全部回收作煎煮用水,降低了成本。

29.(5)本发明高效、耗能低,低温煎煮、浓缩提高了提取率,提取物品质更好,实现了对构树枝条的多糖、黄酮、生物碱、韧皮纤维、杆纤维等全面化、流水线提取,全面利用了构树枝条的各项价值,提高了构树枝条的利用率和利用价值。

30.(6)本发明即可实现低温负压煎煮,又可以实现高温正压煎煮,既可以实现mvr蒸发浓缩,又可以进行真空浓缩。提取、浓缩灵活方便。其韧皮纤维可作生活用品原料,纺织品原料,特种纸原料,其杆纤维可作造纸原料,建材纤维板原料。

31.(7)本发明整个生产流程无废水、废气、废渣等排放,产品绿色环保,操作方便,有利于工业化大生产。

附图说明

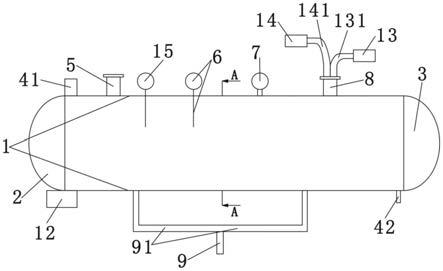

32.图1为本发明的结构示意图;

33.图2为本实施例煎煮提取罐体内部的第一种加热内盘管布置方式示意图;

34.图3为本实施例煎煮提取罐体内部的第二种加热内盘管布置方式示意图;

35.图4为本发明料笼的结构示意图;

36.图5为图1中a

‑

a剖视后的滑轨布局示意图;

37.图6为图4中b

‑

b剖视图。

38.其中,附图中的附图标记所对应的名称为:

39.1-煎煮提取罐体,2-出料罐盖,3-进料罐盖,4-加热内盘管,41-热源进管,42-冷凝出口,5-进液管,6-压力表,7-安全阀,8-出气抽气总管,9-出液总管,91-出

液支管,10-料笼,101-滑轮槽,11-滑轨,12-牵引机构,13-真空泵,131-抽气支管,14-mvr蒸汽压缩机,141-出气支管,15-温度传感器。

具体实施方式

40.下面结合实施例对本发明作进一步地详细说明:

41.实施例

42.如图1~图6所示,一种构树枝皮料分离煎煮提取系统,包括煎煮提取罐体1、出液总管9和料笼10,煎煮提取罐体1进料端可拆卸式安装有进料罐盖3,煎煮提取罐体1出料端可拆卸式安装有出料罐盖2,煎煮提取罐体1内部设有加热内盘管4,煎煮提取罐体1一端设有与加热内盘管4连通的热源进管41,热源进管41连接有原生蒸汽支管和二次蒸汽支管,煎煮提取罐体1另一端设有与加热内盘管4连通的冷凝出口42。煎煮提取罐体1顶部连通设有进液管5和出气抽气总管8,进液管5端部可拆卸式密封安装有管道闸阀a,出气抽气总管8连通有抽气支管131和出气支管141,抽气支管131连接有真空泵13(真空泵13启动并通过抽气支管131对煎煮提取罐体1内部进行抽气作业或抽真空作业),出气支管141上安装有与二次蒸汽支管连接的mvr蒸汽压缩机14(mvr蒸汽压缩机14启动并通过出气支管对煎煮提取罐体1内的蒸汽进行蒸汽升温及压缩作业,以便回收利用)。煎煮提取罐体1顶部设有压力表6,压力表6的探测端置于煎煮提取罐体1内部(压力表6对煎煮提取罐体1内部气压进行监测)。煎煮提取罐体1底部连通设有若干个出液支管91(安装时,可以在煎煮提取罐体1不同位置连通设有出液支管91),出液总管9与出液支管91相连通。料笼10上均匀开有网孔(本实施例料笼10为具有若干个网孔的网状料笼),煎煮提取罐体1内底部从进料端到出料端设有滑轨11,料笼10底部设有与滑轨11相配合的滑轮槽101。

43.如图1所示,煎煮提取罐体1内部的滑轨11开有与加热内盘管4相配合的管孔,即滑轨11底部开有管孔,先在煎煮提取罐体1安装好加热内盘管4,然后再将滑轨11对应安装于煎煮提取罐体1内部的对应位置,滑轨11的管孔正好与加热内盘管4匹配安装(加热内盘管4布设参见图2,加热内盘管4在煎煮提取罐体1内部呈轴向均匀布设,加热内盘管4穿过滑轨11的管孔)。或者加热内盘管4在煎煮提取罐体1内部绕开滑轨11均匀布设,加热内盘管4整体成螺旋布设,布设时,在遇到滑轨11位置则折回布设,这样就让出了滑轨11的布设位置,同时加热内盘管4也在煎煮提取罐体1内部均匀布设;参见图3,本实施例加热内盘管4在煎煮提取罐体1内部让开滑轨11均匀布设(即加热内盘管4沿着煎煮提取罐体1长度方向呈并排设置,同时让开滑轨11,布置方式参考图3)。当然,加热内盘管4也可以选择在煎煮提取罐体1外部进行螺旋布设。

44.本实施例优选加热内盘管4的管道截面呈圆管形。本实施例优选的料笼10整体呈圆柱体形状,料笼10两端分别设有笼门(打开笼门,可以进行装料、出料作业),料笼10的滑轮槽101上设有与滑轨11相配合的限位滑轮。

45.本实施例优选的加热内盘管4为蒸汽加热盘管,本实施例热源进管41、原生蒸汽支管和二次蒸汽支管均为蒸汽进口,冷凝出口42为冷凝水出口。

46.如图1所示,煎煮提取罐体1顶部还连通安装设有安全阀7,煎煮提取罐体1顶部还设有温度传感器15,温度传感器15的探测端置于煎煮提取罐体1内部(温度传感器15对煎煮提取罐体1内部温度进行监测)。

47.本实施例料笼10前端设有连接卡块,料笼10后端设有与连接卡块相配合的连接卡槽;相邻两个料笼10可以通过连接卡块、连接卡槽相互卡接并实现组合。煎煮提取罐体1位于出料罐盖2位置处的底部设有牵引机构12(参见图1),牵引机构12可以为卷扬机,当多个料笼10或单个料笼10比较重时,可以通过牵引机构12的牵引绳来拉动料笼组件或单个料笼10(本实施例料笼10孔径可以为50

‑

80目),达到省力的目的。

48.本实施例的抽气支管131上设有管道闸阀b,出气支管141上设有管道闸阀c,出液总管9上设有管道闸阀d,出液总管9上安装有抽液泵。

49.收集构树枝(按枝条方向裁剪成节),打开料笼10的笼门,在料笼10中储放桑树枝,打开进料罐盖3,将装有桑树枝的料笼10推入到煎煮提取罐体1中(煎煮提取罐体1根据实际长度布置,若煎煮提取罐体1比较长,可以将各个料笼10在推入煎煮提取罐体1时进行卡接组合),然后关闭进料罐盖3。从进液管5通入煎煮所需要的水,然后通过管道闸阀封闭。加热内盘管4通入热源对煎煮提取罐体1内部进行加热,压力表6进行煎煮提取罐体1内部气压监测(当煎煮提取罐体1内部气压较高时,安全阀7可以进行泄压作业,以保证煎煮安全),煎煮罐内蒸发出蒸汽,关闭蒸汽热源开关,罐体内蒸汽从出气抽气总管8进入出气支管进入mvr蒸汽压缩机作业,煎煮提取罐体1内蒸发出的蒸汽经mvr蒸汽压缩机处理成为较高压力、较高温度的蒸汽经过二次蒸汽支管、热源进管41进入加热内盘管4;煎煮提取罐体1继速煎煮、蒸发浓缩,常温或正压煎煮结束。抽气支管131连接有真空泵13和冷凝装置,开启真空泵13对煎煮提取罐体1内部进行抽气处理以让煎煮提取罐体1形成一个低压或负压状态),这样可以让桑树枝煎煮时更容易、更快速释放出提取物并置于水中形成提取液,同时煎煮提取罐体1内部的水蒸气会被真空泵13抽吸并被冷凝装置进行冷凝处理,然后回收再利用,并且煎煮提取罐体1气压较低,加热内盘管4较低的热量就能让水沸腾,可以达到节能环保的功效。煎煮完毕后,通过出液总管9排出浓缩后的提取液(比如桑树枝提取液),打开出料罐盖2并推出料笼10(如果是多个料笼10,那么批量推出并拆卸料笼10),收集位于料笼10中的纤维物质。

50.一种构树枝皮料分离煎煮提取方法,其方法如下:

51.a、准备构树枝,通过木料切割机将构树枝切成构树枝节,每节构树枝节的长度控制在20~100毫米,将构树枝节通过洗料机进行洗涤处理。

52.b、将洗涤后的构树枝节称重后用装料机装入料笼10,打开煎煮提取罐体1的进料罐盖3、出料罐盖2,将盛放有构树枝节的料笼10通过牵引机构12运输进入煎煮提取罐体1中。料笼10装载完毕后,密封关闭进料罐盖3与出料罐盖2,通过进液管5通入煎煮水,构树枝节(本实施例优选按照折合成绝干料进行重量份数配比)与煎煮水按照重量份数比1:3~10的比例配置。

53.c、通过原生蒸汽支管向加热内盘管4通入蒸汽源,加热内盘管4中蒸汽源流动并对煎煮提取罐体1内部进行加热煎煮作业,具体方法如下:

54.c1、控制煎煮提取罐体1内部升温至50~70℃,加热煎煮浸泡2~5小时。接着升温让煎煮提取罐体1压力升高至高于正常大气压0.01~0.2mpa(本实施例压力表6的表压为零时,其气压为正常大气压,压力表6的表压正值比正常大气压高出的压力值,这里高于正常大气压0.01~0.2mpa就即压力表6的表压为0.01~0.2mpa),保温煎煮1~4小时。待保温结束后,关闭原生蒸汽支管,加热内盘管4停止通入蒸汽源;打开出气支管141、mvr蒸汽压缩机

14,mvr蒸汽压缩机14通过二次蒸汽支管、热源进管41对煎煮提取罐体1内部蒸汽进行处理并产生较高压力的二次蒸汽作热源,对煎煮提取罐体1内部继续加热煎煮及浓缩处理,4~8小时之后关闭出气支管141、mvr蒸汽压缩机14。

55.c2、打开抽气支管131、真空泵13,真空泵13对煎煮提取罐体1内部进行抽气作业并让煎煮提取罐体1内部压力降低至低于正常大气压0.02~0.06mpa(本实施例压力表6的表压为零时,其气压为正常大气压,压力表6的表压负值比正常大气压低出的压力值,这里低于正常大气压0.02~0.06mpa就即压力表6的表压为

‑

0.02~

‑

0.06mpa),煎煮浓缩0.5~2小时,煎煮浓缩完毕后,关闭抽气支管131、真空泵13,进行料液分离作业。

56.d、料液分离:通过出液总管9、出液支管91排出得到煎煮液。打开煎煮提取罐体1的进料罐盖3、出料罐盖2,通过牵引机构12运输拖出料笼10,从料笼10中收集得到煎煮料。

57.e、煎煮液进一步分离提取得到多糖、黄酮、生物碱产品。煎煮料送入剥皮机进行皮杆分离处理,分离得到皮料和杆料,将皮料送至微波干燥机进行干燥处理,干燥后的皮料水分控制在10~15%,干燥后的皮料送至开松梳理机进行开松梳理处理,得到韧皮纤维。将杆料送至搓丝机处理并得到丝状杆料,将丝状杆料送至粗磨机和精磨机磨浆处理,得到杆纤维。

58.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。