1.本发明涉及乳制品加工技术领域,具体地,涉及一种含益生菌的巴氏杀菌乳 及其制备方法。

背景技术:

2.益生菌是指达到一定数量时,对宿主有健康作用的活的微生物。益生菌是通 过定殖在人体内,改变宿主某一部位菌群组成的一类对宿主有益的活性微生物。 通过调节宿主黏膜与系统免疫功能或通过调节肠道内菌群平衡,促进营养吸收保 持肠道健康的作用,从而产生有利于健康作用的单微生物或组成明确的混合微生 物的组合。要发挥益生菌的益生作用,必须保证每天摄入足够数量的活性菌,摄 入方式以喝酸奶等方式较为常见。但酸奶的主发酵剂为嗜热链球菌和保加利亚乳 杆菌。这两种菌对胃酸的耐受力差,基本不能活着到达人体肠道,与此同时,酸 奶在发酵过程已经经历了乳酸菌生长的迟滞期、对数生长期、稳定期和衰亡期, 且酸奶的酸性环境也不适宜益生菌的持久存活,所以在产品保质期内活菌数会逐 日下降。

3.巴氏杀菌乳中除了含有优质的蛋白质、脂肪、乳糖、矿物质维生素等营养成 分外,还含有弥足珍贵的免疫球蛋白、乳铁蛋白等可提升机体免疫力的活性物质 成分。这类活性物质的耐热性极差,在15秒的保持时间内,>75℃的温度下便 会使绝大部分活性物质失活。所以采用传统巴氏杀菌工艺生产时,巴氏杀菌乳产 品的保质期一般都在7天以内。目前市场上虽然也有保质期≥15天的巴氏杀菌 乳,但它们实际上采用的是高温杀菌的工艺方式,成品糠氨酸含量不符合优质乳 标准,活性物质含量极低。中国专利公开了cn104663884a公开了一种含有益 生菌的巴氏杀菌乳及其制备方法,通过将干酪乳杆菌zhang作为益生菌用于乳制 品,虽然具有良好的存活率和稳定性,但营养价值有待提高,且产品的保质期依 然较短(7天以内)。

4.由于牛乳相对于益生菌而言是很好的培养基,益生菌加入巴氏杀菌乳中,通 常会发生增殖发酵的现象,会使产品的酸度增加、发生凝乳,从而使整体感官发 生很大变化,所以目前市场上没有添加益生菌的巴氏杀菌乳,更未见适用于添加 于巴氏杀菌乳的益生菌组合技术。

技术实现要素:

5.本发明的目的在于克服现有技术中存在的上述缺陷和不足,通过添加优选益 生菌组合及优化生产加工工艺两方面入手,向巴氏杀菌乳中添加特定的益生菌组 合物,有效强化了产品的营养价值及益生保健功能,保护了巴氏杀菌乳的活性物 质成分,延长了产品的保质期,节约了加工成本。

6.本发明的目的在于提供一种含益生菌的巴氏杀菌乳。

7.本发明的另一目的在于提供所述含益生菌的巴氏杀菌乳的制备方法。

8.本发明的上述目的是通过以下技术方案给予实现的:

9.本发明通过大量筛选不同特征的益生菌并进行不同配比的组合应用测试,得 到一种可应用于巴氏杀菌乳的益生菌组合,该益生菌组合应用后不但强化了巴氏 杀菌乳的益生保健功能,还通过菌群优势抑制了巴氏杀菌乳中残留微生物的增殖, 使产品的整体品质得到提升,产品的保质期延长,且在保质期内对产品的感官不 造成影响。

10.因此,本发明首先请求保护一种含益生菌的巴氏杀菌乳,其含有由嗜酸乳杆 菌、乳双歧杆菌和副干酪乳杆菌组成的益生菌组合物;所述嗜酸乳杆菌、乳双歧 杆菌和副干酪乳杆菌三者的活菌数比例为:5~9%:80~87%:4~15%,总添加量 为0.1~0.5*108cfu/ml。

11.本发明充分考虑了偏中性的牛奶是益生菌的优质载体这一特点,通过大量实 验优选了由嗜酸乳杆菌、乳双歧杆菌、副干酪乳杆菌及其合理比例组成的益生菌 组合,并将其直接添加在巴氏杀菌乳中;其中,乳双歧杆菌为主要的益生菌,是 考虑到它在保质期内无明显的增殖产酸的生理特性,其在本发明益生菌组合物中 的含活菌数比例占绝大多数;但由于乳双歧杆菌耐氧性较差,若单独添加,其在 保质期内会发生快速衰减,无法达到稳定的活菌数的数量级;本发明发现通过添 加相对少量活菌数比例的嗜酸乳杆菌和副干酪乳杆菌与乳双歧杆菌组合成益生 菌组合物,能保证保持益生菌活菌数的稳定且有一定数量的增殖,由于嗜酸乳杆 菌和副干酪乳杆菌是在低温下有增殖特性的,所以需要有严格的比例控制来避免 保质期内产酸过快导致产品变质。本发明所述益生菌组合能在偏中性的巴氏杀菌 乳的保质期内保持益生菌活菌数的稳定且有一定数量的增殖,富含益生菌的巴氏 杀菌乳强化了产品的益生保健功能,同时也不影响产品的酸度和感官,还通过菌 群优势抑制了巴氏杀菌乳中残留微生物的增殖,使产品的整体品质得到提升,产 品的保质期延长。

12.优选地,所述嗜酸乳杆菌、乳双歧杆菌、副干酪乳杆菌三者的活菌数比例为: 6%:80%:14%,总添加量为0.3*108cfu/ml。

13.优选地,所述嗜酸乳杆菌、乳双歧杆菌和副干酪乳杆菌三者的活菌数比例为: 8%:85%:7%,总添加量为0.5*108cfu/ml。

14.优选地,所述嗜酸乳杆菌为丹尼斯克公司的ncfm;所述乳双歧杆菌为恒天 然公司的hn019;所述副干酪乳杆菌为科汉森公司的l.casei431。

15.本发明还提供上述任一所述含益生菌的巴氏杀菌乳的制备方法,具体包括以 下步骤:

16.s1.将生牛乳原料浓缩处理;

17.s2.脱气及脱脂:将步骤s1浓缩处理后的生牛乳进行脱气处理,然后进行净 乳兼脱脂处理,得到稀奶油及脱脂奶;

18.s3.将稀奶油进行杀菌处理,将脱脂奶进行除菌和微滤处理;

19.s4.混合及均质:将步骤s3经微滤处理后的脱脂奶透过液与经杀菌处理后的 稀奶油进行混合、均质,得混合料液;

20.s5.巴氏杀菌:将步骤s4得混合料液进行巴氏杀菌;

21.s6.往步骤s5杀菌后得混合物中添加所述益生菌组合物,搅拌混匀即得。

22.优选地,步骤s1所述浓缩为采用ro膜浓缩设备进行浓缩;浓缩至蛋白质 含量3.8~4.2%。

23.优选地,步骤s1所述生牛乳原料的菌落总数<50000cfu/ml,体细胞<30 万个/ml。

24.优选地,步骤s2所述脱气处理的脱气真空度

‑

0.4~

‑

0.7bar。

25.优选地,步骤s3所述稀奶油的杀菌处理是将稀奶油在121~130℃温度下进 行3~5秒杀菌,杀菌后冷却至60~65℃;步骤s3所述脱脂奶除菌和微滤处理是 将脱脂奶先通过除菌分离机再通过孔径为0.8~1.8微米的微滤膜。

26.优选地,步骤s5所述巴氏杀菌的条件为72~75℃温度下杀菌13~17秒,杀 菌后冷却至2~4℃。

27.优选地,步骤s4为将步骤s3经微滤处理后得到的透过液的其中一部分与步 骤s3杀菌处理后的稀奶油进行混合、均质,均质得到的混合料液再与剩余部分 的透过液进行混合。

28.优选地,步骤s3中微滤处理后的截留液回到离心除菌机中进行二次除菌处 理后,再回到微滤工序进行微滤除菌。

29.优选地,步骤s1所述生牛乳原料是选取挤奶后立即降温至2~6℃的生牛乳, 保证在24h内进行收奶,收奶过程采用100~150目滤袋对生牛乳进行过滤,并将 生乳的温度再次降至0~6℃。

30.本发明针对上述方法,从获得更佳的应用效果出发,进一步从优化加工工艺 入手,采用浓缩的方式提高产品的营养价值,采用除菌分离机除菌、微滤膜除菌 和巴氏杀菌工艺串联的模式在保护牛乳活性物质的同时提高杀菌效果,再通过搭 配益生菌组合物,延长产品的保质期至20天。

31.作为一种优选的可实施方式,本发明上述任一所述含益生菌的巴氏杀菌乳的 制备方法,具体包括以下步骤:

32.(1)预处理:选取感官正常,菌落总数<50000cfu/ml,体细胞<30万个 /ml的优质生牛乳原料;

33.(2)浓缩:生牛乳浓缩至蛋白质含量3.8~4.2%;

34.(3)脱气及脱脂:将生牛乳预热至50~60℃,进行脱气处理;脱气后进行 净乳兼脱脂,得到稀奶油及脱脂奶;

35.(4)稀奶油杀菌及冷却:通过将稀奶油进行121~130℃、3~5秒杀菌,杀菌 后冷却至60~65℃;

36.(5)脱脂奶除菌:脱脂奶先通过除菌分离机去除大部分孢子和细菌后,再 通过孔径为0.8~1.8微米的微滤膜以去除更多的细菌;

37.(6)混合及均质:将步骤s5经微滤膜后的透过液与步骤s4经杀菌并冷却 后的稀奶油进行混合、均质;

38.(7)巴氏杀菌:将料液进行72~75℃、13~17秒杀菌,杀菌后冷却至2~4℃, 于超洁净容器中进行存放;

39.(8)添加益生菌:在超洁净容器中添加益生菌组合物,搅拌混匀;

40.(9)将含有益生菌的巴氏杀菌乳于超洁净环境下罐装于无菌容器中,即得 所述含益生菌的巴氏杀菌乳。产品需在2~10℃条件下冷藏保存及运输。

41.优选地,步骤(2)所述浓缩为采用ro膜浓缩设备进行浓缩。采用ro膜 浓缩的方式

可以更好提高产品的营养价值。

42.进一步优选地,步骤(2)为采用ro膜浓缩设备将生牛乳浓缩至蛋白质含 量4.2%;

43.优选地,步骤(3)所述脱气处理的脱气真空度

‑

0.4~

‑

0.7bar。

44.进一步优选地,步骤(3)中所述脱气温度为55℃,脱气真空度

‑

0.7bar。

45.优选地,步骤(4)稀奶油杀菌及冷却为将稀奶油进行125℃、4秒杀菌,杀 菌后冷却至60℃。

46.优选地,步骤(5)脱脂奶除菌为通过除菌分离机去除大部分孢子和细菌后, 再通过孔径为0.8微米的微滤膜以去除更多的细菌。

47.进一步优选地,步骤(5)中过微滤处理的截留液回到离心除菌机中进行二 次除菌处理后,再回到微滤工序进行微滤除菌。

48.优选地,步骤(6)为将步骤(5)经微滤膜后的部分透过液与步骤(4)杀 菌并冷却后的稀奶油进行混合、均质,均质后的料液再与其他微滤透过液进行混 合。

49.进一步优选地,步骤(6)所述均质压力为150~200bar。

50.进一步优选地,步骤(6)为将经过微滤膜后的50%透过液与杀菌并冷却后 的稀奶油进行混合,混合后通过均质机进行150bar的均质。均质后的料液再与 其他50%微滤透过液进行混合。

51.本发明上述采用稀奶油只与部分脱脂乳进行混合均质的工艺、微滤膜除菌截 留液返回至除菌分离机进行循环利用的方式进行生产损耗及能耗的控制,大幅节 约了加工成本,适宜进行大规模工业化生产。

52.优选地,步骤(7)所述巴氏杀菌为将料液进行72℃、14秒杀菌,杀菌后冷 却至2℃,于超洁净容器中进行存放。

53.优选地,步骤(3)所述生牛乳预热通过板式换热器进行;步骤(4)所述稀 奶油杀菌通过板式换热器和持温管进行;步骤(7)所述巴氏杀菌通过板式换热 器和持温管进行。

54.优选地,步骤(8)所述添加益生菌的搅拌条件为20~50rpm搅拌3~10min。

55.进一步优选地,步骤(8)所述添加益生菌的搅拌条件为20rpm搅拌5min。

56.优选地,步骤(8)所述无菌灌装为在正压为5~15pa的超洁净环境下进行。

57.进一步优选地,步骤(8)为将含有益生菌的巴氏杀菌乳在正压为10pa的 超洁净环境下罐装于无菌容器中,产品在2℃条件下冷藏保存及运输。

58.优选地,步骤(1)具体为选取牧场挤奶后立即降温至2~6℃的生牛乳,保 证在24h内送达工厂进行收奶,收奶过程采用100~150目滤袋对生牛乳进行过滤, 并将生乳的温度再次降至0~6℃,过程同时对生牛乳进行感官、菌落总数及体细 胞的检测,保证进入下道工序的生牛乳感官正常,菌落总数<50000cfu/ml,体 细胞<30万个/ml。

59.进一步优选地,要求从收奶到罐装结束的时间不超过20h,且罐装后在30min 内存放于2~10℃环境。

60.优选地,若步骤(7)配备10000l/h的巴氏杀菌机,步骤(6)中只配备 3000~5000l/h的均质机(均质流量为巴氏杀菌流量的30~50%),只将部分脱脂 乳与稀奶油混合后进行均质处理。

61.与现有技术相比,本发明具有以下有益效果:

62.(1)本发明提供了一种含益生菌的巴氏杀菌乳,所述益生菌为由嗜酸乳杆 菌、乳

双歧杆菌、副干酪乳杆菌及其合理比例组成的益生菌组合,所述益生菌组 合能在偏中性的巴氏杀菌乳的保质期内保持益生菌活菌数的稳定且有一定数量 的增殖,富含益生菌的巴氏杀菌乳强化了产品的益生保健功能,同时也不影响产 品的酸度和感官,还通过菌群优势抑制了巴氏杀菌乳中残留微生物的增殖,使产 品的整体品质得到提升,产品的保质期延长,方便消费者在日常饮用巴氏奶的同 时补充益生菌。

63.(2)本发明所提供的含益生菌的巴氏杀菌乳的方法,在工艺上采用ro膜 浓缩的方式提高产品的营养价值,采用除菌分离机除菌、微滤膜除菌和巴氏杀菌 工艺串联的模式在保护牛乳活性物质的同时提高杀菌效果,再通过搭配益生菌组 合物,延长产品的保质期至20天。并采用稀奶油只与部分脱脂乳进行混合均质 的工艺、微滤膜除菌截留液返回至除菌分离机进行循环利用的方式进行生产损耗 及能耗的控制,大幅节约了加工成本,适宜进行大规模工业化生产。

64.(3)本发明含益生菌的巴氏杀菌乳突破了现有技术难以实现的低糠氨酸含 量(<11mg/100g蛋白质)、高活性物质含量(免疫球蛋白含量>350mg/l,乳铁 蛋白含量>60mg/l)的同时延长保质期(20天)的技术壁垒。

附图说明

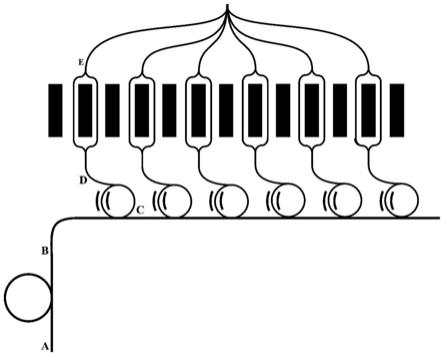

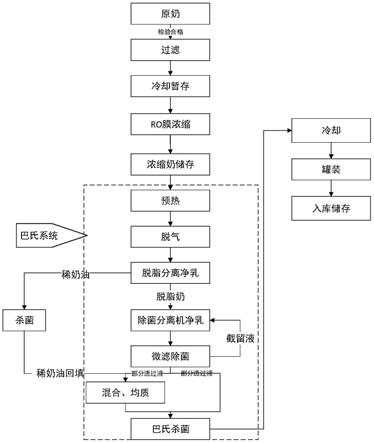

65.图1为本发明含益生菌的巴氏杀菌乳的工艺流程图。

具体实施方式

66.以下结合说明书附图和具体实施例来进一步说明本发明,但实施例并不对本 发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技 术领域常规试剂、方法和设备。

67.除非特别说明,以下实施例所用试剂和材料均为市购。

68.嗜酸乳杆菌:丹尼斯克公司的ncfm;

69.乳双歧杆菌:恒天然公司的hn019;

70.副干酪乳杆菌:科汉森公司的l.casei431。

71.本发明的巴氏杀菌乳的工艺流程图如图1所示。

72.实施例1

73.一种巴氏杀菌乳,含有益生菌。其益生菌通过添加含嗜酸乳杆菌、乳双歧杆 菌、副干酪乳杆菌三种不同的益生菌的组合物进行实现,其益生菌组合物中嗜酸 乳杆菌、乳双歧杆菌、副干酪乳杆菌三者的活菌数比例为:5%:80%:15%,总 添加量为0.2*108cfu/ml。

74.该巴氏杀菌乳的制备方法包括以下工艺环节:

75.s1.收奶及预处理:选取牧场挤奶后立即降温至2~6℃的生牛乳,保证在24h 内送达工厂进行收奶,收奶过程采用100目滤袋对生牛乳进行过滤,并将生乳的 温度再次降至2℃。此过程同时对生牛乳进行感官、菌落总数及体细胞的检测, 保证进入下道工序的生牛乳感官正常,菌落总数<50000cfu/ml,体细胞<30 万个/ml。

76.s2.ro膜浓缩:采用ro膜浓缩设备将生牛乳浓缩至蛋白质含量3.85%。

77.s3.脱气及脱脂:通过板式换热器将生牛乳预热至50℃,进行脱气处理。脱 气真空度

‑

0.4bar。脱气后通过脱脂分离机进行净乳兼脱脂,得到稀奶油及脱脂奶。

78.s4.稀奶油杀菌及冷却:通过板式换热器和持温管将稀奶油进行121℃、5秒 杀菌,杀菌后冷却至60℃。

79.s5.脱脂奶除菌:脱脂奶通过除菌分离机去除大部分孢子和细菌后,再通过 孔径为0.8微米的微滤膜以去除更多的细菌。

80.s6.混合及均质:将经过微滤膜后的30%透过液与杀菌并冷却后的稀奶油进 行混合,混合后通过均质机进行150bar的均质。均质后的料液再与其他70%微 滤透过液进行混合。同时经过微滤处理的截留液回到s5中与脱脂奶混合,再通 过离心除菌机中进行二次除菌处理后,再进入s6。

81.s7.巴氏杀菌:将料液通过板式换热器和持温管进行72℃、15秒杀菌,杀菌 后冷却至4℃,于超洁净罐中进行存放。

82.s8.添加益生菌:在超洁净罐中添加益生菌组合物,以50rpm转速搅拌3min。

83.s9.将含有益生菌的巴氏杀菌乳在正压为5pa的超洁净环境下罐装于无菌容 器中,即得所述产品。

84.产品从收奶到罐装结束的时间为10h,且罐装后在30min内存放于6℃环境。 并在2~10℃条件下冷藏保存及运输。

85.实施例2

86.一种巴氏杀菌乳,含有益生菌。其益生菌通过添加含嗜酸乳杆菌、乳双歧杆 菌、副干酪乳杆菌三种不同的益生菌的组合物进行实现,其益生菌组合物中嗜酸 乳杆菌、乳双歧杆菌、副干酪乳杆菌三者的活菌数比例为:6%:85%:9%,总 添加量为0.3*108cfu/ml。

87.该巴氏杀菌乳的制备方法包括以下工艺环节:

88.s1.收奶及预处理:选取牧场挤奶后立即降温至2~6℃的生牛乳,保证在24h 内送达工厂进行收奶,收奶过程采用120目滤袋对生牛乳进行过滤,并将生乳的 温度再次降至4℃。此过程同时对生牛乳进行感官、菌落总数及体细胞的检测, 保证进入下道工序的生牛乳感官正常,菌落总数<50000cfu/ml,体细胞<30 万个/ml。

89.s2.ro膜浓缩:采用ro膜浓缩设备将生牛乳浓缩至蛋白质含量4.05%。

90.s3.脱气及脱脂:通过板式换热器将生牛乳预热至55℃,进行脱气处理。脱 气真空度

‑

0.5bar。脱气后通过脱脂分离机进行净乳兼脱脂,得到稀奶油及脱脂奶。

91.s4.稀奶油杀菌及冷却:通过板式换热器和持温管将稀奶油进行125℃、4秒 杀菌,杀菌后冷却至62℃。

92.s5.脱脂奶除菌:脱脂奶通过除菌分离机去除大部分孢子和细菌后,再通过 孔径为1.2微米的微滤膜以去除更多的细菌。

93.s6.混合及均质:将经过微滤膜后的35%透过液与杀菌并冷却后的稀奶油进 行混合,混合后通过均质机进行150bar的均质。均质后的料液再与其他65%微 滤透过液进行混合。同时经过微滤处理的截留液回到s5中与脱脂奶混合,再通 过离心除菌机中进行二次除菌处理后,再进入s6。

94.s7.巴氏杀菌:将料液通过板式换热器和持温管进行73℃、14秒杀菌,杀菌 后冷却至3℃,于超洁净罐中进行存放。

95.s8.添加益生菌:在超洁净罐中添加益生菌组合物,以30rpm转速搅拌5min。

96.s9.将含有益生菌的巴氏杀菌乳在正压为10pa的超洁净环境下罐装于无菌 容器

中,即得所述产品。

97.产品从收奶到罐装结束的时间为15h,且罐装后在30min内存放于4℃环境。 并在2~10℃条件下冷藏保存及运输。

98.实施例3

99.一种巴氏杀菌乳,含有益生菌。其益生菌通过添加含嗜酸乳杆菌、乳双歧杆 菌、副干酪乳杆菌三种不同的益生菌的组合物进行实现,其益生菌组合物中嗜酸 乳杆菌、乳双歧杆菌、副干酪乳杆菌三者的活菌数比例为:8%:85%:7%,总 添加量为0.5*108cfu/ml。

100.该巴氏杀菌乳的制备方法包括以下工艺环节:

101.s1.收奶及预处理:选取牧场挤奶后立即降温至2~6℃的生牛乳,保证在24h 内送达工厂进行收奶,收奶过程采用150目滤袋对生牛乳进行过滤,并将生乳的 温度再次降至5℃。此过程同时对生牛乳进行感官、菌落总数及体细胞的检测, 保证进入下道工序的生牛乳感官正常,菌落总数<50000cfu/ml,体细胞<30 万个/ml。

102.s2.ro膜浓缩:采用ro膜浓缩设备将生牛乳浓缩至蛋白质含量4.2%。

103.s3.脱气及脱脂:通过板式换热器将生牛乳预热至58℃,进行脱气处理。脱 气真空度

‑

0.6bar。脱气后通过脱脂分离机进行净乳兼脱脂,得到稀奶油及脱脂奶。

104.s4.稀奶油杀菌及冷却:通过板式换热器和持温管将稀奶油进行127℃、5秒 杀菌,杀菌后冷却至65℃。

105.s5.脱脂奶除菌:脱脂奶通过除菌分离机去除大部分孢子和细菌后,再通过 孔径为1.0微米的微滤膜以去除更多的细菌。

106.s6.混合及均质:将经过微滤膜后的40%透过液与杀菌并冷却后的稀奶油进 行混合,混合后通过均质机进行200bar的均质。均质后的料液再与其他60%微 滤透过液进行混合。同时经过微滤处理的截留液回到s5中与脱脂奶混合,再通 过离心除菌机中进行二次除菌处理后,再进入s6。

107.s7.巴氏杀菌:将料液通过板式换热器和持温管进行75℃、13秒杀菌,杀菌 后冷却至4℃,于超洁净罐中进行存放。

108.s8.添加益生菌:在超洁净罐中添加益生菌组合物,以20rpm转速搅拌7min。

109.s9.将含有益生菌的巴氏杀菌乳在正压为12pa的超洁净环境下罐装于无菌 容器中,即得所述产品。

110.产品从收奶到罐装结束的时间为16h,且罐装后在30min内存放于5℃环境。 并在2~10℃条件下冷藏保存及运输。

111.对比例1

112.一种巴氏杀菌乳,含有益生菌。其益生菌通过添加嗜酸乳杆菌(丹尼斯克公 司的ncfm)进行实现,添加量为0.2*108cfu/ml。

113.该巴氏杀菌乳的制备方法同实施例3。

114.对比例2

115.一种巴氏杀菌乳,含有益生菌。其益生菌通过添加副干酪乳杆菌(科汉森公 司的l.casei431)进行实现,添加量为0.2*108cfu/ml。

116.该巴氏杀菌乳的制备方法同实施例3。

117.对比例3

118.一种巴氏杀菌乳,含有益生菌。其益生菌通过添加含嗜酸乳杆菌(科汉森公 司的la

‑

5)、乳双歧杆菌(恒天然公司的hn019)、副干酪乳杆菌(科汉森公司的 l.casei431)三种不同的益生菌的组合物进行实现,其益生菌组合物中嗜酸乳杆 菌、乳双歧杆菌、副干酪乳杆菌三者的活菌数比例为:85%:8%:7%,总添加 量为0.2*108cfu/ml。

119.该巴氏杀菌乳的制备方法同实施例3。

120.对比例4

121.一种巴氏杀菌乳,不含益生菌,其制备方法包含以下环节:

122.s1.收奶及预处理:选取牧场挤奶后立即降温至2~6℃的生牛乳,保证在24h 内送达工厂进行收奶,收奶过程采用150目滤袋对生牛乳进行过滤,并将生乳的 温度再次降至5℃。此过程同时对生牛乳进行感官、菌落总数及体细胞的检测, 保证进入下道工序的生牛乳感官正常,菌落总数<50000cfu/ml,体细胞<30 万个/ml。

123.s2.ro膜浓缩:采用ro膜浓缩设备将生牛乳浓缩至蛋白质含量4.2%。

124.s3.脱气及脱脂:通过板式换热器将生牛乳预热至58℃,进行脱气处理。脱 气真空度

‑

0.6bar。脱气后通过脱脂分离机进行净乳兼脱脂,得到稀奶油及脱脂奶。

125.s4.稀奶油杀菌及冷却:通过板式换热器和持温管将稀奶油进行127℃、5秒 杀菌,杀菌后冷却至65℃。

126.s5.脱脂奶除菌:脱脂奶通过除菌分离机去除大部分孢子和细菌后,再通过 孔径为1.0微米的微滤膜以去除更多的细菌。

127.s6.混合及均质:将经过微滤膜后的40%透过液与杀菌并冷却后的稀奶油进 行混合,混合后通过均质机进行200bar的均质。均质后的料液再与其他60%微 滤透过液进行混合。同时经过微滤处理的截留液回到s5中与脱脂奶混合,再通 过离心除菌机中进行二次除菌处理后,再进入s6。

128.s7.巴氏杀菌:将料液通过板式换热器和持温管进行75℃、13秒杀菌,杀菌 后冷却至4℃,于超洁净罐中进行存放。

129.s8.在正压为12pa的超洁净环境下罐装于无菌容器中,即得所述产品。

130.产品从收奶到罐装结束的时间为16h,且罐装后在30min内存放于5℃环境。

131.对比例5

132.一种巴氏杀菌乳,含有益生菌。其益生菌组合及菌种配比、添加量均同实施 例3。

133.该巴氏杀菌乳的制备方法包括以下工艺环节:

134.s1.收奶及预处理:选取牧场挤奶后立即降温至2~6℃的生牛乳,保证在24h 内送达工厂进行收奶,收奶过程采用150目滤袋对生牛乳进行过滤,并将生乳的 温度再次降至5℃。此过程同时对生牛乳进行感官、菌落总数及体细胞的检测, 保证进入下道工序的生牛乳感官正常,菌落总数<50000cfu/ml,体细胞<30 万个/ml。

135.s2.ro膜浓缩:采用ro膜浓缩设备将生牛乳浓缩至蛋白质含量4.2%。

136.s3.脱气:通过板式换热器将生牛乳预热至58℃,进行脱气处理。脱气真空 度

‑

0.6bar。

137.s4.均质:将脱气后的料液通过均质机进行200bar的均质。

138.s5.巴氏杀菌:将均质后的料液通过板式换热器和持温管进行75℃、15秒杀 菌,杀菌后冷却至4℃,于超洁净罐中进行存放。

139.s6.添加益生菌:在超洁净罐中添加益生菌组合物,以20rpm转速搅拌7min。

140.s7.将含有益生菌的巴氏杀菌乳在正压为12pa的超洁净环境下罐装于无菌 容器中,即得所述产品。

141.产品从收奶到罐装结束的时间为16h,且罐装后在30min内存放于5℃环境。

142.应用例

143.1、将本发明按照实施例1~3制备方法制得的巴氏杀菌乳样品,与市场其他 标识保质期≥15天的三款巴氏杀菌乳进行钙含量,蛋白质含量,糠氨酸含量, 免疫球蛋白含量及乳铁蛋白含量的检测对比。检测方法如下:

144.采用gb 5009.91

‑

2017第一法测定钙含量;

145.采用gb 2009.5

‑

2016第一法测定蛋白质含量;

146.采用ny/t 939

‑

2016法测定糠氨酸含量;

147.采用t/ssfs 0002

‑

2021法测定免疫球蛋白含量;

148.采用t/tdstia 006

‑

2019法测定乳铁蛋白含量。

149.检测结果见表1:

150.表1巴氏杀菌乳样品指标检测结果

[0151][0152]

免疫球蛋白和乳铁蛋白是牛奶中两种最重要的活性物质。

[0153]

结果如表1所示,可知,本发明按照实施例1~3制备方法制得的巴氏杀菌 乳样品不但比市售同类产品的钙含量、蛋白质含量高,糠氨酸含量低。而且活性 物质是对比样的3倍以上。

[0154]

2、将本发明按照实施例1~3及对比例1~5制备方法制得的巴氏杀菌乳样品 储藏在10℃冰箱中,在24天内每隔2天取出进行益生菌总数、菌落总数、大肠 菌群、霉菌酵母含量的检测,检测方法如下:

[0155]

采用gb 4789.35

‑

2016法测定储藏过程中益生菌的含量;

[0156]

采用gb 4789.2

‑

2016法测定储藏过程中菌落总数的含量;

[0157]

采用gb 4789.3

‑

2016法测定储藏过程中大肠菌群的含量;

[0158]

采用gb 4789.15

‑

2016法测定储藏过程中霉菌及酵母的含量。

[0159]

检测结果见表2~表5:

[0160]

表2储藏过程巴氏杀菌乳样品益生菌总数检测结果(单位:cfu/ml)

[0161][0162]

表3储藏过程巴氏杀菌乳样品菌落总数检测结果(单位:cfu/ml)

[0163][0164]

备注:在实验过程发现本发明所采用的益生菌均不能在gb 4789.2

‑

2016法中被检出, 故采用此法进行实施例及对比例样品中其他污染菌的测定。

[0165]

表4储藏过程巴氏杀菌乳样品大肠菌群检测结果(单位:cfu/ml)

[0166][0167]

表5储藏过程巴氏杀菌乳样品霉菌酵母总数检测结果(单位:cfu/ml)

[0168]

[0169][0170]

结果如表2~表5所示:

[0171]

(1)在24天的储藏时间内,按照实施例1~3及对比例1~5制备方法制得 的巴氏杀菌乳样品,大肠菌群、霉菌酵母均未检出。

[0172]

(2)按照实施例1~3方法制备的巴氏杀菌乳样品,益生菌活菌数在18天 内保持稳定,在18

‑

24天内有所增长,在第24天时,益生菌活菌数增长至投入 量的2倍。按照对比例1~3方法制备的巴氏杀菌乳样品,益生菌活菌数在0~6 天内保持稳定,6

‑

24天内有较快增长,在第9天时益生菌活菌数已增长至投入量 的2倍。

[0173]

(3)实施例3及对比例5两种制备方法中,益生菌的组合及配比用量相同, 其中对比例5相较于实施例3在工艺环节上减去了除菌分离及微滤除菌的环节。 从表2~3可见:对比例5的样品在储存期内益生菌的增长速度相对较缓慢,0~24 天内均小于投入量的2倍,菌落总数则始终维持在n*102cfu/ml水平,说明除 菌分离及微滤除菌的工艺环节可减少巴氏杀菌乳中的污染菌,提高产品的安全性。

[0174]

(4)实施例3及对比例4两种制备方法中,对比例4不添加益生菌,其他 制备方法与实施例3一致。从表3可见:对比例4的样品在储存期菌落总数始终 有检出,且数量级从0~3天的n*101cfu/ml增长至15天后>1*103cfu/ml。 说明添加实施例3的益生菌组合对巴氏杀菌乳中的污染菌有所抑制。

[0175]

3、按照将本发明按照实施例1~3及对比例1~5制备方法制得的巴氏杀菌乳 样品储藏在10℃冰箱中,在24天内每隔2天取出,采用gb 2009.239

‑

2016第一 法进行滴定酸度的测定,检测结果见表6。

[0176]

表6储藏过程巴氏杀菌乳样品滴定酸度检测结果(单位:

o

t)

[0177][0178]

结果如表6所示,在10℃的储存条件下,按照实施例1~3及对比例4~5制 备方法制得的巴氏杀菌乳样品,在0~21天内滴定酸度保持稳定,在24天时有少 量增长;按照对比例1~3制备方法制得的巴氏杀菌乳样品,从第6天开始滴定 酸度呈现较明显增长,在第9天时滴定酸度已不符gb 19645要求(gb19645要 求巴氏杀菌乳酸度:12~18

o

t)。

[0179]

4、将本发明按照实施例1~3及对比例1~5制备方法制得的巴氏杀菌乳样品 储藏在10℃冰箱中,在24天内每隔2天取出,按照rhb 101

‑

2004巴氏杀菌乳 感官质量评鉴细则的要求对样品进行感官评定。

[0180]

表7储藏过程巴氏杀菌乳样品感官

[0181]

[0182][0183]

结果如表7所示,在24天内,三组实施例样品在组织状态、色泽上均符合 gb19645

‑

2010巴氏杀菌乳的要求。在24天时,在滋气味上表现出极轻微的酸 味,无其他异味。综合其他检测数据,认为将本发明所述巴氏杀菌乳的保质期设 为20天较为合理。由表7可见:对比例1~3及对比例4在储藏期第12天开始出 现感官变化;对比例4在储藏期第18天开始出现感官变化。故所有对比例样品 的保质期均小于实施例样品。

[0184]

另外,在成本方面,以上实施例采用了两种降低成本的制备工艺方式:1、 只将部分脱脂乳与稀奶油混合后进行均质处理;2、微滤处理的截留液回到离心 除菌机中进行二次除菌处理后,重复利用。以每天生产100吨产品计,方式1可 节约电耗350kw;方式2可减少5吨料损。

[0185]

综上所述,采用本发明方法制备的巴氏杀菌乳,通过鲜奶的ro膜浓缩、巴 氏杀菌工艺的优化、益生菌的优选配比及添加,使得最终产品的保质期延长至 20天,且提高了产品的营养价值,保证了保质期内产品具有高活性物质含量、 低糠氨酸含量、高益生菌活菌数及感官稳定。在生产上进行了节约能耗及料损的 设计,降低了生产成本,适宜大规模工业化生产。

[0186]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发 明保护范围的限制,对于本领域的普通技术人员来说,在上述说明及思路的基础 上还可以做出其它不同形式的变化或变动,这里无需也无法对所有的实施方式予 以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均 应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。