1.本发明涉及航空发动机零部件修复技术领域,具体涉及一种用于航空发动机反推门外蒙皮破损修复方法。

背景技术:

2.反推门部件是航空发动机反推装置上一个重要的组成部分,结构为内、外蒙皮通过支撑筋由铆钉相互铆接而成,中间为中空的双层结构,总体结构较为复杂,其中内、外蒙皮分别由钛合金材料和铝合金材料加工而成,整个部件由约100项零件构成,其内蒙皮采用普通的铆钉与支撑筋相连接,外蒙皮采用单面抽芯铆钉与支撑筋相连接,为保证加工出合格的产品,必须制定出合理可行的工艺方案方能实现,其工艺难度大,整个反推门的价值高。由于外蒙皮为铝合金材料,在规定的使用寿命期内若出现外蒙皮开裂或破损情况便不能再次使用,为了延续并保证使用寿命周期,避免零件报废、降低损失,可通过更换整个外蒙皮和修补方式进行挽救,但由于整个零件结构复杂,更换外蒙皮成本高且无法保证质量。现有的修补方法采用焊接修复方法:焊接修复方法温度较高,会产生较大的变形;焊缝有应力存在;由于是双层结构,且内部分布有支撑筋、空间有限,反面位置无法支撑、不易操作;焊后的气孔、砂眼等缺陷不可控;强度和刚度不高,使用过程中的震动极易造成焊缝开裂。不适用于航空发动机反推门上外蒙皮的修补,经过分析采用修补方式更容易实现,基于此,现需制定出一种合理、可行、有效的蒙皮损伤修复方法。

技术实现要素:

3.本发明的目的在于提供一种用于航空发动机反推门外蒙皮破损修复方法,以解决现有反推门双层蒙皮开裂、破损导致无法正常使用,以及零部件报废修补成本较高的问题。

4.本发明解决上述技术问题的技术方案如下:

5.一种用于航空发动机反推门外蒙皮破损修复方法,其特征在于,包括以下步骤:

6.s1:对外蒙皮损伤部位进行标记,并对标记部位进行切割形成切割面;

7.s2:准备与蒙皮损伤部位材料、状态和厚度相同的填块,填块的尺寸大于切割面的尺寸,并按照切割面的尺寸将填块加工成型;

8.s3:准备与支撑筋材料、状态和厚度相同的衬板,并按照切割面的尺寸对衬板加工成型;

9.s4:将填块和衬板沿切割面的边缘画出铆钉孔中心分布线,然后在填块和衬板上加工出铆钉孔,再将衬板放置在填块内侧,进一步对衬板与填块重合部分加工铆钉孔;

10.s5:将衬板放置在切割面内侧,再将填块放置在切割面表层,并调整填块和衬板的位置,使得填块和衬板的边缘分别与切割面的边缘相对应,随后采用铆钉将填块、衬板依次与外蒙皮铆接;

11.s6:对外蒙皮的修补位置外表面处进行喷漆处理。

12.采用上述技术方案的有益效果为:通过采用与蒙皮损伤部位材料、状态和厚度相

同的填块,与支撑筋材料、状态和厚度相同的衬板,并进一步对填块和衬板加工成型,使加工成型后的填块和衬板与外蒙皮一一对应并铆接,修复方法操作简便,无变形、成本低、周期短、牢固可靠、刚强度高。该修复方法无位置的局限性,适用于外蒙皮上任何破损位置的修复,从而延续了外蒙皮的使用周期。

13.进一步地,采用标记笔沿外蒙皮损伤部位划出最大外轮廓线,轮廓线位于支撑筋中部,且轮廓线的转角为圆角,并采用切割专用工具沿轮廓线对损伤部位进行切割后形成切割面。

14.采用上述技术方案的有益效果为:通过采用标记的方式,预先对外蒙皮损伤部位标记,方便工作人员操作,从而也避免在切割损伤部位时切割范围过大的情况。

15.进一步地,切割面的边缘与填块的边缘具有间隙,间隙直径为0.1mm至0.5mm。

16.采用上述技术方案的有益效果为:切割面的边缘与填边缘设置0.1mm至0.5mm之间的间隙,避免在使用过程中因热膨胀导致修复处发生变形。

17.进一步地,对切割面、填块和衬板的转角均进行倒圆角处理,且各个倒圆角相匹配。

18.采用上述技术方案的有益效果为:切割面、填块、衬板的转角进行倒圆角处理,切割面的转角也进行倒圆角处理,避免了因应力集中造成零件开裂。

19.进一步地,铆钉孔分别设置在填块和所述衬板的边缘且均匀分布在填块和所述衬板上。

20.采用上述技术方案的有益效果为:铆钉孔均匀分布,在采用铆钉连接后,在使用过程发动机使用时会产生一定热量,会使蒙皮等发生热膨胀,均匀分布铆钉孔使铆钉也均匀分布,使受力更均匀,固定更牢靠。

21.进一步地,衬板的边缘与支撑筋的边缘具有间隙,间隙的直径为10mm至15mm。

22.采用上述技术方案的有益效果为:通过将衬板与支撑筋的边缘间隙设置在10mm

‑

15mm之间,用于使衬板与外蒙皮和填块铆接的接触面积符合要求而不影响工件使用时的强度,同时也避免了与支撑筋距离过小,使用时工件热膨胀导致零件变形。同时衬板的外形在加工过程中也可能存在偏差,该偏差对使用无影响,该间距避免了衬板外形的差异造成衬板与支撑筋发生干涉。

23.进一步地,铆钉为单面抽芯铆钉。

24.采用上述技术方案的有益效果为:通过采用单面抽芯铆钉,衬板远离填块的一面无法支撑不易操作,从而避免了由于反面封闭而无法支撑固定铆钉的问题。

25.与现有技术相比,本发明具有以下有益效果:

26.1.一种用于航空发动机反推门外蒙皮破损修复方法,切割面的边缘与填块之间存在间隙,避免了使用过程中因热膨胀导致修复处发生变形。

27.2.填块、衬板以及切割面的转角加工倒圆角,避免了因应力集中造成零件开裂。

28.3.该修复方法操作相对简便,无变形、成本低、周期短、牢固可靠、刚强度高。该修复方法无位置的局限性,适用于外蒙皮上任何破损位置的修复。

附图说明

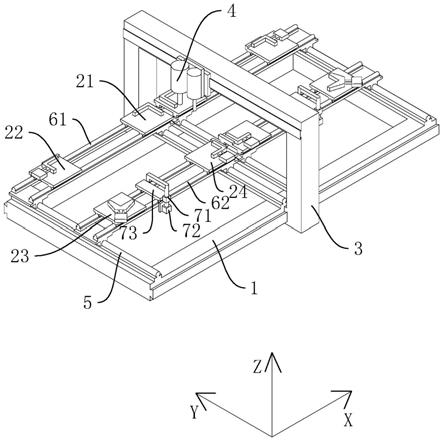

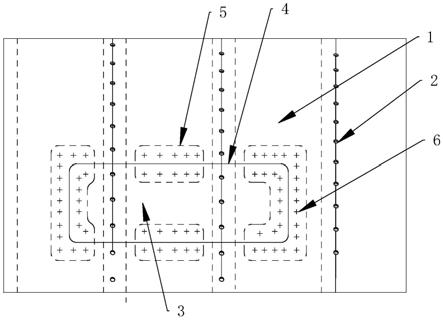

29.图1为外蒙皮修复具体示意图;

30.图2为外蒙皮修复合格结构示意图。

31.图1至图2中所示附图标记分别表示为:1

‑

外蒙皮、2

‑

支撑筋、3

‑

切割面、4

‑

填块、5

‑

衬板、6

‑

铆钉孔。

具体实施方式

32.以下结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例

34.如图1和图2所示,一种用于航空发动机反推门外蒙皮破损修复方法,其特征在于,包括以下步骤:

35.s1:对外蒙皮1损伤部位进行标记,并对标记部位进行切割形成切割面3;

36.其中,轮廓线依据外蒙皮1的损伤情况以及具体位置可划为矩形或圆形;当为矩形时,需要将轮廓线的转角划为圆角,便于后续修复使用。

37.切割专用工具为现有的砂轮片或者能达到同等效果的不锈钢切割片,在此不做具体限制。

38.对切割面3的边缘进行毛刺去除并打磨抛光锐边;用于使边缘更光滑,避免影响后续使用。

39.s2:准备与蒙皮损伤部位材料、状态和厚度相同的填块4,填块4的尺寸大于切割面3的尺寸,并按照切割面3的尺寸将填块4加工成型;

40.填块4的尺寸大于切割面3的尺寸,由于在加工时,尺寸会存在差异,因此填块4的尺寸大于切割面3的尺寸时,使得加工成型后使填块4的尺寸能与切割面3的尺寸对应。

41.s3:准备与支撑筋2材料、状态和厚度相同的衬板5,并按照切割面3的尺寸对衬板5加工成型;

42.其中,填块4、衬板5可采用钳工成型或模具成型方式加工而成。衬板5设置有多块,其形状可以为矩形或者u型,方便后续铆接。

43.s4:将填块4和衬板5沿切割面3的边缘画出铆钉孔中心分布线,然后在填块4和衬板5上加工出铆钉孔6,再将衬板5放置在填块4内侧,进一步对衬板5与填块4重合部分加工铆钉孔6;

44.s5:将衬板5放置在切割面3内侧,再将填块4放置在切割面3表层,并调整填块4和衬板5的位置,使得填块4和衬板5的边缘分别与切割面3的边缘相对应,随后采用铆钉将填块4、衬板5依次与外蒙皮1铆接;

45.s6:对外蒙皮1的修补位置外表面处进行喷漆处理。用于保持与未修补的其他部位表面状态一致,看上去更美观。

46.通过采用与外蒙皮1损伤部位材料、状态和厚度相同的填块4,与支撑筋2材料、状态和厚度相同的衬板5,并进一步对填块4和衬板5加工成型,使加工成型后的填块4和衬板5与外蒙皮1一一对应并铆接,修复方法操作简便,无变形、成本低、周期短、牢固可靠、刚强度高。该修复方法无位置的局限性,适用于外蒙皮1上任何破损位置的修复,从而延续了外蒙皮1的使用周期。

47.优选地,采用标记笔沿外蒙皮1损伤部位划出最大外轮廓线,轮廓线位于支撑筋2中部,且轮廓线的转角为圆角,并采用切割专用工具沿轮廓线对损伤部位进行切割后形成切割面3。通过采用标记的方式,预先对外蒙皮1损伤部位标记,方便工作人员操作,从而也避免在切割损伤部位时切割范围过大的情况。

48.优选地,切割面3的边缘与填块4的边缘具有间隙,间隙直径为0.1mm至0.5mm。该间隙具体为切割面3的边缘与填块4的边缘之间的间隙,通过设置0.1mm至0.5mm的间隙,避免在使用过程中部件因热膨胀导致修复处发生变形。

49.优选地,切割面3、填块4和衬板5的转角均进行倒圆角处理,且各个倒圆角相匹配。切割面3、填块4、衬板5的转角进行倒圆角处理,且各个倒圆角相匹配,避免了因应力集中造成零件开裂。

50.优选地,铆钉孔6分别设置在填块4和衬板5的边缘且均匀分布在填块4和衬板5上。铆钉孔6均匀分布,在采用铆钉连接后,在使用过程发动机使用时会产生一定热量,会使工件发生热膨胀,均匀分布铆钉孔6使铆钉也均匀分布,使热膨胀时零件的受力更均匀,固定更牢靠。

51.优选地,衬板5的边缘与支撑筋2的边缘具有间隙,间隙的直径为10mm至15mm。衬板5的边缘与支撑筋2的边缘具有间隙,且间隙设置在10mm至15mm之间,用于使衬板5与外蒙皮1和填块4铆接的接触面积符合要求,且不影响工件使用时的强度;同时也避免了由于与支撑筋2距离过小,使用时工件热膨胀导致零件变形。衬板5的外形在加工过程中也可能存在偏差,该偏差对使用无影响,该间距避免了衬板5外形的差异造成衬板5与支撑筋2发生干涉。

52.优选地,铆钉为单面抽芯铆钉。通过采用单面抽芯铆钉,衬板5远离填块4的一面无法支撑不易操作,从而避免了由于反面封闭而无法支撑固定铆钉的问题。

53.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。