1.本发明属于环保设备技术领域,具体涉及一种简易大通量直燃式废气环保处理装置。

背景技术:

2.采用焚烧法处理有机废气、剧毒气体、恶臭气体是一种非常有效的处理手段,其原理是利用高热直接把废气成分中的有害物质氧化分解,如有机物氧化成co2和h20。为节约焚烧费用,日常生产中常用蓄热燃烧(rto)、催化燃烧(co)工艺。

3.现有技术中的蓄热燃烧(rto)焚烧炉、催化燃烧(co)焚烧炉均采用换向蓄热方式,蓄热方式过于繁复,且换向过程中容易出现废气随着反向气流未经处理直接排出焚烧炉排放到大气中,废气处理排放不达标,且废气处理还需要浓缩环节和催化环节,处理成本高、能源消耗量大。

技术实现要素:

4.本发明主要提供一种大通量直燃式废气环保处理装置,具有成本低廉、结构简单,省略了浓缩环节和催化环节,废气在炉内回转过火充分,大大提高废气的过火净化效率,实现废气处理后的排放浓度低于国家排放标准,同时极大的减少了成本支出及燃气消耗。

5.为达到上述目的,本发明采用如下技术方案:

6.一种简易大通量直燃式废气环保处理装置,包括壳体,所述壳体为中空结构,壳体内壁设有保温层,壳体顶部侧面设有进气管,所述壳体内部中央设有燃烧室,燃烧室为底部开口中空结构,采用不锈钢构成,燃烧室顶部与排气管连接,所述排气管穿过壳体顶部,所述燃烧室与内壁之间的空缺处为预热通道,预热通道与进气管相连,燃烧室底部设有燃烧器,燃烧器与天然气管道相连,所述燃烧器由中间凸起的长焰燃烧器和底层的短焰燃烧器组成;燃烧室内部从下到上依次设有第一废气过火笼体、第二废气过火笼体、u型蓄热体,第一废气过火笼体、第二废气过火笼体由不锈钢支架和网构成,笼体内设有不锈钢丝填充料,所述第一废气过火笼体设于燃烧室底部、燃烧器上方,所述u型蓄热体开口向下,依靠底部一体化支架固定于燃烧室中,所述第二废气过火笼体嵌于u型蓄热体中空部分。

7.本技术采用壳体内置燃烧室,燃烧室内设置第一废气过火笼体、第二废气过火笼体、u型蓄热体,以燃烧室与壳体间空缺处为预热通道,u型蓄热体蓄热的同时为第二废气过火笼体保温以及为预热通道提供热量;

8.燃烧室外壁可以设置散热翅片,便于为预热通道提供热量,同时提高废气预热效率;

9.所述不锈钢丝填充料由呈弹簧螺旋状的钢丝盘绕而成,具有依据笼体形状而可拉伸及压缩变形的可塑性;所述第一废气过火笼体、第二废气过火笼体的笼体高度以及不锈钢丝填充料的丝体粗细和间隙密度可以依据实际废气流量、浓度、火焰燃烧幅度进行调整。

10.不锈钢其熔点为1399~1455℃,可作为燃烧室及第一废气过火笼体、第二废气过

火笼体的材料。

11.进一步地,所述短焰燃烧器火焰高于第一废气过火笼体,所述长焰燃烧器火焰高于第二废气过火笼体底部,,所述第一废气过火笼体为中空圆柱状,所述长焰燃烧器从中间穿过废气在经过火焰区域初步受热分解后再经过钢丝笼区域再次充分分割回转受热分解。

12.在该方案中,短焰燃烧器用于灼烧第一废气过火笼体,进行第一次燃烧净化,长焰燃烧器用于灼烧第二废气过火笼体,进行二次燃烧净化以及为u型蓄热体、预热通道提供热量。

13.进一步地,壳体与进气管、排气管之间设有两个换向蓄热体,所述进气管和排气管通过气流换向装置与两个换向蓄热体连接,换向蓄热体通过气流换向装置连接到壳体上的进气口、排气口,进气口与预热通道相连,排气口与燃烧室顶部相连,气流换向装置使废气可以从进气管进入其中任意一个换向蓄热体再进入进气口,干净气体可以从排气口进入另一个换向蓄热体再进入排气管。

14.进一步地,u型蓄热体为陶瓷材料。

15.进一步地,燃烧室顶部侧面对应进气管处设有分流器,用于分流废气到预热通道中。

16.进一步地,第二废气过火笼体底部设有锥型腔体,长焰燃烧器火焰深入锥型腔体中,使笼体内不锈钢丝填充料受火均匀。

17.进一步地,进气管处设有voc检测装置,预热通道内设有温度检测器。

18.voc检测装置及温度检测器均采用市售的可用于焚烧炉的产品,属于公知常识性内容,也并未在附图中标出。

19.一种利用前述简易大通量直燃式废气环保处理装置的废气处理方法,包括以下步骤:

20.(1)预热阶段:打开所有燃烧器加热燃烧室,u型蓄热体蓄热,同时加温预热通道,使预热通道预热温度达到500~600℃;

21.(2)废气处理阶段:

22.a、当进气管通入高浓度废气时,打开长焰燃烧器和底层短焰燃烧器,废气通过进气管进入壳体内,经分流器分流四散进入预热通道中,废气完成预热后经过短焰燃烧器上方火焰区初步高温分解然后进入第一废气过火笼体,废气在流经笼体过程中过火的同时被达到分解温度的不锈钢丝填充料中的丝体充分切割回转受热分解;接着,废气经过长焰燃烧器上方火焰区再次高温分解后进入第二废气过火笼体,废气在流经笼体的过程中过火的同时再次被达到分解温度的不锈钢丝填充料中的丝体充分切割回转受热分解,废气经多次净化分解放热形成的干净空气经过u型蓄热体蓄热降温,最终由排气管排出;

23.b、当进气管通入低浓度废气时,打开底层短焰燃烧器,废气通过进气管进入壳体内,经分流器分流四散进入预热通道中,废气完成预热后经过短焰燃烧器上方火焰区初步高温分解然后进入第一废气过火笼体,废气在流经笼体过程中过火的同时被达到分解温度的不锈钢丝填充料中的丝体充分切割回转受热分解;接着,废气经过第二废气过火笼体再次被达到分解温度的不锈钢丝填充料中的丝体充分切割回转受热分解,废气经燃烧净化后分解放热形成的干净空气经过u型蓄热体蓄热降温,最终由排气管排出;

24.当检测到预热通道中温度低于预热温度时,启动长焰燃烧器对第二废气过火笼体

处进行加热,u型蓄热体蓄热使预热通道达到预热温度后关闭长焰燃烧器;当检测到第一废气过火笼体、第二废气过火笼体温度高于850℃时,关闭对应位置的燃烧器,废气在高温余热下仍能继续分解放热,当检测到第一废气过火笼体、第二废气过火笼体温度低于750℃时,打开对应位置的燃烧器。

25.进一步地,燃烧器火焰温度为750~850℃,废气处理量为15000m3/h。

26.本发明的有益效果是:

27.(1)本技术采用壳体内置燃烧室,燃烧室内设置第一废气过火笼体、第二废气过火笼体、u型蓄热体,以燃烧室与壳体间空缺处为预热通道,废气通量大且预热空间大,第一废气过火笼体、第二废气过火笼体笼体内设置填充有多个细密、柔性、具有伸缩弹性的不锈钢丝填充料中的丝体对废气充分切割回转加热,使笼体内全程持续进行高温分解反应,大大提高废气的过火净化效率,实现废气处理后的排放浓度低于国家排放标准,同时结构简单,省略了浓缩环节和催化环节,极大的减少了成本支出及燃气消耗;

28.(2)本技术采用的燃烧器由中间凸起的长焰燃烧器和底层的短焰燃烧器组成,还设有第一废气过火笼体、第二废气过火笼体,第一废气过火笼体为中空圆柱状,所述长焰燃烧器从中间穿过,同时能够根据voc废气的浓度选择一层燃烧净化或两层燃烧净化以及利用超高温余热氧化分解,净化效率高且节能环保,适用于同时有高浓度废气车间和低浓度废气车间的情况。

29.(3)本技术采根据预热通道中温度、第一废气过火笼体温度、第二废气过火笼体温度及时开启或关闭对应燃烧器,具有保障预热效果和节能减耗的优点。

附图说明

30.图1为实施例1废气环保处理装置剖视图;

31.图2为实施例2废气环保处理装置剖视图;

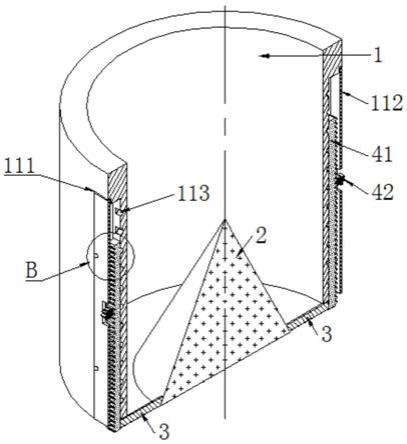

32.图3为燃烧室内部结构炸开图;

33.图4为第一废气过火笼体结构图;

34.图5为不锈钢丝填充料局部放大图;

35.其中,1

‑

进气管、2

‑

壳体、3

‑

保温层、4

‑

燃烧室、5

‑

第一废气过火笼体、6

‑

u型蓄热体、7

‑

第二废气过火笼体、8

‑

燃烧器、9

‑

长焰燃烧器、10

‑

短焰燃烧器、11

‑

天然气管道、12

‑

阀门、13

‑

分流器、14

‑

排气管、15

‑

预热通道、16

‑

锥型腔体、17

‑

支架、18

‑

进气口、19

‑

排气口、20

‑

换向蓄热体、21

‑

气流换向装置、22

‑

换气阀、23

‑

不锈钢丝填充料。

具体实施方式

36.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

37.实施例1

38.参照图1、3、4、5,一种简易大通量直燃式废气环保处理装置,包括壳体2,所述壳体2为中空结构,壳体2内壁设有保温层3,壳体顶部侧面设有进气管1,所述壳体2内部中央设有燃烧室4,燃烧室4为底部开口中空结构,采用不锈钢构成,燃烧室4顶部与排气管14连接,

所述排气管14穿过壳体2顶部,所述燃烧室4与内壁之间的空缺处为预热通道15,预热通道15与进气管1相连,燃烧室4底部设有燃烧器8,燃烧器8与天然气管道11相连,所述燃烧器由中间凸起的长焰燃烧器9和底层的短焰燃烧器10组成;燃烧室4内部从下到上依次设有第一废气过火笼体5、第二废气过火笼体7、u型蓄热体6,第一废气过火笼体5、第二废气过火笼体7由不锈钢支架和网构成,笼体内设有不锈钢丝填充料23,所述第一废气过火笼体5设于燃烧室4底部、燃烧器8上方,所述u型蓄热体6开口向下,依靠底部一体化支架17固定于燃烧室4中,所述第二废气过火笼体7嵌于u型蓄热体6中空部分。

39.本技术采用壳体2内置燃烧室,燃烧室4内设置第一废气过火笼体5、第二废气过火笼体7、u型蓄热体6,以燃烧室4与壳体2间空缺处为预热通道15,u型蓄热体6蓄热的同时为第二废气过火笼体7保温以及为预热通道15提供热量;

40.燃烧室4外壁可以设置散热翅片,便于为预热通道15提供热量,同时提高废气预热效率;

41.所述不锈钢丝填充料23由呈弹簧螺旋状的钢丝盘绕而成,具有依据笼体形状而可拉伸及压缩变形的可塑性;所述第一废气过火笼体5、第二废气过火笼体7的笼体高度以及不锈钢丝填充料23的丝体粗细和间隙密度可以依据实际废气流量、浓度、火焰燃烧幅度进行调整。

42.进一步地,所述短焰燃烧器9火焰高于第一废气过火笼体5,所述长焰燃烧器10火焰高于第二废气过火笼体7底部,所述第一废气过火笼体5为中空圆柱状,所述长焰燃烧器9从中间穿过,废气在经过火焰区域初步受热分解后再经过钢丝笼区域再次充分分割回转受热分解。

43.在该方案中,短焰燃烧器10用于灼烧第一废气过火笼体5,进行第一次燃烧净化,长焰燃烧器9用于灼烧第二废气过火笼体7,进行二次燃烧净化以及为u型蓄热体6、预热通道15提供热量。

44.进一步地,u型蓄热体6为陶瓷材料。

45.进一步地,燃烧室4顶部侧面对应进气管1处设有分流器13,用于分流废气到预热通道15中。

46.进一步地,第二废气过火笼体7底部有锥型腔体16,长焰燃烧器9火焰深入锥型腔体16中,使笼体内不锈钢丝填充料23受火均匀。

47.进一步地,进气管1处设有voc检测装置,预热通道15内设有温度检测器。

48.一种利用前述简易大通量直燃式废气环保处理装置的废气处理方法,包括以下步骤:

49.(1)预热阶段:打开所有燃烧器8加热燃烧室4,u型蓄热体6蓄热,加温预热通道15,使预热通道15预热温度达到500~600℃;

50.(2)废气处理阶段:

51.a、当进气管1通入高浓度废气时,打开长焰燃烧器9和底层短焰燃烧器10,废气通过进气管1进入壳体2内,经分流器13分流四散进入预热通道15中,废气完成预热后经过短焰燃烧器10上方火焰区初步高温分解然后进入第一废气过火笼体5,废气在流经笼体的过程中过火的同时被达到分解温度的不锈钢丝填充料23中的丝体充分切割回转受热分解;接着,废气经过长焰燃烧器9上方火焰区再次高温分解后进入第二废气过火笼体7,废气在流

经笼体的过程中过火的同时再次被达到分解温度的不锈钢丝填充料23中的丝体充分切割回转受热分解,废气经多次净化分解放热形成的干净空气经过u型蓄热体6蓄热降温,最终由排气管14排出;

52.b、当进气管通入低浓度废气时,打开底层短焰燃烧器10,废气通过进气管1进入壳体2内,经分流器13分流四散进入预热通道15中,废气完成预热后经过短焰燃烧器10上方火焰区初步高温分解然后进入第一废气过火笼体5,废气在流经笼体的过程中过火的同时被达到分解温度的不锈钢丝填充料23中的丝体充分切割回转受热分解,接着经过第二废气过火笼体7再次被达到分解温度的不锈钢丝填充料23中的丝体充分切割回转受热分解,废气经燃烧净化后分解放热形成的干净空气经过u型蓄热体6蓄热降温,最终由排气管14排出;

53.当检测到预热通道15中温度低于预热温度时,启动长焰燃烧器9对第二废气过火笼体7处进行加热,u型蓄热体6蓄热使预热通道15达到预热温度后关闭长焰燃烧器9;当检测到第一废气过火笼体5、第二废气过火笼体7温度高于850℃时,关闭对应位置的燃烧器8,废气在高温余热下仍能继续分解放热,当检测到第一废气过火笼体5、第二废气过火笼体7温度低于750℃时,打开对应位置的燃烧器8。

54.进一步地,燃烧器8火焰温度为750~850℃,废气处理量为15000m3/h。

55.实施例2

56.参照图2、3、4、5,一种简易大通量直燃式废气环保处理装置,包括壳体2,所述壳体2为中空结构,壳体2内壁设有保温层3,壳体顶部侧面设有进气管1,所述壳体2内部中央设有燃烧室4,燃烧室4为底部开口中空结构,采用不锈钢构成,燃烧室4顶部与排气管14连接,所述排气管14穿过壳体2顶部,所述燃烧室4与内壁之间的空缺处为预热通道15,预热通道15与进气管1相连,燃烧室4底部设有燃烧器8,燃烧器8与天然气管道11相连,所述燃烧器由中间凸起的长焰燃烧器9和底层的短焰燃烧器10组成;燃烧室4内部从下到上依次设有第一废气过火笼体5、第二废气过火笼体7、u型蓄热体6,第一废气过火笼体5、第二废气过火笼体7由不锈钢支架和网构成,笼体内设有不锈钢丝填充料23,所述第一废气过火笼体5设于燃烧室4底部、燃烧器8上方,所述u型蓄热体6开口向下,依靠底部一体化支架17固定于燃烧室4中,所述第二废气过火笼体7嵌于u型蓄热体6中空部分。

57.本技术采用壳体2内置燃烧室,燃烧室4内设置第一废气过火笼体5、第二废气过火笼体7、u型蓄热体6,以燃烧室4与壳体2间空缺处为预热通道15,u型蓄热体6蓄热的同时为第二废气过火笼体7保温以及为预热通道15提供热量;

58.燃烧室4外壁可以设置散热翅片,便于为预热通道15提供热量,同时提高废气预热效率;

59.所述不锈钢丝填充料23由呈弹簧螺旋状的钢丝盘绕而成,具有依据笼体形状而可拉伸及压缩变形的可塑性;所述第一废气过火笼体5、第二废气过火笼体7的笼体高度以及不锈钢丝填充料23的丝体粗细和间隙密度可以依据实际废气流量、浓度、火焰燃烧幅度进行调整。

60.进一步地,所述短焰燃烧器9火焰高于第一废气过火笼体5,所述长焰燃烧器10火焰高于第二废气过火笼体7底部,所述第一废气过火笼体5为中空圆柱状,所述长焰燃烧器9从中间穿过,废气在经过火焰区域初步受热分解后再经过钢丝笼区域再次充分分割回转受热分解。

61.在该方案中,短焰燃烧器10用于灼烧第一废气过火笼体5,进行第一次燃烧净化,长焰燃烧器9用于灼烧第二废气过火笼体7,进行二次燃烧净化以及为u型蓄热体6、预热通道15提供热量。

62.进一步地,壳体2与进气管1、排气管14之间设有两个换向蓄热体20,所述进气管1和排气管14通过气流换向装置21与两个换向蓄热体20连接,换向蓄热体20通过气流换向装置21连接到壳体2上的进气口18、排气口19,,进气口18与预热通道15相连,排气口19与燃烧室4顶部相连,气流换向装置21使废气可以从进气管1进入其中任意一个换向蓄热体20再进入进气口19,干净气体可以从排气口19进入另一个换向蓄热体20再进入排气管14。

63.所述气流换向装置21包括4个换气阀22,在进气管1通向两个换向蓄热体20处、排气管14通向两个换向蓄热体20处各设有2个换气阀22,以及在进气口18通向两个换向蓄热体20处、排气口19通向两个换向蓄热体20处各设有2个换气阀。

64.所述换向蓄热体周围还设有保温层3,优选为陶瓷材料。

65.进一步地,u型蓄热体6为陶瓷材料。

66.进一步地,燃烧室4顶部侧面对应进气管1处设有分流器13,用于分流废气到预热通道15中。

67.进一步地,第二废气过火笼体7底部有锥型腔体16,长焰燃烧器9火焰深入锥型腔体16中,使笼体内不锈钢丝填充料23受火均匀。

68.进一步地,进气管1处设有voc检测装置,预热通道15内设有温度检测器。

69.一种利用前述简易大通量直燃式废气环保处理装置的废气处理方法,包括以下步骤:

70.(1)预热阶段:打开排气口19通向右侧换向蓄热体20、右侧换向蓄热体20通向排气管14两条路径上的换气阀22,其余换气阀22处于关闭状态,打开所有燃烧器8加热燃烧室4,u型蓄热体6蓄热,加温预热通道15,使预热通道15及右侧换向蓄热体20预热温度达到500~600℃;

71.(2)废气处理阶段:打开进气管1通向右侧换向蓄热体20、右侧换向蓄热体20通向进气口18、排气口19通向左侧换向蓄热体20、左侧换向蓄热体20通向排气管14四条路径上的换气阀22,关闭其余换气阀22。

72.a、当进气管1通入高浓度废气时,打开长焰燃烧器9和底层短焰燃烧器10,废气通过进气管1进入右侧换向蓄热体20,再通过进气口18进入壳体2内,经分流器13分流四散进入预热通道15中,废气完成预热后经过短焰燃烧器10上方火焰区初步高温分解然后进入第一废气过火笼体5,废气在流经笼体的过程中过火的同时被达到分解温度的不锈钢丝填充料23中的丝体充分切割回转受热分解;接着,废气经过长焰燃烧器9上方火焰区再次高温分解后进入第二废气过火笼体7,废气在流经笼体的过程中过火的同时再次被达到分解温度的不锈钢丝填充料23中的丝体充分切割回转受热分解,废气经多次净化分解放热形成的干净空气经过u型蓄热体6蓄热降温,再进入左侧换向蓄热体20再次蓄热降温,最终由排气管14排出;

73.b、当进气管1通入低浓度废气时,打开底层短焰燃烧器10,废气通过进气管1进入右侧换向蓄热体20,再通过进气口18进入壳体2内,经分流器13分流四散进入预热通道15中,废气完成预热后经过短焰燃烧器10上方火焰区初步高温分解然后进入第一废气过火笼

体5,废气在流经笼体的过程中过火的同时被达到分解温度的不锈钢丝填充料23中的丝体充分切割回转受热分解,接着经过第二废气过火笼体7再次被达到分解温度的不锈钢丝填充料23中的丝体充分切割回转受热分解,废气经燃烧净化后分解放热形成的干净空气经过u型蓄热体6蓄热降温,再进入左侧换向蓄热体20再次蓄热降温,最终由排气管14排出;

74.当检测到预热通道15中温度低于预热温度时,启动长焰燃烧器9对第二废气过火笼体7处进行加热,u型蓄热体6蓄热使预热通道15达到预热温度后关闭长焰燃烧器9;当检测到第一废气过火笼体5、第二废气过火笼体7温度高于850℃时,关闭对应位置的燃烧器8,废气在高温余热下仍能继续分解放热,当检测到第一废气过火笼体5、第二废气过火笼体7温度低于750℃时,打开对应位置的燃烧器8。

75.(3)换向阶段:将正处于打开状态的换气阀22关闭,关闭状态的换气阀22打开,完成换向,此时废气通过进气管1进入左侧换向蓄热体20,再通过进气口18进入壳体2内,经分流器13分流四散进入预热通道15中,废气完成预热后经过第一废气过火笼体5由短焰燃烧器10进行燃烧净化,废气经燃烧净化后分解放热形成的干净空气经过第二废气过火笼体7可以选择由长焰燃烧器9进行第二次燃烧净化,废气经二次净化后分解放热形成的干净空气经过u型蓄热体6蓄热降温,再进入右侧换向蓄热体20再次蓄热降温,最终由排气管14排出。

76.进一步地,燃烧器火焰温度为750~850℃,废气处理量为15000m3/h。

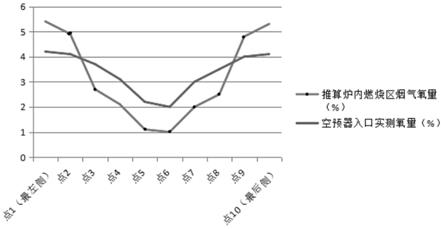

77.实施例1通入高浓度废气,废气浓度500~600mg/m3;实施例3通入低浓度废气,废气浓度50~60mg/m3,其余同实施例1;

78.实施例2通入高浓度废气,废气浓度500~600mg/m3;实施例4通入低浓度废气,废气浓度50~60mg/m3,其余同实施例2;

79.对比例1

80.去掉第一废气过火笼体和短焰燃烧器,只使用长焰燃烧器,其余同实施例1。

81.对比例2

82.去掉第一废气过火笼体和短焰燃烧器,只使用长焰燃烧器,其余同实施例3。

83.采用voc在线监测分析仪检测简易大通量直燃式废气环保处理装置排出气体的voc浓度,具体数据参见表1。

84.表1

85.实施例voc浓度118mg/m3221mg/m338mg/m3412mg/m3对比例138mg/m3对比例223mg/m386.本技术采用壳体2内置燃烧室4,燃烧室4内设置第一废气过火笼体5、第二废气过火笼体7、u型蓄热体6,以燃烧室4与壳体2间空缺处为预热通道15,废气通量大且预热空间大,第一废气过火笼体5、第二废气过火笼体7笼体内设置填充有多个细密、柔性、由弹簧螺旋状钢丝盘绕而成的不锈钢丝填充料23中的丝体对废气充分切割回转加热,使笼体内全程

持续进行高温分解反应,大大提高废气的过火净化效率,实现废气处理后的排放浓度低于国家排放标准,同时结构简单,省略了浓缩环节和催化环节,极大的减少了成本支出及燃气消耗;

87.本技术采用的燃烧器由中间凸起的长焰燃烧器9和底层的短焰燃烧器10组成,还设有第一废气过火笼体5、第二废气过火笼体7,第一废气过火笼体5为中空圆柱状,所述长焰燃烧器9从中间穿过,同时能够根据voc废气的浓度选择一层燃烧净化或两层燃烧净化以及利用超高温余热氧化分解,净化效率高且节能环保,适用于同时有高浓度废气车间和低浓度废气车间的情况。

88.本技术采用的长焰燃烧器9在预热通道15中温度低于预热温度时,对第二废气过火笼体7处进行加热,u型蓄热体6蓄热使预热通道15达到预热温度后关闭长焰燃烧器9,具有及时提高预热温度且节能减耗的效果。

89.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。