1.本发明属于通风管道局部构件降阻技术领域,具体涉及一种防窜烟三通烟道及其控制方法。

背景技术:

2.厨房油烟(cof)与工业、能源和农业领域产生的空气污染物相比,因与其接触的人群更为广泛,接触时间较长而引起广泛的关注。流行病学研究表明,接触这些物质会增加呼吸道感染、肺炎、慢性阻塞性肺疾病、肺癌、哮喘等疾病的风险。因此,如何优化住宅中集中排烟竖井的性能,有效减少楼层间的窜味同时降低能耗,是人们广泛关注且亟待解决的问题。集中排烟竖井的性能有两个方面:一是防止烟气窜味;二是保证烟气从竖井中顺利的排出。一些关于新冠肺炎的研究表明,烟道也是病毒感染的渠道。因此,无论是在日常生活还是疫情防控中,使用集中排烟竖井要保证在不增加风机能耗的同时还能防止烟气回流和疾病扩散等情况的发生。

3.对于集中排烟竖井而言,烟道是由众多的三通构件和直管段组成,因此三通的性能直接决定了烟道的防窜及排烟性能。烟道中的三通有不同的阻力要求。在集中排烟竖井中,支管及直管的正向流动阻力应尽可能小,以便每层的烟气可以更容易汇入竖井并排向屋面;支管及直管的反向流动阻力应尽可能大,以防止烟气回流以及楼层间的窜味。

技术实现要素:

4.针对上述问题,本发明公开了一种防窜烟三通烟道及其控制方法,通过对部件结构的合理设置,通过对三通烟道中导流片形状及位置的优化,在增大反向局部阻力的同时减小正向局部阻力,从而实现在降低风机能耗的同时防窜烟;整体的正向减阻率高达69.19%,反向增阻率可达40.57%,为通风空调系统的减阻拓展了新思路,并且为相关手册的制定提供了新的依据。

5.为实现上述目的,本发明采取的技术方案包括:

6.一种防窜烟三通烟道,包括直管和支管,直管和支管均为两端矩形开口且内部中空的直四棱柱,支管与直管相互垂直且连接在直管的非端部,直管一端为第一进风口、直管另一端为出风口,支管一端与直管连通、支管另一端为第二进风口,还包括设在直管内腔且位于支管连接处的导流片,导流片垂直于直管底面且与直管等高,导流片向出风口的方向延伸,且导流片与直管底面的交线如式(1);

[0007][0008]

其中,坐标轴的原点为支管底面与支管靠近第一进风口的侧面任一交线的自由端,x轴为直管内的风向,y轴为支管内的风向;

[0009]

a表示导流片的母线靠近第一进风口一端到第二进风口的垂直距离,a的取值为7/10h~13/10h,h为直管的高;

[0010]

b表示导流片的母线靠近第一进风口一端到支管靠近第一进风口的侧面的垂直距离,b的取值为0~h且不为0;

[0011]

r表示导流片的母线靠近出风口一端到直管与支管相交侧面的垂直距离,r的取值为0~32/25h且不为0。

[0012]

优选的,直管的宽为d,直管的宽高比d/h为1~4:1。

[0013]

优选的,支管与直管等高,且支管的端口为正方形。

[0014]

优选的,r的取值为3/10h,a的取值为h,b的取值为3/10h。

[0015]

优选的,h的取值为160mm~400mm,d的取值为320mm~800mm。

[0016]

优选的,h为250mm,d为320mm。

[0017]

一种防窜烟三通烟道的控制方法,第一进风口的流量q1与第二进风口的流量q2的比值为(1~5):(1~3)。

[0018]

优选的,第一进风口的流量q1与第二进风口的流量q2的比值为5:1。

[0019]

优选的,第一进风口的流量q1取值为648~2160m3/h,第二进风口的流量q2取值为432~1944m3/h。

[0020]

优选的,第一进风口的流量q1为2074m3/h,第二进风口的流量q2为518m3/h。

[0021]

与现有技术相比,本发明的优点为:

[0022]

(1)本发明的防窜烟三通烟道,通过对部件结构的合理设置,烟气由第一进风口和第二进风口进入烟道内腔、并由出风口送出;导流片及其弧度的设置,在增大反向局部阻力的同时减小正向局部阻力,从而实现在降低风机能耗的同时防窜烟,整体的正向减阻率高达69.19%,反向增阻率可达40.57%,为通风空调系统的减阻拓展了新思路,并且为相关手册的制定提供了新的依据。

[0023]

(2)本发明的防窜烟三通烟道,通过对部件结构的合理设置,在同一流量比,不同高宽比(1:1至4:1)下,相比传统三通烟道正向增阻及反向减阻优势明显,正向减阻率范围为17.3~99.9%;反向增阻率范围为2.23~27.4%,增阻率随宽高比的增加而减小。

[0024]

(3)本发明的防窜烟三通烟道及其控制方法,通过对部件结构的合理设置,在同一宽高比,不同流量比(1:3至5:1)下,相对传统三通烟道正向减阻及反向增阻优势明显,在流量的变化下,正向减阻率范围为44.07~196.97%;反向增阻率范围为4.3~171.2%,反向增阻率随流量比的增加先增大后减小。

附图说明

[0025]

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

[0026]

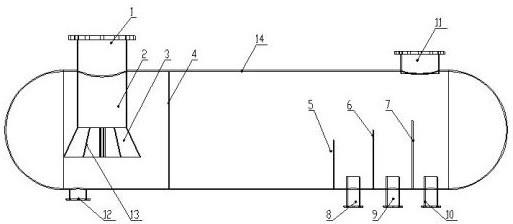

图1为本发明的防窜烟三通烟道的结构示意图;

[0027]

图2为图1中防窜烟三通烟道的俯视图;

[0028]

图3为对比例的结构示意图(其中,图3a是传统三通烟道的结构示意图,图3b是传统三通导流烟道的结构示意图);

[0029]

图4为全尺寸实验安装示意图;

[0030]

图5为防窜烟三通烟道、传统三通烟道和传统三通导流烟道在直管正向局部阻力系数对比图;

[0031]

图6为防窜烟三通烟道、传统三通烟道和传统三通导流烟道在直管反向局部阻力系数对比图;

[0032]

图7为集中排烟竖井示意图;

[0033]

图8为排烟系数实验验证图。

具体实施方式

[0034]

下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。在本公开中,在未作相反说明的情况下,使用的方位词如“上、下”对应于竖直方向或高度方向,但上述方位词仅用于解释和说明本公开,并不用于限制。

[0035]

实施例1

[0036]

本实施例公开了一种防窜烟三通烟道,如图1和图2所示,包括直管1和支管2,直管1和支管2均为两端矩形开口且内部中空的直四棱柱,支管2与直管1相互垂直且连接在直管1的非端部,直管1一端为第一进风口1

‑

1、直管1另一端为出风口1

‑

2,支管2一端与直管1连通、支管2另一端为第二进风口2

‑

1;还包括设在直管1内腔且位于支管2连接处的导流片3,导流片3垂直于直管1底面且与直管1等高,导流片3向出风口1

‑

2的方向延伸,且导流片3与直管1底面的交线如式(1);

[0037][0038]

其中,坐标轴的原点为支管2底面与支管2靠近第一进风口1

‑

1的侧面交线的自由端,x轴为直管1内的风向,y轴为支管2内的风向;a表示导流片3的母线靠近第一进风口1

‑

1一端到第二进风口2

‑

1的垂直距离,a的取值为7/10h~13/10h、优选为h,h为直管1的高;b表示导流片3的母线靠近第一进风口1

‑

1一端到支管2靠近第一进风口1

‑

1的侧面的垂直距离,b的取值为0~h且不为0,优选为3/10h;r表示导流片3的母线靠近出风口1

‑

2一端到直管1与支管2相交侧面的垂直距离,r的取值为0~32/25h且不为0,优选为3/10h;

[0039]

其作用为:烟气由第一进风口1

‑

1和第二进风口2

‑

1进入烟道内腔、并由出风口1

‑

2送出;导流片3及其弧度的设置,在增大反向局部阻力的同时减小正向局部阻力,从而实现在降低风机能耗的同时防窜烟,整体的正向减阻率高达69.19%,反向增阻率可达40.57%,为通风空调系统的减阻拓展了新思路,并且为相关手册的制定提供了新的依据。

[0040]

具体的,直管1的宽为d,直管1的宽高比d/h为1~4:1;

[0041]

其作用为:直管1的宽高比的设置,在同一流量比下,相比传统三通烟道正向减阻及反向增阻优势明显(反向增阻即为支管2内倒流烟气的阻力),烟道内正向减阻率为17.3~99.9%,反向增阻率范围为2.23~27.4%,且反向增阻率随宽高比的增加而减小。

[0042]

具体的,支管2与直管1等高,且支管2的端口为正方形。

[0043]

其中本实施例中h的取值为160mm~400mm、优选250mm,d的取值为320mm~800mm,优选320mm。

[0044]

实施例2

[0045]

本实施例公开了一种实施例1的防窜烟三通烟道的控制方法,第一进风口1

‑

1的流量q1与第二进风口2

‑

1的流量q2的比值为(1~5):(1~3);

[0046]

其作用为:第一进风口1

‑

1和第二进风口2

‑

1流量的设置,在同一宽高比下,相对传统三通烟道正向减阻及反向增阻优势明显,正向减阻率范围为44.07~196.97%,反向增阻率范围为4.3~171.2%,且反向增阻率随流量比的增加先增大后减小。

[0047]

具体的,第一进风口1

‑

1的流量q1与第二进风口2

‑

1的流量q2的比值为5:1。

[0048]

具体的,第一进风口1

‑

1的流量q1取值为648~2160m3/h,第二进风口2

‑

1的流量q2取值为432~1944m3/h。

[0049]

具体的,第一进风口1

‑

1的流量q1为2074m3/h,第二进风口2

‑

1的流量q2为518m3/h。

[0050]

对比例

[0051]

本对比例选用传统三通烟道和传统三通导流烟道,传统三通烟道如图3a所示,传统三通烟道与实施例的防窜烟三通烟道相比仅是没有导流片3;传统三通导流烟道如图3b,传统三通导流烟道与实施例的防窜烟三通烟道相比其导流片3一端与支管2靠近第一进风口1

‑

1的侧面和支管2侧面的交线重合,导流片3另一端向出风口1

‑

2的方向延伸,且所述导流片3与直管1底面的交线如式2;

[0052][0053]

其中,坐标轴的原点为支管2靠近第一进风口1

‑

1的侧面和支管2侧面的交线的任一端点;h=3/10h,h的优选值为250mm,d的优选值为320mm。x取值为0~250mm。

[0054]

(1)将传统三通烟道、传统三通导流烟道与实施例1的防窜烟三通烟道进行全尺寸试验。

[0055]

图4所示为本发明的全尺寸试验测试台,试验系统包含风机、矩形风管、静压箱、均流孔板、三通烟道和阀门等组成。试验模型的连接安装均以《通风管道技术规程jgj141

‑

2016》为指导进行。风机、静压箱等装置均放置于由角钢制作的支撑平台上。风管、静压箱等风管材料为镀锌铁皮。风管的截面尺寸规格直管管及总管选择320mm

×

250mm,旁支管选择250mm

×

250mm,风机选择两个300fzy6

‑

d型多翼低噪声离心风机,最大流量3600m3/h并配备风机调速器;风机出口处安装有静压箱及均流孔板,便于气流为充分发展状态。为保证整个试验过程不漏风,风管之间采用法兰连接并且空隙处采用泡沫胶密封。

[0056]

试验通过风机调速器到达指定的流量,进而计算出实际风速,风机运行一段时间稳定后进行静压的测试。

[0057]

(1.1)将传统三通烟道、传统三通导流烟道与实施例1的防窜烟三通烟道进行直管正向阻力测试试验的对比

[0058]

本次试验静压测试面包括测试面pl

‑

7和测试面pl

‑

8,如图4所示的测试面pl

‑

7设置在直管1第一进风口1

‑

1前420mm,测试面pl

‑

8设置在直管1出风口1

‑

2后的3090mm。在每个测试面的风管壁上均匀开设4个静压孔,贴上静压片,通过静压环将4个静压孔连接起来作为静压测点。

[0059]

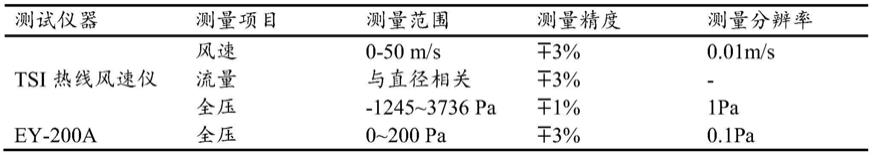

试验采用tsi热线风速仪测量空气流速,采用ey

‑

200a智能数字微压计进行测试,两个仪器的测量范围及精度见表1。

[0060]

表1测试仪器测量范围及精度

[0061][0062]

直管全压损失计算公式如下:

[0063]

δp

t,1

‑2=δp

s,7

‑8 (p

v7

‑

p

v8

)

‑

(l7‑1δp

f,7

‑1 l2‑8δp

f,2

‑8)

ꢀꢀ

(3)

[0064]

其中,δp

t,1

‑2表示第一进风口1

‑

1截面与出风口1

‑

2截面的全压差,单位pa;

[0065]

δp

s,7

‑8表示测试面pl

‑

7与测试面pl

‑

8的静压差,单位pa;

[0066]

p

v7

和p

v8

分别表示测试面pl

‑

7的动压和测试面pl

‑

8的动压,单位pa;

[0067]

l表示距离;

[0068]

l7‑1和l2‑8分别表示测试面pl

‑

7到第一进风口1

‑

1间的距离和测试面pl

‑

8到出风口1

‑

2间的距离;

[0069]

δp

f,7

‑1和δp

f,2

‑8分别表示测试面pl

‑

7到第一进风口1

‑

1间的沿程阻力和测试面pl

‑

8到出风口1

‑

2间的沿程阻力,单位pa。

[0070]

其中,δp

s,7

‑1和δp

f,2

‑8分别用式4和式5计算:

[0071][0072][0073]

式中,δp

s,7

‑1表示测试面pl

‑

7与第一进风口1

‑

1的静压差,单位pa;δp

f,2

‑8表示测试面pl

‑

8与出风口1

‑

2的静压差,单位pa;

[0074]

再用式6得出直管正向局部阻力系数ξ2:

[0075][0076]

上述各参数的实测值见表2。

[0077]

表2实施例1的防窜烟三通烟道直管正向局部阻力系数各实测值

[0078]

[0079][0080]

表3传统三通烟道、传统三通导流烟道与实施例1的防窜烟三通烟道

[0081]

在不同流量比和不同宽高比下的直管正向局部阻力系数ξ2[0082][0083][0084]

其中,q1表示第一进风口1

‑

1的流量,q2表示第二进风口2

‑

1的流量。

[0085]

由表3和图5可以看出,相比传统三通烟道,在同一宽高比不同流量比变化范围内,

防窜烟三通烟道在直管正向有良好的减阻效果,减阻率先升后降,最小减阻率为44.07%,最大减阻率为196.97%。其原因是当流量比增大,三通导流片的影响逐渐增大,正向则有助于直管管流量分配。当流量增加到一定程度后,支管流量较小,三通汇流的结构形式对阻力的影响逐渐降低,使其减阻率降低。相比传统三通导流烟道,当宽高比一定时,防窜烟三通烟道在小流量比下具有良好的直管正向减阻效果。最小减阻率为12%,最大减阻率为100%。减阻率大于100%也即此时的局部阻力系数为负,在合流三通中可能出现。虽然在实际的工程应用中,由于空间的限制,导致大宽高比实际应用较少,但摆线型导流片依旧具有较好的减阻优势。

[0086]

(1.2)将传统三通烟道、传统三通导流烟道与实施例1的防窜烟三通烟道进行直管反向阻力测试试验的对比

[0087]

本次试验静压测试面包括测试面pl

‑

7和测试面pl

‑

8,如图6所示的测试面pl

‑

7设置在直管1第一进风口1

‑

1前420mm,测试面pl

‑

8设置在直管1出风口1

‑

2后的3090mm。

[0088]

直管全压损失按式1计算,直管的沿程阻力按式3计算,由式3得出直管段的沿程阻力损失δp

t,7

‑1和δp

f,2

‑8,用式7得出直管反向局部阻力系数ξ4。

[0089][0090]

表4实施例1的防窜烟三通烟道直管反向局部阻力系数各实测中间值

[0091][0092]

表5传统三通烟道、传统三通导流烟道与实施例1的防窜烟三通烟道在不同流量比和不同宽高比下的直管反向局部阻力系数ξ4[0093]

[0094][0095]

由图6和表5可以看出,相比传统三通烟道,在同一宽高比不同流量比变化范围内,防窜烟三通烟道在直管反向有良好的增阻效果,增阻率逐渐增大,最小增阻率为4.3%,最大增阻率为171.2%。相比传统三通导流烟道,同一宽高比时在小流量比下增阻效果明显,最小增阻率为8%。同一流量比不同宽高比下,研究发现,随着宽高比的增大,反向减阻率增加,其原因是宽高比的增大,影响三通局部阻力的边界形式由平面变为立面,而导流片的添加有助于立面方向速度的分配,同时,导流片限制了反向气流流入支管时的入口截面积。

[0096]

(2)将传统三通烟道、传统三通导流烟道与实施例1的实施例1的防窜烟三通烟道进行排烟系数的试验对比

[0097]

三通有四个局部阻力系数:直管1正向局部阻力系数ξ2,直管1反向局部阻力系数ξ4,支管2正向局部阻力系数ξ1,支管2反向局部阻力系数ξ3。根据风管系统水力计算原理,高层建筑集中排烟竖井系统中最不利环路的阻力是与每层支管相连的直管段与底层三通支管的局部阻力之和,如图7(a)和(b)所示。

[0098]

在集中排烟竖井系统中,由于与ξ2和ξ4相比、ξ1和ξ3可忽略不计,因此最不利环路中正向与反向的全压损失之比记为排烟系数η,排烟系数η为式8:

[0099][0100]

其中,p表示环路中正向全压损失,p0表示环路中反向全压损失;

[0101]

为了使烟气更顺畅的从集中排烟竖井排出,并防止窜烟,η应尽可能小。

[0102]

试验时三通选用直管尺寸为320mm

×

250mm,支管尺寸为250mm

×

250mm。通过cfd数值模拟与全尺寸试验将实施例1的防窜烟三通烟道与传统三通烟道及国内外手册中的三通的排烟系数η进行比较,如表3。

[0103]

表6不同流量比下的η对比

[0104][0105]

如图8和表6所示,各测点的试验值与模拟值吻合较好,结果表明实施例1的防窜烟

三通烟道的排烟系数η在流量比1~7的工况下相比传统三通烟道减少了26~92%,相比传统三通导流烟道减少了4~67%。虽然传统三通烟道和三通导流烟道的两项对比中,传统三通导流烟道在极个别工况下的减阻或增阻效果略强于防窜烟三通烟道,但在集中排烟竖井中,排烟系数才是鉴别能否顺畅排烟以及防窜烟性能的有效指标,实施例1的防窜烟三通烟道排烟系数在多种工况下均远小于其他两种对比例三通烟道,最终证明了实施例1的防窜烟三通烟道有很好的减阻及防窜烟效果。

[0106]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0107]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0108]

此外,本发公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所发明的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。