1.本发明涉及电池技术领域,特别涉及一种基于多卷芯并联的电池及其装配方法。

背景技术:

2.目前动力电池的卷芯组装已逐步采用四卷芯并联装配工艺,该工艺的步骤如下:

①

先将两个卷芯并联合芯,将其正、负极耳分别进行超声波预焊接;

②

取另外两个卷芯,也将其并联合芯,然后再对其正、负极耳分别进行超声波预焊接;

③

取上述预焊接完成后的两对双卷芯,将对应的极耳放置在连接片、保护片之间后,再次进行超声波焊接;

④

最后弯折实现四个卷芯合芯。

3.该工艺存在如下制造风险点:一、由于双卷芯并联之后再进行第

③

步操作,导致焊接时的极耳层数过多,可能导致超声波焊接时极耳虚焊现象的发生;二、在进行第

③

步操作时,连接片、保护片的定位较困难,两者相对位置容易发生偏移,且连接片在盖板上缺少定位,易出现激光焊接时虚焊等不良现象;三、四卷芯合芯之后,极耳易出现严重的弯折,甚至会出现极耳反插入卷芯本体,造成卷芯短路报废的现象;四、随着卷芯数量的增加,现有方案的风险会进一步增大,工艺适应性较差。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明实施例所要解决的技术问题是提供了一种基于多卷芯并联的电池及其装配方法,其能够至少解决上述问题之一。

5.本发明实施例的具体技术方案是:

6.一种基于多卷芯并联的电池,所述基于多卷芯并联的电池包括:

7.第一对卷芯单元,包括第一单体卷芯、第二单体卷芯、两个第一连接片,所述第一连接片包括具有第一对准部的第一底片部和弯折的第一折片部,所述第一单体卷芯的正极耳与所述第二单体卷芯的正极耳并列设置并夹设在一个所述第一连接片的所述第一底片部和所述第一折片部之间通过焊接连接,所述第一单体卷芯的负极耳与所述第二单体卷芯的负极耳并列设置并夹设在另一个所述第一连接片的所述第一底片部和所述第一折片部之间通过焊接连接;

8.第二对卷芯单元,包括第三单体卷芯、第四单体卷芯、两个第二连接片,所述第二连接片包括具有第二对准部的第二底片部和弯折的第二折片部,所述第三单体卷芯的正极耳与所述第四单体卷芯的正极耳并列设置并夹设在一个所述第二连接片的所述第二底片部和所述第二折片部之间通过焊接连接,所述第三单体卷芯的负极耳与所述第四单体卷芯的负极耳并列设置并夹设在另一个所述第二连接片的所述第二底片部和所述第二折片部之间通过焊接连接;

9.盖板机构,包括止动架构件,所述止动架构件上具有第一定位凹槽、第二定位凹槽、第三定位凹槽、第四定位凹槽、第一贯穿口、第二贯穿口,所述第一定位凹槽和所述第二定位凹槽至少部分连接在一起,所述第三定位凹槽和所述第四定位凹槽至少部分连接在一

起,所述第一贯穿口位于所述第一定位凹槽和所述第二定位凹槽的连接处,且贯穿所述止动架构件,所述第二贯穿口位于所述第三定位凹槽和所述第四定位凹槽的连接处,且贯穿所述止动架构件;

10.两个所述第一底片部分别设置在所述第一定位凹槽和所述第四定位凹槽中,两个所述第二底片部分别设置在所述第二定位凹槽和所述第三定位凹槽中,位于所述第一定位凹槽中的所述第一底片部的第一对准部与位于所述第二定位凹槽的第二底片部的第二对准部相配合;位于所述第四定位凹槽中的所述第一底片部的第一对准部与位于所述第三定位凹槽的第二底片部的第二对准部相配合;所述第一对卷芯单元与所述第二对卷芯单元沿所述第一单体卷芯的厚度方向堆叠后,在所述第一单体卷芯和所述第二单体卷芯的中间处向背向所述盖板机构一侧进行弯折以使所述第一单体卷芯、所述第二单体卷芯、所述第三单体卷芯和所述第四单体卷芯沿其厚度方向堆叠,所述盖板机构位于所述第一单体卷芯、所述第二单体卷芯、所述第三单体卷芯和所述第四单体卷芯的侧壁处。

11.优选地,所述第一单体卷芯、所述第二单体卷芯的正极耳与所述第三单体卷芯、所述第四单体卷芯的正极耳在所述第一单体卷芯的长度方向上错开设置;所述第一单体卷芯、所述第二单体卷芯的负极耳与所述第三单体卷芯、所述第四单体卷芯的负极耳在所述第一单体卷芯的长度方向上错开设置。

12.优选地,单体卷芯包括卷芯本体、正极耳和负极耳,所述正极耳和所述负极耳位于所述卷芯本体的同一侧面处,且位于靠近所述卷芯本体的上表面或下表面处。

13.优选地,所述第一单体卷芯的正极耳与所述第二单体卷芯的正极耳的端面相互对准并进行超声波焊接,所述第一单体卷芯的负极耳与所述第二单体卷芯的负极耳的端面相互对准并进行超声波焊接;一个所述第一连接片的所述第一底片部、弯折的所述第一折片部与所述第一单体卷芯的正极耳、所述第二单体卷芯的正极耳之间通过超声波焊接以形成第一焊印;另一个所述第一连接片的所述第一底片部、弯折的所述第一折片部与所述第一单体卷芯的负极耳、所述第二单体卷芯的负极耳之间通过超声波焊接以形成第二焊印。

14.优选地,在所述第一单体卷芯和所述第二单体卷芯未进行弯折前,所述第一折片部背向所述第一底片部的一侧贴附绝缘胶带,绝缘胶带延伸至所述第一单体卷芯的卷芯本体和第二单体卷芯的卷芯本体;所述第一底片部背向所述第一折片部的一侧贴附绝缘胶带,绝缘胶带延伸至所述第一单体卷芯的卷芯本体和第二单体卷芯的卷芯本体。

15.优选地,所述第一对准部和所述第二对准部中的其中一个呈凸台状,另一个呈凹陷状,所述第一对准部和所述第二对准部的宽度小于所述第一定位凹槽、所述第二定位凹槽、所述第三定位凹槽和所述第四定位凹槽的宽度。

16.优选地,所述止动架构件由绝缘材料制成;所述盖板机构还包括:与所述止动架构件堆叠设置的基板构件,所述基板构件朝向所述止动架构件的一侧具有第一凸台和第二凸台,所述基板构件背向所述止动架构件的一侧具有与所述第一凸台相电性连接的正极柱和与所述第二凸台相电性连接的负极柱,所述第一凸台插入所述第一贯穿口,与所述第一对卷芯单元的正极耳处的所述第一连接片的第一底片部、所述第二对卷芯单元的正极耳处的所述第二连接片的第二底片部相激光焊接以形成第五焊印;所述第二凸台插入所述第二贯穿口,与所述第一对卷芯单元的负极耳处的所述第一连接片的第一底片部、所述第二对卷芯单元的负极耳处的所述第二连接片的第二底片部相激光焊接以形成第六焊印;在所述第

五焊印背离所述盖板机构的一侧贴附绝缘胶带;在所述第六焊印背离所述盖板机构的一侧贴附绝缘胶带。

17.优选地,所述止动架构件上开设有多个气孔;所述基板构件上具有注液孔和防爆阀机构,所述注液孔和所述防爆阀机构的位置与所述气孔相对应。

18.优选地,在所述第一单体卷芯和所述第二单体卷芯未进行弯折前,所述第一对卷芯单元与所述第二对卷芯单元沿厚度方向堆叠,所述盖板机构位于所述第一对卷芯单元与所述第二对卷芯单元之间的下方,所述第一对卷芯单元较所述第二对卷芯单元更靠近所述盖板机构,所述第一单体卷芯和所述第二单体卷芯之间的距离大于所述第三单体卷芯和所述第四单体卷芯之间的距离;所述第一对卷芯单元和所述第二对卷芯单元的正极耳和负极耳均位于靠近所述盖板机构的所述卷芯本体的表面;所述第二对卷芯单元的正极耳和负极耳均具有向所述盖板机构方向延伸的第一延伸部,向所述第一单体卷芯的宽度方向延伸的第二延伸部,所述第一延伸部的两端分别连接所述第二延伸部和所述卷芯本体,所述第二延伸部被夹设在所述第二连接片的所述第二底片部和所述第二折片部之间通过焊接连接。

19.一种如上述任一所述的基于多卷芯并联的电池的装配方法,所述盖板机构还包括:基板构件,所述基板构件的一侧具有第一凸台和第二凸台;

20.所述装配方法包括以下步骤:

21.将第一单体卷芯的正极耳与第二单体卷芯的正极耳并列设置并夹设在一个第一连接片的第一底片部和第一折片部之间,并通过焊接将所述第一连接片与所述第一单体卷芯的正极耳、所述第二单体卷芯的正极耳连接;将第一单体卷芯的负极耳与第二单体卷芯的负极耳并列设置并夹设在另一个第一连接片的第一底片部和第一折片部之间,并通过焊接将另一个第一连接片与所述第一单体卷芯的负极耳、所述第二单体卷芯的负极耳连接;

22.将第三单体卷芯的正极耳与第四单体卷芯的正极耳并列设置并夹设在一个第二连接片的第二底片部和第二折片部之间,并通过焊接将第二连接片与所述第三单体卷芯的正极耳、所述第四单体卷芯的正极耳连接;将第三单体卷芯的负极耳与第四单体卷芯的负极耳并列设置并夹设在另一个第二连接片的第二底片部和第二折片部之间,并通过焊接将另一个第二连接片与所述第三单体卷芯的负极耳、所述第四单体卷芯的负极耳连接;

23.将两个所述第一底片部分别安装至所述第一定位凹槽和所述第四定位凹槽中定位,将两个所述第二底片部分别安装至所述第二定位凹槽和所述第三定位凹槽中定位,此时,位于所述第一定位凹槽中的所述第一底片部的第一对准部与位于所述第二定位凹槽的第二底片部的第二对准部相配合,位于所述第四定位凹槽中的所述第一底片部的第一对准部与位于所述第三定位凹槽的第二底片部的第二对准部相配合;所述止动架构件、所述第一对卷芯单元与所述第二对卷芯单元依次沿第一单体卷芯的厚度方向堆叠;

24.将基板构件的第一凸台插入第一贯穿口,并与所述第一对卷芯单元的正极耳处的所述第一连接片的第一底片部、所述第二对卷芯单元的正极耳处的所述第二连接片的第二底片部相激光焊接;将所述基板构件的第二凸台插入第二贯穿口与所述第一对卷芯单元的负极耳处的所述第一连接片的第一底片部、所述第二对卷芯单元的负极耳处的所述第二连接片的第二底片部相激光焊接;

25.在激光焊接以后,将所述第一对卷芯单元与所述第二对卷芯单元在所述第一单体卷芯和所述第二单体卷芯的中间处向背向所述盖板机构一侧进行弯折,所述第一对卷芯单

元的正极耳和负极耳、所述第二对卷芯单元的正极耳和负极耳处弯曲以使所述第一单体卷芯、所述第二单体卷芯、所述第三单体卷芯和所述第四单体卷芯沿其厚度方向堆叠,盖板机构位于所述第一单体卷芯、所述第二单体卷芯、所述第三单体卷芯和所述第四单体卷芯的侧壁处。

26.本发明的技术方案具有以下显著有益效果:

27.本技术中第一对卷芯单元的第一单体卷芯、第二单体卷芯的正极耳和负极耳先分别通过第一连接片分别进行焊接在一起,第三单体卷芯、第四单体卷芯的正极耳和负极耳分别通过第二连接片分别进行焊接在一起,从而先实现部分极耳的焊接,避免极耳层数过多导致虚焊接现象的发生。两个所述第一底片部分别设置在所述第一定位凹槽和所述第四定位凹槽中,两个所述第二底片部分别设置在所述第二定位凹槽和所述第三定位凹槽中,从而对第一连接片、第二连接片进行定位,进而对所有单体卷芯的正极耳和负极耳实现定位,便于后期在第一单体卷芯和所述第二单体卷芯的中间处向背向所述盖板机构一侧进行弯折时对极耳弯折的定型控制,避免极耳反插入卷芯本体,造成卷芯短路报废的现象。位于所述第一定位凹槽中的所述第一底片部的第一对准部与位于所述第二定位凹槽的第二底片部的第二对准部相配合,位于所述第四定位凹槽中的所述第一底片部的第一对准部与位于所述第三定位凹槽的第二底片部的第二对准部相配合,所述第一贯穿口位于所述第一定位凹槽和所述第二定位凹槽的连接处,且贯穿所述止动架构件,所述第二贯穿口位于所述第三定位凹槽和所述第四定位凹槽的连接处,通过第一贯穿口和第二贯穿口可以分别实现相对应的第一对准部和第二对准部之间的电性连接,从而实现所有正极耳的电性连接、所有负极耳的电性连接,进而最大程度的避免极耳层数过多导致虚焊接现象的发生。

28.参照后文的说明和附图,详细公开了本发明的特定实施方式,指明了本发明的原理可以被采用的方式。应该理解,本发明的实施方式在范围上并不因而受到限制。针对一种实施方式描述和/或示出的特征可以以相同或类似的方式在一个或更多个其它实施方式中使用,与其它实施方式中的特征相组合,或替代其它实施方式中的特征。

附图说明

29.在此描述的附图仅用于解释目的,而不意图以任何方式来限制本发明公开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮助对本发明的理解,并不是具体限定本发明各部件的形状和比例尺寸。本领域的技术人员在本发明的教导下,可以根据具体情况选择各种可能的形状和比例尺寸来实施本发明。

30.图1为本发明实施例中单体卷芯的结构示意图;

31.图2为本发明实施例中第一对卷芯单元中第一连接片未弯折焊接前的俯视图;

32.图3为本发明实施例中第一对卷芯单元中第一连接片未弯折焊接前的侧视图;

33.图4为本发明实施例中第一连接片在第一种实施方式下的俯视图;

34.图5为本发明实施例中第一对卷芯单元中第一连接片弯折焊接后的俯视图;

35.图6为本发明实施例中第一对卷芯单元中第一连接片弯折焊接后贴胶的正面的俯视图;

36.图7为本发明实施例中第一对卷芯单元中第一连接片弯折焊接后贴胶的背面的俯视图;

37.图8为本发明实施例中第二对卷芯单元中第二连接片未弯折焊接前的俯视图;

38.图9为本发明实施例中第二连接片在第一种实施方式下的俯视图;

39.图10为本发明实施例中第二对卷芯单元中第二连接片弯折焊接后的俯视图;

40.图11为本发明实施例中第二对卷芯单元中第二连接片弯折焊接后贴胶的正面的俯视图;

41.图12为本发明实施例中第二对卷芯单元中第二连接片弯折焊接后贴胶的背面的俯视图;

42.图13为本发明实施例中盖板机构面向第一对卷芯单元、第二对卷芯单元的俯视图;

43.图14为本发明实施例中盖板机构背向第一对卷芯单元、第二对卷芯单元的俯视图;

44.图15为本发明实施例中盖板机构的三维视图;

45.图16为本发明实施例中止动架构件的正面视图;

46.图17为本发明实施例中止动架构件的背面视图;

47.图18为本发明实施例中基板构件的正面视图;

48.图19为本发明实施例中基板构件的背面视图;

49.图20为本发明实施例中第一对卷芯单元与盖板机构相配合的俯视图;

50.图21是图20的局部放大图;

51.图22为本发明实施例中第一对卷芯单元、第二对卷芯单元与盖板机构相配合的俯视图;

52.图23为本发明实施例中第一对卷芯单元、第二对卷芯单元与盖板机构相配合的侧视图;

53.图24是图23的局部放大图;

54.图25为本发明实施例中第一对卷芯单元、第二对卷芯单元与盖板机构焊接后的示意图;

55.图26为本发明实施例中第一对卷芯单元、第二对卷芯单元与盖板机构焊接后贴胶的示意图;

56.图27为本发明实施例中4个单体卷芯合芯后的结构示意图;

57.图28为本发明实施例中4个单体卷芯合芯后的左视图;

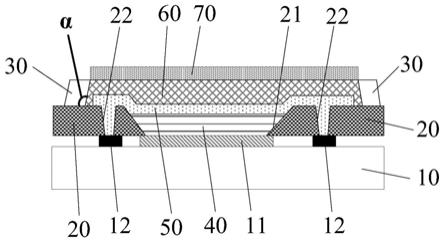

58.图29为本发明实施例中4个单体卷芯合芯后剖视后的右视图;

59.图30为本发明实施例中第一连接片在第二种实施方式下的俯视图;

60.图31为本发明实施例中第一连接片在第二种实施方式下的三维示意图。

61.以上附图的附图标记:

62.1、第一单体卷芯;2、第二单体卷芯;3、第一连接片;31、第一底片部;311、第一对准部;32、第一折片部;33、连接部;34、贯穿孔;4、第三单体卷芯;5、第四单体卷芯;6、第二连接片;61、第二底片部;611、第二对准部;62、第二折片部;7、止动架构件;71、第一定位凹槽;72、第二定位凹槽;73、第三定位凹槽;74、第四定位凹槽;75、第一贯穿口;76、第二贯穿口;77、气孔;78、第一限位部;79、第二限位部;8、基板构件;81、第一凸台;82、第二凸台;83、正极柱;84、负极柱;85、注液孔;86、防爆阀机构;9、绝缘胶带;10、第一延伸部;11、第二延伸

部;13、第一焊印;14、第二焊印;15、第三焊印;16、第四焊印;17、第五焊印;18、第六焊印;19、固定胶带;100、卷芯本体;200、正极耳;300、负极耳。

具体实施方式

63.结合附图和本发明具体实施方式的描述,能够更加清楚地了解本发明的细节。但是,在此描述的本发明的具体实施方式,仅用于解释本发明的目的,而不能以任何方式理解成是对本发明的限制。在本发明的教导下,技术人员可以构想基于本发明的任意可能的变形,这些都应被视为属于本发明的范围。需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

64.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

65.为了至少解决极耳弯折时不易定型控制、连接片定位困难、极耳层数过多易出现虚焊现象中的一个问题,在本技术中提出了一种基于多卷芯并联的电池,如图1至图31所示,基于多卷芯并联的电池可以包括:第一对卷芯单元,包括第一单体卷芯1、第二单体卷芯2、两个第一连接片3,第一连接片3包括具有第一对准部311的第一底片部31和弯折的第一折片部32,第一单体卷芯1的正极耳200与第二单体卷芯2的正极耳200并列设置并夹设在一个第一连接片3的第一底片部31和第一折片部32之间通过焊接连接,第一单体卷芯1的负极耳300与第二单体卷芯2的负极耳300并列设置并夹设在另一个第一连接片3的第一底片部31和第一折片部32之间通过焊接连接;第二对卷芯单元,包括第三单体卷芯4、第四单体卷芯5、两个第二连接片6,第二连接片6包括具有第二对准部611的第二底片部61和弯折的第二折片部62,第三单体卷芯4的正极耳200与第四单体卷芯5的正极耳200并列设置并夹设在一个第二连接片6的第二底片部61和第二折片部62之间通过焊接连接,第三单体卷芯4的负极耳300与第四单体卷芯5的负极耳300并列设置并夹设在另一个第二连接片6的第二底片部61和第二折片部62之间通过焊接连接;盖板机构,包括止动架构件7,止动架构件7上具有第一定位凹槽71、第二定位凹槽72、第三定位凹槽73、第四定位凹槽74、第一贯穿口75、第二贯穿口76,第一定位凹槽71和第二定位凹槽72至少部分连接在一起,第三定位凹槽73和第四定位凹槽74至少部分连接在一起,第一贯穿口75位于第一定位凹槽71和第二定位凹槽72的连接处,且贯穿止动架构件7,第二贯穿口76位于第三定位凹槽73和第四定位凹槽74的连接处,且贯穿止动架构件7;两个第一底片部31分别设置在第一定位凹槽71和第四定位凹槽74中,两个第二底片部61分别设置在第二定位凹槽72和第三定位凹槽73中,位于第一定位凹槽71中的第一底片部31的第一对准部311与位于第二定位凹槽72的第二底片部61的第二对准部611相配合;位于第四定位凹槽74中的第一底片部31的第一对准部311与位于第三定

位凹槽73的第二底片部61的第二对准部611相配合;第一对卷芯单元与第二对卷芯单元沿第一单体卷芯1的厚度方向堆叠后在第一单体卷芯1和第二单体卷芯2的中间处向背向盖板机构一侧进行弯折以使第一单体卷芯1、第二单体卷芯2、第三单体卷芯4和第四单体卷芯5沿其厚度方向堆叠,盖板机构位于第一单体卷芯1、第二单体卷芯2、第三单体卷芯4和第四单体卷芯5的侧壁处。

66.本技术中第一对卷芯单元的第一单体卷芯1、第二单体卷芯2的正极耳200和负极耳300先分别通过第一连接片3分别进行焊接在一起,第三单体卷芯4、第四单体卷芯5的正极耳200和负极耳300分别通过第二连接片6分别进行焊接在一起,从而先实现部分极耳的焊接,避免极耳层数过多导致虚焊接现象的发生。两个第一底片部31分别设置在第一定位凹槽71和第四定位凹槽74中,两个第二底片部61分别设置在第二定位凹槽72和第三定位凹槽73中,从而对第一连接片3、第二连接片6进行定位,进而对所有单体卷芯的正极耳200和负极耳300实现定位,便于后期在第一单体卷芯1和第二单体卷芯2的中间处向背向盖板机构一侧进行弯折时对极耳弯折的定型控制,避免极耳反插入卷芯本体100,造成卷芯短路报废的现象。位于第一定位凹槽71中的第一底片部31的第一对准部311与位于第二定位凹槽72的第二底片部61的第二对准部611相配合,位于第四定位凹槽74中的第一底片部31的第一对准部311与位于第三定位凹槽73的第二底片部61的第二对准部611相配合,第一贯穿口75位于第一定位凹槽71和第二定位凹槽72的连接处,且贯穿止动架构件7,第二贯穿口76位于第三定位凹槽73和第四定位凹槽74的连接处,通过第一贯穿口75和第二贯穿口76可以分别实现相对应的第一对准部311和第二对准部611之间的电性连接,从而实现所有正极耳200的电性连接、所有负极耳300的电性连接,进而最大程度的避免极耳层数过多导致虚焊接现象的发生。

67.为了能够更好的了解本技术中的基于多卷芯并联的电池,下面将对其做进一步解释和说明。如图1至图31所示,基于多卷芯并联的电池可以包括:第一对卷芯单元,第二对卷芯单元和盖板机构。其中,第一对卷芯单元可以包括第一单体卷芯1、第二单体卷芯2、两个第一连接片3。第二对卷芯单元可以包括第三单体卷芯4、第四单体卷芯5、两个第二连接片6。盖板机构包括止动架构件7。

68.如图1所示,第一单体卷芯1、第二单体卷芯2、第三单体卷芯4和第四单体卷芯5中的单体卷芯可以包括卷芯本体100、正极耳200和负极耳300。正极耳200和负极耳300位于卷芯本体100的同一侧面处,且位于靠近卷芯本体100的上表面或下表面处,朝向上方的表面为卷芯本体100的上表面,朝向下方的表面为卷芯本体100的下表面。在图1中,需要说明的是:单体卷芯的厚度方向为z轴,单体卷芯的长度方向为x轴,单体卷芯的宽度方向为y轴。

69.如图4所示,第一连接片3包括具有第一对准部311的第一底片部31和弯折的第一折片部32。第一折片部32在竖直方向的宽度小于第一底片部31在竖直方向的宽度,如此,第一折片部32距离单体卷芯有一定的间隙,该间隙可以保证极耳在弯折时形变位置,以实现极耳弯折的定型控制,在一定程度上避免极耳反插入卷芯本体100,造成卷芯短路报废的现象。

70.作为可行的,如图4所示,在第一连接片3的第一底片部31和第一折片部32的连接处(即弯折位置)可以开设有多个沿竖直方向排列的贯穿孔34,以便于第一折片部32在该贯穿孔34的直线上进行弯折。同理,第二连接片6的结构可以与第一连接片3的结构相类似。第

一对准部311位于第一底片部31的远离第一折片部32的一端,如此可以实现第一对准部311与第二连接片6的第二对准部611的配合。

71.作为可行的,如图30至图31所示,第一连接片3的第一底片部31和第一折片部32之间通过多层的连接部33连接,多层的连接部33由多层的金属箔材构成。多层连接部33的作用是便于第一连接片3的弯折,减小弯折处断裂的风险。同理,第二连接片6的结构可以与第一连接片3的结构相类似。在该实施方式中,第一底片部31和第一折片部32的厚度可以相同,也可以不同。

72.如图2、图3和图5所示,第一单体卷芯1的正极耳200与第二单体卷芯2的正极耳200并列设置并夹设在一个第一连接片3的第一底片部31和第一折片部32之间通过焊接连接。第一单体卷芯1的负极耳300与第二单体卷芯2的负极耳300并列设置并夹设在另一个第一连接片3的第一底片部31和第一折片部32之间通过焊接连接。作为可行的,第一单体卷芯1的正极耳200与第二单体卷芯2的正极耳200的端面相互对准并进行超声波焊接。第一单体卷芯1的负极耳300与第二单体卷芯2的负极耳300的端面相互对准并进行超声波焊接。通过上述方式可以有效防止极耳松散,影响后续的焊接效果。之后,如图5所示,一个第一连接片3的第一底片部31、弯折的第一折片部32与第一单体卷芯1的正极耳200、第二单体卷芯2的正极耳200之间通过超声波焊接以形成第一焊印13;另一个第一连接片3的第一底片部31、弯折的第一折片部32与第一单体卷芯1的负极耳300、第二单体卷芯2的负极耳300之间通过超声波焊接以形成第二焊印14。

73.在上述结构中,如图5所示,两个第一连接片3的第一底片部31的第一对准部311相互朝向彼此方向,从而各自能够与自己相对应的第二连接片6的第二底片部61的第二对准部611相配合。第一连接片3的第一底片部31、弯折的第一折片部32与第一单体卷芯1的正极耳200在垂直于纸面方向上相重合的区域具有部分第一焊印13。第一连接片3的第一底片部31、弯折的第一折片部32与第二单体卷芯2的正极耳200在垂直于纸面方向上相重合的区域具有部分第一焊印13。同理,第一连接片3的第一底片部31、弯折的第一折片部32与第一单体卷芯1的负极耳300在垂直于纸面方向上相重合的区域具有部分第二焊印14。第一连接片3的第一底片部31、弯折的第一折片部32与第二单体卷芯2的负极耳300在垂直于纸面方向上相重合的区域具有部分第二焊印14。通过上述方式,可以有效保证一个第一连接片3分别与第一单体卷芯1的正极耳200、第二单体卷芯2的正极耳200焊接的牢固性,另一个第一连接片3分别与第一单体卷芯1的负极耳300、第二单体卷芯2的负极耳300焊接的牢固性。

74.作为可行的,如图6所示,在第一单体卷芯1和第二单体卷芯2未进行弯折前,第一折片部32背向第一底片部31的一侧贴附绝缘胶带9,绝缘胶带9延伸至第一单体卷芯1的卷芯本体100和第二单体卷芯2的卷芯本体100。如图7所示,第一底片部31背向第一折片部32的一侧贴附绝缘胶带9,绝缘胶带9延伸至第一单体卷芯1的卷芯本体100和第二单体卷芯2的卷芯本体100。通过上述结构可以起到保护第一焊印13、第二焊印14,防止焊接粉尘进入卷芯本体100的作用。

75.作为可行的,与第一单体卷芯1、第二单体卷芯2的正极耳200相对应的第一连接片3的材料可以优选选择铝,与第一单体卷芯1、第二单体卷芯2的负极耳300相对应的第一连接片3的材料可以优选选择铜。同理,正极耳200也可以优选为铝材料制成,负极耳300也可以优选为铜材料制成。这样可以便于进行超声波焊接,也可以减少电池的电阻。

76.如图9所示,第二连接片6可以包括具有第二对准部611的第二底片部61和弯折的第二折片部62。第二连接片6的结构可以与第一连接片3相类似,在此不在进行赘述。第二折片部62在竖直方向的宽度小于第二底片部61在竖直方向的宽度,如此,第二折片部62距离单体卷芯有一定的间隙,该间隙可以保证极耳在弯折时形变位置,以实现极耳弯折的定型控制,在一定程度上避免极耳反插入卷芯本体100,造成卷芯短路报废的现象。

77.如图8、图10所示,第三单体卷芯4的正极耳200与第四单体卷芯5的正极耳200并列设置并夹设在一个第二连接片6的第二底片部61和第二折片部62之间通过焊接连接。第三单体卷芯4的负极耳300与第四单体卷芯5的负极耳300并列设置并夹设在另一个第二连接片6的第二底片部61和第二折片部62之间通过焊接连接。作为可行的,第三单体卷芯4的正极耳200与第四单体卷芯5的正极耳200的端面相互对准并进行超声波焊接。第三单体卷芯4的负极耳300与第四单体卷芯5的负极耳300的端面相互对准并进行超声波焊接。通过上述方式可以有效防止极耳松散,影响后续的焊接效果。之后,如图10所示,一个第二连接片6的第二底片部61、弯折的第二折片部62与第三单体卷芯4的正极耳200、第四单体卷芯5的正极耳200之间通过超声波焊接以形成第三焊印15;另一个第二连接片6的第二底片部61、弯折的第二折片部62与第三单体卷芯4的负极耳300、第四单体卷芯5的负极耳300之间通过超声波焊接以形成第四焊印16。

78.如图8、图10和图22所示,第一单体卷芯1、第二单体卷芯2的正极耳200与第三单体卷芯4、第四单体卷芯5的正极耳200在第一单体卷芯1的长度方向上错开设置。第一单体卷芯1、第二单体卷芯2的负极耳300与第三单体卷芯4、第四单体卷芯5的负极耳300在第一单体卷芯1的长度方向上错开设置。这样当第一单体卷芯1、第二单体卷芯2的正极耳200和第三单体卷芯4、第四单体卷芯5的正极耳200在安装到止动架构件7处时不会发生相互干涉。第一单体卷芯1、第二单体卷芯2的负极耳300与第三单体卷芯4、第四单体卷芯5的负极耳300同理。

79.在上述结构中,如图8和图10所示,两个第二连接片6的第二底片部61的第二对准部611相互背离彼此方向,从而各自能够与自己相对应的第一连接片3的第一底片部31的第一对准部311相配合。第二连接片6的第二底片部61、弯折的第二折片部62与第三单体卷芯4的正极耳200在垂直于纸面方向上相重合的区域具有部分第三焊印15。第二连接片6的第二底片部61、弯折的第二折片部62与第四单体卷芯5的正极耳200在垂直于纸面方向上相重合的区域具有部分第四焊印16。同理,第二连接片6的第二底片部61、弯折的第二折片部62与第三单体卷芯4的负极耳300在垂直于纸面方向上相重合的区域具有部分第四焊印16。第二连接片6的第二底片部61、弯折的第二折片部62与第四单体卷芯5的负极耳300在垂直于纸面方向上相重合的区域具有部分第四焊印16。通过上述方式,可以有效保证一个第二连接片6分别与第一单体卷芯1的正极耳200、第二单体卷芯2的正极耳200焊接的牢固性,另一个第二连接片6分别与第一单体卷芯1的负极耳300、第二单体卷芯2的负极耳300焊接的牢固性。

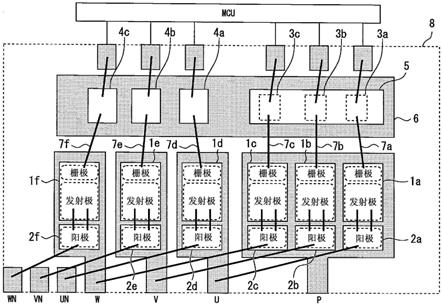

80.如图16至图17所示,盖板机构可以包括止动架构件7。止动架构件7可以由绝缘材料制成。止动架构件7上具有第一定位凹槽71、第二定位凹槽72、第三定位凹槽73、第四定位凹槽74、第一贯穿口75、第二贯穿口76,第一定位凹槽71和第二定位凹槽72至少部分连接在一起,第三定位凹槽73和第四定位凹槽74至少部分连接在一起,第一贯穿口75位于第一定

位凹槽71和第二定位凹槽72的连接处,且贯穿止动架构件7,第二贯穿口76位于第三定位凹槽73和第四定位凹槽74的连接处,且贯穿止动架构件7。第一定位凹槽71的位置与夹设第一单体卷芯1、第二单体卷芯2的正极耳200的第一连接片3的位置相对应,且形状与第一连接片3的第一底片部31相匹配,这样可以实现对第一连接片3的第一底片部31的定位。第二定位凹槽72的位置与夹设第三单体卷芯4、第四单体卷芯5的正极耳200的第二连接片6的位置相对应,且形状与第二连接片6的第二底片部61相匹配。第三定位凹槽73的位置与夹设第三单体卷芯4、第四单体卷芯5的负极耳300的第二连接片6的位置相对应,且形状与第二连接片6的第二底片部61相匹配。第四定位凹槽74的位置与夹设第一单体卷芯1、第二单体卷芯2的正极耳200的第一连接片3的位置相对应,且形状与第一连接片3的第一底片部31相匹配。止动架构件7上具有将第一定位凹槽71和第二定位凹槽72进行部分隔开的第一限位部78、将第三定位凹槽73和第四定位凹槽74进行部分隔开的第二限位部79,这样有利于提高限位的精确性和稳定性。

81.如图20和图21所示,第一对卷芯单元设置在止动架构件7具有第一定位凹槽71的一侧上。两个第一底片部31分别设置在第一定位凹槽71和第四定位凹槽74中(图中省略了绝缘胶带9)。第一单体卷芯1的卷芯本体100与第二单体卷芯2的卷芯本体100之间的距离大体等于或略大于止动架构件7在竖直方向的宽度,这样折弯后四个单体卷芯的高度与止动架构件7的宽度基本相等。

82.如图22、图23和图24所示,第二对卷芯单元设置在第一对卷芯单元背离止动架构件7的一侧上。两个第二底片部61分别设置在第二定位凹槽72和三定位凹槽中。在第一单体卷芯1和第二单体卷芯2未进行弯折前,第一对卷芯单元与第二对卷芯单元沿厚度方向堆叠,盖板机构位于第一对卷芯单元与第二对卷芯单元之间的下方,第一对卷芯单元较第二对卷芯单元更靠近盖板机构。为了弥补第二对卷芯单元与止动架构件7之间的距离,即第一对卷芯单元的厚度,第二对卷芯单元的正极耳200和负极耳300均具有向盖板机构方向延伸的第一延伸部10,向第一单体卷芯1的宽度方向延伸的第二延伸部11,第一延伸部10的两端分别连接第二延伸部11和卷芯本体100,第二延伸部11被夹设在第二连接片6的第二底片部61和第二折片部62之间通过焊接连接。

83.在整个结构中,如图23和图24所示,为了便于后期在第一单体卷芯1和第二单体卷芯2的中间处向背向盖板机构一侧进行弯折以使第一单体卷芯1、第二单体卷芯2、第三单体卷芯4和第四单体卷芯5沿其厚度方向堆叠,避免极耳局部弯折程度过大而断裂,第一对卷芯单元和第二对卷芯单元的正极耳200和负极耳300均位于靠近盖板机构的卷芯本体100的表面。由于第一单体卷芯1和第二单体卷芯2的中间处向背向盖板机构一侧进行弯折后,第二对卷芯单元位于第一对卷芯单元的内部,因此,在折弯前,第三单体卷芯4和第四单体卷芯5之间的距离可以小于第一单体卷芯1和第二单体卷芯2之间的距离。

84.如图22所示,位于第一定位凹槽71中的第一底片部31的第一对准部311与位于第二定位凹槽72的第二底片部61的第二对准部611相配合;位于第四定位凹槽74中的第一底片部31的第一对准部311与位于第三定位凹槽73的第二底片部61的第二对准部611相配合。通过上述结构,述第一底片部31的第一对准部311与第二底片部61的第二对准部611的对准配合也能够对第一底片部31和第二底片部61起到定位作用,使得两者的定位更为精准和稳定。另外,由于第一贯穿口75位于第一定位凹槽71和第二定位凹槽72的连接处,且贯穿止动

架构件7,第二贯穿口76位于第三定位凹槽73和第四定位凹槽74的连接处,通过第一贯穿口75和第二贯穿口76可以分别实现相对应的第一对准部311和第二对准部611之间的电性连接,从而实现所有正极耳200的电性连接、所有负极耳300的电性连接,进而最大程度的避免极耳层数过多导致虚焊接现象的发生。

85.作为可行的,第一对准部311和第二对准部611中的其中一个呈凸台状,另一个呈凹陷状,凸台状的边缘呈弧形,凹陷状的边缘呈弧形,这样可以提高第一对准部311和第二对准部611对准时的便捷性。由于第一限位部78和第二限位部79的存在,第一对准部311和第二对准部611的宽度小于第一定位凹槽71、第二定位凹槽72、第三定位凹槽73和第四定位凹槽74的宽度,以使第一底片部31和第二底片部61的边缘处之间具有容纳第一限位部78或第二限位部79的空间。

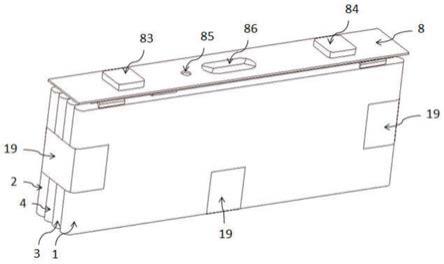

86.作为可行的,如图13、图14、图18和图19所示,盖板机构可以包括:与止动架构件7堆叠设置的基板构件8。基板构件8朝向止动架构件7的一侧具有第一凸台81和第二凸台82,基板构件8背向止动架构件7的一侧具有与第一凸台81相电性连接的正极柱83和与第二凸台82相电性连接的负极柱84。正极柱83和负极柱84用于与外界相连接。

87.如图25所示,第一凸台81插入第一贯穿口75,与第一对卷芯单元的正极耳200处的第一连接片3的第一底片部31、第二对卷芯单元的正极耳200处的第二连接片6的第二底片部61相激光焊接以形成第五焊印17。第一凸台81在垂直于纸面方向的投影与相对应的第一底片部31的第一对准部311和第二连接片6的第二对准部611均至少部分重合,如此,当形成第五焊印17时,第一凸台81分别与第一底片部31、第二底片部61均实现了电性连接,从而实现所有正极耳200的电性连接。另外,第一凸台81与第一底片部31、第二底片部61相互之间均实现了固定连接,第一底片部31、第二底片部61分别紧紧的嵌入在第一定位凹槽71、第二定位凹槽72中,在第一单体卷芯1和第二单体卷芯2的中间处向背向盖板机构一侧进行弯折时,第一连接片3夹设的极耳处基本不会发生任何的弯折,极耳弯折的位置只会在第一连接片3的第一折片部32的边缘与卷芯本体100之间的极耳处,因此可以更加有利于对极耳弯折的定型控制,避免极耳反插入卷芯本体100,造成卷芯短路报废的现象。

88.如图25所示,第二凸台82插入第二贯穿口76,与第一对卷芯单元的负极耳300处的第一连接片3的第一底片部31、第二对卷芯单元的负极耳300处的第二连接片6的第二底片部61相激光焊接以形成第六焊印18。第二凸台82在垂直于纸面方向的投影与相对应的第一底片部31的第一对准部311和第二连接片6的第二对准部611均至少部分重合。上述结构的优点与上文中描述相类似,在此不在进行赘述。

89.作为可行的,如图26所示,在第五焊印17背离盖板机构的一侧贴附绝缘胶带9。在第六焊印18背离盖板机构的一侧贴附绝缘胶带9。通过上述方式可以防止焊接粉尘进入卷芯本体100。

90.作为可行的,如图13至图19所示,止动架构件7上可以开设有多个气孔77。基板构件8上具有注液孔85和防爆阀机构86,注液孔85和防爆阀机构86的位置与气孔77相对应。当电池为锂电池时,通过注液孔85和气孔77可以注入锂电池电解液。当电池内部短路时,会急剧产生大量气体,当达到一定的压力时,气体可以冲破防爆阀机构86进行泄压,可避免电池因内部压力过大而爆炸。

91.如图23、图24、图27、图28和图29所示,第一对卷芯单元与第二对卷芯单元沿第一

单体卷芯1的厚度方向堆叠后,在第一单体卷芯1和第二单体卷芯2的中间处向背向盖板机构一侧进行弯折以使第一单体卷芯1、第二单体卷芯2、第三单体卷芯4和第四单体卷芯5沿其厚度方向堆叠。在堆叠好的第一单体卷芯1、第二单体卷芯2、第三单体卷芯4和第四单体卷芯5的除去盖板机构一侧的其它三个侧方设置有用于将它们进行固定在一起的固定胶带19,以保证它们不会松散开来。

92.本技术中还公开了上述任一基于多卷芯并联的电池的装配方法,装配方法可以包括以下步骤:

93.将第一单体卷芯1的正极耳200与第二单体卷芯2的正极耳200并列设置并夹设在一个第一连接片3的第一底片部31和第一折片部32之间,并通过焊接将第一连接片3与第一单体卷芯1的正极耳200、第二单体卷芯2的正极耳200连接;将第一单体卷芯1的负极耳300与第二单体卷芯2的负极耳300并列设置并夹设在另一个第一连接片3的第一底片部31和第一折片部32之间,并通过焊接将另一个第一连接片3与第一单体卷芯1的负极耳300、第二单体卷芯2的负极耳300连接。

94.在上述步骤中,可以先将第一单体卷芯1的正极耳200与第二单体卷芯2的正极耳200的端面相互对准并进行超声波焊接;先将第一单体卷芯1的负极耳300与第二单体卷芯2的负极耳300的端面相互对准并进行超声波焊接。待第一连接片3与第一单体卷芯1的正极耳200、第二单体卷芯2的正极耳200连接后,在第一折片部32背向第一底片部31的一侧贴附绝缘胶带9,在第一底片部31背向第一折片部32的一侧贴附绝缘胶带9。

95.将第三单体卷芯4的正极耳200与第四单体卷芯5的正极耳200并列设置并夹设在一个第二连接片6的第二底片部61和第二折片部62之间,并通过焊接将第二连接片6与第三单体卷芯4的正极耳200、第四单体卷芯5的正极耳200连接;将第三单体卷芯4的负极耳300与第四单体卷芯5的负极耳300并列设置并夹设在另一个第二连接片6的第二底片部61和第二折片部62之间,并通过焊接将另一个第二连接片6与第三单体卷芯4的负极耳300、第四单体卷芯5的负极耳300连接。

96.在上述步骤中,可以先将第三单体卷芯4的正极耳200与第四单体卷芯5的正极耳200的端面相互对准并进行超声波焊接;先将第三单体卷芯4的负极耳300与第四单体卷芯5的负极耳300的端面相互对准并进行超声波焊接。待第二连接片6与第三单体卷芯4的正极耳200、第四单体卷芯5的正极耳200连接后,在第二折片部62背向第二底片部61的一侧贴附绝缘胶带9,在第二底片部61背向第二折片部62的一侧贴附绝缘胶带9。

97.将两个第一底片部31分别安装至第一定位凹槽71和第四定位凹槽74中定位,将两个第二底片部61分别安装至第二定位凹槽72和第三定位凹槽73中定位,此时,位于第一定位凹槽71中的第一底片部31的第一对准部311与位于第二定位凹槽72的第二底片部61的第二对准部611相配合,位于第四定位凹槽74中的第一底片部31的第一对准部311与位于第三定位凹槽73的第二底片部61的第二对准部611相配合;止动架构件7、第一对卷芯单元与第二对卷芯单元依次沿第一单体卷芯1的厚度方向堆叠。

98.将基板构件8的第一凸台81插入第一贯穿口75,并与第一对卷芯单元的正极耳200处的第一连接片3的第一底片部31、第二对卷芯单元的正极耳200处的第二连接片6的第二底片部61相激光焊接;将基板构件8的第二凸台82插入第二贯穿口76与第一对卷芯单元的负极耳300处的第一连接片3的第一底片部31、第二对卷芯单元的负极耳300处的第二连接

片6的第二底片部61相激光焊接。

99.在激光焊接以后,将第一对卷芯单元与第二对卷芯单元在第一单体卷芯1和第二单体卷芯2的中间处向背向盖板机构一侧进行弯折,第一对卷芯单元的正极耳200和负极耳300、第二对卷芯单元的正极耳200和负极耳300处弯曲以使第一单体卷芯1、第二单体卷芯2、第三单体卷芯4和第四单体卷芯5沿其厚度方向堆叠,盖板机构位于第一单体卷芯1、第二单体卷芯2、第三单体卷芯4和第四单体卷芯5的侧壁处。

100.本技术中的基于多卷芯并联的电池及其装配方法具有以下几点优势:1、相较于传统的四卷芯组装方式而言,本发明可以避免由于极耳过长导致极耳折叠定型不可控、极耳端部可能反插入卷芯本体100导致电芯短路的风险;2、相较于传统的蝴蝶焊装配方式而言,本发明中连接片的底片部与折片部为一个整体,在焊接过程中更容易实现两者的相对定位,避免了传统方式中两者之间可能出现偏移过大的风险;3、相较于传统的组装方式而言,本发明直接在盖板机构的止动架构件7上利用定位凹槽来定位底片部,并通过贯穿口实现基板构件8与底片部的焊接,从而避免了底片部焊接不良的风险;4、本发明不仅适用于四卷芯并联装配,同时也适用于双卷芯、六卷芯等卷芯数量为偶数的电池装配,能够大大提升制造工艺的适应能力。

101.披露的所有文章和参考资料,包括专利申请和出版物,出于各种目的通过援引结合于此。描述组合的术语“基本由

…

构成”应该包括所确定的元件、成分、部件或步骤以及实质上没有影响该组合的基本新颖特征的其他元件、成分、部件或步骤。使用术语“包含”或“包括”来描述这里的元件、成分、部件或步骤的组合也想到了基本由这些元件、成分、部件或步骤构成的实施方式。这里通过使用术语“可以”,旨在说明“可以”包括的所描述的任何属性都是可选的。多个元件、成分、部件或步骤能够由单个集成元件、成分、部件或步骤来提供。另选地,单个集成元件、成分、部件或步骤可以被分成分离的多个元件、成分、部件或步骤。用来描述元件、成分、部件或步骤的公开“一”或“一个”并不说为了排除其他的元件、成分、部件或步骤。

102.本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。