中心结构制备方法、x射线波带片制备方法及x射线波带片

技术领域

1.本发明实施例涉及微电子和光学技术领域,尤其涉及一种x射线波带片的中心结构制备方法、x射线波带片制备方法及x射线波带片。

背景技术:

2.自从x射线发现以来,由于其具有波长短和穿透深度大等优势,因此,可采用x射线显微成像技术实现对较厚物质的内部的三维结构进行观察检测。这使得x射线显微成像技术在生物、医疗和材料等领域具有广泛应用。其中,x射线菲涅耳波带片(简称x射线波带片)是x射线显微成像技术的核心元件,可实现纳米级分辨成像。

3.x射线波带片的工作原理如下:根据光的衍射原理成像,利用相邻波带材料对光的吸收系数使相邻的出射光产生π个位相差,出射光在焦点处出现衍射增强的效果。x射线波带片的成像分辨率由最外环宽度δ决定,其中,δ=0.61-1.22δr,δr表示波带最外环厚度。如果要求获得较高的成像分辨率,则需要x射线波带片具有足够的厚度。基于此,制备大高宽比的x射线波带片具有十分重要的意义。为了制备大高宽比的x射线波带片,目前常采用原子层沉积(atomic layer deposition,ald)技术沉积多层薄膜并进行聚焦离子束切片的方式。由于x射线波带片对中心结构的要求极高,因此,采用原子层沉积技术制备x射线波带片的关键问题之一即是x射线波带片的中心结构的选择和制备。x射线波带片对中心结构的要求包括整体形状对称且呈圆台状,均匀性好,以及,表面粗糙度大小在纳米级别。目标常采用拉模或液体灌注等方法制备x射线波带片的中心结构。

4.然而,发现现有技术中至少存在如下问题,具体的:由于制备x射线波带片的中心结构的过程中模具的型号固定且模具内壁表面易磨损,因此,将会在中心结构的尺寸和表面粗糙度的选择和控制上造成困难。

技术实现要素:

5.本发明实施例提供了一种x射线波带片的中心结构制备方法、x射线波带片制备方法及x射线波带片,以实现灵活和高效的制备直径为预设尺寸和表面粗糙度在纳米级别的中心结构。

6.第一方面,本发明实施例提供了一种x射线波带片的中心结构制备方法,该方法包括:

7.去除目标光纤的涂覆层,得到原始中心结构,所述原始中心结构包括原始纤芯和原始包层;

8.将所述原始中心结构拉伸至预设尺寸,得到圆台形状的处理中心结构,所述预设尺寸包括第一预设直径、第二预设直径和预设长度,所述第一预设直径小于所述第二预设直径;

9.对所述处理中心结构进行切割,得到目标中心结构。

10.进一步的,所述去除目标光纤的涂覆层,得到原始中心结构之前,还包括:

11.对原始光纤进行清洁处理,得到目标光纤。

12.进一步的,所述去除目标光纤的涂覆层,得到原始中心结构,包括:

13.采用光纤涂覆层剥除平台去除目标光纤的涂覆层,得到原始中心结构。

14.进一步的,所述将所述原始中心结构拉伸至预设尺寸,得到圆台形状的处理中心结构,包括:

15.将所述原始中心结构的一端固定在底座上,向所述底座施加目标拉力,并在预设拉伸参数下,采用超稳等离子加温设备从所述原始中心结构的另一端将所述原始中心结构拉伸至预设尺寸,得到圆台形状的处理中心结构,所述预设拉伸参数包括所述超稳等离子加温设备的工作模式和所述超稳等离子加温设备的工作参数,所述超稳等离子加温设备的工作参数包括所述超稳等离子加温设备的功率、所述超稳等离子加温设备的拉伸速率和所述超稳等离子加温设备的拉伸力。

16.进一步的,所述超稳等离子加温设备的功率为450-800w,所述超稳等离子加温设备的拉伸速率为40-110μm/s;所述目标拉力为1-50n。

17.进一步的,所述超稳等离子加温设备的工作模式为单向拉锥模式。

18.进一步的,所述目标光纤的直径为80-400μm,所述第一预设直径和所述第二预设直径为25-200μm。

19.第二方面,本发明实施例还提供了一种x射线波带片的制备方法,包括:

20.制备目标中心结构,所述目标中心结构为本发明实施例第一方面所述的方法制备的目标中心结构;

21.采用原子层沉积技术在所述目标中心结构的表面交替沉积薄膜环带结构,得到原始波带片;

22.在所述原始波带片的表面沉积保护层,并采用聚焦离子束微纳加工技术对所述原始波带片进行切割,得到目标波带片。

23.进一步的,所述采用原子层沉积技术在所述目标中心结构的表面交替沉积薄膜环带结构,得到原始波带片,包括:

24.将所述目标中心结构悬空固定在原子层沉积的腔室内,在执行待沉积操作后,在所述目标中心结构的表面交替沉积薄膜环带结构,得到原始波带片,所述待沉积操作包括抽真空、加热和通氮气。

25.进一步的,所述在所述原始波带片的表面沉积保护层,并采用聚焦离子束微纳加工技术对所述原始波带片进行切割,得到目标波带片,包括:

26.在所述原始波带片的表面沉积保护层,得到处理波带片;

27.将所述处理波带片固定到聚焦离子束系统中并调整聚焦;

28.在预设加工参数下,采用大束流切割和小束流表面抛光的方法将所述处理波带片加工到预设厚度,得到目标波带片,所述预设加工参数包括加速电压和离子束束流。

29.进一步的,所述薄膜环带结构的材料包括氧化物、氮化物和金属单质。

30.进一步的,所述氧化物包括氧化铝、氧化铪、氧化钽和氧化硅中的任意两种;所述氮化物包括氮化铝、氮化硅和氮化镓中的任意两种;所述金属单质包括铱、铂、铜和钯中的任意两种。

31.第三方面,本发明实施例还提供了一种x射线波带片,包括目标中心结构,所述目

标中心结构为本发明实施例第一方面所述的方法制备的目标中心结构。

32.本发明实施例通过去除目标光纤的涂覆层,得到原始中心结构,将原始中心结构拉伸至预设尺寸,得到圆台形状的处理中心结构,对处理中心结构进行切割,得到具有预设尺寸的目标中心结构。上述获得预设尺寸的中心结构的方式,由于无需采用模具,因此,解决了现有技术中由于模具型号固定且模具内壁表面易磨损所带来的对中心结构的尺寸和表面粗糙度的选择和控制的问题,实现了灵活和高效的制备尺寸为预设尺寸和表面粗糙度在纳米级别的中心结构。

附图说明

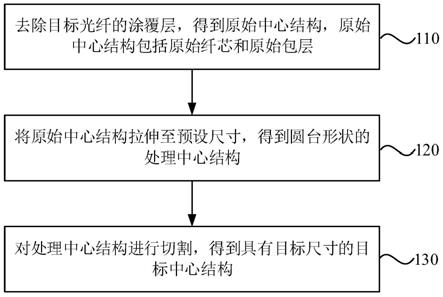

33.图1是本发明实施例中的一种x射线波带片的中心结构制备方法;

34.图2是本发明实施例中的一种目标光纤的结构示意图;

35.图3是本发明实施例中的一种原始中心结构的结构示意图;

36.图4是本发明实施例中的另一种x射线波带片的中心结构制备方法;

37.图5是本发明实施例中的一种x射线波带片的中心结构制备方法的示意图;

38.图6是本发明实施例中的一种目标中心结构的光学显微镜图像;

39.图7是本发明实施例中的另一种目标中心结构的光学显微镜图像;

40.图8是本发明实施例中的再一种目标中心结构的光学显微镜图像;

41.图9是本发明实施例中的又一种目标中心结构的光学显微镜图像;

42.图10是本发明实施例中的还一种目标中心结构的光学显微镜图像;

43.图11是本发明实施例中的还一种目标中心结构的光学显微镜图像;

44.图12是本发明实施例中的一种x射线波带片制备方法的流程图;

45.图13是本发明实施例中的另一种x射线波带片制备方法的流程图;

46.图14是本发明实施例中的一种x射线波带片制备方法的示意图。

具体实施方式

47.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定,实施例中记载的各个特征可进行组合,形成多个可选方案。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

48.图1为本发明实施例提供的一种x射线波带片的中心结构制备方法的流程图,本实施例可适用于灵活和高效的制备直径为预设尺寸和表面粗糙度在纳米级别的中心结构的情况。该方法可以由x射线波带片的中心结构制备设备来执行。如图1所示,具体包括如下步骤:

49.步骤110、去除目标光纤的涂覆层,得到原始中心结构,原始中心结构包括原始纤芯和原始包层。

50.在本发明的实施例中,如图2所示,给出了一种目标光纤的结构示意图。图2中由内至外分别为原始纤芯100、原始包层101和涂覆层11,即目标光纤具体可以包括原始纤芯100、原始包层101和涂覆层11。其中,原始纤芯100和原始包层101的折射率不同且原始包层101的折射率大于原始纤芯100的折射率。光信号在原始纤芯100中传播时,由于原始包层

101的折射率大于原始纤层100的折射率,因此,光信号将在原始纤芯100和原始包层101的交界面处发生全反射。涂覆层11可用于保护原始纤芯100和原始包层101,免受外界应力损坏。上述所述的原始纤芯100和原始包层101属于原始中心结构10,即原始中心结构10可以包括原始纤芯100和原始包层101。如图3所示,给出了一种原始中心结构的结构示意图。

51.为了得到满足条件的目标中心结构,需要去除目标光纤的涂覆层,得到原始中心结构。可选的,可采用光纤涂覆层剥除平台对目标光纤的涂覆层进行去除处理,得到原始中心结构。可以理解到,原始中心结构为去除涂覆层的目标光纤。需要说明的是,可将目标光纤的涂覆层全部去除,也可将目标光纤的涂覆层部分去除,具体可根据实际情况进行设定,在此不作具体限定。可选的,可将位于目标光纤上预设区域内的涂覆层去除,得到原始中心结构。即可去除目标光纤的部分涂覆层,保留目标光纤的剩余部分涂覆层。预设区域可为由各第一位置和各第二位置组成的区域,其中,第一位置可为目标光纤的一端,第二位置可为距目标光纤的同一端为预设距离的位置。

52.步骤120、将原始中心结构拉伸至预设尺寸,得到圆台形状的处理中心结构,预设尺寸包括第一预设直径、第二预设直径和预设长度,第一预设直径小于第二预设直径。

53.在本发明的实施例中,可将原始中心结构拉伸至预设尺寸,得到圆台形状的处理中心结构,可作如下理解:可预设拉伸参数,预设拉伸参数可以包括超稳等离子加温设备的工作模式和超稳等离子加温设备的工作参数。其中,超温等离子加温设备的工作模式可以包括单向拉锥工作模式工作模式。超稳等离子加温设备的工作参数可以包括超稳等离子加温设备的功率、超稳等离子加温设备的拉伸速率和超稳等离子加温设备的拉伸力。需要说明的是,由于x射线波带片对中心结构的要求包括整体形状对称且呈圆台状,均匀性好,以及,表面粗糙度大小在纳米级别,因此,对于采用超稳等离子加温设备得到的处理中心结构而言,其主要关注整体形状是否平滑对称,是否呈圆台状,直径是否均匀,以及,锥度是否满足要求。而影响处理中心结构的直径均匀性的因素主要有等离子温度、超稳等离子加温设备的功率、拉伸速率和拉伸力等。此外,直径的大小也受上述因素的影响。基于此,可基于预设尺寸设置超稳等离子加温设备的功率、拉伸速率和拉伸力。其中,预设尺寸可包括第一预设直径、第二预设直径和预设长度,第一预设直径和第二预设直径可理解为预先设定的原始中心结构所需达到的直径。预设长度可理解为预先设定的原始中心结构所需要达到的长度,后续可使用直径为第一预设直径、第二预设直径和预设长度的中心结构制备x射线波带片。第一预设直径小于第二预设直径。第一预设直径、第二预设直径和预设长度的具体数值可根据实际情况进行设定,在此不作具体限定。可选的,第一预设直径和第二预设直径可为25-200μm。超稳等离子加温设备的工作模式可为单向拉锥模式。超稳等离子加温设备的功率可为450-800w,超稳等离子加温设备的拉伸速率可为40-110μm/s。进一步的,超稳等离子加温设备的功率可为550w,超稳等离子加温设备的拉伸速率可为80μm/s。

54.在预设拉伸参数下,可采用超稳等离子加温设备将原始中心结构拉伸设定的拉伸距离至预设尺寸,得到圆台形状的处理中心结构。可以理解到,处理中心结构的直径即为第一预设直径和第二预设直径。超稳等离子加温设备的拉伸距离可为3cm。

55.步骤130、对处理中心结构进行切割,得到具有预设尺寸的目标中心结构。

56.在本发明的实施例中,在得到处理中心结构后,可对处理中心结构进行切割,得到具有预设尺寸的目标中心结构。具体的:可采用切割设备对预先设定的处理中心结构的目

标位置进行切割,得到目标中心结构。目标位置可为距处理中心的拉伸的一端为预设长度的位置。切割设备可以包括超声波切割刀和激光切割刀等。可以理解到,在目标位置对处理中心结构进行切割,切割前后的中心结构的直径不变,基于此,目标中心结构的直径与处理中心结构的直径相同。由于处理中心结构的直径为第一预设直径和第二预设直径,因此,目标中心结构的直径即为第一预设直径和第二预设直径。目标中心结构的形状也为圆台形状,第一预设直径和第二预设直径可理解为圆台两个底面的直径。需要说明的是,可得到锥度为0.2

°-

1.8

°

的目标中心结构。可以理解到,上文所述的使用直径为第一预设直径和第二预设直径的中心结构制备x射线波带片中的中心结构即为目标中心结构。

57.上述获得预设尺寸的中心结构的方式,由于无需采用模具,因此,解决了现有技术中由于模具型号固定且模具内壁表面易磨损所带来的对中心结构的尺寸和表面粗糙度的选择和控制的问题,上述可作如下理解:由于无需采用模具,因此,现有技术中由于模具型号固定所带来的中心结构的尺寸无法选择的问题,以及,由于模具内壁表面易磨损所带来的对中心结构的尺寸难以控制的问题,在本发明实施例所提供的技术方案中将不存在。同时,由于无需采用模具,因此,现有技术中由于模具内壁表面易磨损以及模具与中心结构接触所带来的中心结构的表面粗糙度难以选择和控制的问题,在本发明实施例所提供的技术方案中也将不存在。

58.本实施例的技术方案,通过去除目标光纤的涂覆层,得到原始中心结构,将原始中心结构拉伸至预设尺寸,得到圆台形状的处理中心结构,对处理中心结构进行切割,得到具有预设尺寸的目标中心结构。上述获得预设尺寸的中心结构的方式,由于无需采用模具,因此,解决了现有技术中由于模具型号固定且模具内壁表面易磨损所带来的对中心结构的尺寸和表面粗糙度的选择和控制的问题,实现了灵活和高效的制备尺寸为预设尺寸和表面粗糙度在纳米级别的中心结构。

59.可选的,在上述技术方案的基础上,去除目标光纤的涂覆层,得到原始中心结构之前,具体还可以包括:对原始光纤进行清洁处理,得到目标光纤。

60.在本发明的实施例中,为了保证目标光纤的表面清洁,可对原始光纤进行清洁处理,具体的:可采用有机溶剂对原始光纤进行超声清洗以去除原始光纤表面的油污等杂质,有机溶剂可以包括丙酮和乙醇等。并可再用去离子水进行反复超声清洗。有机溶剂清洗的次数以及每次清洗的时长可根据实际情况进行设定,在此不作具体限定。去离子水清洗的次数以及每次清洗的时长也可根据实际情况进行设定,在此也不作具体限定。可选的,有机溶剂清洗的次数可为3-5次,每次清洗的时长可为5min。去离子水清洗的次数可为3-5次,每次清洗的时长可为5min。

61.可选的,在上述技术方案的基础上,去除目标光纤的涂覆层,得到原始中心结构,具体可以包括:采用光纤涂覆层剥除平台去除目标光纤的涂覆层,得到原始中心结构。

62.在本发明的实施例中,可采用光纤涂覆层剥除平台去除目标光纤的涂覆层,得到原始中心结构。其中,光纤涂覆层剥除平台可以为lc-strip光纤涂覆层剥除平台。

63.可选的,在上述技术方案的基础上,采用光纤涂覆层剥除平台去除目标光纤的涂覆层,得到原始中心结构,具体可以包括:采用光纤涂覆层剥除平台去除位于目标光纤上预设区域内的涂覆层,得到原始中心结构。

64.在本发明的实施例中,预设区域可为由各第一位置和各第二位置组成的区域,其

中,第一位置可为目标光纤的一端,第二位置可为距目标光纤的同一端为预设距离的位置。

65.示例性的,如目标光纤的长度可为7cm。距目标光纤的同一端的第二距离可为5cm。可以理解到,被去除涂覆层的目标光纤的长度为5cm。

66.可选的,在上述技术方案的基础上,将原始中心结构拉伸至预设尺寸,得到圆台形状的处理中心结构,具体可以包括:将原始中心结构的一端固定在底座上,向底座施加目标拉力,并在预设拉伸参数下,采用超稳等离子加温设备将原始中心结构拉伸至预设尺寸,得到圆台形状的处理中心结构,预设拉伸参数包括超稳等离子加温设备的工作模式和超稳等离子加温设备的工作参数,超稳等离子加温设备的工作参数包括超稳等离子加温设备的功率、超稳等离子加温设备的拉伸速率和超稳等离子加温设备的拉伸力。

67.在本发明的实施例中,可将原始中心结构的一端固定在底座上,调节底座上下、左右、前后和俯仰角等参数,以使原始中心结构的两端对齐。基于此,为了消除由原始中心结构的重力所产生的弯曲,可向底座施加目标拉力。目标拉力的具体数值可根据实际情况进行设定,在此不作具体限定。可选的,目标拉力可为1-50n。进一步的,目标拉力可为10n。

68.可预设拉伸参数,预设拉伸参数可以包括超稳等离子加温设备的工作模式和超稳等离子加温设备的工作参数。其中,超温等离子加温设备的工作模式可以包括单向拉锥工作模式。超稳等离子加温设备的工作参数可以包括超稳等离子加温设备的功率、超稳等离子加温设备的拉伸速率和超稳等离子加温设备的拉伸力。在预设拉伸参数下,可采用超稳等离子加温设备将原始中心结构拉伸至预设尺寸,得到圆台形状的处理中心结构。可以理解到,处理中心结构的直径即为第一预设直径和第二预设直径。

69.上述由于超稳等离子加温设备的工作参数调整方便,因此,可实现快速高效的得到预设尺寸的中心结构。并且,由于超稳等离子加温设备的工作参数调整精度高,因此,可实现对中心结构的尺寸的控制精度高。

70.上述通过采用超稳等离子加温技术得到预设尺寸的中心结构的方式,由于无需采用模具,因此,解决了现有技术中由于模具型号固定且模具内壁表面易磨损所带来的对中心结构的尺寸和表面粗糙度的选择和控制的问题,实现了灵活和高效的制备尺寸为预设目标尺寸和表面粗糙度在纳米级别的中心结构。

71.可选的,在上述技术方案的基础上,超稳等离子加温设备的功率可为450-800w,超稳等离子加温设备的拉伸速率可为40-110μm/s。目标拉力可为1-50n。

72.可选的,在上述技术方案的基础上,超稳等离子加温设备的拉伸距离可为3cm。

73.可选的,在上述技术方案的基础上,超稳等离子加温设备的工作模式可为单向拉锥模式。

74.在本发明的实施例中,可设置超稳等离子加温设备的工作模式为单向拉锥模式,相应的,可超温等离子加温设备可在单向拉锥模式下对原始中心结构进行拉伸,得到圆台形状的处理中心结构。可以理解到,可设置单向拉锥模式中锥体的尺寸和形状。

75.可选的,在上述技术方案的基础上,目标光纤的直径可为80-400μm。第一预设直径和第二预设直径可为25-200μm。

76.可选的,在上述技术方案的基础上,目标中心结构的锥度可为0.2

°-

1.8

°

。

77.可选的,在上述技术方案的基础上,目标光纤的直径可为200μm。

78.可选的,在上述技术方案的基础上,目标拉力可为10n。

79.可选的,在上述技术方案的基础上,切割设备可以包括超声波切割刀。

80.在本发明的实施例中,可采用超声波切割刀对处理中心结构进行切割,得到目标中心结构。

81.图4为本发明实施例提供的另一种x射线波带片的中心结构制备方法的流程图,本实施例可适用于灵活和高效的制备直径为预设尺寸和表面粗糙度在纳米级别的中心结构的情况。该方法可以由x射线波带片的中心结构制备设备来执行。如图4所示,具体包括如下步骤:

82.步骤210、对原始光纤进行清洁处理,得到目标光纤。

83.步骤220、采用光纤涂覆层剥除平台去除位于目标光纤上预设区域内的涂覆层,得到原始中心结构,原始中心结构包括原始纤芯和原始包层。

84.步骤230、将原始中心结构的一端固定在底座上,向底座施加目标拉力,以消除由原始中心结构的重力产生的弯曲。

85.步骤240、在预设拉伸参数下,采用超稳等离子加温设备从原始中心结构的另一端将原始中心结构拉伸至预设尺寸,得到圆台形状的处理中心结构。

86.在本发明的实施例中,预设尺寸可包括第一预设直径、第二预设直径和预设长度。第一预设直径小于第二预设直径。预设拉伸参数包括超稳等离子加温设备的工作模式和超稳等离子加温设备的工作参数,超稳等离子加温设备的工作参数包括超稳等离子加温设备的功率、超稳等离子加温设备的拉伸速率和超稳等离子加温设备的拉伸力。

87.步骤250、采用超声波切割刀对处理中心结构的目标位置进行切割,得到具有预设尺寸的目标中心结构。

88.在本发明的实施例中,如图5所示,给出了一种x射线波带片的中心结构制备方法的示意图。图5中,可通过对目标光纤执行去除涂覆层、加热拉伸以及超声切割的操作,得到目标中心结构20。图5中目标光纤包括原始中心结构10和涂覆层11。

89.本发明实施例所提供的技术方案中超稳等离子加温设备的工作模式可为单向拉锥模式。超稳等离子加温设备的功率可为550w,超稳等离子加温设备的拉伸速率可为80μm/s。目标光纤的直径可为200μm。目标拉力可为10n。基于上述,如图6-图11所示,给出了多种目标中心结构的光学显微镜图像。其中,图6中第一预设直径为83.79μm,第二预设直径为90.41μm,预设长度为877.62μm,锥度为0.2

°

。图7中第一预设直径为68.36μm,第二预设直径为83.79μm,预设长度为855.57μm,锥度为0.5

°

。图8中第一预设直径为86.00μm,第二预设直径为110.25μm,预设长度为943.77μm,锥度为0.7

°

。图9中第一预设直径为112.46μm,第二预设直径为149.94μm,预设长度为968.03μm,锥度为1.0

°

。图10中第一预设直径为138.92μm,第二预设直径为183.02μm,预设长度为910.69μm,锥度为1.4

°

。图11中第一预设直径为123.48μm,第二预设直径为189.64μm,预设长度为1012.13μm,锥度为1.8

°

。可以看出通过本发明实施例的方法制备的各目标中心结构的整体形状平滑对称,呈圆台状,直径均匀,以及,锥度满足要求,并且表面粗糙度低。

90.本实施例的技术方案,通过采用超稳等离子加温技术得到预设尺寸的中心结构的方式,由于无需采用模具,因此,解决了现有技术中由于模具型号固定且模具内壁表面易磨损所带来的对中心结构的尺寸和表面粗糙度的选择和控制的问题,实现了灵活和高效的制备尺寸为预设尺寸和表面粗糙度在纳米级别的中心结构。

91.图12为本发明实施例提供的一种x射线波带片制备方法的流程图,本实施例可适用于灵活、高效以及低成本的制备x射线波带片的情况。该方法可以由x射线波带片制备设备来执行。如图12所示,具体包括如下步骤:

92.步骤310、制备目标中心结构。

93.在本发明的实施例中,目标中心结构为本发明实施例所述的目标中心结构。即这里所述的目标中心结构可为采用本发明实施例所提供的x射线波带片的中心结构制备方法进行制备所得到的目标中心结构。

94.步骤320、采用原子层沉积技术在目标中心结构的表面交替沉积薄膜环带结构,得到原始波带片。

95.在本发明的实施例中,原子层沉积技术,或称原子层外延(atomiclayer epitaxy,ale)技术,是指通过将气相前驱体交替脉冲通入反应室并在沉积基体表面发生气固相化学吸附反应形成薄膜的一种方法。具体可将目标中心结构悬空固定在原子层沉积的腔室内,在执行待沉积操作后,可在目标中心结构的表面交替沉积薄膜环带结构,得到原始波带片,待沉积操作可以包括抽真空、加热和通氮气。可以理解到,由于可在目标中心结构的表面交替沉积薄膜环带结构,因此,薄膜环带结构的层数可为至少一层。薄膜环带结构的层数可根据实际情况进行设定,在此不作具体限定。虽然薄膜环带结构的层数可能为两层以上,但薄膜环带结构的材料可为两种。即两种材料的薄膜环带结构交替沉积在目标中心结构的表面。对两种材料有如下要求:两种材料的折射率相差较大,以及,x射线被吸收后相邻环带可产生π个位相差。基于上述,薄膜环带结构的材料可以包括氧化物、氮化物和金属单质。氧化物可以包括氧化铝、氧化铪、氧化钽和氧化硅等。氮化物可以包括氮化铝、氮化硅和氮化镓等。金属单质可以包括铱、铂、铜和钯等。可选的,本发明实施例中氧化物可以包括氧化铝和氧化铪。即在目标中心结构的表面交替沉积材料为氧化铝的薄膜环带结构和材料为氧化铬的薄膜环带结构。

96.步骤330、在原始波带片的表面沉积保护层,并采用聚焦离子束微纳加工技术对原始波带片进行切割,得到目标波带片。

97.在本发明的实施例中,在得到原始波带片后,可采用电镀、电子束蒸镀或磁控溅射等方法在原始波带片的表面沉积保护层,并可采用聚焦离子束微纳加工技术将其切割并抛光成一定厚度的切片,得到目标波带片。

98.本实施例的技术方案,通过采用超稳等离子加温技术制备目标中心结构,采用原子层沉积技术在目标中心结构的表面交替沉积薄膜环带结构,得到原始波带片,在原始波带片的表面沉积保护层,并采用聚焦离子束微纳加工技术对原始波带片进行切割,得到目标波带片,实现了快速高效的制备大高宽比的x射线波带片。

99.可选的,在上述技术方案的基础上,采用原子层沉积技术在目标中心结构的表面交替沉积薄膜环带结构,得到原始波带片,具体可以包括:将目标中心结构悬空固定在原子层沉积的腔室内,在执行待沉积操作后,在目标中心结构的表面交替沉积薄膜环带结构,得到原始波带片,待沉积操作包括抽真空、加热和通氮气。

100.可选的,在上述技术方案的基础上,在原始波带片的表面沉积保护层,并采用聚焦离子束微纳加工技术对原始波带片进行切割,得到目标波带片,具体可以包括:在原始波带片的表面沉积保护层,得到处理波带片。将处理波带片固定到聚焦离子束系统中并调整聚

焦。在预设加工参数下,采用大束流切割和小束流表面抛光的方法将处理波带片加工到预设厚度,得到目标波带片,预设加工参数包括加速电压和离子束束流。

101.在本发明的实施例中,可采用电镀、电子束蒸镀或磁控溅射等方法在原始波带片的表面沉积保护层,得到处理波带片。可将处理波带片固定到聚焦离子系统中并调整聚焦。可根据预先设定的加工参数并采用大束流切割和小束流表面抛光的方法,将处理波带片加工到预设厚度,得到目标波带片。其中,加工参数可以包括加速电压和离子束束流。

102.可选的,在上述技术方案的基础上,薄膜环带结构的材料可以包括氧化物、氮化物和金属单质。

103.可选的,在上述技术方案的基础上,氧化物可以包括氧化铝、氧化铪、氧化钽和氧化硅中的任意两种。氮化物可以包括氮化铝、氮化硅和氮化镓中的任意两种。金属单质可以包括铱、铂、铜和钯中的任意两种。

104.可选的,在上述技术方案的基础上,氧化物可以包括氧化铝和氧化铪。

105.图13为本发明实施例提供的另一种x射线波带片制备方法的流程图,本实施例可适用于灵活、高效以及低成本的制备x射线波带片的情况。该方法可以由x射线波带片制备设备来执行。如图13所示,具体包括如下步骤:

106.步骤410、制备目标中心结构。

107.在本发明的实施例中,目标中心结构为本发明实施例所述的目标中心结构。

108.步骤420、将目标中心结构悬空固定在原子层沉积的腔室内,在执行待沉积操作后,在目标中心结构的表面交替沉积薄膜环带结构,得到原始波带片,待沉积操作包括抽真空、加热和通氮气。

109.步骤430、在原始波带片的表面沉积保护层,得到处理波带片。

110.步骤440、将处理波带片固定到聚焦离子束系统中并调整聚焦。

111.步骤450、在预设加工参数下,采用大束流切割和小束流表面抛光的方法将处理波带片加工到预设厚度,得到目标波带片,加工参数包括加速电压和离子束束流。

112.在本发明的实施例中,薄膜环带结构的材料可以包括氧化铝和氧化铪。基于上述,如图14所示,给出了一种x射线波带片制备方法的示意图。图14中,处理波带片3的薄膜环带结构30的材料可为氧化铝,薄膜环带结构31的材料可为氧化铬。通过对处理波带片3的处理,得到目标波带片4。图14中的目标中心结构20即是图5中的目标中心结构20。

113.本实施例的技术方案,通过采用超稳等离子加温技术制备目标中心结构,采用原子层沉积技术在目标中心结构的表面交替沉积薄膜环带结构,得到原始波带片,在原始波带片的表面沉积保护层,并采用聚焦离子束微纳加工技术对原始波带片进行切割,得到目标波带片,实现了快速高效的制备大高宽比的x射线波带片。

114.本发明实施例提供一种x射线波带片。该x射线波带片包括本发明实施例所述的目标中心结构,目标中心结构为采用本发明实施例所提供的x射线波带片的中心结构制备方法制备所得到的目标中心结构。

115.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。