投影设备

1.本技术实施例要求于2020年4月26日提交的申请号为202010340787.1、发明名称为“投影设备”的中国专利申请的优先权,其全部内容通过引用结合在本技术实施例中。

技术领域

2.本技术实施例涉及投影技术领域,特别涉及一种投影设备。

背景技术:

3.随着科技的不断发展,投影设备越来越多的应用于人们的工作和生活中。目前,投影设备主要包括光学引擎和投影屏幕。其中,光学引擎的出光口侧朝向投影屏幕,以出射光束至投影屏幕,投影屏幕用于接收该光束并进行画面显示。

4.相关技术中,如图1所示,投影屏幕1包括幕片11、卷曲组件12、升降组件13和基座14。卷曲组件12固定在基座14上,幕片11与卷曲组件12固定连接,同时,幕片11还与升降组件13上远离卷曲组件12的一端固定连接。升降组件13与卷曲组件12可以控制幕片11的展开和卷曲。其中,升降组件13包括多组支架,每组支架包括第一支撑杆131和第二支撑杆132,第一支撑杆131的第一端与基座14之间,第一支撑杆131的第二端与第二支撑杆132的第一端之间,以及第二支撑杆132的第二端与幕片11之间这三个活动关节处均为可旋转连接,多组支架能够控制幕片11展开。

5.然而,由于三个活动关节处均预留有装配间隙,这样,在升降组件13举升以展开幕片11时,在幕片11的反向作用力下,升降组件13很容易因三个活动关节处预留的装配间隙而产生倾斜。另外,三个活动关节处均易产生磨损,因而进一步加重了升降组件13的倾斜程度。这样,在举升组件倾斜后,幕片11也会产生倾斜,进而导致幕片11上显示的画面出现畸变、模糊失真等问题,从而影响投影屏幕1的显示效果。

技术实现要素:

6.本技术实施例提供了一种投影设备,可以解决投影设备包括的幕片容易产生倾斜的问题。所述技术方案如下:

7.一种投影设备,所述投影设备包括:

8.光学引擎,所述光学引擎用于出射光束;

9.投影屏幕,所述投影屏幕包括基座、控制机构、幕片、导向辊、传动机构和调节旋钮;

10.所述控制机构固定在所述基座上,所述控制机构用于撑起所述幕片,所述幕片用于在撑起时接收所述光束;

11.所述基座具有位置相对的两个第一导向槽,所述导向辊的两端分别位于两个所述第一导向槽内,所述传动机构和所述调节旋钮可旋转的限位在所述基座上,所述调节旋钮和所述传动机构连接,所述传动机构还与所述导向辊连接,所述调节旋钮能够通过所述传动机构带动所述导向辊在所述第一导向槽内移动,以压紧在所述幕片上,并限定所述幕片

的俯仰角度。

12.可选地,所述传动机构包括丝杠;

13.所述丝杠的长度方向与所述第一导向槽的长度方向平行,且所述丝杠可旋转的限位在所述基座上,所述丝杠与所述导向辊的第一端螺纹连接;

14.所述调节旋钮与所述丝杠连接,所述调节旋钮能够带动所述丝杠旋转。

15.可选地,所述导向辊的第一端具有螺纹孔,所述丝杠的一端穿过所述螺纹孔与所述导向辊螺纹连接。

16.可选地,所述传动机构还包括螺母,所述螺母限位在所述导向辊的第一端,所述丝杠的一端与所述螺母螺纹连接。

17.可选地,所述传动机构还包括轴套,所述轴套套接在所述导向辊的第一端,所述螺母与所述轴套固定连接。

18.可选地,所述传动机构还包括导向轴,所述导向轴限位在所述基座上,且所述导向轴的长度方向与所述丝杠的长度方向平行;

19.所述螺母的侧壁具有凸起,所述凸起具有导向孔,所述导向轴穿过所述导向孔,且所述导向轴的长度大于所述导向孔的长度。

20.可选地,所述传动机构包括蜗杆和蜗轮;

21.所述蜗杆的长度方向与所述第一导向槽的长度方向平行,且所述蜗杆可旋转的限位在所述基座上,所述蜗杆与所述调节旋钮连接,所述调节旋钮能够带动所述蜗杆沿自身的圆周方向旋转;

22.所述蜗轮沿轴向限位在所述导向辊的第一端,所述蜗杆与所述蜗轮啮合。

23.可选地,所述传动机构还包括固定螺母,所述固定螺母与所述导向辊螺纹连接,所述固定螺母位于所述基座与所述丝杠之间,或位于所述基座上远离所述丝杠的一侧,所述固定螺母能够压紧在所述基座上,以对所述导向辊进行限位。

24.可选地,所述传动机构还包括第一齿轮和齿条,所述第一齿轮沿轴向限位在所述导向辊的第二端,所述齿条固定在所述基座上,所述齿条的长度方向与所述第一导向槽的长度方向平行,且与所述第一齿轮啮合。

25.可选地,所述投影设备还包括收纳部,所述收纳部用于收纳所述光学引擎和所述投影屏幕;

26.所述收纳部具有透光区和开口,所述光学引擎出射的光束能够透过所述透光区,所述控制机构能够控制所述幕片穿过所述开口并展开。

27.本技术实施例提供的技术方案的有益效果至少可以包括:

28.在控制机构撑起幕片时,通过调整调节旋钮带动传动机构运转,进而便于传动机构带动导向辊移动。由于导向辊能够在第一导向槽内移动,因而在导向辊与幕片接触后,并继续在第一导向槽内移动时,能够推动幕片并压紧在幕片上,以限定幕片的俯仰角度。这样能够通过导向辊矫正幕片的位置,进而能够避免幕片上显示的画面出现畸变、模糊失真等问题,从而提高投影屏幕的显示效果。

附图说明

29.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使

用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

30.图1是相关技术提供的一种投影屏幕的局部放大的结构示意图;

31.图2是相关技术提供的一种投影屏幕的侧视结构示意图;

32.图3是相关技术提供的另一种投影屏幕的侧视结构示意图;

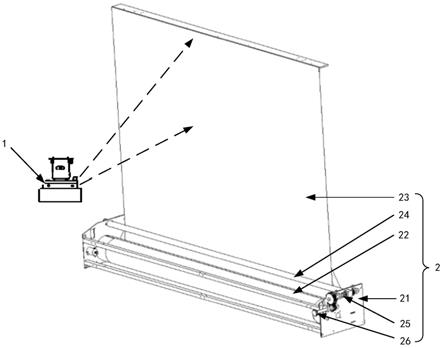

33.图4是本技术实施例提供的一种投影设备的结构示意图;

34.图5是本技术实施例提供的一种传动机构的结构示意图;

35.图6是本技术实施例提供的另一种传动机构的结构示意图;

36.图7是本技术实施例提供的另一种传动机构的爆炸结构示意图;

37.图8是本技术实施例提供的又一种传动机构的结构示意图;

38.图9是本技术实施例提供的再一种传动机构的结构示意图;

39.图10是本技术实施例提供的再一种传动机构的结构示意图;

40.图11是本技术实施例提供的再一种传动机构的结构示意图;

41.图12是本技术实施例提供的一种投影屏幕的侧视结构示意图;

42.图13是本技术实施例提供的一种投影屏幕的侧视结构示意图;

43.图14是本技术实施例提供的另一种投影屏幕的侧视结构示意图;

44.图15是本技术实施例提供的一种投影设备的结构示意图。

45.附图标记:

46.相关技术:

47.1:投影屏幕;11:光学幕布;12:卷曲组件;13:升降组件;14:基座;

48.131:第一支撑杆;132:第二支撑杆;133:连接轴。

49.本技术实施例:

50.1:光学引擎;2:投影屏幕;3:收纳部;

51.21:基座;22:控制机构;23:幕片;24:导向辊;25:传动机构;26:调节旋钮;31:透光区;32:开口;

52.211:第一导向槽;221:卷曲组件;222:升降组件;251:丝杠;252:螺母;253:轴套;254:导向轴;255:蜗杆;256:蜗轮;257:第一齿轮;258:齿条;259:第二齿轮;

53.2510:第三齿轮;2511:第四齿轮;2512:第五齿轮;2221:横梁;2222:第一支撑杆;2223:第二支撑杆。

具体实施方式

54.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合相关技术对光学幕布发生切斜或扭曲等情况进行解释。

55.相关技术中,对于升降组件13包括的多组支架,如图1所示,每组支架还包括连接轴133;第一支撑杆131的第二端设置有第一连接槽,第二支撑杆132的第一端伸入第一连接槽,第一支撑杆131的第二端和第二支撑杆132的第一端通过连接轴133可旋转连接。其中,第一连接槽的两个槽壁和第二支撑杆132的第一端的侧壁均设置有连接孔,连接轴133穿过两个槽壁上的连接孔和第二支撑杆132上的连接孔,以实现第一支撑杆131与第二支撑杆

132的可旋转连接。

56.通常,槽壁上的连接孔的孔壁与连接轴133之间设置有装配间隙。示例地,槽壁上的连接孔的孔壁与连接轴133之间的间隙小于或等于0.2mm。这样,第二支撑杆132容易在外力作用下发生倾斜,致使第一支撑杆131的第二端与第二支撑杆132的第一端之间的相对位置关系改变,同时造成第一连接槽上的两个连接孔的中心点所在的直线与连接轴133的轴向方向产生夹角。进一步地,在第二支撑杆132发生倾斜后,会导致幕片11也发生前倾或后仰。

57.其中,第二支撑杆132发生倾斜的角度等于第一连接槽上的两个连接孔的中心点所在的直线与连接轴133的轴向方向产生夹角,第一连接槽上的两个连接孔的中心点所在的直线与连接轴133的轴向方向的最大夹角按照如下公式计算:

58.α=tan-1

d/b

59.其中,α为第一连接槽上的两个连接孔的中心点所在的直线与连接轴133的轴向方向的最大夹角,d为连接孔的孔壁与连接轴133之间的间隙,b为第一连接槽的两个槽壁之间的距离。

60.需要说明的是,由于卷曲组件12的位置固定,这样幕片11上与卷曲组件12连接的一侧的位置不会变化。而如图2所示,对于多组支架包括的第二支撑杆132可能均发生远离幕片11的倾斜,这样与多组支架连接的幕片11的一侧则会后仰,从而造成幕片11后仰;如图3所示,多组支架中包括的第二支撑杆132也均可能发生靠近幕片11的倾斜,这样与多组支架连接的幕片11的一侧则会前倾,从而造成幕片11的前倾。

61.还需要说明的是,第一支撑杆131与连接轴133、第一支撑杆131与第二支撑杆132、第二支撑杆132与连接轴133之间的接触部位均易产生磨损,因而进一步加重了幕片11的前倾或后仰的程度。

62.基于上述描述,相关技术中存在投影屏幕1包括的幕片11很容易发生前倾或者后仰的情况,从而导致幕片11无法正常接收光学引擎出射的光束,从而导致显示的画面出现畸变、模糊失真等问题。

63.接下来将结合附图对本技术实施方式作进一步地详细描述。

64.图4示例了本技术实施例的一种投影设备的结构示意图,图5示例了本技术实施例提供的一种传动机构的结构示意图。如图4和图5所示,投影设备包括:光学引擎1和投影屏幕2,光学引擎1用于出射光束;投影屏幕2包括基座21、控制机构22、幕片23、导向辊24、传动机构25和调节旋钮26;控制机构22固定在基座21上,控制机构22用于撑起幕片23,幕片23用于在撑起时接收光束;基座21具有位置相对的两个第一导向槽211,导向辊24的两端分别位于两个第一导向槽211内,传动机构25和调节旋钮26可旋转的限位在基座21上,调节旋钮26和传动机构25连接,传动机构25还与导向辊24连接,调节旋钮26能够通过传动机构25带动导向辊24在第一导向槽211内移动,以压紧在幕片23上,并限定幕片23的俯仰角度。

65.本技术实施例中,在控制机构22撑起幕片23时,通过调整调节旋钮26带动传动机构25运转,进而便于传动机构25带动导向辊24移动。由于导向辊24能够在第一导向槽211内移动,因而在导向辊24与幕片23接触后,并继续在第一导向槽211内移动时,能够推动幕片23并压紧在幕片23上,以限定幕片23的俯仰角度。这样能够通过导向辊24矫正幕片23的位置,进而能够避免幕片23上显示的画面出现畸变、模糊失真等问题,从而提高投影屏幕2的

显示效果。

66.需要说明的是,可以通过手动的方式调整调节旋钮26以带动传动机构25运转。当导向辊24将幕片23的俯仰角度改变至目标俯仰角度时,停止对调节旋钮26的调节,进而传动机构25停止运转,以使导向辊24保持压紧在幕片23上的状态,从而实现对幕片23俯仰角度的限定。其中,幕片23的目标俯仰角度为幕片23不发生不必要倾斜的情况下幕片23所在的平面与竖直直线的夹角。示例地,幕片23的目标俯仰角度为0度、5度等。

67.其中,基座21用于与支撑体固定连接,以实现投影屏幕2的固定。支撑体是固定支架的支撑面或者墙体的墙面,当然,在另一些实施例中,支撑体为支撑柜或桌面等,只要能够实现投影屏幕2的固定支撑即可。

68.可选地,光学引擎1为超短焦光学引擎,这样,光学引擎1到投影屏幕2所在平面的距离设置成较短距离,以实现整个激光投影设备的小型化设计。光学引擎1包括光源、光机系统和镜头,光机系统包括dmd(digital micromirror device,数字微镜阵列)板和dmd,光源用于出射光束至光机系统,光机系统包括的dmd板用于向dmd提供驱动信号,从而dmd能够基于该驱动信号对光源出射的光束进行调制,并将调制后的光束出射至镜头,进而通过镜头出射光束至投影屏幕2进行显示。

69.可选地,在本技术实施例中,投影设备为激光超短焦投影设备,超短焦光学引擎为dlp(digital light procession,数字光处理)投影光学引擎,光学引擎1包括的镜头为超短焦投影镜头。以及,投影屏幕2的幕片23为光学幕片23,比如为可卷曲的菲涅尔光学屏,或者也可以为柔性的黑栅幕,这样的光学幕片23相比于传统的幕布具有较高的光学增益,能够尽可能的还原光束的亮度和对比度,且通过控制机构22的控制和拉伸,实现较高的平整度,能够适用于超短焦投影成像应用中。

70.在一些实施例中,如图4所示,导向辊24呈长条状结构,以便于沿长度方向压紧在幕片23上,以对幕片23进行大范围限位。当然,导向辊24也可以呈其他形状的结构,只要能够压紧幕片23,并限定幕片23的俯仰角度即可。

71.其中,导向辊24的横截面形状为圆形或多边形。横截面形状为圆形的导向辊24便于加工,且导向辊24的表面较为圆滑,不易对幕片23造成伤害。横截面形状为多边形的导向辊24稳定性较强,不易产生晃动。当导向辊24的横截面为多边形时,示例地,横截面形状为正方形、六边形或其它形状。

72.在一些实施例中,基座21包括两个支撑板,两个第一导向槽211分别设置在两个支撑板上,这样,能够便于导向辊24的两端分别穿过两个第一导向槽211。

73.其中,第一导向槽211的形状为长条形或椭圆形,当然也可以为其他形状,只要能够实现导向辊24在第一导向槽211内移动即可。第一导向槽211的宽度略大于导向辊24的横截面的直径或边长。这样,导向辊24能够更加灵活地在第一导向槽211内移动。第一导向槽211的长度根据幕片23沿第一导向槽211的长度方向的极限倾斜量设置,第一导向槽211的长度略大于幕片23沿第一导向槽211的长度方向的极限倾斜量,以在导向辊24对幕片23的俯仰角度进行限定时,避免对导向辊24的干扰。

74.在一些实施例中,第一导向槽211的长度方向为水平方向或者与水平方向的夹角呈锐角的方向。示例地,当导向辊24在第一导向槽211内移动时,在水平方向上有移动分量,因而能够在水平方向上压紧或推动对幕片23,进而能够调整或消除幕片23与竖直方向的夹

角,从而实现导向辊24压紧在幕片23上时,对幕片23俯仰角度的限定。

75.需要说明的是,幕片23的目标俯仰角度根据光学引擎1出射光束的角度或其他因素进行设置,进而第一导向槽211的角度根据幕片23的目标俯仰角度进行设置,只要能够实现在第一导向槽211内移动的导向辊24能够将幕片23的俯仰角度限定至目标俯仰角度即可,本技术实施例对此不作限定。

76.在一些实施例中,在每个第一导向槽211的内壁设置与第一导向槽211的内壁紧密贴合的润滑件,这样,能够减小导向辊24与第一导向槽211之间的摩擦,并增强导向辊24在第一导向槽211内移动的流畅性,同时能够便于提高导向辊24的移动精度。

77.本技术实施例中,传动机构25为包括丝杠251的传动机构25,或包括蜗轮256和蜗杆255的传动机构25,当然也可以为其他传动机构25,只要能够驱动导向辊24在第一导向槽211内移动即可。当传动机构25为包括丝杠251的传动机构25时,调节旋钮26的轴向与蜗杆255的长度方向为共线、平行、垂直,或者两者的夹角呈锐角等任一情况;当传动机构25为包括蜗轮256蜗杆255的传动机构25时,调节旋钮26的轴向与丝杠251的长度方向也可以为共线、平行、垂直,或者两者的夹角呈锐角等任一情况。

78.可选地,调节旋钮26为回转体结构,以便于布置调节旋钮26的轴向与蜗杆255,或调节旋钮26的轴向与丝杠251的位置关系,同时便于旋转调节。当然,调节旋钮26也可以为其他结构。

79.接下来,对包括丝杠251的传动机构25进行详细介绍。

80.在一些实施例中,如图5所示,传动机构25包括丝杠251;丝杠251的长度方向与第一导向槽211的长度方向平行,且丝杠251可旋转的限位在基座21上,丝杠251与导向辊24的第一端螺纹连接;调节旋钮26与丝杠251连接,调节旋钮26能够带动丝杠251旋转。

81.这样,通过旋转调节旋钮26以带动丝杠251旋转,进而丝杠251旋转时带动与之螺纹连接的导向辊24沿丝杠251的长度方向移动,由于丝杠251的长度方向与第一导向槽211的长度方向平行,因而能够保证导向辊24同时沿第一导向槽211的长度方向移动,进一步能够实现导向辊24朝向幕片23移动并压紧在幕片23上。

82.在一些实施例中,导向辊24的第一端具有螺纹孔,丝杠251的一端穿过螺纹孔与导向辊24螺纹连接。这样,导向辊24能够基于自身具有的螺纹孔与丝杠251螺纹连接。

83.可选地,传动机构25还包括导向轴,导向轴限位在基座21上,且导向轴的长度方向与丝杠251的长度方向平行,相应地,导向辊24具有导向孔,导向轴穿过导向孔,且导向轴的长度大于导向孔的长度。这样,当导向辊24沿丝杠251的长度方向移动时,导向轴能够起到导向和限位的作用,以提高导向辊24的移动精度,同时避免导向辊24产生不必要的晃动。

84.在另一些实施例中,传动机构25还包括螺母252,螺母252限位在导向辊24的第一端,丝杠251的一端与螺母252螺纹连接。这样,导向辊24能够通过螺母252实现与丝杠251的螺纹连接。另外,对于不同规格的丝杠251,可以更换对应的不同规格的螺母252,以使导向辊24能够与不同规格的丝杠251配合使用。

85.可选地,如图6和图7所示,传动机构25还包括轴套253,轴套253套接在导向辊24的第一端,螺母252与轴套253固定连接。这样,滑块能够基于轴套253实现与导向辊24的连接。其中,轴套253与导向辊24的第一端固定连接,以实现轴套253与导向辊24之间作用力的平稳传递,当然,轴套253也可以与导向辊24的第一端可旋转连接,本技术实施例对此不做限

定。

86.可选地,当传动机构25包括导向轴254时,螺母252的侧壁具有凸起,凸起具有导向孔,导向轴254穿过导向孔,且导向轴254的长度大于导向孔的长度。这样,当螺母252沿丝杠251的长度方向移动时,导向轴254能够起到导向和限位的作用,以提高螺母252的移动精度,同时避免螺母252产生不必要的晃动。

87.可选地,传动机构25还包括滚珠,螺母252具有与内螺纹连通的回路,滚珠排布在螺母252与丝杠251形成的螺形空间和回路中,螺母252沿丝杠251的长度方向移动时,滚珠能够在螺形空间和回路中循环滚动。这样,滚珠能够减小丝杠251与螺母252之间的摩擦力,因而增强了螺母252相对于丝杠251移动时的灵活性。

88.接下来,在传动机构25包括丝杠251的情况下,对调节旋钮26的轴向与丝杠251的长度方向的相对位置情况进行介绍。

89.在一些实施例中,如图7所示,调节旋钮26的轴向与丝杠251的长度方向共线,且调节旋钮26与丝杠251的端部固定连接。这样,调节旋钮26旋转时能够带动与之固定连接的丝杠251一同旋转。

90.可选地,调节旋钮26与丝杠251的端部通过联轴器固定连接,当然也可以通过其他方式固定连接。

91.在另一些实施例中,调节旋钮26的轴向与丝杠251的长度方向平行。可选地,传动机构25还包括第二齿轮259和第三齿轮2510,第二齿轮259沿轴向与调节旋钮26固定连接,第三齿轮2510沿轴向与丝杠251的一端固定连接,第二齿轮259与第三齿轮2510啮合。其中,在本实施例中,第二齿轮259和第三齿轮2510均为圆柱齿轮。这样,调节旋钮26旋转时带动第二齿轮259旋转,第二齿轮259带动与之啮合的第三齿轮2510旋转,进而第三齿轮2510带动丝杠251一同旋转。进一步地,由于第二齿轮259和第三齿轮2510均为圆柱齿轮,因而第二齿轮259的轴向与第三齿轮2510的轴向平行,以便于适应调节旋钮26的轴向与丝杠251的长度方向平行的情况。

92.可选地,第二齿轮259与第三齿轮2510均为直齿圆柱齿轮,直齿圆柱齿轮承载能力强,便于加工生产。在一些实施例中,第二齿轮259与第三齿轮2510均为斜齿圆柱齿轮,这样,齿轮啮合性能好,运行较为平稳,能够保证更为恒定的传动比。

93.在又一些实施例中,调节旋钮26的轴向与丝杠251的长度方向垂直。相应地,传动机构25包括上述实施例中的第二齿轮259和第三齿轮2510,其中第二齿轮259和第三齿轮2510均为锥齿轮。这样,锥齿轮能够实现互相垂直的两轴之间的传动。

94.可选地,第二齿轮259与第三齿轮2510均为直齿锥齿轮,其优点与上述直齿圆柱齿轮的优点相同或相似。在一些实施例中,第二齿轮259与第三齿轮2510均为斜齿锥齿轮,其优点与上述斜齿圆柱齿轮相同或相似,本技术实施例对此不再赘述。

95.在又一些实施例中,调节旋钮26的轴向与丝杠251的长度方向为任意锐角,相应地,传动机构25包括上述实施例中的第二齿轮259与第三齿轮2510,其中第二齿轮259与第三齿轮2510均为锥齿轮。这样,锤齿轮的参数根据实际情况进行选取,以适应调节旋钮26的轴向与丝杠251的长度方向之间的夹角。

96.需要说明的是,由于投影屏幕2所处的空间环境不同,因而调节旋钮26的限位位置以调节旋钮26的轴向会根据投影屏幕2所处的空间环境进行适应性调整,相应地,调节旋钮

26的轴向与丝杠251的长度方向之间的位置关系会发生适应性改变,进而第二齿轮259与第三齿轮2510的类型可以选用上述任一实施例中的类型。

97.接下来,对包括蜗轮256和蜗杆255的传动机构25进行详细介绍。

98.在一些实施例中,如图8所示,传动机构25包括蜗杆255和蜗轮256;蜗杆255的长度方向与第一导向槽211的长度方向平行,且蜗杆255可旋转的限位在基座21上,蜗杆255与调节旋钮26连接,调节旋钮26能够带动蜗杆255沿自身的圆周方向旋转;蜗轮256沿轴向限位在导向辊24的第一端,蜗杆255与蜗轮256啮合。

99.这样,调节旋钮26旋转时能够带动蜗杆255旋转,进而通过蜗杆255带动与之啮合的蜗轮256沿蜗杆255的长度方向滚动,由于蜗轮256沿轴向限位在导向辊24的第一端,因而蜗轮256在滚动时能够带动导向辊24沿蜗杆255的长度方向产生移动量,进一步地,由于蜗杆255的长度方向与第一导向槽211的长度方向平行,因而能够保证导向辊24同时沿第一导向槽211的长度方向产生移动量。

100.可选地,基座21上固定有两个限位套,两个限位套分别套在蜗杆255的螺旋齿的两侧,且两个限位套与蜗杆255之间能够旋转。这样,两个限位套能够支撑蜗杆255,且能够保证蜗杆255沿自身的圆周方向进行旋转。示例地,蜗杆255与限位套之间接触的部位设置有润滑油,以保证蜗杆255旋转时的灵活性。

101.可选地,蜗轮256与导向辊24的第一端固定连接,这样,当蜗轮256滚动时能够带动导向辊24一同滚动,同时蜗轮256与导向辊24的固定连接处能够实现力的平稳传送。当然,在另一些实施例中,蜗轮256可转动地限位在导向辊24的第一端,这样,由于蜗轮256与导向辊24之间为可旋转连接,因而蜗轮256沿蜗杆255的长度方向滚动时,能够使导向辊24保持平移状态。

102.接下来,在传动机构25包括蜗杆255和蜗轮256的情况下,对调节旋钮26的轴向与蜗杆255的长度方向的相对位置情况进行介绍。

103.在一些实施例中,如图8所示,调节旋钮26的轴向与蜗杆255的长度方向共线,且调节旋钮26与蜗杆255的端部固定连接。这样,调节旋钮26旋转时能够带动与之固定连接的蜗杆255一同旋转。其中,调节旋钮26与蜗杆255之间的连接方式和调节旋钮26与丝杠251之间的连接方式相同或相似,本技术实施例对此不做赘述。

104.在另一些实施例中,如图9所示,调节旋钮26的轴向与蜗杆255的长度方向平行。可选地,传动机构25还包括第四齿轮2511和第五齿轮2512,第四齿轮2511沿轴向与调节旋钮26固定连接,第五齿轮2512沿轴向与蜗杆255的一端固定连接,第四齿轮2511与第五齿轮2512啮合。其中,在本实施例中,第四齿轮2511与第五齿轮2512均为圆柱齿轮。这样,调节旋钮26旋转时带动第四齿轮2511旋转,第四齿轮2511带动与之啮合的第五齿轮2512旋转,进而第五齿轮2512带动蜗杆255一同旋转。进一步地,由于第四齿轮2511和第五齿轮2512均为圆柱齿轮,因而第四齿轮2511的轴向与第五齿轮2512的轴向平行,以便于适应调节旋钮26的轴向与蜗杆255的长度方向平行的情况。

105.在又一些实施例中,如图10所示,调节旋钮26的轴向与蜗杆255的长度方向垂直。相应地,传动机构25包括上述实施例中的第四齿轮2511和第五齿轮2512,其中第四齿轮2511和第五齿轮2512均为锥齿轮。这样,锥齿轮能够实现互相垂直的两轴之间的传动。

106.在又一些实施例中,调节旋钮26的轴向与蜗杆255的长度方向为任意锐角,相应

地,传动机构25包括上述实施例中的第四齿轮2511和第五齿轮2512,其中第四齿轮2511和第五齿轮2512均为锥齿轮。这样,锤齿轮的参数根据实际情况进行选取,以适应调节旋钮26的轴向与蜗杆255的长度方向之间的夹角。

107.本技术实施例中,为了保证导向辊24移动时的平稳性,在一些实施例中,导向辊24的第二端同样设置有传动机构25。当传动机构25包括蜗杆255和蜗轮256时,蜗轮256沿轴向限位在导向辊24的第二端,当传动机构25包括丝杠251时,丝杠251与导向辊24的第二端螺纹连接。这样,导向辊24的两端均设置有传动机构25,进而能够控制导向辊24的两端同步移动,以保证导向辊24整体移动的平稳性。

108.需要说明的是,上述两个传动机构25控制导向辊24上对应的端部的移动方向可以相同也可以不同,也即是导向辊24的一端朝向幕片23移动,导向辊24的另一端远离幕片23移动,或者导向辊24的两端均朝向幕片23移动或远离幕片23移动;另外,上述两个传动机构25控制导向辊24上对应的端部的移动量可以相同也可以不同。这样,在幕片23发生左右摆动的情况下,幕片23左侧和右侧的摆动方向不同,摆动量也会不同,因而能够基于幕片23左侧和右侧的不同的摆动量以及摆动方向分别对应控制两个传动机构25包括的的调节旋钮26的旋转时间和旋转方向,以使导向辊24上对应的两个端部具有不同的移动量和移动方向,以适应实际中对幕片23左右摆动情况的矫正。

109.在另一些实施例中,如图11所示,传动机构25还包括第一齿轮257和齿条258,第一齿轮257沿轴向限位在导向辊24的第二端,齿条258固定在基座21上,齿条258的长度方向与第一导向槽211的长度方向平行,且与第一齿轮257啮合。

110.这样,在调节旋钮26通过蜗轮256基于导向辊24的第一端驱动导向辊24滚动时,第一齿轮257与导向辊24的第二端固定连接,从而导向辊24会带动固定在自身第二端的第一齿轮257一同滚动,进而第一齿轮257能够沿与之啮合的齿条258的长度方向滚动。由于齿条258的长度方向与第一导向槽211的长度方向平行,因而能够确保第一齿轮257沿齿条258的长度方向滚动的同时产生沿第一导向槽211的长度方向的位移量,进一步地,第一齿轮257能够对导向辊24起到导向作用,使导向辊24的第二端产生与第一端同步的沿第一导向槽211的长度方向的位移量。

111.在调节旋钮26通过丝杠251基于导向辊24的第一端驱动导向辊24移动时,第一齿轮257可旋转地套在导向辊24的第二端,由于第一齿轮257还与齿条258啮合,因而导向辊24移动时会带动套在自身第二端的第一齿轮257一同产生移动量,同时齿条258促使第一齿轮257沿着齿条258的长度方向滚动,进而第一齿轮257能够沿与之啮合的齿条258的长度方向滚动。同理,第一齿轮257能够使导向辊24的第二端产生与第一端同步的沿第一导向槽211的长度方向的位移量。

112.在一些实施例中,传动机构25还包括固定螺母,固定螺母与导向辊24螺纹连接,固定螺母位于基座21与丝杠251之间,或位于基座21上远离丝杠251的一侧,固定螺母能够压紧在基座21上,以对导向辊24进行限位。这样,当幕片23的俯仰角度被矫正时,控制调节旋钮26停止转动,并扭转固定螺母以将固定螺母压紧在基座21上,进而能够使导向辊24保持静止状态。

113.需要说明的是,当传动机构25包括蜗轮256时,固定螺母位于基座21与蜗轮256之间,或位于基座21上远离蜗轮256的一侧。

114.可选地,固定螺母的数量为两个,两个固定螺母分别靠近导向辊24的两端,以便于对导向辊24的两端限位。当然,为了实现导向辊24的限位,传动机构25还可以包括其他限位结构,本技术实施例对此不做限定。

115.在一些实施例中,如图12所示,控制机构22包括卷曲组件221和升降组件222;卷曲组件221限位在基座21上,幕片23的第一侧边与卷曲组件221固定连接,卷曲组件221能够沿自身的圆周方向旋转以控制幕片23收起;升降组件222的第一端与基座21固定连接,升降组件222的第二端与幕片23上与第一侧边相对的第二侧边固定连接,升降组件222能够控制幕片23展开。这样,在使用投影设备时,升降组件222将卷曲组件221上的幕片23展开,以便于幕布接收光学引擎1出射的光束;当停止使用投影设备时,卷曲组件221能够沿自身的圆周方向旋转,进而控制幕片23卷曲在卷曲组件221上以实现幕片23的收起,从而减少投影屏幕2所占空间。

116.在一些实施例中,幕片23的背面,也即是幕片23朝向控制机构22的一面设置有防护涂层,这样,防护涂层能够避免幕片23处于卷曲状态时,幕片23的背面与幕片23的正面直接接触,从而能够避免幕片23的背面与正面的互相摩擦而导致幕片23的磨损,从而延长幕片23的使用寿命。其中,防护涂层为柔性颗粒组成的涂层,或胶状涂层,本技术实施例对此不作限定。防护涂层用纳米材料制成,纳米材料具有良好的韧性、抗冲击性、热稳定性,进而防护涂层与幕片23接触后,也能够提高幕片23的平整度、抗风性和稳定性,且能够延长幕片23的寿命。

117.在一些实施例中,导向辊24压紧在幕片23上时,存在固定不动,也存在能够绕着自身圆周方向转动的状态。在导向辊24能够转动的情况下,当卷曲组件221控制幕片23卷曲,或升降组件222控制幕片23展开时,导向辊24能够进行转动,从而能够减小导向辊24与幕片23之间的摩擦力,防止导向辊24与幕片23之间产生摩擦而造成对幕片23的损害。

118.当然,当卷曲组件221控制幕片23卷曲,或升降组件222控制幕片23展开时,为了防止摩擦,控制导向辊24远离幕片23,进而能够避免导向辊24与幕片23的直接接触。可选地,在升降组件222展开幕片23的过程中,控制导向辊24远离幕片23。当幕片23展开在控制机构22上时,控制导向辊24压紧在幕片23上,以限定幕片23的俯仰角度。在卷曲组件221卷曲幕片23的过程中,移开原本压紧在幕片23上的导向辊24,以避免导向辊24与幕片23的直接接触而产生摩擦。进一步地,在下次使用投影屏幕2时,使导向辊24保持原先的位置,当幕片23又一次展开在控制机构22上时,继续控制导向辊24压紧在幕片23上。

119.需要说明的是,为了实现压紧在幕片23上的导向辊24能够绕着自身的圆周方向转动,导向辊24与蜗轮256之间、导向辊24与滑块包括的螺母252,或者导向辊24与第一齿轮257之间均为可旋转连接。

120.当然,在一些实施例中,导向辊24为滚筒式导向辊24,滚筒式导向辊24包括中心轴和滚筒,中心轴的两端与蜗轮256、丝杠251或第一齿轮257连接,滚筒可旋转的套在中心轴上。这样,滚筒能够绕着中心轴转动。其中,滚筒为空心圆柱状滚筒,或空心棱柱状滚筒。

121.在一些实施例中,导向辊24上设置有防护涂层,这样,防护涂层能够避免导向辊24与幕片23的直接接触,从而在幕片23与导向辊24之间产生相对运动时,避免导向辊24的表面因不光滑等原因划伤幕片23,从而延长幕片23的使用寿命。其中,防护涂层为柔性颗粒组成的涂层或胶状涂层。

122.在一些实施例中,当导向辊24呈条状结构时,导向辊24的长度方向与卷曲组件221的轴向平行。这样,通过导向辊24对幕片23的压紧,能够保证幕片23的平整性,避免因导向辊24的存在而造成幕片23扭曲的现象。

123.在一些实施例中,如图12所示,在水平方向上,幕片23与卷曲组件221之间的交线位于升降组件222的第一端和第二端之间时,导向辊24在幕片23上靠近升降组件222的一侧对幕片23进行压紧。这样,幕片23与卷曲组件221之间的交线位于升降组件222的第一端和第二端之间时,由于幕片23的第一侧边与卷曲组件221固定连接,幕片23的第二侧边与升降组件222的第二端固定连接,因而幕片23与卷曲组件221之间的交线靠近幕片23的第一侧边,这样,相对于竖直方向,幕片23朝向升降组件222的方向倾斜。进一步地,位于幕片23上靠近升降组件222的一侧的导向辊24能够压紧并推动幕片23,使幕片23远离升降组件222,从而能够实现对幕片23俯仰角度的矫正。

124.其中,幕片23与卷曲组件221之间的交线为卷曲在卷曲组件221上的幕片23在即将离开卷曲组件221位置处所形成的一条沿着卷曲组件221长度方向的线,也即是幕片23的展开部分与卷曲组件221相切处的一条沿着卷曲组件221长度方向的线。

125.需要说明的是,升降组件222包括横梁2221和多组支架,每组支架包括第一支撑杆2222和第二支撑杆2223,第一支撑杆2222的第一端与基座21连接,第一支撑杆2222的第二端与第二支撑杆2223的第一端连接,第二支撑杆2223的第二端与横梁2221沿长度方向的一条侧边连接。同时,横梁2221沿长度方向的另一条侧边与幕片23的第二侧边固定连接,且横梁2221的长度等于幕片23的第二侧边的长度,这样,横梁2221沿长度方向对幕片23进行全面限位,从而保证幕片23的平整性。本实施例中,升降组件222的第二端具体为横梁2221上与幕片23固定连接的一条侧边。

126.还需要说明的是,如图13所示,相较于图5,横梁2221与水平面的夹角会因为幕片23的拉扯力而发生变化,也即是横梁2221上沿长度方向的两条侧边在竖直方向上的相对位置会因为幕片23的拉扯力而发生变化,因而幕片23与卷曲组件221之间的交线、升降组件222的第一端和第二端这三者的位置关系会因为横梁2221的变化而产生变化,因而横梁2221会在一定程度上影响到导向辊24的设置。

127.在另一些实施例中,如图14所示,在水平方向上,幕片23与卷曲组件221之间的交线位于靠近升降组件222的第二端的一侧时,导向辊24在幕片23上远离升降组件222的一侧对幕片23进行压紧。这样,幕片23与卷曲组件221之间的交线位于升降组件222上靠近第二端的一侧时,由于幕片23的第一侧边与卷曲组件221固定连接,幕片23的第二侧边与升降组件222的第二端固定连接,因而幕片23与卷曲组件221之间的交线靠近幕片23的第一侧边,这样,相对于竖直方向,幕片23朝向远离升降组件222的方向倾斜。进一步地,位于幕片23上远离升降组件222的一侧的导向辊24压紧并推动幕片23,使幕片23靠近升降组件222,从而能够实现对幕片23俯仰角度的矫正。

128.需要说明的是,在以上两个实施例中,升降组件222的倾斜均为升降组件222的第二端朝向幕片23所在方向的倾斜。当升降组件222的倾斜为升降组件222的第二端朝向远离幕片23所在方向的倾斜时,幕片23与卷曲组件221之间的交线位于靠近升降组件222的第一端的一侧,此时,导向辊24在幕片23上远离升降组件222的一侧对幕片23进行压紧。

129.还需要说明的是,在以上两个实施例中,导向辊24矫正的是导向辊24与升降组件

222的第二端之间的区域内的幕片23的俯仰角度,因而导向辊24均设置在靠近卷曲组件221的位置处,以保证对幕片23的大面积调节。

130.在一些实施例中,导向辊24包括两根导辊,两根导辊间隙设计,幕片23穿过两根导辊之间的间隙。这样,在水平方向上,无论是幕片23与卷曲组件221之间的交线位于升降组件222的第一端和第二端之间时的情况,还是幕片23与卷曲组件221之间的交线位于靠近升降组件222的第二端的一侧时的情况,两根导辊中的任一根导辊均能推动并压紧幕片23,从而实现对幕片23俯仰角度的矫正。

131.需要说明的是,升降组件222上升以展开幕片23时,卷曲组件221能够顺时针旋转,也能够逆时针旋转,在卷曲组件221的中心轴线位置固定不变的情况下,顺时针旋转的卷曲组件221与幕片23之间的交线,以及逆时针旋转的卷曲组件221与幕片23之间的交线位置会有所不同,因而幕片23与卷曲组件221之间的交线、升降组件222的第一端和升降组件222的第二端三者的关系会有所不同。

132.在一些实施例中,投影屏幕2还包括可卷曲基板,幕片23粘接在可卷曲基板上,可卷曲基板上远离幕片23的一侧设置有加多个加强筋,每个加强筋的长度方向与可卷曲基板的纵向方向不平行;可卷曲基板的第一侧边与卷曲组件221固定连接,可卷曲基板上与第一侧边相对的第二侧边与升降组件222固定连接,卷曲组件221能够卷曲可卷曲基板,升降组件222能够展开可卷曲基板,可卷曲基板展开时支撑幕片23处于平整状态。

133.这样,多个加强筋能够增强可卷曲基板的强度,同时便于可卷曲基板的卷曲,并且在可卷曲基板处于平整状态时,使可卷曲基板在横向方向上受力均匀,不容易出现波纹和褶皱。由于幕片23粘接在可卷曲基板上,因而幕片23不易出现褶皱和变形,从而提高幕片23的显示效果。

134.在一些实施例中,投影屏幕2还包括柔性载体;幕片23粘接在柔性载体上,柔性载体的第一侧边与卷曲组件221固定连接,柔性载体上与第一侧边相对的第二侧边与升降组件222固定连接,卷曲组件221能够卷曲柔性载体,升降组件222能够展开柔性载体,柔性载体展开时支撑幕片23处于平整状态。

135.这样,在控制机构22通过柔性载体间接拉紧幕片23的同时,柔性载体承担控制机构22的一部分拉紧力,使幕片23不易损坏,从而保证幕片23的平整性。

136.其中,柔性载体为合成布、薄膜等方便卷曲且有承载强度的载体。当柔性载体为合成布时,柔性载体的材料为含有尼龙的合成材料。由于尼龙材料的机械强度高,韧性好,具有较高的抗拉、抗压强度,因此柔性载体在被控制机构22拉紧时不易变形,且表面平整,进而能够提高幕片23的平整性。

137.其中,幕片23与柔性载体之间通过双面胶或胶膜等进行粘接,当然也可以通过其他方式粘接,本技术实施例对此不做限定。

138.在一些实施例中,投影屏幕2同时包括幕片23、可卷曲基板和柔性载体,幕片23粘接在可卷曲基板上,可卷曲基板远离幕片23的一侧粘接在柔性载体上,柔性载体的第一侧边与卷曲组件221固定连接,柔性载体上与第一侧边相对的第二侧边与升降组件222固定连接。

139.在一些实施例中,当控制机构22包括卷曲组件221时,卷曲组件221包括卷曲控制器、卷曲电机和卷筒,卷曲控制器与卷曲电机电连接,卷曲电机固定在基座21上,卷曲电机

的输出轴与卷筒的端部固定连接,幕片23的第一侧边与卷筒固定连接。其中,卷曲控制器能够控制卷曲电机的启停,卷曲电机启动后能够带动卷筒旋转。这样,在卷曲控制器控制卷筒旋转时,能够控制幕片23卷曲在卷筒上。

140.在一些实施例中,如图15所示,投影设备还包括收纳部3,收纳部3用于收纳光学引擎1和投影屏幕2;收纳部3具有透光区31和开口32,光学引擎1出射的光束能够透过透光区31,控制机构22能够控制幕片23穿过开口32以展开。这样,当不使用投影设备时,光学引擎1和投影屏幕2收纳至收纳部3中,便于节省空间。当投影设备处于使用状态时,控制机构22控制幕片23展开,同时光学引擎1投射光束至幕片23上,以使幕片23显示图像。

141.其中,透光区31的中心点到展开后的幕片23所在的平面的垂直距离等于光学引擎1的投射比与幕片23上的显示区域的宽度之间的乘积,显示区域的宽度是指显示区域沿水平方向的尺寸。这样,能够保证光学引擎1出射的光束能够精准地投射到幕片23的显示区域,以保证幕片23上显示画面的清晰性。

142.由于投射比是光学引擎1本身的性能参数,因此光学引擎1的投射比与选取的光学引擎1有关,也即是选取不同的光学引擎1,则投射比不同,进而透光区31的中心点到展开后的幕片23所在的平面的垂直距离也不相同。这样,在实际设置过程中,通过光学引擎1的投射比与显示区域的宽度计算出透光区31的中心点到展开后的幕片23所在的平面的垂直距离,从而可以保证光学引擎1出射的光束能够完整的投影在幕片23的显示区域。

143.可选地,导向辊24位于收纳部3内,这样,导向辊24能够隐藏在收纳部3内,进而增强投影屏幕2的美观性,且可以在幕片23伸出收纳部3之前压紧幕片23。在另一些实施例中,导向辊24位于收纳部3上方,导向辊24设置在不干扰幕片23进行投影画面显示的位置,通常,导向辊24设置在靠近收纳部3,且位于投影画面下缘下方的位置。

144.需要说明的是,当投影屏幕2包括幕片23和柔性载体时,幕片23的尺寸小于柔性载体的尺寸,且幕片23上靠近收纳部3的边缘与收纳部3间隔一定距离,这样,导向辊24位于幕片23的下方,并压紧在柔性载体上,进而能够避免对投影画面的遮挡。

145.接下来,对投影屏幕包括拉紧机构的结构进行详细解释。

146.在一些实施例中,投影屏幕还包括拉紧机构;拉紧机构与卷曲组件固定连接,卷曲组件能够控制拉紧机构卷曲在卷曲组件上;升降组件的第二端与拉紧机构固定连接,升降组件能够控制幕片和拉紧机构同步展开,拉紧机构展开时能够限定幕片的俯仰角度;其中升降组件位于幕片和拉紧机构之间。

147.这样,在幕片和拉紧机构处于展开状态时,由于升降组件位于幕片和拉紧机构之间,因而拉紧机构对升降组件的拉力与幕片对升降组件的拉力保持平衡,这样,拉紧机构能够限定幕片的俯仰角度,同时对幕片的俯仰角度进行校正。

148.在一些实施例中,当升降组件包括横梁时,横梁为薄板状横梁。幕片与横梁上沿长度方向的第一条侧边固定连接,拉紧机构与横梁上沿长度方向的第二条侧边连接,且幕片与拉紧机构分别位于第二支撑杆的两侧。这样,拉紧机构通过拉紧横梁来平衡幕片对横梁的拉紧力,从而限定幕片的俯仰角度。

149.在一些实施例中,卷曲组件包括第一子卷曲组件和第二子卷曲组件;第一子卷曲组件和第二子卷曲组件均与基座连接,第一子卷曲组件和幕片位于升降组件的同一侧,第二子卷曲组件和拉紧机构位于升降组件的同一侧;幕片固定连接在第一子卷曲组件上,第

一子卷曲组件能够控制幕片卷曲在第一子卷曲组件上;拉紧机构固定连接在第二子卷曲组件上,第二子卷曲组件能够控制拉紧机构卷曲在第二子卷曲组件上。

150.这样,由于上述实施例中说明了升降组件位于幕片和拉紧机构之间,因而第一子卷曲组件和幕片位于升降组件的一侧,第二子卷曲组件和拉紧机构位于升降组件的另一侧。进一步地,由于第二子卷曲组件能够控制拉紧机构卷曲在第二子卷曲组件上,因而在幕片前倾后,正向小幅度调整第二子卷曲组件,以实现拉紧机构的进一步卷曲,因而能够增大拉紧机构对升降组件的第二端的拉紧力,以调整幕片的俯仰角度。在幕片后仰后,反向小幅度调整第二子卷曲组件,以实现拉紧机构的轻微展开,因而能够减小拉紧机构对升降组件的第二端的拉紧力,以调整幕片的俯仰角度。同理,在幕片前倾或者后仰后,通过小幅度调整第一子卷曲组件实现幕片的俯仰角度的调整,或者同时小幅度调整第一子卷曲组件和第二子卷曲组件实现幕片的俯仰角度的调整。

151.需要说明的是,第一子卷曲组件对幕片进行独立控制,第二子卷曲组件对拉紧机构进行独立控制,这样便于单独调整幕片对升降组件的第二端的拉紧力,以及单独调整拉紧机构对升降组件的第二端的拉紧力。

152.在一些实施例中,拉紧机构包括辅助辊和拉紧组件;拉紧组件的第一端与升降组件的第二端固定连接,拉紧组件的第二端与卷曲组件固定连接,辅助辊的两端限位在基座上,且压紧在拉紧组件上。

153.这样,由于拉紧组件的第一端与升降组件的第二端固定连接,拉紧组件的第二端与卷曲组件固定连接,因而卷曲组件能够卷曲以收起拉紧组件;升降组件能够升降以展开拉紧组件。卷曲组件能够同时控制幕片和拉紧组件卷曲在卷曲组件上,进而便于幕片和拉紧组件的同步卷曲和展开。另外,由于辅助辊压紧在拉紧组件上,因而能够控制拉紧组件对升降组件的第二端的拉紧力。

154.在一些实施例中,拉紧组件为第一辅助布或者多条第一拉紧绳。在升降组件包括薄板状横梁的情况下,当拉紧组件为第一辅助布时,第一辅助布的一条侧边与横梁上沿长度方向的第二条侧边固定连接,第一辅助布上与一条侧边相对的另一条侧边与卷曲组件固定连接,这样,第一辅助布能够基于横梁拉紧升降组件。当拉紧组件为多条第一拉紧绳时,每条第一拉紧绳之间两两平行,且每条第一拉紧绳的一端可以与横梁上沿长度方向的第二条侧边固定连接,每条第一拉紧绳的另一端与卷曲组件固定连接,这样,多条第一拉紧绳可以基于横梁拉紧升降组件。

155.其中,第一辅助布通过螺钉与横梁固定连接,或者通过其他方式与横梁固定连接。另外,第一辅助布上与横梁固定连接的侧边的长度,以及幕片上与横梁固定连接的侧边的长度均小于或等于横梁的长度,这样,在升降组件的两侧受力更加平衡的条件下,横梁能够对第一辅助布和幕片进行更加全面地限位。

156.其中,当拉紧组件为多条第一拉紧绳时,横梁上可以设置与多个第一拉紧绳一一对应的多个固定孔,每个拉紧绳可以基于对应的一个固定孔与横梁捆绑连接。每条第一拉紧绳两两之间的间距相等,这样,每条第一拉紧绳对横梁的拉紧力均相等,进而能够保证横梁的稳定性,且不会发生偏斜等。

157.需要说明的是,在升降组件包括横梁的情况下,当卷曲组件包括第一子卷曲组件和第二子卷曲组件时,拉紧机构为第二辅助布或者多条第二拉紧绳。在升降组件包括薄板

状横梁的情况下,当拉紧机构为第二辅助布时,第二辅助布与横梁的连接方式、连接位置与第一辅助布与横梁的连接方式、连接位置相同或相似,区别点在于,第二辅助布与第二子卷曲组件固定连接。当拉紧机构为多条第二拉紧绳时,多条第二拉紧绳与横梁的连接方式、连接位置与多条第一拉紧绳与横梁的连接方式、连接位置相同或相似,区别点在于,多条第二拉紧绳与第二子卷曲组件固定连接,本技术实施例对此不再赘述。

158.在一些实施例中,辅助辊呈条状结构,且辅助辊的长度方向与卷曲组件的轴向平行。这样,条状结构的辅助辊便于沿长度方向压紧在拉紧组件上,以对拉紧组件进行大范围限位。进一步地,由于辅助辊的长度方向与卷曲组件的轴向平行,因而辅助辊能够保证拉紧组件的平整性,避免因辅助辊的存在而造成拉紧组件扭曲的现象,进而避免了升降组件的扭曲。

159.其中,辅助辊的横截面形状为圆形或多边形。横截面形状为圆形的辅助辊便于加工,且辅助辊的表面较为圆滑,不易对幕片造成伤害。

160.需要说明的是,辅助辊压紧在拉紧组件上时,为固定不动的状态,或者能够绕着自身沿长度方向的轴线转动。在辅助辊能够转动的情况下,当卷曲组件卷曲以收起拉紧组件,或升降组件控制拉紧组件展开时,辅助辊进行转动,从而能够减小辅助辊与拉紧组件之间的摩擦力,以防止辅助辊与拉紧组件之间产生摩擦而造成对拉紧组件的损害。当然,当卷曲组件卷曲以收起拉紧组件,或拉紧以展开拉紧组件时,为了防止摩擦,将辅助辊远离拉紧组件,以避免辅助辊与拉紧组件的直接接触,且在拉紧组件展开后,通过辅助辊压紧在拉紧组件上,以限定幕片的俯仰角度。

161.在一些实施例中,辅助辊包括中心轴和滚筒,中心轴的两端与基座连接,滚筒可旋转的套在中心轴上。这样,辅助辊压紧在拉紧组件上靠近幕片的一侧。其中,由于滚筒能够绕着中心轴转动,当卷曲组件收起或展开拉紧组件时,拉紧组件与滚筒之间会产生相对运动,进而能够显著减小滚筒与拉紧组件之间的摩擦,从而避免对拉紧组件的磨损,同时提高卷曲组件收起和展开拉紧组件的灵活性。

162.在一些实施例中,辅助辊上设置有润滑涂层,这样,润滑涂层能够避免辅助辊与拉紧组件的直接接触,且能够起到辅助辊与拉紧组件之间的润滑效果。从而辅助辊与拉紧组件之间的相对运动能够更加顺畅,同时能够避免辅助辊的表面因不光滑等原因划伤拉紧组件,从而延长拉紧组件的使用寿命。其中,润滑涂层为柔性颗粒组成的涂层或胶状涂层。

163.在一些实施例中,基座上设置有位置相对的两个第二导向槽,辅助辊的两端分别位于两个第二导向槽内,且能够在外力作用下在第二导向槽内移动,以调整对拉紧组件的压紧力度。这样,在辅助辊与拉紧组件接触后,并继续沿第二导向槽的长度方向移动时,能够推动拉紧组件。由于拉紧组件的第一端与升降组件的第二端固定连接,拉紧组件的第二端与卷曲组件固定连接,且升降组件和卷曲组件均为静止状态,因而辅助辊推动拉紧组件时,能够增大对拉紧组件的压紧力度,从而绷紧拉紧组件,这样,拉紧组件对升降组件的第二端的拉紧力会有一定升高。同理,辅助辊沿着第二导向槽的长度方向远离拉紧组件时,辅助辊对拉紧组件的压紧力度减小,拉紧组件对升降组件的第二端的拉紧力有所下降。

164.需要说明的是,投影屏幕还包括用于控制辅助辊沿第二导向槽的长度方向移动的辅助驱动电机和辅助传动机构,其中,辅助传动机构与本技术实施例中的传动机构的结构相同或相似,本技术实施例对此不做赘述。

165.进一步地,辅助辊能够基于对拉紧组件压紧力度的调整,来改变幕片的俯仰角度,当幕片的俯仰角度被改变至目标俯仰角度时,控制辅助辊停止移动,并固定辅助辊,从而实现对幕片俯仰角度的限定。

166.其中,由于第二导向槽的数量为两个,相应地,基座包括两个支撑板,两个第二导向槽分别设置在两个支撑板上,这样,能够便于辅助辊的两端分别穿过两个第二导向槽。

167.其中,第二导向槽的形状为长条形或椭圆形,或者其他形状,只要能够实现辅助辊在第二导向槽内移动,并固定在第二导向槽上即可,本技术实施例对此不作限定。第二导向槽的宽度略大于辅助辊的横截面的直径或边长。这样,辅助辊可以更加灵活地沿第二导向槽的长度方向移动。

168.在一些实施例中,第二导向槽的长度方向为水平方向或者与水平方向的夹角呈锐角的方向。示例地,当辅助辊在第二导向槽内移动时,能够在水平方向上有移动分量,因而能够调整拉紧组件与辅助辊接触的位置、拉紧组件的第一端,以及拉紧组件的第二端沿水平方向的相对位置关系,从而实现辅助辊对拉紧组件的压紧力度的调整。

169.在一些实施例中,在每个第二导向槽的内壁设置与第二导向槽的内壁紧密贴合的润滑件,这样,能够减小辅助辊与第二导向槽之间的摩擦,并增强辅助辊在第二导向槽内移动的流畅性,同时便于提高辅助辊的移动精度。

170.接下来,对投影屏幕包括调整螺钉的结构进行详细解释。

171.在一些实施例中,当升降组件包括多组支架,每组支架包括第一支撑杆和第二支撑杆时,第一支撑杆的第一端与基座之间,第一支撑杆的第二端与第二支撑杆的第一端之间,以及第二支撑杆的第二端与幕片之间均为可旋转连接,多组支架能够控制幕片展开;第一支撑杆和第二支撑杆中的一者上设置有调整螺钉,且调整螺钉的一端抵接在另一者的侧壁上,调整螺钉用于调整第一支撑杆的第二端和第二支撑杆的第一端的相对位置,以调整幕片的俯仰角度。

172.这样,在幕片处于展开状态时,由于设置在第一支撑杆和第二支撑杆中的一者上的调整螺钉的一端抵接在另一者的侧壁上,因而通过旋转该调整螺钉调整第一支撑杆的第二端和第二支撑杆的第一端的相对位置,进而能够调整第二支撑杆的倾斜角度,由于第二支撑杆的第二端与幕片连接,从而能够调整幕片的俯仰角度。

173.在一些实施例中,支架的组数设置为两组,这样,在靠近卷曲组件的两端的位置处分别设置一组支架,从而两组支架能够基于靠近幕片的一条侧边的两个端部展开幕片。当然,支架的组数也能够设置为三组,这样,在靠近卷曲组件的两端的位置处分别设置一组支架,并在靠近卷曲组件的中间的位置处设置一组支架。这样,三组支架基于靠近幕片的一条侧边的两个端部,以及靠近幕片的该侧边的中心位置处展开幕片。

174.需要说明的是,每组支架包括的第一支撑杆的第一端与基座之间,第一支撑杆的第二端与第二支撑杆的第一端之间,以及第二支撑杆的第二端与幕片之间的可旋转连接处均设置有装配间隙,以便于支架的灵活伸展与折叠。

175.在一些实施例中,每组支架包括第一连接轴,第一支撑杆的第二端设置有第一连接槽,第二支撑杆的第一端伸入第一连接槽,第一支撑杆的第二端和第二支撑杆的第一端通过第一连接轴可旋转连接。调整螺钉的一端基于第一支撑杆的外壁旋进至第一连接槽,并抵接在第二支撑杆的外壁上。这样,第一连接槽与第二支撑杆的第一端的配合便于设置

在第一支撑杆上的调整螺钉能够抵接在第二支撑杆的侧壁上。

176.其中,第一连接槽的槽底面的形状根据第一支撑杆的形状设置。示例地,当第一支撑杆的横截面形状为方形时,第一连接槽的槽底面的形状也为方形,当第一支撑杆的横截面形状为圆形时,第一连接槽的槽底面的形状也为圆形。

177.其中,在第一连接轴的两端分别设置一个固定螺母,每个固定螺母旋紧后分别压紧在第一支撑杆的侧壁。这样,第一连接轴与第一支撑杆固定连接,进而当第二支撑杆绕着第一连接轴旋转时,能够实现第二支撑杆与第一支撑杆之间的角度变化,从而能够实现支架的伸展和折叠。

178.在一些实施例中,第一支撑杆包括杆体和两个第一连接板;杆体的第一端与基座之间可旋转连接,两个第一连接板相对设置在杆体的第二端的端部以形成第一连接槽,至少一个第一连接板上设置有至少一个调整螺钉。这样,由于第二支撑杆的第一端伸入两个第一连接板形成的第一连接槽内,且至少一个第一连接板上设置有至少一个调整螺钉,因而通过旋转第一连接板上设置的调整螺钉,使调整螺钉推动第二支撑杆,从而实现对第二支撑杆和第一支撑杆相对位置的调节。

179.其中,两个第一连接板相对设置,且均与杆体的侧壁固定连接,以形成空间较大的第一连接槽。两个第一连接板分别与杆体焊接,或者分别与杆体一体成型,本技术实施例对比不做限定。

180.其中,两个第一连接板中的任意一个第一连接板上设置有一个调整螺钉,且调整螺钉与第一连接轴不位于同一高度。这样,在旋转调整螺钉时,以第一连接轴为支点,将旋转螺钉抵接在第二支撑杆上并推动第二支撑杆,从而调整第二支撑杆的倾斜角度,以实现对第二支撑杆的第一端和第一支撑杆的第二端的相对位置的调节。

181.当然,在一些实施例中,在任意一个第一连接板上设置两个调整螺钉,两个调整螺钉所连成的直线沿竖直方向,或者与竖直方向呈锐角。在实际使用过程中,通常将两个调整螺钉结合使用。具体地,使其中一个相对位于上方的调整螺钉固定不动,且保持抵接在第二支撑杆的侧壁上的状态,并旋转另一个调整螺钉,使该调整螺钉推动第二支撑杆,这样,控制第二支撑杆朝向垂直于两个调整螺钉的连线方向摆动,从而能够调整第二支撑杆的倾斜角度,以实现对第二支撑杆的第一端和第一支撑杆的第二端的相对位置的调节。

182.当然,在一些实施例中,在任意一个第一连接板上设置三个调整螺钉,三个调整螺钉连接成正三角形。这样,三个调整螺钉能够对第二支撑杆进行三处约束,且三个调整螺钉的端部能够形成一个平面,因而能够有效防止第二支撑杆朝向三个调整螺钉的端部所在平面的随意晃动,从而使第二支撑杆的运动状态更加稳定。

183.需要说明的是,可以在每个第一连接板上均设置一个、两个或三个调整螺钉,由于第二支撑杆的第一端伸入两个第一连接板形成的第一连接槽内,因而两个第一连接板上的调整螺钉对第二支撑杆的推动方向相反,从而能够实现对第二支撑杆倾斜角度的往复调整,进而实现对第二支撑杆的第一端和第一支撑杆的第二端的相对位置的调节。

184.在一些实施例中,第一支撑杆和基座中的一者上设置有调整螺钉,且调整螺钉的一端抵接在另一者的侧壁上,调整螺钉用于调整第一支撑杆的第一端和基座的相对位置。这样,能够通过旋转调整螺钉来调整第一支撑杆与基座的相对位置。

185.在一些实施例中,每组支架还包括第二连接轴;基座上设置有第二连接槽,第一支

撑杆的第一端伸入第二连接槽,第一支撑杆的第一端和基座通过第二连接轴可旋转连接;调整螺钉的一端能够基于基座的外壁旋进至第二连接槽,并抵接在第一支撑杆的外壁上。这样,第二连接槽与第一支撑杆的第一端的配合便于设置在基座的第二连接槽处的调整螺钉能够抵接在第一支撑杆的侧壁上。

186.需要说明的是,第二连接槽的结构与第一连接槽的结构相同或相似,调整螺钉在第二连接槽上的设置方式可与调整螺钉在第一连接槽上的设置方式相同或相似,本技术实施例对此不再赘述。

187.在一些实施例中,当升降组件包括横梁时;第二支撑杆和横梁中的一者上设置有调整螺钉,且调整螺钉的一端抵接在另一者的侧壁上,调整螺钉用于调整第二支撑杆的第二端和横梁的相对位置。这样,通过旋转调整螺钉能够调整第二支撑杆与横梁的相对位置。

188.在一些实施例中,每组支架还包括第三连接轴;横梁上设置有第三连接槽,第二支撑杆的第二端伸入第三连接槽,第二支撑杆的第二端和横梁通过第三连接轴可旋转连接;调整螺钉的一端基于横梁的外壁旋进至第三连接槽,并抵接在第二支撑杆的外壁上。这样,第三连接槽与第二支撑杆的第二端的配合便于设置在横梁的第三连接槽处的调整螺钉能够抵接在第二支撑杆的侧壁上。

189.需要说明的是,第三连接槽的结构与第一连接槽的结构相同或相似,调整螺钉在第三连接槽上的设置方式可与调整螺钉在第一连接槽上的设置方式相同或相似,本技术实施例对此不再赘述。

190.在一些实施例中,投影屏幕还包括调整垫片;调整垫片位于第一连接槽内,且可滑动的套在第一连接轴上,调整垫片夹紧在调整螺钉的一端与第二支撑杆的侧壁之间。这样,调整螺钉直接抵接在调整垫片上,因而调整垫片能够分散调整螺钉的端部施加的推力,因而能够使第二支撑杆的受力更加均匀,且避免了调整螺钉与第二支撑杆的侧壁直接接触而产生的应力集中,以及受力不均匀的现象。

191.其中,调整垫片呈圆形薄片状结构,或者呈方形、三角形或其他形状的结构。需要说明的是,当第一支撑杆包括第一连接板时,为了使第一连接板的任意位置所设置的调整螺钉均能抵接在调整垫片上,调整垫片的形状可以设置成与第一连接板相似的形状。

192.其中,调整垫片的厚度远小于第一支撑杆的第二端和第二支撑杆的第一端之间沿第一连接轴的长度方向的间隙宽度,以便于调整螺钉能够自由调整第一支撑杆与第二支撑杆之间的位置关系。示例地,调整垫片的厚度为该间隙的宽度的六分之一。

193.在一些实施例中,每组支架包括第二连接轴,基座上设置有第二连接槽时,第二连接槽内设置有调整垫片,且调整垫片可滑动的套在第二连接轴上,该调整垫片夹紧在旋进第二连接槽的调整螺钉的一端与第一支撑杆的侧壁之间。另外,调整垫片的作用和形状与上述实施例中的调整垫片的作用和形状相同或相似,本技术实施例对此不再赘述。

194.在一些实施例中,每组支架包括第三连接轴;横梁上设置有第三连接槽时,第三连接槽内也设置有调整垫片,且调整垫片可滑动的套在第三连接轴上,该调整垫片夹紧在旋进第三连接槽的调整螺钉的一端与第二支撑杆的侧壁之间。同样地,调整垫片的作用和形状与上述实施例中的调整垫片的作用和形状相同或相似,本技术实施例对此不再赘述。

195.本技术实施例中,在控制机构撑起幕片时,通过调整调节旋钮带动传动机构运转,进而便于传动机构带动导向辊移动。由于导向辊能够在第一导向槽内移动,因而在导向辊

与幕片接触后,并继续在第一导向槽内移动时,能够推动幕片并压紧在幕片上,以限定幕片的俯仰角度。这样能够通过导向辊矫正幕片的位置,进而能够避免幕片上显示的画面出现畸变、模糊失真等问题,从而提高投影屏幕的显示效果。在使用投影设备时,升降组件将卷曲组件上的幕片展开,以便于幕布接收光学引擎出射的光束;当停止使用投影设备时,卷曲组件能够控制幕片卷曲在卷曲组件上,从而减少投影屏幕所占空间。

196.以上所述仅为本技术实施例的说明性实施例,并不用以限制本技术实施例,凡在本技术实施例的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术实施例的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。