1.本发明涉及一种烧结烟气处理技术,特别涉及一种用二氧化氯对烧结烟气进行氧化脱硝的方法,具体而言,涉及在低温条件下,在吸收塔内对烧结烟气同步脱硫脱硝的方法,属于钢铁冶金烧结烟气处理技术领域。

背景技术:

2.烧结工序作为钢铁企业重要的工艺单元之一,为高炉炼铁提供优质烧结矿,其地位及作用明显,但烧结工序带来的环保问题亦不容忽视。烧结烟气排放量大,含有的有毒有害物质浓度高。据统计,烧结烟气含有的so2、no

x

排放分别占钢铁企业排放量的40%-60%、50%-55%。

3.为加强环境保护,各国对烧结烟气的排放浓度提出了严格的要求;而作为大气污染物特别排放限值的地域,对烧结烟气的排放浓度提出了更高的标准。因此,强化烧结烟气治理、选择适宜合理的烧结烟气脱硫脱硝一体化综合治理的工艺技术方案既是企业生存和发展的必要条件,更是企业保护环境、创建和谐社会和城市钢厂的责任和义务。

4.当前,烧结烟气处理脱硫采用的工艺主要是湿法和半干法,吸收剂有氨水、石灰石浆液、消化石灰、氧化镁浆液、活性炭吸附工艺。

5.烧结烟气脱硝技术难度大,目前还没有一种公认的投资适中、运行成本低、运行稳定的脱硝工艺;烧结烟气脱硝工艺主要有:选择性催化还原(scr)、选择性非催化还原(sncr)、催化氧化、活性炭、等离子法等脱硝技术进行。

6.活性炭脱硫脱硝工艺,其原理为:烧结烟气经脱硫(物理吸附)后,向烟气中通入还原剂nh3,将烟气中的no

x

还原为无害的氮气(n2)和水(h2o)。缺点是:脱硝效率低(单塔效率30-40%),配置双塔可提高脱硝效率,但系统阻力增大;投资、运行成本高,设备庞大且造价高;操作管理难度大;腐蚀问题突出,外围系统复杂;活性炭反复使用后吸附率降低,消耗大,活性炭解析(需加热至400-450℃)、再生能耗较高;存在氨逃逸等问题。

7.循环流化床脱硫 scr脱硝工艺,其原理为:烧结烟气经脱硫(so2与消石灰反应生成亚硫酸钙)后,在一定温度(200-400℃,需对烟气进行加热)和催化剂存在的情况下,向烟气中通入还原剂nh3,将烟气中的no

x

还原为无害的氮气(n2)和水(h2o)。缺点是:流程长,工艺复杂,占地面积大,系统阻力大,运行投资成本高;烟气中粉尘及高浓度so2对催化剂会引起中毒堵塞,其活性逐渐降低,更换催化剂成本较高;对烟气加热所需热能较大;存在氨逃逸问题;废旧催化剂为固体危废。

8.完全湿法(钙剂等)脱硫 臭氧氧化吸收脱硝工艺,其原理为:no被o3氧化成no2,no2与塔内石灰石浆液发生反应生成亚硝酸、亚硝酸钙,so2与石灰石浆液反应生成亚硫酸钙。缺点是:脱硝效率低,亚硝酸、亚硝酸钙溶于水,易饱和,烟囱出口存在no2逃逸问题,副产物亚硝酸钙溶液对水体、土壤造成二次污染。

9.干法脱硫 臭氧氧化吸收脱硝工艺,其原理为:no被o3氧化成no2,no2与塔内石灰石浆液发生反应生成亚硝酸、亚硝酸钙,so2与石灰石浆液反应生成亚硫酸钙。缺点是:脱硝效

率在85%左右,在烧结生产不稳定、烧结工艺调整调整时,不能满足烧结烟气中氮氧化物的超低排放要求;此外,脱硫副产物以亚硫酸钙为主,由于亚硫酸钙存在不稳定性,此类副产物难以处理,同时副产物产量显著增加给固废处置带来压力。

10.现有的烧结烟气脱硫脱硝技术,存在着脱硝效率低,不能满足烧结烟气处理的要求。

技术实现要素:

11.本发明的目的是提供一种用二氧化氯对烧结烟气进行氧化脱硝的方法,主要解决现有烧结烟气脱硫脱硝过程中脱硝效率低的问题。

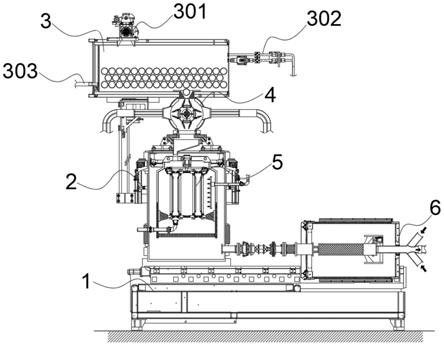

12.本发明方法的技术思路是提高一氧化氮氧化成二氧化氮的工作效率,生产的二氧化氮迅速被氢氧化钙吸收,进而提高了脱硝效率,其实施过程是在采用“循环流化床脱硫工艺”脱除so2基础上,不需对烟气进行加热,在事先加湿喷石灰粉的吸收塔入口烟道适宜位置装上气态二氧化氯发生器,其产生气态二氧化氯氧化法脱硝,即利用气态二氧化氯作为氧化剂,与烟气中的氮氧化物(主要是no)发生化学反应,生成no2、n2o5等高价态氮氧化物,后续随脱硫系统被碱性吸收剂吸收去除,从而达到去除氮氧化物的脱硝方法;工艺流程为“烧结机

→

机头电除尘器

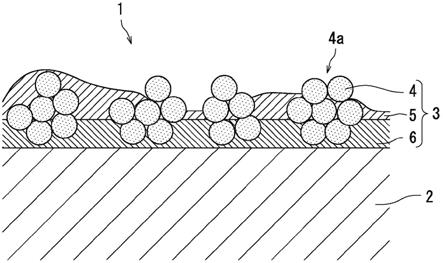

→

主抽风机

→

脱硝剂(气态二氧化氯)

→

脱硫剂

→

事先加湿喷石灰粉的吸收塔

→

布袋除尘器

→

引风机

→

烟囱排放”。

13.本发明的技术方案是,一种用二氧化氯对烧结烟气进行氧化脱硝的方法,包括以下步骤:

14.1)机头电除尘,在烧结机抽风烧结生产烧结矿的过程中,通过配置在烧结机的主抽风机入口前的机头电除尘器对烧结烟气进行电除尘,控制机头电除尘器出口烟气中粉尘浓度≤50mg/m3;

15.2)对烧结烟气进行脱硫脱硝处理,先在经机头电除尘处理后烧结烟气通入二氧化氯气体,二氧化氯气体与烧结烟气中氮化物发生氧化反应,接着将烧结烟气通过管道输送至吸收塔,控制进入吸收塔的烧结烟气温度为85-120℃;在吸收塔顶部喷入活性石灰粉、水和亚氯酸钠,亚氯酸钠的加入量为活性石灰粉质量的0.1—0.3%,烧结烟气和活性石灰粉、水接触发生反应,烧结烟气中硫化物进脱硫处理后转化为亚硫酸钙、硫酸钙,烧结烟气中氮化物进脱硫处理后转化亚硝酸钙、硝酸钙,完成对烧结烟气的脱硫、脱硝处理,烧结烟气经脱硫脱硝后的产物组物及含量为:亚硫酸钙5-10%,硫酸钙30-50%,亚硝酸钙2-6%,硝酸钙5-10%,碳酸钙20-40%;

16.3)对烧结烟气进行布袋除尘,经脱硫脱硝处理后的烧结烟气输送至布袋除尘器进行除尘;控制布袋除尘器出口烟气中粉尘浓度≤5mg/m3。

17.进一步,对烧结烟气进行脱硫脱硝处理,控制二氧化氯与烧结烟气中no摩尔比为1.50~2.00,no氧化成no2的效率最佳,烧结烟气中no

x

质量浓度≤35mg/m3;

18.进一步,对烧结烟气进行脱硫脱硝处理,脱硫副产物中硫酸钙的质量含量占脱硫副产物中硫酸钙和亚硫酸钙的质量之和的比例≥97%。

19.进一步,对烧结烟气进行脱硫脱硝处理,烧结烟气脱硫率≥98%、烧结烟气脱硝效率≥90%。

20.进一步,对烧结烟气进行脱硫脱硝处理后,烧结烟气中二氧化硫的质量体积浓度

≤15mg/m3、氮氧化物的质量体积浓度≤35mg/m3;远低于烧结烟气超低排放标准,即,烧结烟气中二氧化硫的质量体积浓度≤35mg/m3、氮氧化物的质量体积浓度≤50mg/m3的要求。

21.本发明方法基于申请人如下研究:在主抽风机入口前配置电除尘器;含尘气体在通过高压电场进行电离的过程中,使尘粒荷电,并在电场力的作用下,使带电尘粒向极性相反的电极移动,沉淀在电极上,从而将尘粒从含尘气体中分离出来,然后通过振打电极的方法使粉尘降落到除尘器下部的集料斗内,实现控制机头电除尘器出口烟气中粉尘浓度≤50mg/m3;

22.二氧化氯气体通过二氧化氯反应器装置制备,以氯酸钠、盐酸等为主要原料,按一定的配比加入到核心反应器中,发生化学反应并生成气态二氧化氯的发生设备,主要反应式2naclo3 4hcl=2clo2↑

cl2↑

2nacl 2h2o,产出的二氧化氯气体呈黄色或淡黄色,二氧化氯气体中水的质量分数≤6%;二氧化氯气体的体积浓度≤8%,即,每立方米气体中所含二氧化氯气体的体积分数≤8%(v/v)。

23.对烧结烟气进行脱硝处理,即去除烧结烟气中的no,第一步,是no氧化成no2,其化学反应式为no 2clo2→

4no2 cl2,其工艺方法是控制适宜的clo2浓度(clo2/no摩尔比为1.50~2.0),因clo2不与烟气中so2、co反应,仅与烧结烟气中氮氧化物的主要组分no(占烧结烟气中氮氧化物90%以上)反应,no快速被氧化成no2(根据反应动力学的研究,该反应速率常数最大,反应在0.3秒内即可完成);第二步no2脱除,no2与ca(oh)2的反应转化为可以瞬间完成的离子型反应,即在事先加湿喷石灰粉的吸收塔内发生3no2 h2o ca(oh)2→

ca(no3)2;与此同时发生了脱硫反应,其反应方程式ca(oh)2 so2→

caso3·

1/2h2o 1/2h2o。从而达到地so2、no2脱除。

24.进一步地,一般地脱硫脱硝实现了上述步骤后,就不再进行处理,这样起副产物的利用就是难题,尤其caso3·

1/2h2o是极其不稳定地物质,目前是填埋处理,本专利添加了亚氯酸钠催化剂,进一步促进caso3·

1/2h2o转化,在催化剂的作用下吸收塔内发生2no2 ca(oh)2 caso3→

ca(no3)2 caso4 h2o反应,caso3易转化为caso4,而caso4是建筑材料常用的原料。

25.本发明相比现有技术具有如下积极效果:1、本发明方法烧结烟气脱硫率≥98%、烧结烟气脱硝效率≥90%,经脱硫脱硝处理后的烧结烟气中二氧化硫的质量体积浓度≤15mg/m3、氮氧化物的质量体积浓度≤35mg/m3;远低于烧结烟气超低排放标准,即,烧结烟气中二氧化硫的质量体积浓度≤35mg/m3、氮氧化物的质量体积浓度≤50mg/m3的要求;现有的烧结烟气脱硫脱硝技术,存在着脱硝效率低,不容易满足烧结烟气处理的要求。2、本发明方法为低温半干式方法,不需对烟气进行加热,在烧结烟气常规温度80~150℃下即可完成脱除吸收反应,且不存在湿式吸收方法亚硝酸钙溶液对水体、土壤造成污染等问题,烧结烟囱出口无no2逃逸问题。3、本发明方法采用二氧化氯充分氧化一氧化氮,能够使得氢氧化钙充分的吸收,进而减少了氢氧化钙的消耗,和减少脱硫灰的产出,进而降低生产成本和减轻脱硫灰处置压力。4、本发明效果是系统简洁,工艺简单,占地小,投资少,运行成本低;操作控制简单,可靠性高,负荷适应性好。

具体实施方式

26.下面结合具体实施例,进一步阐明本发明,应理解下述具体实施例仅用于说明本

发明而不用于限制本发明的范围。

27.实施例1,对450m2烧结机产生的烧结烟气进行脱硫脱硝处理,二氧化氯气体通过型号elhl-8为二氧化氯反应器装置制备。

28.一种用二氧化氯对烧结烟气进行氧化脱硝的方法,包括以下步骤:

29.1)机头电除尘,在烧结机抽风烧结生产烧结矿的过程中,通过配置在烧结机的主抽风机入口前的机头电除尘器对烧结烟气进行电除尘,控制机头电除尘器出口烟气中粉尘浓度≤50mg/m3;

30.2)对烧结烟气进行脱硫脱硝处理,先在经机头电除尘处理后烧结烟气通入二氧化氯气体,二氧化氯气体与烧结烟气中氮化物发生氧化反应,接着将烧结烟气通过管道输送至吸收塔,控制进入吸收塔的烧结烟气温度为85-120℃;在吸收塔顶部喷入活性石灰粉、水和亚氯酸钠,亚氯酸钠的加入量为活性石灰粉质量的0.1—0.3%,烧结烟气和活性石灰粉、水接触发生反应,烧结烟气中硫化物进脱硫处理后转化为亚硫酸钙、硫酸钙,烧结烟气中氮化物进脱硫处理后转化亚硝酸钙、硝酸钙,完成对烧结烟气的脱硫、脱硝处理,烧结烟气经脱硫脱硝后的产物组物及含量为:亚硫酸钙5-10%,硫酸钙30-50%,亚硝酸钙2-6%,硝酸钙5-10%,碳酸钙20-40%;

31.3)对烧结烟气进行布袋除尘,经脱硫脱硝处理后的烧结烟气输送至布袋除尘器进行除尘;控制布袋除尘器出口烟气中粉尘浓度≤5mg/m3。

32.本发明实施例烧结烟气参数见表1。

33.表1本发明实施例烧结烟气参数

[0034][0035]

本发明方法操作简洁,可靠性高,设备负荷适应性好;实施例,烧结烟气脱硫率为99.76%、烧结烟气脱硝效率为93.33%,较已公开的的脱硝率为85%有较大幅度的提高,经脱硫脱硝处理后的烧结烟气中二氧化硫浓度平均为5mg/m3,氮氧化物浓度平均为20mg/m3,达到了本发明烧结烟气中二氧化硫的质量体积浓度≤15mg/m3、氮氧化物的质量体积浓度≤35mg/m3;远低于烧结烟气超低排放标准,即,烧结烟气中二氧化硫的质量体积浓度≤35mg/m3、氮氧化物的质量体积浓度≤50mg/m3的要求。

[0036]

本发明由于二氧化氯气体氧化一氧化氮充分,能够使得氢氧化钙充分的吸收,未增加原有的石灰消耗,也未增加脱硫灰的产生。

[0037]

除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。