1.本发明涉及一种对电子部件等进行散热的散热器及电子部件封装体。

背景技术:

2.以往,此类发明中,例如有如专利文献1中记载的散热装置,所述散热装置具备基底部、从该基底部的左右端向上方突出的突片、从所述各突片向外突出的多个翅片及在左右的突片之间安装于基底部上的功率晶体管,所述散热装置构成为大致

コ

字形。

3.现有技术文献

4.专利文献

5.专利文献1:日本实开昭59

‑

103496(参考图1)

技术实现要素:

6.发明要解决的技术课题

7.然而,根据上述以往技术,所述多个翅片从所述各突片向外突出,因此水平方向的整体尺寸变大,而需要宽敞的设置空间。并且,不得不形成复杂形状的多个翅片,而有待于在制造方面进行改善。因此,考虑省略掉多个翅片,但这样有可能使散热性能下降。

8.用于解决技术课题的手段

9.鉴于这种问题,本发明为具备以下结构的散热器。

10.一种散热器的特征在于,具备:板状的基底部,将一侧的面作为电子部件接触面并将相反侧的面作为散热面;及两个散热片,设置于所述基底部中所述散热面连续的方向的一端侧和另一端侧,所述两个散热片各自具有:侧壁部,从所述散热面突出;及顶壁部,从所述侧壁部的突端侧朝向另一个散热片突出且在与所述散热面之间确保有内部空间,两个所述顶壁部在它们之间确保连通所述内部空间与外部空间的通气道而相隔。

11.发明效果

12.本发明构成为如以上所说明,因此能够通过简单又省空间的形状来获得良好的散热性能。

附图说明

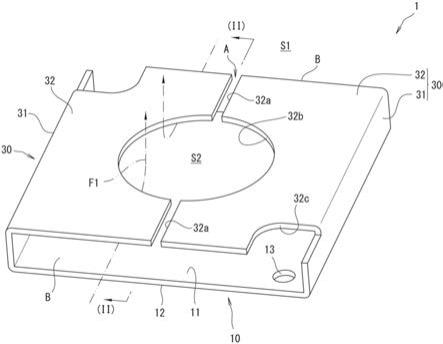

13.图1是表示本发明所涉及的散热器的一例的立体图。

14.图2是表示沿图1的(ii)

‑

(ii)线剖切的剖视图,图2的(a)表示水平设置的状态,图2的(b)表示垂直设置的状态。

15.图3是表示本发明所涉及的散热器的其他例子的立体图。

16.图4是沿图3的(iv)

‑

(iv)线剖切的剖视图,图4的(a)表示水平设置的状态,图4的(b)表示垂直设置的状态。

17.图5是表示本发明所涉及的散热器的其他例子的立体图。

18.图6是表示沿图5的(vi)

‑

(vi)线剖切的剖视图,图6的(a)表示水平设置的状态,图

6的(b)表示垂直设置的状态。

19.图7是表示本发明所涉及的散热器的其他例子的立体图。

20.图8是表示沿图7的(viii)

‑

(viii)线剖切的放大剖视图。

21.图9是沿图7的(ix)

‑

(ix)线剖切的剖视图,图9的(a)表示水平设置的状态,图9的(b)表示垂直设置的状态。

22.图10是表示以往的散热器的一例的立体图。

23.图11是表示本发明所涉及的散热器与以往的散热器的比较实验例的表。

24.图12是表示本发明所涉及的散热器的其他例子的立体图。

25.图13是表示本发明所涉及的散热器的其他例子的立体图。

26.图14是表示有关图12及图13所示的散热器的实验例的表。

27.图15是表示本发明所涉及的散热器的其他例子的立体图。

28.图16的(a)是表示通气孔及突缘部的一例的纵剖视图,图16的(b)是表示突起的一例的纵剖视图。

29.图17是表示本发明所涉及的散热器的其他例子的立体图。

30.图18是表示本发明所涉及的散热器的其他例子的立体图。

31.图19是表示本发明所涉及的散热器的其他例子的立体图。

32.图20是图19的散热器的拆卸立体图。

具体实施方式

33.在本实施方式中,公开了以下特征。

34.第一特征在于,所述散热器具备:基底部,将一侧的面作为电子部件接触面并将相反侧的面作为散热面;及两个散热片,设置于所述基底部中所述散热面连续的方向的一端侧和另一端侧,所述两个散热片各自具有:侧壁部,从所述散热面突出;及顶壁部,从所述侧壁部的突端侧朝向另一个散热片突出且在与所述散热面之间确保有内部空间,两个所述顶壁部在它们之间确保连通所述内部空间与外部空间的通气道而相隔(参考图1~图20)。

35.作为第二特征,所述通气道中包括所述两个顶壁部之间的狭缝部(参考图1~图9、图12~图13、图14~图20)。

36.作为第三特征,所述通气道中包括呈跨越所述两个顶壁部的贯穿孔状且宽度比所述狭缝部大的贯穿部(参考图1~图9、图13、图17)。

37.作为第四特征,在所述两个顶壁部中的至少一个顶壁部设置有沿厚度方向贯穿该顶壁部的通气孔(参考图3~图6、图15、图16的(a)、图17)。

38.作为第五特征,在所述通气孔的内缘侧设置有朝向外部空间突出的突缘部(参考图3~图6)。

39.作为第六特征,在所述通气孔的内缘侧设置有朝向内部空间突出的突缘部(参考图15及图16的(a))。

40.作为第七特征,所述通气孔及所述突缘部在每个所述顶壁部设置有多个,相邻的两个所述突缘部隔着间隙配置(参考图3~图4、图15、图17)。

41.作为第八特征,所述通气孔及所述突缘部在每个所述顶壁部设置有多个,相邻的两个所述突缘部共用位于它们之间的壁部而构成为一体(参考图5~图6)。

42.作为第九特征,在所述两个顶壁部中的至少一个顶壁部设置有向外部空间侧突出的多个突起,各所述突起形成为在与基底部侧相反的一侧具有底部的有底筒状(参考图7~图9)。

43.作为第十特征,在所述两个顶壁部中的至少一个顶壁部设置有向内部空间侧突出的多个突起,各所述突起形成为在基底部侧具有底部的有底筒状(参考图15及图16的(b))。

44.作为第十一特征,在所述基底部设置有贯穿状的安装孔,所述安装孔设置于所述通气道在俯视观察时的范围内(参考图12、图13、图15及图17~图20)。

45.作为第十二特征,将所述两个散热片中的一个散热片的所述顶壁部与另一个散热片的所述顶壁部形成为斜边相互对置配置的三角形状,且在对置的两个斜边之间确保有所述通气道(参考图12、图13、图15、图17~图20)

46.第十三特征在于,在所述侧壁部设置有贯穿状的通气部(参考图18)。

47.作为第十四特征,所述散热器通过将上述散热器作为第一散热器,并在该第一散热器的内部空间设置第二散热器而成,第二散热器具有与所述基底部及所述两个散热片大致相同结构的基底部及两个散热片(参考图19及图20)。

48.作为第十五特征,电子部件接触而支承于所述电子部件接触面(参考图2、图4、图6及图9)。

49.<第一实施方式>

50.接下来,根据附图对具有上述特征的具体实施方式进行详细说明。

51.图1~图2所示的散热器1具备:板状的基底部10,将一侧的面作为电子部件接触面11并将相反侧的面作为散热面12;及两个散热片30,设置于基底部10中散热面12连续的方向的一端侧和另一端侧,并且该散热器构成为将外部空间s1连通到被基底部10及散热片30包围的内部空间s2。

52.另外,图示例的散热器1通过将一片板金材料进行弯曲加工来构成基底部10及两个散热片30、30,但作为其他例子,也能够设为通过焊接和嵌合等来连接分别独立的基底部10与散热片30、30的方式。

53.该散热器1的原材料中包括由单一金属元素构成的纯金属、由多个金属元素或者金属元素与非金属元素构成的合金。在此,作为所述金属元素的具体例,可列举铝、铜、不锈钢、镍或镁等。

54.并且,该散热器1可以由单一材料形成,也可以由一体组合两个以上不同的材料的复合材料形成。

55.而且,图示例的散热器1通过使电子部件接触面11与电子部件x(例如,cpu、晶体管、半导体闸流管、其他半导体和电子部件等)接触来构成电子部件封装体p(参考图1)。

56.基底部10形成为矩形平板状(根据图示例为正方形平板状),且将位于厚度方向一侧(图示的下侧)的面形成为平坦状以作为用于与电子部件x接触的电子部件接触面11。

57.该基底部10的反侧(图示的上侧)的面形成为没有凹凸的平坦状,但也能够根据需要设置适当形状的散热翅片等。

58.图1中的符号13为贯穿状的安装孔,其在基底部10的对角线状的一端侧和另一端侧、四角侧等设置有适当的数量(根据本实施方式在对角线上设置有两个)。该安装孔13用于插穿将基底部10卡紧到电子部件接触面11的螺纹,或者用于将基底部10嵌合到电子部件

接触面11侧的凸部来进行定位等。

59.各散热片30一体具有:侧壁部31,从基底部10的一边侧向上方大致垂直突出;及顶壁部32,从侧壁部31的突端侧朝向另一个散热片30与散热面12大致平行突出且在与散热面12之间确保有内部空间s2,并且这些散热片形成为大致倒l字形。

60.左右两个顶壁部32、32将对置的突端部隔开,且在该突端部之间确保有连通内部空间s2与上方侧的外部空间s1的通气道a。

61.通气道a由分隔所述两个顶壁部32、32的狭缝部32a与呈跨越两个顶壁部32、32的贯穿孔状且宽度(根据图示例为内径)比狭缝部32a大的贯穿部32b(贯穿孔)形成。

62.狭缝部32a沿与两个顶壁部32、32所排列的方向交叉的方向延伸设置为长条状。该狭缝部32a中间隔着贯穿部32b在其两侧设置有两个。

63.并且,贯穿部32b通过分别设置于一个顶壁部32与另一个顶壁部32的半圆状的缺口部而形成为圆形的贯穿孔状(参考图1)。

64.而且,通过上述结构,在与两个顶壁部32、32所排列的方向交叉的方向的一端侧和另一端侧(根据图2的(a)为右端侧和左端侧)分别形成为正面观察时呈大致横长矩形状的开口部b。

65.该开口部b发挥使空气在外部空间s1与内部空间s2之间流通的空气流路的作用。

66.另外,图中符号32c是用于间隙插入紧固插穿于安装孔13的螺纹等的夹具(例如螺丝刀等)的缺口部。

67.并且,作为图示例以外的其他例子,也能够省略安装孔13。在该情况下,例如只要通过嵌合和粘接等螺旋紧固以外的方式将散热片30固定到电子部件x即可。

68.上述结构的散热器1通过使成为热源的电子部件x接触并支承于其电子部件接触面11来构成电子部件封装体(参考图2的(a)、图2的(b))。

69.接下来,关于上述结构的散热器1,对其特征性作用效果进行详细说明。

70.如图2的(a)所示,关于散热器1,在使电子部件接触面11朝向下方而与电子部件x接触时(以下,称为水平设置),在通气道a产生基于基底部10的热的上升气流,使得两侧的空气被吸引到该上升气流中,从而形成沿图示的两点划线f1的连续性的空气流动。

71.详细而言,外部空间s1的空气从两侧的开口部b侵入到内部空间s2,并通过狭缝部32a及贯穿部32b流向上方的外部空间s1。

72.而且,如此流动的空气与基底部10的散热面12及散热片30的内表面接触而进行热交换,从而抑制基底部10及电子部件x的温度上升。

73.并且,如图2的(b)所示,关于散热器1,使电子部件接触面11朝向侧面与电子部件x接触时(以下,称为垂直设置),在内部空间s2产生基于基底部10的热的上升气流,使得通气道a侧的空气和下方的开口部b侧的空气被吸引到该上升气流中,从而形成沿图示的两点划线f2的连续性的空气流动。

74.详细而言,外部空间s1的空气从通气道a及下方的开口部b侵入到内部空间s2,并通过上方的开口部b流向上方的外部空间s1。

75.而且,如此流动的空气与基底部10的散热面12及散热片30的内表面接触而进行热交换,从而抑制基底部10及电子部件x的温度上升。

76.由此,根据散热器1,通过没有向外部突出的翅片等的省空间又轻质的结构,不论

水平设置还是垂直设置,都能够获得良好的散热性能。

77.接下来,对本发明所涉及的散热器的其他实施方式进行说明。另外,以下所示的实施方式对上述实施方式进行部分变更而成,因此主要对其变更部分进行详细说明,对相同部分,则使用相同符号等来适当省略说明。

78.<第二实施方式>

79.图3所示的散热器2为在上述结构的散热器1基础上,在各个顶壁部32设置通气孔33及突缘部34而成。

80.通气孔33以沿顶壁部32的面连续的方向排列的方式设置多个。在相邻的通气孔33之间确保间隙。

81.各通气孔33形成为多边形状(根据图示例为正六边形状),且沿厚度方向贯穿顶壁部32。

82.突缘部34设置成从顶壁部32的外表面上的各通气孔33的内缘侧朝向外部空间s1突出的筒状(根据图示例为六边形筒状)。

83.该突缘部34以与多个通气孔33分别对应的方式配置多个。在相邻的突缘部34之间确保间隙。该间隙使得突缘部34的散热面积增大。

84.根据图示例,与各突缘部34的突出量设定为大概顶壁部32的厚度。

85.接下来,关于上述结构的散热器2,对其特征性作用效果进行详细说明。

86.如图4的(a)所示,将散热器2水平设置时,以与上述散热器1大致相同的方式,形成沿图示的两点划线f1的连续性的空气流动。

87.详细而言,外部空间s1的空气从两侧的开口部b侵入到内部空间s2,并通过狭缝部32a、贯穿部32b及通气孔33流向上方的外部空间s1。

88.而且,如此流动的空气与基底部10的散热面12、散热片30的内表面、通气孔33及突缘部34的内表面等接触而进行热交换,且在突缘部34的外表面侧也进行与外部空间s1的空气的热交换,进而抑制基底部10及电子部件x的温度上升。

89.并且,如图4的(b)所示,将散热器2垂直设置时,也以与上述散热器1大致相同的方式,形成沿图示的两点划线f2的连续性的空气流动。

90.详细而言,外部空间s1的空气从通气道a、通气孔33及下方的开口部b侵入到内部空间s2,并通过上方的开口部b流向上方的外部空间s1。

91.而且,如此流动的空气与基底部10的散热面12、散热片30的内表面、通气孔33及突缘部34的内表面等接触而进行热交换,且在突缘部34的外表面侧也进行与外部空间s1的空气的热交换,进而抑制基底部10及电子部件x的温度上升。

92.由此,根据散热器2,通过没有向外部突出的翅片等的省空间又轻质的结构,不论水平设置还是垂直设置,都能够获得良好的散热性能。而且,通过通气孔33及突缘部34,能够加强顶壁部32的强度。

93.<第三实施方式>

94.图5所示的散热器3为在上述结构的散热器1基础上,在各顶壁部32设置通气孔35及突缘部36而成。

95.通气孔35以沿顶壁部32的面连续的方向排列的方式设置多个。

96.各通气孔35形成为多边形状(根据图示例为正六边形状),且沿厚度方向贯穿顶壁

部32。

97.突缘部36设置成从顶壁部32的外表面上的各通气孔35的内缘侧朝向外部空间s1突出的筒状(根据图示例为六边形筒状)。

98.该突缘部36以与多个通气孔35分别对应的方式配置多个。相邻的两个突缘部36、36共用位于它们之间的壁部36a而构成为一体。壁部36a起到加强顶壁部32的强度的作用。

99.根据图示例,与各突缘部36的突出量设定为大概顶壁部32的厚度。

100.接下来,关于上述结构的散热器3,对其特征性作用效果进行详细说明。

101.如图6的(a)所示,将散热器3水平设置时,以与上述散热器1大致相同的方式,形成沿图示的两点划线f1的连续性的空气流动。

102.详细而言,外部空间s1的空气从两侧的开口部b侵入到内部空间s2,并通过狭缝部32a、贯穿部32b及通气孔35流向上方的外部空间s1。

103.而且,如此流动的空气与基底部10的散热面12、散热片30的内表面、通气孔35及突缘部36的内表面等接触而进行热交换,且在突缘部36的外表面侧也进行与外部空间s1的空气的热交换,进而抑制基底部10及电子部件x的温度上升。

104.并且,如图6的(b)所示,将散热器3垂直设置时,也以与上述散热器1相同的方式,形成沿图示的两点划线f2的连续性的空气流动。

105.详细而言,外部空间s1的空气从通气道a、通气孔35及下方的开口部b侵入到内部空间s2,并通过上方的开口部b流向上方的外部空间s1。

106.而且,如此流动的空气与基底部10的散热面12、散热片30的内表面、通气孔35及突缘部36的内表面等接触而进行热交换,且在突缘部36的外表面侧也进行与外部空间s1的空气的热交换,进而抑制基底部10及电子部件x的温度上升。

107.由此,根据散热器3,通过没有向外部突出的翅片等的省空间又轻质的结构,不论水平设置还是垂直设置,都能够获得良好的散热性能。而且,通过通气孔35及突缘部36,能够加强顶壁部32的强度。

108.<第四实施方式>

109.图7所示的散热器4为在上述结构的散热器1基础上,在各顶壁部32设置向外部空间侧突出的突起37而成。

110.突起37以沿顶壁部32的面连续的方向排列的方式设置多个。

111.各突起37形成为在与基底部10侧相反的一侧具有底部的多边形(根据图示例为正六边形状)的有底筒状,且向外部空间s1侧突出(参考图8)。

112.根据图示例,各突起37的突出量设定为大概顶壁部32的厚度。

113.在相邻的突起37、37之间确保有间隙。该间隙确保了较宽的各突起37的散热面积。

114.另外,作为图示例以外的其他例子,也能够将相邻的37、37一体连结而进一步提高各顶壁部32的强度。

115.接下来,关于上述结构的散热器4,对其特征性作用效果进行详细说明。

116.如图9的(a)所示,将散热器4水平设置时,以与上述散热器1相同的方式,形成沿图示的两点划线f1的连续性的空气流动。

117.详细而言,外部空间s1的空气从两侧的开口部b侵入到内部空间s2,并通过狭缝部32a及贯穿部32b等通气道a流向上方的外部空间s1。

118.而且,如此流动的空气与基底部10的散热面12、散热片30的内表面及突起37的内表面等接触而进行热交换,在突起37的外表面侧也进行与外部空间s1的空气的热交换,进而抑制基底部10及电子部件x的温度上升。

119.并且,如图9的(b)所示,将散热器4垂直设置时,也以与上述散热器1相同的方式,形成沿图示的两点划线f2的连续性的空气流动。

120.详细而言,外部空间s1的空气从通气道a及下方的开口部b侵入到内部空间s2,并通过上方的开口部b流向上方的外部空间s1。

121.而且,如此流动的空气与基底部10的散热面12、散热片30的内表面、突起37的内表面等接触而进行热交换,在突起37的外表面侧也进行与外部空间s1的空气的热交换,进而抑制基底部10及电子部件x的温度上升。

122.由此,根据散热器4,通过没有向外部突出的翅片等的省空间又轻质的结构,不论水平设置还是垂直设置,都能够获得良好的散热性能。而且,通过突起37,能够加强顶壁部32的强度。

123.<与以往结构的比较>

124.接下来,关于上述结构的散热器1~4及以往结构的比较例100,对比较基于计算机分析的基底部的温度上升值、重量等的结果进行说明(参考图11)。

125.散热器1~4及比较例100使用了相同的外观尺寸(约60

×

59

×

10mm)的散热器。

126.比较例100为在矩形状的基底部110的上表面隔着间隔大致平行地设置6片散热翅片120的散热器。

127.如图11的表所示,散热器1~4不论水平设置还是垂直设置,温度上升值都比比较例100低,尤其在垂直设置时获得了明显低的温度上升值。

128.并且,散热器1~4的重量都大大低于比较例100。

129.另外,根据上述散热器2,作为尤其优选的方式,设置了通气孔33及突缘部34,但作为其他例子,也能够省略突缘部34,在该情况下也能够获得基于通气孔33的通气效果。通过相同的方式,散热器3也能够省略突缘部36。

130.并且,作为上述以外的其他例子,能够设为对散热器1的顶壁部32同时配置通气孔33、突缘部34及突起37的方式和适当组合配置通气孔33、突缘部34、突起37的方式等。

131.<第五实施方式>

132.图12所示的散热器5为在上述结构的散热器1上,将基底部10替换成基底部10’并将各散热片30的顶壁部32替换成顶壁部32’而成。

133.该散热器5将一个散热片30的顶壁部32’与另一个散热片30的顶壁部32’形成为斜边相互对置的三角形状,并且通过形成于所对置的两个斜边之间的狭缝部32a’确保有通气道a。

134.基底部10’为将上述基底部10的安装孔13替换成安装孔13’而成。

135.安装孔13’是贯穿孔,其设置于通气道a在俯视观察时的范围内。换言之,通气道a位于安装孔13’的中心轴上。

136.上述结构的散热器5相对于电子部件(未图示)水平设置时,与上述散热器1大致相同地形成从开口部b朝向内部空间s2并经由狭缝部32a’朝向外部空间s1的空气的流动f1。并且,垂直设置时,与上述散热器1相同地(参考图2)形成从一个开口部b侵入到内部空间s2

并从另一个开口部b排出到外部空间s1的空气流动,并且从狭缝部32a’侵入到内部空间s2的空气汇合到该流动中(未图示)。

137.由此,根据上述结构的散热器5,通过倾斜状的狭缝部32a’,能够确保比较长的通气道a,进而通过没有向外部突出的翅片等的省空间又轻质的结构,能够获得良好的散热性能。

138.而且,通过插穿于安装孔13’的卡紧工具(例如螺纹和螺栓等)来将散热器5卡紧固定到电子部件等时,作为用于间隙插入用来拧紧卡紧工具的夹具(例如螺丝刀等)的空间,能够利用通气道a。

139.另外,在图12所示的一例中,将安装孔13’在通气道a(狭缝部32a’)的一端侧和另一端侧对应设置在了两处,但也能够设置一个或三个以上。

140.<第六实施方式>

141.图13所示的散热器6为通过在上述结构的散热器5基础上,除了贯穿部32b’之外还通过狭缝部32a’及贯穿部32b’构成通气道a而成。

142.贯穿部32b’为宽度比狭缝部32a’大且俯视观察时大致正方形状,且跨越两个顶壁部32’、32’而设置。

143.关于该散热器6,水平设置时的空气流动f1与垂直设置时的空气流动(未图示)与上述散热器1及散热器5等大致相同。

144.由此,根据上述结构的散热器6,通过倾斜状的狭缝部32a’与贯穿部32b’,能够确保流通面积较大的通气道a,进而通过没有向外部突出的翅片等的省空间又轻质的结构,能够获得良好的散热性能。

145.接下来,关于上述结构的散热器5、6,对通过计算机分析比较基底部的温度上升值、重量等的结果进行说明(参考图14)。

146.在该实验中使用的试样的外观尺寸均为约60

×

59

×

10mm。

147.如图14的表所示,散热器6对大致正方形状的贯穿部32b’的一边尺寸q不同的五种试样分别进行了实验。

148.如图14的表所示,水平设置时的温度上升值随着尺寸q的增大而上升,q=30mm时最小,q变大则上升。

149.并且,关于垂直设置时的温度上升值,至q=40mm为止确认到了随着尺寸q的增大而上升。

150.通过这些结构可知,以水平设置方式使用时,优选设为尺寸q=30mm,以垂直设置方式使用时,优选设为尺寸q=40mm。

151.<第七实施方式>

152.图15所示的散热器7为通过对上述结构的散热器5中的顶壁部32’设置通气孔33’及突缘部34’而成。

153.通气孔33’沿各顶壁部32’的面隔着规定间隔而设置多个。如图16的(a)所示,各通气孔33’沿厚度方向贯穿顶壁部32’。

154.突缘部34’从通气孔33’的内缘整周朝向内部空间s2突出,且构成为大致筒状。

155.该散热器7相对于电子部件(未图示)水平设置时,与上述散热器2大致相同地形成从开口部b侵入到内部空间s2并通过狭缝部32a’排泄到外部空间s1的空气流动、从开口部b

侵入到内部空间s2并通过通气孔33’排泄到外部空间s1的空气流动(参考图15的两点划线f1)

156.并且,垂直设置时,与上述散热器2等相同地形成从一个开口部b侵入到内部空间s2并从另一个开口部b排出到外部空间s1的空气流动,且从狭缝部32a’侵入到内部空间s2的空气汇合到该流动中,而且从通气孔33’侵入到内部空间s2的空气也汇合到该流动中(未图示)。

157.由此,根据上述结构的散热器7,能够获得没有向外部突出的翅片等的省空间又轻质的结构,而且通过倾斜状的狭缝部32a’、通气孔33’、突缘部34’等,确保大量的通气量及散热面积,从而能够获得良好的散热性能。

158.另外,上述结构的散热器7中,能够将通气孔33’及突缘部34’的一部分或全部替换成图16的(b)所示的突起37’。突起37’形成为在基底部侧具有底部的有底筒状,且向内部空间s2侧突出。

159.根据具备该突起37’的散热器,不仅能够获得没有向外部突出的翅片等的省空间又轻质的结构,而且还能够通过突起37’获得增强顶壁部32’的强度和提高散热性能等的作用效果。

160.并且,作为其他例子,能够将散热器7中通气孔33’及突缘部34’或突起37’等的一部分或全部替换成上述六边形状的通气孔33及突缘部34和突起37等。

161.<第八实施方式>

162.图17所示的散热器8为通过对上述结构的散热器6中的顶壁部32’设置多个通气孔33’和突缘部34’而成。

163.通气孔33’及突缘部34’为与散热器7相同的结构(参考图16的(a))。

164.根据该散热器8,通过倾斜状的狭缝部32a’、贯穿部32b、通气孔33’、突缘部34’等,能够确保很多通气量及散热面积,进而通过没有向外部突出的翅片等的省空间又轻质的结构,能够获得良好的散热性能。

165.另外,该散热器8也能够将通气孔33’及突缘部34’替换成突起37’(参考图16的(b))。

166.<第九实施方式>

167.图18所示的散热器9为通过对上述结构的散热器5中的侧壁部31形成多个通气部31a而成。

168.通气部31a为向侧壁部31的突出方向(根据图示例为上方)长条的狭缝状的贯穿孔,其沿与所述突出方向交叉的方向隔着间隔设置多个。

169.在散热器9中,不仅能够形成通过狭缝部32a’及开口部b的空气流动,而且还能够形成通过各侧壁部31的通气部31a的空气流动,进而通过没有向外部突出的翅片等的省空间又轻质的结构,能够获得良好的散热性能。

170.<第十实施方式>

171.图19及图20所示的散热器50通过将上述散热器5(参考图12)作为第一散热器51,并在该第一散热器51的内部空间设置第二散热器52而成。

172.第二散热器52与散热器5的基底部10及散热片30为大致相同结构,其具有大概小一圈的基底部52a及散热片52b,且与第一散热器51的基底部10’接触。

173.基底部52a形成为比基底部10’稍微小的矩形平板状,且与基底部10’的散热面12接触。

174.在该基底部52a设置有与基底部10’的各安装孔13’连通的安装孔52c。

175.散热片52b以与上述散热器5的散热片30大致相同的方式形成为一体具有侧壁部52b1和顶壁部52b2的大致倒l字形。

176.在第一散热器51的顶壁部32’与第二散热器52的顶壁部52b2之间确保能够使空气流通的间隙c。

177.在上述结构的散热器50中,能够在所述间隙c及第二散热器52内形成从开口部b遍及狭缝部32a’的空气的流通通道,并且通过两个散热器51、52确保更宽的散热面积,进而通过没有向外部突出的翅片等的省空间又轻质的结构,能够获得良好的散热性能。

178.另外,第二散热器52只要通过焊接等与第一散热器51预先成为一体即可,作为其他例子,也可以根据需要对第一散热器51组装第二散热器52。

179.并且,在上述实施方式中,使第二散热器52的基底部52a与第一散热器51的基底部10’接触,但作为其他例子,也能够设为在这些基底部52a、10’之间具有间隙的方式。在该情况下,例如通过焊接等将第二散热器52的侧壁部52b1连接在第一散热器51的侧壁部31即可。

180.并且,在散热器50的第一散热器51和第二散热器52上,能够与上述散热器7~8相同地(参考图15~图17)适当配置贯穿部32b’、通气孔33’及突缘部34’、突起37’、通气部31a等。

181.而且,本发明并不限于上述实施方式,能够在不改变本发明的主旨的范围内适当进行变更。

182.符号说明

183.1、2、3、4、5、6、7、8、9、50:散热器

184.10、10’:基底部

185.11:电子部件接触面

186.12:散热面

187.13’:安装孔

188.30:散热片

189.31:侧壁部

190.32、32’:顶壁部

191.32a、32a’:狭缝部

192.32b、32b’:贯穿部

193.33、33’、35:通气孔

194.34、34’、36:突缘部

195.37、37’:突起

196.51:第一散热器

197.52:第二散热器

198.52a:基底部

199.52b:散热片

200.a:通气道

201.b:开口部

202.s1:外部空间

203.s2:内部空间

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。