1.本实用新型涉及变压器的技术领域,尤其涉及一种集成漏感变压器。

背景技术:

2.llc谐振变换器作为一种高效率、高功率密度电源、已在医疗电源、通信电源、液晶电视电源、广告屏大功率电源、led电源、适配器电源等产品中获得了广泛应用。llc谐振式变压器和谐振电感作为llc谐振变换器中的核心器件,对电路的转换效率、功率密度、可靠性等至关重要。

3.传统的llc串联谐振方案一般是分立谐振电感和谐振变压器,虽然可以方便的调节漏感大小,但往往需要将原边线圈、副边线圈以及磁芯三者之间采用较大间隙隔离开,以满足安规要求的安全电气间隙,则导致变压器电路布局时会占用较大面积,不利于电源向高功率密度发展。

技术实现要素:

4.本实用新型提供了一种集成漏感变压器,用于解决现有的变压器电路布局时占地面积大的技术问题。

5.为解决上述技术问题,本实用新型提出的技术方案为:

6.一种集成漏感变压器,包括原边线圈、副边线圈以及磁芯组件,磁芯组件包括原边缠绕部以及与原边缠绕部导通的副边缠绕部,原边线圈缠绕在原边缠绕部上,副边线圈缠绕在副边线圈上,磁芯组件与原边线圈、副边线圈三者之间还夹设有绝缘隔离组件,绝缘隔离组件用于将原边线圈、副边线圈以及磁芯组件三者之间绝缘隔离。

7.优选的,绝缘隔离组件包括分槽骨架,分槽骨架包括绝缘中空管以及三个绝缘隔板,原边缠绕部以及副边缠绕部均设置在绝缘中空管内,三个绝缘隔板分别设置在绝缘中空管的三个不同位置处,以在绝缘中空管上形成相互隔离的原边缠绕槽和副边缠绕槽,原边缠绕槽与原边缠绕部对应重合,副边缠绕槽与副边缠绕部对应重合,原边线圈缠绕在原边缠绕槽内,副边线圈缠绕在副边缠绕槽内。

8.优选的,磁芯组件包括第一磁芯块和第二磁芯块,原边缠绕部设置在第一磁芯块上,副边缠绕部设置在第二磁芯块上,第一磁芯块与第二磁芯块相互接触配合,形成闭合电磁感应回路。

9.优选的,第一磁芯块包括第一磁芯主体、第一连接a部、第二连接a部以及原边缠绕部,第一连接a部、原边缠绕部以及第二连接a部依次相邻,且均固定在第一磁芯主体的一侧,并与第一磁芯主体构成e状结构,第二磁芯块包括第二磁芯主体、第一连接b部、第二连接b部以及副边缠绕部,第一连接b部、副边缠绕部以及第二连接b部依次相邻,且均固定在第二磁芯主体的一侧,并与第二磁芯主体构成e状结构;第一连接a部与第一连接b部对接导通,第二连接a部与第二连接b部对接导通;原边缠绕部与副边缠绕部对接导通。

10.优选的,绝缘隔离组件还包括隔离外壳,隔离外壳包括第一隔离板、第二隔离板以

及底板,第一隔离板和第二隔离板分别固定在底板上相对的两个第一侧边,以与底板形成沟槽部;底板上设置有避让原边缠绕部的避让孔;分槽骨架嵌设沟槽部内,且绝缘中空管的管口与避让孔对应重合,原边缠绕部穿过避让孔从绝缘中空管的第一管口插入绝缘中空管,且第一连接a部与第一隔离板的外侧壁贴合,第二连接a部与第二隔离板的外侧壁贴合,副边缠绕部从绝缘中空管的第二管口插入绝缘中空管,第一连接b部与第一隔离板的外侧壁贴合,第二连接b部与第二隔离外壁的外侧壁贴合。

11.优选的,底板的两个相对的第二安装侧边均设置有限位板,限位板用于限制磁芯主体移动;第一隔离板在绝缘中空管轴向方向的两个外缘上设置有第一反扣凸起,第一连接a部与第一连接b部的外表面与第一隔离板相对设置,第一反扣凸起从第一隔离板的外缘延伸至第一连接a部与第一连接b部的外表面上,以将第一连接a部与第一连接b部的外表面反扣在第一隔离板上;第二隔离板在绝缘中空管轴向方向的两个外缘上设置有第二反扣凸起,第二连接a部与第二连接b部的外表面与第二隔离板相对设置,第二反扣凸起从第二隔离板的外缘延伸至第二连接a部与第二连接b部的外表面上,以将第二连接a部与第二连接b部反扣在第二隔离板上。

12.优选的,第一磁芯块/第二磁芯块设置有高温绝缘胶带,高温绝缘胶带包裹住第一磁芯块/第二磁芯块的外表面。

13.优选的,原边线圈与副边线圈均采用多股三层绝缘线绕制而成。

14.本实用新型具有以下有益效果:

15.1、本实用新型中的集成漏感变压器,包括原边线圈、副边线圈以及磁芯组件,磁芯组件包括原边缠绕部以及与原边缠绕部导通的副边缠绕部,原边线圈缠绕在原边缠绕部上,副边线圈缠绕在副边线圈上,磁芯组件与原边线圈、副边线圈三者之间还夹设有绝缘隔离组件,绝缘隔离组件用于将原边线圈、副边线圈以及磁芯组件三者之间绝缘隔离,相比现有技术,本技术方案通过绝缘隔离组件将原边线圈、副边线圈以及磁芯组件三者之间绝缘隔离,使得所述原边线圈、副边线圈以及磁芯组件三者之间的爬电距离增加,进而增加原边线圈、副边线圈、磁芯组件三者之间的安规距离,此外,无需设置大的间隙将原边线圈、副边线圈以及磁芯组件三者隔离开,达到在满足变压器安规距离或耦合电感安规距离要求的条件下,缩小磁元件体积的目的。

16.2、在优选方案中,本实用新型还通过在高温绝缘胶带包裹住第一磁芯块/第二磁芯块的外表面,能增加所述第一磁芯块/第二磁芯块与集成漏感变压器外的电气元件之间的安规距离。

17.除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照附图,对本实用新型作进一步详细的说明。

附图说明

18.构成本技术的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

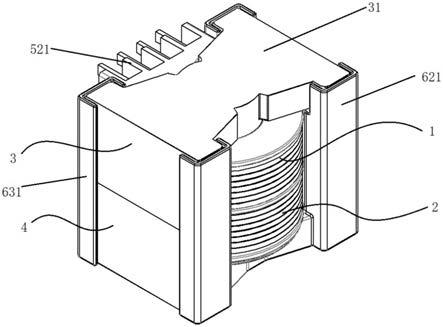

19.图1是本实用新型优选实施例中的集成漏感变压器的整体图;

20.图2是本实用新型优选实施例中的集成漏感变压器的第一视角的爆炸图;

21.图3是本实用新型优选实施例中的集成漏感变压器的第二视角的爆炸图;

22.图4是本实用新型优选实施例中的集成漏感变压器的第一视角的分槽骨架;

23.图5是本实用新型优选实施例中的集成漏感变压器的第二视角的分槽骨架;

24.图6是本实用新型优选实施例中的集成漏感变压器的第一视角的隔离外壳;

25.图7是本实用新型优选实施例中的集成漏感变压器的第二视角的隔离外壳。

26.图中标注:

27.1、原边线圈;2、副边线圈;3、第一磁芯块;31、第一磁芯主体;32、第一连接a部;33、原边缠绕部;34、第二连接a部;4、第二磁芯块;41、第二磁芯主体;42、第一连接b部;43、副边缠绕部;44、第二连接b部;5、分槽骨架;51、绝缘中空管;52、原边缠绕槽;521、原边引脚;53、副边缠绕槽;531、副边引脚;54、绝缘隔板;6、隔离外壳;61、底板;611、避让孔;612、限位板;62、第一隔离板;621、第一反扣凸起;63、第二隔离板;631、第二反扣凸起。

具体实施方式

28.以下结合附图对本实用新型的实施例进行详细说明,但是本实用新型可以由权利要求限定和覆盖的多种不同方式实施。

29.实施例一:

30.本实施例中公开了一种集成漏感变压器,包括原边线圈1、副边线圈2以及磁芯组件,磁芯组件包括原边缠绕部33以及与原边缠绕部33导通的副边缠绕部43,原边线圈1缠绕在原边缠绕部33上,副边线圈2缠绕在副边线圈2上,磁芯组件与原边线圈1、副边线圈2三者之间还夹设有绝缘隔离组件,绝缘隔离组件用于将原边线圈1、副边线圈2以及磁芯组件三者之间绝缘隔离。

31.本实用新型中的集成漏感变压器,包括原边线圈1、副边线圈2以及磁芯组件,磁芯组件包括原边缠绕部33以及与原边缠绕部33导通的副边缠绕部43,原边线圈1缠绕在原边缠绕部33上,副边线圈2缠绕在副边线圈2上,磁芯组件与原边线圈1、副边线圈2三者之间还夹设有绝缘隔离组件,绝缘隔离组件用于将原边线圈1、副边线圈2以及磁芯组件三者之间绝缘隔离,相比现有技术,本技术方案通过绝缘隔离组件将原边线圈1、副边线圈2以及磁芯组件三者之间绝缘隔离,使得所述原边线圈1、副边线圈2以及磁芯组件三者之间的爬电距离增加,进而增加原边线圈1、副边线圈2、磁芯组件三者之间的安规距离,此外,无需设置大的间隙将原边线圈1、副边线圈2以及磁芯组件三者隔离开,达到在满足变压器安规距离或耦合电感安规距离要求的条件下,缩小磁元件体积的目的。

32.实施例二:

33.实施例二是实施例一的拓展实施例,其与实施例一的不同之处在于,对集成漏感变压器的具体结构及其功能进行拓展。

34.如图1

‑

图3所示,在本实施例中,公开了一种集成漏感变压器,包括:原边线圈1、副边线圈2、磁芯组件以及绝缘隔离组件,其中,磁芯组件包括原边缠绕部33以及与原边缠绕部33导通的副边缠绕部43,原边线圈1缠绕在原边缠绕部33上,副边线圈2缠绕在副边线圈2上,磁芯组件与原边线圈1、副边线圈2三者之间还夹设有绝缘隔离组件,绝缘隔离组件用于将原边线圈1、副边线圈2以及磁芯组件三者之间绝缘隔离;所述绝缘隔离组件包括分槽骨架5以及隔离外壳6。

35.如图4和图5所示,分槽骨架5包括绝缘中空管51以及三个绝缘隔板54,原边缠绕部33以及副边缠绕部43均设置在绝缘中空管51内,三个绝缘隔板54分别设置在绝缘中空管51的三个不同位置处,以在绝缘中空管51上形成相互隔离的原边缠绕槽52和副边缠绕槽53,原边缠绕槽52与原边缠绕部33对应重合,副边缠绕槽53与副边缠绕部43对应重合,原边线圈1缠绕在原边缠绕槽52内,副边线圈2缠绕在副边缠绕槽53内。原边线圈1构成变压器或耦合电感的原边匝数,副边线圈2构成变压器或耦合电感的副边匝数。

36.具体的,三个绝缘隔板54包括第一侧板、第二侧板以及中间隔板,其中,第一侧板、第二侧板分别围设在在所述绝缘中空管51的轴向两侧,中间隔板设置围设在所述绝缘中空管51的中间部分,以将绝缘中空管51分成原边缠绕槽52和副边缠绕槽53,中间隔板相当于挡墙的作用,隔板的厚度和原边线圈1匝数以及绕组的排列方式基本决定了漏感的大小。磁芯组件构成原副边两个线圈磁场耦合,分槽骨架5为原副边两个线圈提供物理绕制结构。

37.此外,分槽骨架5还包括从原边缠绕槽52处延伸出的原边引脚521以及从副边缠绕槽53处延伸出的副边引脚531。

38.如图6和图7所示,磁芯组件包括第一磁芯块3和第二磁芯块4,第一磁芯块3包括第一磁芯主体31、第一连接a部32、第二连接a部34以及原边缠绕部33,第一连接a部32、原边缠绕部33以及第二连接a部34依次相邻,且均固定在第一磁芯主体31的一侧,并与第一磁芯主体31构成e状结构,第二磁芯块4包括第二磁芯主体41、第一连接b部42、第二连接b部44以及副边缠绕部43,第一连接b部42、副边缠绕部43以及第二连接b部44依次相邻,且均固定在第二磁芯主体41的一侧,并与第二磁芯主体41构成e状结构;第一连接a部32与第一连接b部42对接导通,第二连接a部34与第二连接b部44对接导通;原边缠绕部33与副边缠绕部43对接导通。具体的,第一磁芯块3和第二磁芯块4均为pq形的磁芯,两片pq形的磁芯对接成闭合框体,提供磁通通路,原边缠绕部33和副边缠绕部43对接形成磁芯中柱,磁芯中柱通过穿插在绝缘中空管51的磁芯通道上,以套装于分槽骨架5上。

39.具体的,隔离外壳6包括第一隔离板62、第二隔离板63以及底板61,第一隔离板62和第二隔离板63分别固定在底板61上相对的两个第一侧边,以与底板61形成沟槽部;底板61上设置有避让原边缠绕部33的避让孔611;分槽骨架5嵌设沟槽部内,且绝缘中空管51的管口与避让孔611对应重合,原边缠绕部33穿过避让孔611从绝缘中空管51的第一管口插入绝缘中空管51,且第一连接a部32与第一隔离板62的外侧壁贴合,第二连接a部34与第二隔离板63的外侧壁贴合,副边缠绕部43从绝缘中空管51的第二管口插入绝缘中空管51,第一连接b部42与第一隔离板62的外侧壁贴合,第二连接b部44与第二隔离外壁的外侧壁贴合。

40.具体的,底板61的两个相对的第二安装侧边均设置有限位板612,限位板612用于限制磁芯主体移动;第一隔离板62在绝缘中空管51轴向方向的两个外缘上设置有第一反扣凸起621,第一连接a部32与第一连接b部42的外表面与第一隔离板62相对设置,第一反扣凸起621从第一隔离板62的外缘延伸至第一连接a部32与第一连接b部42的外表面上,以将第一连接a部32与第一连接b部42的外表面反扣在第一隔离板62上;第二隔离板63在绝缘中空管51轴向方向的两个外缘上设置有第二反扣凸起631,第二连接a部34与第二连接b部44的外表面与第二隔离板63相对设置,第二反扣凸起631从第二隔离板63的外缘延伸至第二连接a部34与第二连接b部44的外表面上,以将第二连接a部34与第二连接b部44反扣在第二隔离板63上。

41.具体的,第一磁芯块3/第二磁芯块4设置有高温绝缘胶带,高温绝缘胶带包裹住第一磁芯块3/第二磁芯块4的外表面。通过在高温绝缘胶带包裹住第一磁芯块3/第二磁芯块4的外表面,能增加所述第一磁芯块3/第二磁芯块4与集成漏感变压器外的电气元件之间的安规距离。

42.在优选方案中,原边线圈1与副边线圈2均采用多股三层绝缘线绕制而成。

43.在磁芯和分槽骨架5中间加了一个隔离外壳6,原边采用三层绝缘线,在减小体积的同时保证了原副边之间的安规距离以满足安规需求。原边采用多股三层绝缘线,磁芯作为副边用高温绝缘胶带反包,通过骨架外壳的隔离作用,大大增加了安规距离。

44.综上所述,本实用新型的双槽变压器,通过设计谐振电感量大小,从而将谐振电感集成到主变压器里,使得电路上节省了一个分立的谐振电感,从而节省材料及人工成本,缩小电源产品体积,功率密度大大提升,使得产品具有竞争力。

45.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。