1.本发明涉及一种低温泵及超低温制冷机防振结构。

背景技术:

2.低温泵是通过冷凝或吸附将气体分子捕捉到冷却至超低温的低温板上并进行排出的真空泵。低温泵例如设置于进行半导体电路制造工艺等真空处理的真空处理装置上,从而提供真空环境。

3.以往技术文献

4.专利文献

5.专利文献1:日本特开2017

‑

193993号公报

技术实现要素:

6.发明要解决的技术课题

7.为了冷却低温板,低温泵具备超低温制冷机。超低温制冷机构成为使制冷剂气体的压力在内部周期性地变动,而这样的压力变动可能会使超低温制冷机振动。并且,若像吉福德

‑

麦克马洪(gifford

‑

mcmahon;gm)制冷机那样组装有置换器等可动部件和其驱动源,则这些也会使超低温制冷机振动。从超低温制冷机产生的振动可能会经由低温泵而传递至真空处理装置。振动可能会成为对真空处理的品质带来影响的一个因素。

8.本发明的一种实施方式的示例性目的之一在于降低从超低温制冷机传递到其他机器的振动。

9.用于解决技术课题的手段

10.根据本发明的一种实施方式,低温泵具备:低温泵真空容器;超低温制冷机;第1凸缘,固定于低温泵真空容器;第2凸缘,固定于超低温制冷机,且第2凸缘与第1凸缘气密地连接;及环状层叠防振体,从第1凸缘朝向第2凸缘依次配置第1环状防振材料、第1环状支承部件、中间环状防振材料、第2环状支承部件及第2环状防振材料而成。第2环状支承部件固定于第1凸缘且第1环状支承部件固定于第2凸缘,使得第1凸缘及第2环状支承部件与第2凸缘及第1环状支承部件之间隔振。

11.根据本发明的一种实施方式,超低温制冷机防振结构具备:第1凸缘;第2凸缘,与第1凸缘气密地连接;及环状层叠防振体,从第1凸缘朝向第2凸缘依次配置第1环状防振材料、第1环状支承部件、中间环状防振材料、第2环状支承部件及第2环状防振材料而成。第2环状支承部件固定于第1凸缘且第1环状支承部件固定于第2凸缘,使得第1凸缘及第2环状支承部件与第2凸缘及第1环状支承部件之间隔振。

12.根据本发明的一种实施方式,超低温制冷机防振结构具备:第1凸缘;第2凸缘,与第1凸缘气密地连接;层叠防振体,从第1凸缘朝向第2凸缘依次配置第1防振材料、第1支承部件、中间防振材料、第2支承部件及第2防振材料而成;第1固定部件,将第2支承部件固定于第1凸缘,并与第1凸缘及第2支承部件一同形成支承第1防振材料及中间防振材料的第1

支承结构;及第2固定部件,将第1支承部件固定于第2凸缘,并与第2凸缘及第1支承部件一同形成支承中间防振材料及第2防振材料的第2支承结构。第1支承结构与第2支承结构通过第1防振材料、中间防振材料及第2防振材料而被隔振。

13.另外,以上构成要件的任意组合或在方法、装置、系统等之间相互置换本发明的构成要件或表述的内容也作为本发明的实施方式而有效。

14.发明效果

15.根据本发明,能够降低从超低温制冷机传递到其他机器的振动。

附图说明

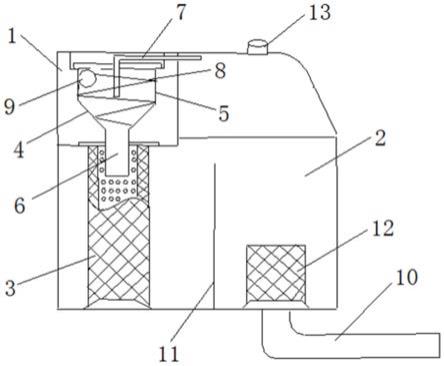

16.图1是概略地表示实施方式所涉及的低温泵的图。

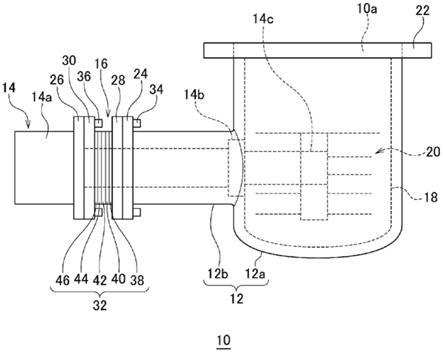

17.图2是概略地表示实施方式所涉及的防振结构的分解图。

18.图3中(a)是从第1凸缘侧观察实施方式所涉及的防振结构时的概略平面图,图3中(b)是从第2凸缘侧观察实施方式所涉及的防振结构时的概略平面图。

19.图4中(a)概略地表示图3中(b)的a

‑

a截面,图4中(b)概略地表示图3中(b)的b

‑

b截面。

20.图5中(a)是实施方式所涉及的第1环状支承部件的概略立体图,图5中(b)是实施方式所涉及的第2环状支承部件的概略立体图。

21.图6中(a)表示比较例所涉及的低温泵的振动测定结果,图6中(b)表示实施方式所涉及的低温泵的振动测定结果。

22.图7是概略地表示另一实施方式所涉及的低温泵的图。

23.图8中(a)及(b)分别是表示另一实施方式所涉及的凸缘体的概略侧视图及立体图。

24.图9是概略地表示另一实施方式所涉及的防振结构的分解立体图。

25.图10中(a)及(b)是用于说明防振结构的组装步骤的一例的图。

26.图11是概略地表示又一实施方式所涉及的防振结构的图。

27.图12是概略地表示又一实施方式所涉及的防振结构的图。

具体实施方式

28.以下,参考附图对本发明的实施方式进行详细说明。在以下说明及附图中,对相同或等同的构成要件、部件及处理标注相同的符号,并适当省略重复说明。为了便于说明,在各附图中,适当设定各部分的缩尺及形状,除非另有特别说明,否则其并不作限定性解释。实施方式为示例,其并不对本发明的范围做任何限定。实施方式中所记载的所有特征或其组合并非一定是发明的本质。

29.图1是概略地表示实施方式所涉及的低温泵10的图。低温泵10例如安装于离子注入装置、溅射装置、蒸镀装置或其他真空处理装置的真空腔室,并且用于将真空腔室内部的真空度提高至所期望的真空处理中所要求的水平。

30.低温泵10具备低温泵真空容器12、超低温制冷机14、防振结构16、第1级低温板18及第2级低温板20。

31.详细内容将在后面叙述,但是,超低温制冷机14经由防振结构16安装于低温泵真

空容器12,由此,低温泵真空容器12与超低温制冷机14之间隔振。

32.低温泵真空容器12具备:具有进气口凸缘22的真空容器主体12a;及具有真空容器凸缘24的制冷机容纳筒12b。真空容器主体12a是其一端开放作为低温泵进气口10a且另一端封闭的筒(例如圆筒),进气口凸缘22以包围低温泵进气口10a的方式设置于真空容器主体12a。通常,进气口凸缘22安装于闸阀上。真空处理装置的真空腔室内的气体通过闸阀及低温泵进气口10a进入低温泵10内。由于图示的低温泵10是所谓的卧式低温泵,因此制冷机容纳筒12b是两端开放的筒(例如圆筒),其一端与形成于真空容器主体12a的侧面的制冷机插通孔接合,另一端设置有真空容器凸缘24。

33.另外,低温泵10也可以是所谓的立式低温泵,此时,真空容器主体12a并不在侧面具有制冷机插通孔而是在底面具有制冷机插通孔,制冷机容纳筒12b在真空容器主体12a的底面与制冷机插通孔接合。

34.超低温制冷机14具备室温部14a、第1冷却台14b及第2冷却台14c,且其贯穿防振结构16及制冷机容纳筒12b而插入到真空容器主体12a内。室温部14a位于低温泵真空容器12外。另一方面,第1冷却台14b及第2冷却台14c位于低温泵真空容器12内。例如,第1冷却台14b位于制冷机容纳筒12b的内部空间,第2冷却台14c位于真空容器主体12a的内部空间。第1冷却台14b可以位于制冷机容纳筒12b与真空容器主体12a之间的接合部附近。作为一例,超低温制冷机14为二级式的gm制冷机,但也可以是脉管制冷机等其他超低温制冷机。

35.第1级低温板18与第1冷却台14b热连接,并配置于真空容器主体12a内。第1级低温板18构成为,以不与低温泵真空容器12接触的方式被第1冷却台14b支承。第1级低温板18又被称为放射屏蔽件,在许多情况下,其具有直径比真空容器主体12a的直径稍微小的筒形形状。第1级低温板18也可以具有与放射屏蔽件热连接且配置于低温泵进气口10a或其附近的例如板状(例如圆盘状)或百叶窗状的进气口低温板。

36.第2级低温板20与第2冷却台14c热连接,并配置于真空容器主体12a内。第2级低温板20构成为,以不与第1级低温板18接触的方式被第2冷却台14c支承。第2冷却台14c及第2级低温板20被第1级低温板18包围。

37.第1级低温板18及第2级低温板20的配置或形状并不只限于图示的特定的结构,可以适当采用各种公知的结构。

38.第1级低温板18被第1冷却台14b冷却至第1冷却温度,第2级低温板20被第2冷却台14c冷却至第2冷却温度。第2冷却温度低于第1冷却温度。第1冷却温度例如可以在约65~120k的范围内或约80~100k的范围内。第2冷却温度可以在约10~20k的范围内。

39.因此,在第1冷却温度下蒸气压(例如10

‑8pa以下等)充分降低的气体(例如,水蒸气等)(又称为第一类气体)冷凝于第1级低温板18。在第2冷却温度下蒸气压充分降低的气体(例如,氩气、氮气、氧气等)(又称为第二类气体)冷凝于第2级低温板20上。在第2级低温板20上还可以设置有活性炭等吸附材料,此时,在第2冷却温度下蒸气压并未充分降低的气体(例如,氢气等)(又称为第三类气体)吸附在吸附材料上。如此,低温泵10通过冷凝或吸附排出各种气体,从而能够提供所期望的真空环境。

40.超低温制冷机14的室温部14a具有制冷机凸缘26。在典型的低温泵中,将制冷机凸缘26紧固于真空容器凸缘24,由此可以将超低温制冷机14安装于低温泵真空容器12。但是,在本实施方式所涉及的低温泵10中,防振结构16将制冷机凸缘26连接于真空容器凸缘24。

超低温制冷机14经由防振结构16安装于低温泵真空容器12。因此,超低温制冷机14并未直接安装于低温泵真空容器12。

41.防振结构16具备第1凸缘28、第2凸缘30及配置于第1凸缘28与第2凸缘30之间的环状层叠防振体32。环状层叠防振体32具备第1环状防振材料38、第1环状支承部件40、中间环状防振材料42、第2环状支承部件44及第2环状防振材料46。

42.第1凸缘28安装于真空容器凸缘24,从而固定于低温泵真空容器12。例如,第1凸缘28通过多个第1紧固螺栓34与真空容器凸缘24紧固在一起。第2凸缘30安装于制冷机凸缘26,从而固定于超低温制冷机14的室温部14a。例如,第2凸缘30通过多个第2紧固螺栓36与制冷机凸缘26紧固在一起。

43.在图示的例子中,真空容器凸缘24及制冷机凸缘26均具有圆环形状,因此防振结构16也具有圆环形状。但是,在供防振结构16安装的凸缘具有其他形状(例如矩形等)时,防振结构16也可以具有其他形状(例如角柱形形状等)。

44.图2是概略地表示实施方式所涉及的防振结构16的分解图。图3中(a)是从第1凸缘28侧观察实施方式所涉及的防振结构16时的概略平面图,图3中(b)是从第2凸缘30侧观察实施方式所涉及的防振结构16时的概略平面图。图4中(a)概略地表示图3中(b)的a

‑

a截面,图4中(b)概略地表示图3中(b)的b

‑

b截面。并且,图5中(a)是实施方式所涉及的第1环状支承部件40的概略立体图,图5中(b)是实施方式所涉及的第2环状支承部件44的概略立体图。

45.环状层叠防振体32构成为,从第1凸缘28朝向第2凸缘30依次配置第1环状防振材料38、第1环状支承部件40、中间环状防振材料42、第2环状支承部件44及第2环状防振材料46而成。

46.环状层叠防振体32的这些构成要件均具有环形状,并且沿着环状层叠防振体32的中心轴方向彼此相邻且同轴配置。各构成要件的环形状可以具有相同的内径及外径。防振结构16的外径被第1凸缘28及第2凸缘30的外径确定,环状层叠防振体32的外径比防振结构16的外径小,环状层叠防振体32容纳于夹在第1凸缘28与第2凸缘30之间的空间内。

47.与第1凸缘28及第2凸缘30相同地,第1环状支承部件40和第2环状支承部件44例如由不锈钢等金属材料或其他适当的结构材料制成。第1环状防振材料38、中间环状防振材料42及第2环状防振材料46例如由橡胶制成。或者,第1环状防振材料38、中间环状防振材料42及第2环状防振材料46也可以由凝胶或氟化乙烯树脂等合成树脂、软金属(例如铝等)或其他防振材料制成。第1环状防振材料38、中间环状防振材料42及第2环状防振材料46可以由相同的材料制成,或者也可以由不同的材料制成。

48.可以通过选择这些环状防振材料38、42、46的材料来调节防振结构16的隔振特性(例如,振动的频率与振动传递率之间的关系)。可以通过选择环状防振材料的尺寸(例如,环状层叠防振体32的中心轴方向上的厚度及其与相邻的环状支承部件之间的接触面积等)来调节防振结构16的隔振特性。并且,可以通过选择环状支承部件40、44的尺寸和/或材料来调节防振结构16的隔振特性。

49.在实施方式所涉及的防振结构16中,第2环状支承部件44固定于第1凸缘28其第1环状支承部件40固定于第2凸缘30,使得第1凸缘28及第2环状支承部件44与第2凸缘30及第1环状支承部件40之间隔振。防振结构16为了将第1凸缘28、第2凸缘30及环状层叠防振体32彼此固定而具备第1紧固部件48及第2紧固部件50。

50.第1紧固部件48以在第1凸缘28与第2环状支承部件44之间夹住并保持第1环状防振材料38、第1环状支承部件40及中间环状防振材料42的方式将第2环状支承部件44固定于第1凸缘28。

51.防振结构16具有贯穿第2环状支承部件44、中间环状防振材料42、第1环状支承部件40及第1环状防振材料38而到达第1凸缘28的第1紧固孔49。第1紧固部件48插入于第1紧固孔49,第2环状支承部件44通过第1紧固部件48紧固于第1凸缘28。由第1紧固部件48产生的紧固力作用于夹在第1凸缘28与第2环状支承部件44之间的第1环状防振材料38、第1环状支承部件40及中间环状防振材料42上。

52.在图示的例子中,第1紧固部件48为埋头螺栓,第1紧固孔49在第2环状支承部件44上为埋头孔,第1紧固部件48的头部容纳于第2环状支承部件44内。并且,第1紧固孔49在第1凸缘28上为螺栓孔,由此,第1紧固部件48将第2环状支承部件44与第1凸缘28紧固在一起。第1紧固孔49并未贯穿第1凸缘28。第1紧固部件48及第1紧固孔49沿周向等角度间隔设置于多处(例如八处)。

53.第1紧固部件48配置成不与第1环状支承部件40接触。第1环状支承部件40具有直径大于第1紧固部件48的直径的第1插通孔52。第1插通孔52是形成于第1环状支承部件40的所谓的自有尺寸孔,其成为第1紧固孔49的一部分。第1紧固部件48以其与第1环状支承部件40之间具有若干游隙的方式插通于第1插通孔52。因此,在第1紧固部件48与第1环状支承部件40之间并未形成振动传递路径。与第1环状支承部件40的第1插通孔52相同地,在第1环状防振材料38及中间环状防振材料42上也形成有供第1紧固部件48插通的插通孔。这些插通孔例如为圆形贯穿孔,但也可以是矩形等其他形状的贯穿孔。

54.并且,第1紧固部件48配置成不与第2凸缘30接触。由于第1紧固部件48的头部被第2环状支承部件44支承且在第2凸缘30与第2环状支承部件44之间插入有第2环状防振材料46,因此第1紧固部件48不与第2凸缘30接触。

55.第2紧固部件50以在第2凸缘30与第1环状支承部件40之间夹住并保持中间环状防振材料42、第2环状支承部件44及第2环状防振材料46的方式将第1环状支承部件40固定于第2凸缘30。

56.防振结构16具有贯穿第2凸缘30、第2环状防振材料46、第2环状支承部件44及中间环状防振材料42而到达第1环状支承部件40的第2紧固孔51。第2紧固部件50插入于第2紧固孔51,第2凸缘30通过第2紧固部件50与第1环状支承部件40紧固在一起。由第2紧固部件50产生的紧固力作用于夹在第2凸缘30与第1环状支承部件40之间的中间环状防振材料42、第2环状支承部件44及第2环状防振材料46上。

57.在图示的例子中,第2紧固部件50为螺栓,第2紧固孔51在第2凸缘30上为深埋头孔,第2紧固部件50的头部容纳于第2凸缘30内。并且,第2紧固孔51在第1环状支承部件40上为螺栓孔,由此,第2紧固部件50将第2凸缘30与第1环状支承部件40紧固在一起。第2紧固孔51贯穿第1环状支承部件40。第2紧固部件50及第2紧固孔51沿周向等角度间隔设置于多处(例如八处)。

58.第2紧固部件50配置成不与第2环状支承部件44接触。第2环状支承部件44具有直径大于第2紧固部件50的直径的第2插通孔54。第2插通孔54为形成于第2环状支承部件44的所谓的自有尺寸孔,其成为第2紧固孔51的一部分。第2紧固部件50以其与第2环状支承部件

44之间具有若干游隙的方式插通于第2插通孔54。因此,在第2紧固部件50与第2环状支承部件44之间并未形成振动传递路径。与第2环状支承部件44的第2插通孔54相同地,在中间环状防振材料42及第2环状防振材料46上也形成有供第2紧固部件50插通的插通孔。这些插通孔例如为圆形贯穿孔,但也可以是矩形等其他形状的贯穿孔。

59.并且,第2紧固部件50配置成不与第1凸缘28接触。由于在第1凸缘28与第1环状支承部件40之间插入有第1环状防振材料38,因此第2紧固部件50的前端部并未到达第1凸缘28。

60.相比第1环状防振材料38,更大的轴向压缩力作用于中间环状防振材料42上。这是因为,第1环状防振材料38仅被第1紧固部件48的紧固力压缩,而与此相对,中间环状防振材料42则被第1紧固部件48和第2紧固部件50这两者的紧固力压缩。

61.因此,在环状层叠防振体32的中心轴方向上,中间环状防振材料42形成为比第1环状防振材料38厚。由此,能够提高中间环状防振材料42的强度。中间环状防振材料42的厚度c例如可以是第1环状防振材料38的厚度d的约1.5~3倍,例如2倍左右。中间环状防振材料42可以由具有该厚度c的一张材料层形成。或者,中间环状防振材料42也可以重叠多张(例如两张)材料层而形成(例如,可以重叠两张与用作第1环状防振材料38的材料层相同的材料层而形成)。相同地,与第2环状防振材料46相比,更大的轴向压缩力作用于中间环状防振材料42上,因此,在环状层叠防振体32的中心轴方向上,中间环状防振材料42形成为比第2环状防振材料46厚。

62.环状防振材料的插通孔也可以代替圆形贯穿孔而采用与环状防振材料的外周(或内周)相连的(例如,在平面图上呈u字状的)切口部。由于环状防振材料由橡胶等软质材料形成,因此这样的切口相比贯穿孔更容易加工。相同地,环状支承部件的插通孔也可以采用与环状支承部件的外周(或内周)相连的切口部。

63.第1紧固部件48和第2紧固部件50(即,第1紧固孔49和第2紧固孔51)在环状层叠防振体32的径向上配置于相同位置上而在周向上配置于互不相同的位置上。但是,例如,也可以将第1紧固部件48和第2紧固部件50配置于径向上的不同位置,从而将第1紧固部件48和第2紧固部件50配置于环状层叠防振体32的周向上的相同位置。

64.第2凸缘30与第1凸缘28气密地连接。在第1凸缘28与第2凸缘30之间形成有真空密封部56。第1凸缘28具有从其开口部朝向第2凸缘30侧延伸的第1凸缘筒部28a,第2凸缘30具有从其开口部朝向第1凸缘28侧延伸的第2凸缘筒部30a。

65.第2凸缘筒部30a的外径比第1凸缘筒部28a的内径稍微小,第2凸缘筒部30a插入于第1凸缘筒部28a内。在第1凸缘筒部28a的内周面与第2凸缘筒部30a的外周面之间配置有密封部件56a(例如o型环等),由此形成真空密封部56。密封部件56a安装于第2凸缘筒部30a的外周面上。

66.在真空密封部56中,第1凸缘筒部28a和第2凸缘筒部30a这两者的尺寸公差确定为仅经由密封部件56a彼此接触。因此,在第1凸缘筒部28a的内周面与第2凸缘筒部30a的外周面之间,例如形成有约0.05~0.3mm(例如,约0.1mm)的间隙,第1凸缘28与第2凸缘30并未彼此接触。

67.另外,第1凸缘筒部28a和第2凸缘筒部30a之间的径向上的位置关系也可以相反,也可以将第1凸缘筒部28a插入于第2凸缘筒部30a,从而在第1凸缘筒部28a的外周面与第2

凸缘筒部30a的内周面之间形成真空密封部56。

68.第1凸缘28是与真空容器凸缘24气密地连接的真空凸缘,在凸缘端面形成有容纳o型环等密封部件的第1环沟58。第1环沟58位于比第1紧固螺栓34用的第1螺栓孔34a更靠径向内侧且比第1紧固部件48更靠径向外侧的位置。并且,第2凸缘30是与制冷机凸缘26气密地连接的真空凸缘,在凸缘端面形成有容纳o型环等密封部件的第2环沟60。第2环沟60位于比第2紧固部件50更靠径向内侧的位置。第2紧固螺栓36用的第2螺栓孔36a形成于比第2紧固部件50更靠径向外侧的位置。

69.环状层叠防振体32配置于真空密封部56的径向外侧。环状层叠防振体32以包围第1凸缘筒部28a及第2凸缘筒部30a的方式配置于真空环境外。即,与超低温制冷机14的室温部14a相同地,环状层叠防振体32也配置于周围环境中。由此,与将环状层叠防振体32配置于真空环境中的情况相比,容易将真空密封部56以及真空凸缘的直径设计得较小。并且,容易将环状层叠防振体32的直径设计得较大。此时,通过环状防振材料的面积的增加,容易减小防振结构16的弹簧常数,从而容易降低高频率的振动传递率。

70.接着,对防振结构16的组装步骤的一例进行叙述。首先,将第1凸缘28以第1凸缘筒部28a朝上的方式放置。依次将第1环状防振材料38、第1环状支承部件40、中间环状防振材料42及第2环状支承部件44层叠于第1凸缘28上。这些部件以各部件上的贯穿孔的位置一致的方式层叠于第1凸缘28上,由此,形成第1紧固孔49。将第1紧固部件48插入于第1紧固孔49,将第2环状支承部件44紧固于第1凸缘28。

71.接着,将第2环状防振材料46重叠在第2环状支承部件44之上,并从其上方安装第2凸缘30。此时,第2凸缘筒部30a插入于第1凸缘筒部28a内。并且,通过使各部件的贯穿孔的位置一致,形成第2紧固孔51。将第2紧固部件50插入于第2紧固孔51,将第2凸缘30与第1环状支承部件40紧固在一起。如此,组装防振结构16。

72.由此,第1环状支承部件40配置成被第1环状防振材料38与中间环状防振材料42夹持并且未与第1凸缘28、第2环状支承部件44及第1紧固部件48接触。第2环状支承部件44配置成被第2环状防振材料46与中间环状防振材料42夹持并且未与第2凸缘30、第1环状支承部件40及第2紧固部件50接触。并且,如上所述,第1凸缘28与第2凸缘30并未直接接触。

73.因此,防振结构16具备:第1支承结构,具有第1凸缘28、第2环状支承部件44和第1紧固部件48;及第2支承结构,具有第2凸缘30、第1环状支承部件40和第2紧固部件50,并且,第1支承结构与第2支承结构通过第1环状防振材料38、中间环状防振材料42及第2环状防振材料46而彼此隔振。第1支承结构固定于低温泵真空容器12,第2支承结构固定于超低温制冷机14。

74.在以往的低温泵中,在许多情况下,超低温制冷机直接固定于低温泵真空容器。超低温制冷机因内部的周期性的压力变动及置换器等可动部件的动作而可能会成为振动源。超低温制冷机的振动传递至低温泵真空容器,进而可能会传递至安装有低温泵的真空处理装置。

75.与此相对,根据实施方式所涉及的低温泵10,超低温制冷机14经由防振结构16安装于低温泵真空容器12。防振结构16具备:第1凸缘28,固定于低温泵真空容器12;第2凸缘30,固定于超低温制冷机14;及环状层叠防振体32,从第1凸缘28朝向第2凸缘30依次配置第1环状防振材料38、第1环状支承部件40、中间环状防振材料42、第2环状支承部件44及第2环

状防振材料46而成。第2环状支承部件44固定于第1凸缘28且第1环状支承部件40固定于第2凸缘30,使得第1凸缘28及第2环状支承部件44与第2凸缘30及第1环状支承部件40之间隔振。

76.由此,低温泵真空容器12与超低温制冷机14之间隔振。因此,能够降低从超低温制冷机14传递到其他机器的振动。还降低超低温制冷机14的振动可能对真空处理装置带来的风险。

77.图6中(a)表示比较例所涉及的低温泵的振动测定结果,图6中(b)表示实施方式所涉及的低温泵10的振动测定结果。在比较例所涉及的低温泵中,超低温制冷机直接固定于低温泵真空容器。在实施方式所涉及的低温泵10中,超低温制冷机14经由防振结构16安装于低温泵真空容器12。其余测定条件则均相同。它们的测定结果表示低温泵真空容器的z轴方向(图1中的上下方向)上的振动。纵轴是表示振动的大小的值(例如加速度),横轴为时间。

78.由图6中(a)可知,在超低温制冷机直接固定于低温泵真空容器的情况下,反复产生由超低温制冷机的周期性的动作引起的振动。与此相对,如图6中(b)所示,在低温泵10具有防振结构16的情况下,振动大幅降低。在该测定结果中,与图6中(a)的以往的机器相比,振动的最大加速度减小到了约7%(即,减小了93%)。还确认到了x轴方向及y轴方向上的最大加速度也比以往的机器减小到了约12%。

79.并且,实施方式所涉及的防振结构16通过凸缘28、30、环状支承部件40、44、紧固部件48、50来实现结构上的支承。由于超低温制冷机14的重量被这样的支承结构支承,因此能够降低作用于环状防振材料的荷载。

80.环状防振材料可以采用环形状的材料片材,而这种形状的防振材料通常容易获得。无需使用具有特殊形状的定制产品,在设计上及制造上有利。

81.由于防振结构16安装于低温泵真空容器12与超低温制冷机14之间,因此能够容易追加到以往的低温泵的低温泵真空容器与超低温制冷机之间。无需大幅改造低温泵或超低温制冷机(例如,设计变更等)即可提高防振性能。

82.在上述实施方式中,为了在防振结构16的内部保持真空环境而设置有真空密封部56。真空密封部56由第1凸缘28与第2凸缘30的嵌合结构(所谓的锁扣结构)和安装于这些两个凸缘之间的密封部件56a形成。但是,也可以使用能够确保防振结构16的气密性的其他结构。例如,第1凸缘28与第2凸缘30也可以采用通过波纹管(bellows)连接而制作成一体的结构。在该情况下,设置于第1凸缘28与第2凸缘30之间的环状层叠防振体32也可以具有组合多个部分而成的分割结构。接着,参考图7至图10对这样的实施方式进行叙述。

83.图7是概略地表示另一实施方式所涉及的低温泵110的图。图7中示出了低温泵110的外观的侧面。低温泵110具备低温泵真空容器12、超低温制冷机14及防振结构116。低温泵真空容器12、超低温制冷机14及低温泵110的内部结构可以与参考图1进行说明的结构相同。

84.超低温制冷机14经由防振结构116安装于低温泵真空容器12,由此,低温泵真空容器12与超低温制冷机14之间隔振。层叠防振体132构成为,从所述第1凸缘128朝向所述第2凸缘130依次配置第1防振材料138、第1支承部件140、中间防振材料142、第2支承部件144及第2防振材料146而成。第1凸缘128安装于真空容器凸缘24,第2凸缘130安装于制冷机凸缘

26。

85.图8中(a)及(b)分别是表示另一实施方式所涉及的凸缘体170的概略侧视图及立体图。凸缘体170由第1凸缘128、第2凸缘130及波纹管172构成。作为真空密封部的波纹管172将第1凸缘128连接于第2凸缘130,由此保持凸缘体170内部的气密性。波纹管172例如是金属制的真空波纹管,其一端例如通过焊接或其他适当的接合手段固定于第1凸缘128,另一端例如通过焊接或其他适当的接合手段固定于第2凸缘130。如图8所示,在第1凸缘128的面朝第2凸缘130侧的表面,沿周向等间隔形成有多个凸缘凹部174。

86.图9是概略地表示另一实施方式所涉及的防振结构116的层叠防振体132的分解立体图。防振结构116设置有多个层叠防振体132,因此,层叠防振体132的构成要件也分别以多个组件的形式准备。构成层叠防振体132的支承部件和防振材料之间的相互位置关系和固定方法与上述实施方式大致相同。

87.参考图7至图9。第1紧固部件148以在第1凸缘128与第2支承部件144之间夹住并保持第1防振材料138、第1支承部件140及中间防振材料142的方式将第2支承部件144固定于第1凸缘128。第2紧固部件150以在第2凸缘130与第1支承部件140之间夹住并保持中间防振材料142、第2支承部件144及第2防振材料146的方式将第1支承部件140固定于第2凸缘130。

88.第1紧固部件148及第1紧固孔149沿周向等角度间隔设置于多处(例如四处)。第1紧固孔149贯穿第1凸缘128、第1防振材料138、第1支承部件140及中间防振材料142而到达第2支承部件144。第1紧固部件148插入于第1紧固孔149,第2支承部件144通过第1紧固部件148紧固于第1凸缘128。第1紧固孔149在第2支承部件144上为螺栓孔。由第1紧固部件148产生的紧固力作用于夹在第1凸缘128与第2支承部件144之间的第1防振材料138、第1支承部件140及中间防振材料142上。

89.第1紧固部件148配置成不与第1支承部件140接触。第1支承部件140具有直径大于第1紧固部件148的直径的第1插通孔152。因此,在第1紧固部件148与第1支承部件140之间并未形成振动传递路径。并且,第1紧固部件148配置成不与第2凸缘130接触。由于在第2凸缘130与第2支承部件144之间插入有第2防振材料146,因此第1紧固部件148的前端部并未到达第2凸缘130。

90.第2紧固部件150及第2紧固孔151沿周向等角度间隔设置于多处(例如四处)。第2紧固孔151贯穿第1支承部件140、中间防振材料142、第2支承部件144及第2防振材料146而到达第2凸缘130。第2紧固部件150插入于第2紧固孔151,第2凸缘130通过第2紧固部件150紧固于第1支承部件140。第2紧固孔151在第2凸缘130上为螺栓孔。由第2紧固部件150产生的紧固力作用于夹在第2凸缘130与第1支承部件140之间的中间防振材料142、第2支承部件144及第2防振材料146上。

91.第2紧固部件150配置成不与第2支承部件144接触。第2支承部件144具有直径大于第2紧固部件150的直径的第2插通孔154。因此,在第2紧固部件150与第2支承部件144之间并未形成振动传递路径。并且,第2紧固部件150配置成不与第1凸缘128接触。第2紧固部件150的头部容纳于形成在第1凸缘128的凸缘凹部174内,第2紧固部件150不与第1凸缘128接触。

92.第1支承部件140是半圆的圆弧状的板,并且由金属材料或其他适当的材料形成。可以视为通过排列两个第1支承部件140而形成一个环状支承部件。第2支承部件144也相

同。相同地,中间防振材料142也形成为半圆的圆弧状。同样地,可以视为通过排列两个中间防振材料142而形成一个环状防振材料。

93.为了确保针对第1紧固部件148和第2紧固部件150这两者的紧固力的强度,在层叠防振体132的中心轴方向上,中间防振材料142形成为比第1防振材料138厚。相同地,在层叠防振体132的中心轴方向上,中间防振材料142形成为比第2防振材料146厚。

94.并且,设置有四个第1防振材料138和四个第2防振材料146。通过将四个第1防振材料138沿周向隔着间隔排列,四个第1防振材料138能够沿着由第1支承部件140形成的一个环状支承部件而配置。因此,可以视为由四个第1防振材料138形成一个环状防振材料。相同地,通过将四个第2防振材料146沿周向隔着间隔排列,四个第2防振材料146能够沿着由第2支承部件144形成的一个环状支承部件而配置。为了使支承部件上的防振材料的定位变得容易,也可以在支承部件上设置对应于防振材料的尺寸而形成的凹部178。

95.将第1支承部件140、中间防振材料142及第2支承部件144依次重叠,并在其一侧放置两个第1防振材料138,在相反的一侧放置两个第2防振材料146。如此一来,形成半圆的圆弧状的层叠防振体132。可以视为通过排列两个层叠防振体132而形成一个环状层叠防振体。

96.另外,层叠防振体132的各构成要件的分割数量并不只限于上述例子,分割数量也可以更少或者更多。

97.图10中(a)及(b)是用于说明防振结构116的组装步骤的一例的图。在图10中(a)中,为了便于观察而省略了图示,但是,第2凸缘130可以利用螺栓预先安装于制冷机凸缘26。

98.如图10中(a)所示,将第1防振材料138、第1支承部件140、中间防振材料142、第2支承部件144及第2防振材料146以使各部件的贯穿孔的位置一致的方式依次重叠从而形成层叠防振体132。将第2紧固部件150插入于第2紧固孔151。将层叠防振体132以使第2紧固孔151与第1凸缘128的凸缘凹部174对齐的方式组装于第1凸缘128与第2凸缘130之间。通过第2紧固部件150,将第1支承部件140紧固于第2凸缘130。

99.层叠防振体132配置于作为真空密封部的波纹管172的径向外侧。层叠防振体132以包围凸缘体170的方式配置于真空环境外(即,周围环境中)。

100.接着,如图10中(b)所示,通过第1紧固部件148,将第2支承部件144紧固于第1凸缘128。此时,第1紧固部件148也可以将真空容器凸缘24与第1凸缘128一起紧固。然后,利用追加的螺栓,牢固地固定真空容器凸缘24与第1凸缘128。由此,组装出图7所示防振结构116。

101.如此,第1支承部件140配置成被第1防振材料138与中间防振材料142夹持并且不与第1凸缘128、第2支承部件144及第1紧固部件148接触。第2支承部件144配置成被第2防振材料146与中间防振材料142夹持并且不与第2凸缘130、第1支承部件140及第2紧固部件150接触。并且,如上所述,第1凸缘128与第2凸缘130通过波纹管172连接在一起。

102.因此,防振结构116具备:第1支承结构,其具有第1凸缘128、第2支承部件144和第1紧固部件148;及第2支承结构,其具有第2凸缘130、第1支承部件140和第2紧固部件150。第1支承结构支承第1防振材料138及中间防振材料142,第2支承结构支承中间防振材料142及第2防振材料146。第1支承结构与第2支承结构通过第1防振材料138、中间防振材料142及第2防振材料146而被隔振。第1支承结构固定于低温泵真空容器12,第2支承结构固定于超低

温制冷机14。因此,低温泵真空容器12与超低温制冷机14之间隔振,能够降低从超低温制冷机14传递到真空处理装置等其他机器的振动。

103.另外,基于低温泵真空容器12和超低温制冷机14自身的重量,波纹管172可能会出现一定程度的变形。若波纹管172稍微挠曲,则第1凸缘128和第2凸缘130中的一方相对于另一方稍微倾斜,其结果,可能会导致至少一个第1插通孔152中的第1紧固部件148与第1支承部件140之间出现接触点。相同地,可能会导致至少一个第2插通孔154中的第2紧固部件150与第2支承部件144接触。但是,即使某一个紧固部件与支承部件点接触,其并不是彼此牢固地结合(例如紧固)在一起,并不会形成实质上的振动传递路径。因此,防振结构116依然能够提供所期望的隔振性能。

104.图11是概略地表示又一实施方式所涉及的防振结构16的图。除了可以将防振结构16安装于低温泵真空容器12与超低温制冷机14之间之外,还可以将防振结构16安装于进气口凸缘22与真空腔室80之间。通常,在低温泵10与真空腔室80之间安装有闸阀82,因此可以将防振结构16安装于进气口凸缘22与闸阀82之间。例如,可以将防振结构16的第1凸缘28安装于进气口凸缘22,将第2凸缘30安装于闸阀82(也可以相反安装)。或者,也可以将防振结构16安装于闸阀82与真空腔室80之间。

105.并且,作为另一例,低温泵真空容器12可以分割为真空容器主体12a和制冷机容纳筒12b,防振结构16可以安装于真空容器主体12a与制冷机容纳筒12b之间。

106.图12是概略地表示又一实施方式所涉及的防振结构16的图。除了可以将防振结构16应用于低温泵10以外,也可以将防振结构16应用于超低温制冷机14单体。因此,防振结构16也可以安装于超低温制冷机14与真空腔室80之间。

107.以上,基于实施例对本发明进行了说明。本领域技术人员应当可以理解,本发明并不只限于上述实施方式,可以进行各种设计变更,可以存在各种变形例,并且这种变形例也在本发明的范围内。在一种实施方式中进行说明的各种特征也可以应用于另一实施方式中。通过组合产生的新的实施方式兼具所组合的实施方式各自的效果。

108.在上述实施方式中,以单个环状板的形式准备了各个环状支承部件。但是,例如,在为了应用于大型低温泵10而防振结构16变成大口径的情况下等,为了使制造变得容易或基于其他原因,也可以将一个环状支承部件分割为多个部件。例如,可以准备多个圆弧状部件,并将这些圆弧状部件结合或排列成圆环状从而形成一个环状支承部件。相同地,一个环状防振材料也可以分割为多个部件。

109.在上述实施方式中,对紧固部件为螺栓的例子进行了说明,但是,紧固部件例如也可以是铆钉或其他紧固部件。或者,环状支承部件与凸缘的固定也可以使用例如夹具(clamper)那样的夹持并保持部件的任何连接部件。另外,紧固部件(或连接部件)也可以像螺栓那样可以拆卸。如此一来,便于防振结构的分解及防振材料的更换。

110.在上述实施方式中,第1凸缘28安装于真空容器凸缘24从而固定于低温泵真空容器12,第2凸缘30安装于制冷机凸缘26从而固定于超低温制冷机14,但这并不是必须的。例如,第1凸缘28也可以与低温泵真空容器12形成为一体。第2凸缘30也可以与超低温制冷机14的室温部14a形成为一体。

111.在上述实施方式中,在第1凸缘28与第2凸缘30之间形成有真空密封部56,使得第1凸缘28与第2凸缘30气密地连接。取而代之,第2凸缘30也可以经由例如波纹管等追加的部

件而与第1凸缘28气密地连接。

112.必要时,环状层叠防振体32也可以具备追加的构成要件(例如,第3环状支承部件、第3环状防振材料)。

113.以上,基于实施方式并使用具体的语句对本发明进行了说明,但是,实施方式仅表示本发明的原理、应用的一个方面,在不脱离技术方案中限定的本发明的思想的范围内,实施方式可以存在许多变形例或配置的变更。

114.产业上的可利用性

115.本发明能够利用于低温泵及超低温制冷机防振结构的领域。

116.符号说明

117.10

‑

低温泵,12

‑

低温泵真空容器,14

‑

超低温制冷机,16

‑

防振结构,28

‑

第1凸缘,30

‑

第2凸缘,32

‑

环状层叠防振体,38

‑

第1环状防振材料,40

‑

第1环状支承部件,42

‑

中间环状防振材料,44

‑

第2环状支承部件,46

‑

第2环状防振材料,48

‑

第1紧固部件,50

‑

第2紧固部件,52

‑

第1插通孔,54

‑

第2插通孔,56

‑

真空密封部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。