1.本发明涉及一种半潜式起重拆解平台快速压载系统及其操作方法。

背景技术:

2.为提高油气资源的占有量,海洋油气的开发已经成为我国实现能源可持续发展的战略重点。随着海洋资源开发程度的加深,海上油田平台拆解的要求也与日俱增。半潜式起重拆解平台以其良好的抗风浪能力、甲板作业面积大、容纳作业人员多、适应不同范围水域等优点成为超大型起重机优先考虑的载体。

3.目前的半潜式起重拆解平台的压载系统还是传统的压载泵、压载管路及各种阀门组成的泵压载系统。对于起重能力高于五千吨,甲板作业面积高于五千平方米的半潜式起重拆解平台,传统压载系统快速反应性能较差,调载效率较低,尤其面对起吊平台突然失钩等突发情况的响应性较差,大大影响施工周期。

4.由于起重能力强的半潜式起重拆解平台在短时间内起吊载荷对平台产生的倾覆力矩较大,需要压载系统灵活的机动性来实现快速调载,以保证平台的正常工作。常规的半潜式拆解平台功能单一,缺少抗倾调载系统亦或是功能不满足多种工况。而且传统的半潜式拆解平台大多依靠重力注水,效率较低。此外,传统的压载系统所有的阀门和管路均位于浮筒5内,可能会因为人工操作失误导致压载舱破损,平台存在倾覆风险。

技术实现要素:

5.本发明的主要目的在于克服现有产品存在的上述缺点,尤其是在双吊机联合起吊过程以及起吊平台突然失钩等突发情况如何快速实现排载而提供一种半潜式起重拆解平台快速压载系统,包括左右两侧的浮筒,左舷前立柱、左舷后立柱、右舷前立柱和右舷后立柱四个立柱,一个上平台;浮筒上设立柱,立柱上设上平台;其中,浮筒内设压载舱和水泵压载系统,立柱内设置有柱边压载舱;浮筒的压载舱的底部设进排水阀,顶部设有与压缩空气压载系统连通的开口;上平台上设置有中央控制系统,上平台内还设有由中央控制系统监控的用于测量平台吃水量的吃水测量单元;水泵压载系统上设有海底阀,该海底阀通过管道分别与各柱边压载舱的进水口相连;压缩空气压载系统上设管道开口。

6.进一步的,两侧浮筒为非对称结构,且为无横撑结构。两侧浮筒5通过立柱和上平台相连接,以保证平台的稳定。两浮筒之间没有横撑结构,这是因为左舷和右舷采用非对称结构,重吊在右舷,有横撑结构受到不均匀的力可能会发生变形,而本平台非对称结构完全能够满足各种工况下吊机的作业情况,因此采用无横撑结构。

7.进一步的,左舷前立柱和左舷后立柱大小相同,右舷前立柱和右舷后立柱大小相同,左舷前后立柱和右舷前后立柱为非对称结构,且右舷前后立柱尺寸比左舷前后立柱尺寸大,重吊在右舷。

8.进一步的,四个立柱内均设有一个柱边压载舱和压载管道,立柱底端与左右浮筒相连,立柱顶端与上平台相连,上平台上设有中央控制系统。

9.进一步的,柱边压载舱通过压载管道与上平台和下边两个浮筒内的压载舱相连接;在两侧浮筒内艏娓依次排列多个压载舱,压载舱之间采用压载管道相连接。

10.进一步的,右浮筒内的各个压载舱在中部偏上位置设通道,该通道直接设置阀门通过开启关闭进行进水排水。平常的进排水不会用到此通道,只有在发生突然失钩或者其他突发情况,平台存在倾覆风险时,需要紧急进排水操作时,通过此通道来加快压载系统进排水效率,缩短进排水的时间。

11.进一步的,与压载舱连通的压载管道上均设有逆排气止回阀,与上平台连接的压载管道上有排气止回阀。

12.进一步的,四个柱边压载舱内均有一台压缩空气压缩机,两用两备。

13.一种半潜式起重拆解平台快速压载系统的操作方法,包括浮筒压载舱的压排载、立柱压载舱非紧急情况下的压排载、立柱压载舱在起重工况下的抗倾调载和立柱压载舱在突然失钩紧急情况下的快速排载,包括以下步骤:一、浮筒压载舱的压排载操作方法:首先启动压缩空气压载系统,空气流由压缩空气压载系统经过管道由设置在浮筒内快速压载舱顶部的管道开口进入到浮筒压载舱内,然后打开进排水阀,浮筒内快速压载舱中的压载水在来自压缩空气压载系统的高压空气作用下,通过进排水阀排出压载舱,通过对压载舱液位测量单元和吃水测量单元进行测量,直至达到船舶吃水要求,排水操作完成。

14.二、立柱压载舱非紧急情况下的压排载操作方法:对立柱压载舱进行压载时,首先启动水泵压载系统然后打开海底阀,船外水经水泵压载系统打入柱边压载舱通过压载舱液位测量单元进行测量,直至达到要求的液位,压载操作完成。

15.对柱边压载舱进行排水作业时,首先启动水泵压载系统然后打开海底阀,柱边压载舱中的压载水在水泵压载系统作用下,通过海底阀排出船外,通过压载舱液位测量单元进行测量,直至达到要求的液位,排水操作完成。

16.三、立柱压载舱在起重工况下的抗倾调载操作方法:当起重机在左舷进行起重作业时,启动水泵压载系统,右柱边压载舱进水,同时压载舱液位测量单元进行测量,直至达到要求的液位时,调载操作完成;当起重机在右舷进行起重作业时,启动水泵压载系统,,左立柱压载舱进水,同时压载舱液位测量单元进行测量,直至达到要求的液位时,调载操作完成。

17.四、立柱压载舱在突然失钩紧急情况下的快速排载操作方法:当左舷在进行起重作业的起重机突然失去起吊载荷时,应急排放控制单元通过自身具有的传感器及相关控制信号迅速对压缩空气压载系统发出右立柱压载舱快速排水的指令,右舷排水阀开启,同时压缩空气进入柱边压载舱,该右柱边压载舱内压载水在压缩空气和自身重力作用下,快速排出船外;当右舷在进行起重作业的起重机突然失去起吊载荷时,应急排放控制单元通过自身具有的传感器及相关控制信号迅速对压载空气压载系统发出左立柱压载舱快速排水的指令,左舷排水阀开启,同时压缩空气进入左立柱压载舱,柱边压载舱内压载水在压缩空气和自身重力作用下,快速排出船外。

18.本发明在半潜式起重平台内设有数个压载舱,优化压载水系统设计,保证系统简

单、功能可靠。采用水泵压载和压缩空气两种压载系统相结合的设计,即浮筒内的压载水注入和排出采用重力进水和压缩空气排水的方式,大大简化压载水管系统,并且调载速度快起重作业时抗倾调载采用立柱内特定压载舱之间由压载水泵进行调载的方式,调载量易控制,准确保证一定的压载水量在相关压载舱间调驳,满足平台稳性和起重机作业的安全要求在起重作业紧急情况起吊载荷突然失去下,也可采用压缩空气迅速排空立柱内抗倾调载用压载水,减小平台倾侧角,进一步提高平台作业的安全性。右浮筒内的各个压载舱在中部偏上位置增加一条通道,使得右浮筒的压载舱在一些需要快速进水或排水时大大提高压载系统的压载效率。

附图说明

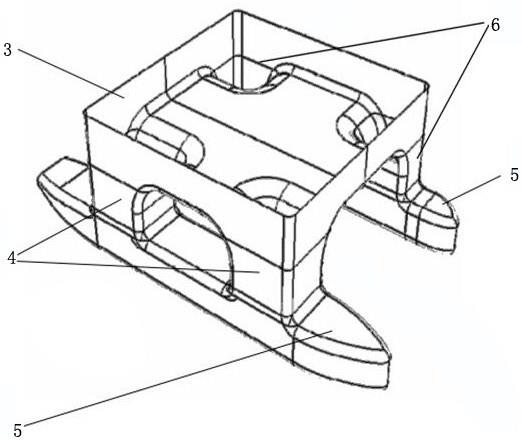

19.图1为本发明半潜起重平台的主体布局图。

20.图2为本发明右侧的浮筒示意图。

21.图3为本发明左侧的浮筒示意图。

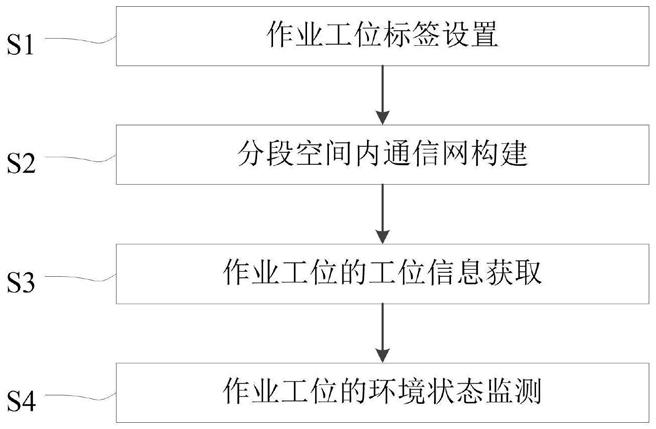

22.图4为本发明半潜式起重平台的快速压载系统吊机脱钩应急调载优化流程图。

23.图5为重物脱钩应急平衡时间曲线图。

24.图中,1.柱边压载舱,2.压载舱,3.上平台,4.右立柱,5.浮筒,6.左立柱,7. 压载管道,8.通道。

具体实施方式

25.本发明半潜式起重平台压载水系统整体布置如图1所示,两个非对称结构的浮筒(重吊同在右舷)内分别设多个压载舱2,两对左右非对称的立柱,每个立柱内设柱边压载舱1。浮筒压载舱2底部设进排水阀,顶部设有与压缩空气压载系统连通的开口。上平台3内设有借助压载管道7与浮筒内和柱边压载舱1相连接并由中央控制系统监控的压缩空气压载系统、用于测量各压载舱压载水液位高度的压载舱液位测量单元以及用于控制操作应急排放压载水的应急排放控制单元,上平台3内还设有由中央控制系统监控的用于测量平台吃水量的吃水测量单元。压缩空气压载系统通过压载管道7分别与浮筒内的压载舱,以及柱边压载舱1相连,用于对浮筒5压载舱进行排水或柱边压载舱1进行紧急情况快速排载。柱边压载舱1在非紧急情况下通过设置在浮筒5内的水泵压载系统进行压排载和调载。水泵压载系统设有海底阀,该海底阀通过压载管道7分别与各柱边压载舱1的底部进水口相连。

26.四个立柱的大小不同。同一舷的前后立柱大小相同,而不同舷的立柱左右不对称。即左舷前立柱和左舷后立柱大小相同,右舷前立柱和右舷后立柱大小相同,而左舷前(后)的左立柱6和右舷前(后)的右立柱4呈现非对称结构,实现两个浮筒的非对称结构,且右舷前后立柱尺寸比左舷前后立柱尺寸大。重吊在右舷,并且两个浮筒5之间为无横撑结构。前立柱置于艏,后立柱置于艉。四个立柱内均设有一个柱边压载舱1和压载管道7,立柱底端与左右浮筒相连,立柱顶端与上平台3相连,上平台3上设有中央控制系统。

27.该非对称结构,可以在保持平台不发生倾覆和各种复杂海况的前提下,大大减少平台制造成本。对于无横撑,避免了传统压载系统压载管路置于横撑中出现问题时难以维修的问题,优化了压载管路,进一步提高了压载系统的压载效率。

28.压载舱在左右浮筒5内由艏娓依次排列,除此之外四个立柱内也有四个柱边压载

舱。右侧浮筒内的各个压载舱在中部偏上位置设一条通道8,使得右浮筒的压载舱在一些需要快速进水或排水时大大提高压载系统的压在效率。

29.压载管路穿过立柱中的空载舱,和柱边压载舱1连接,且和靠近立柱内侧与上平台和下边两个浮筒内的压载舱2相连接。

30.与压载舱2连通的压载管路上均设有逆排气止回阀和球阀,与上平台3连接的压载管道7上设有排气止回阀,以导通或截止压载管路。

31.分别通过进压载舱管路和舷外管路使各个压载舱与舷外连通,使压载舱与舷外进行海水交换。

32.本发明压载系统压排载操作流程如下,其中:浮筒内快速压载舱的重力进水操作过程包括:启动压缩空气压载系统,浮筒5内快速压载舱中的空气经由压缩空气压载系统设置在舱室顶部的的管道开口排出、打开进排水阀,船外水靠重力从进排水阀进入浮筒5内压载舱2内。对压载舱2液位测量单元和吃水测量单元进行相应的测量,直至达到船舶吃水要求,压载操作完成。浮筒内快速压载舱2的压缩空气排水操作过程包括:启动压缩空气压载系统,空气流经由压缩空气压载系统设置在浮筒压载舱2顶部的的管道开口进入到浮筒压载舱2内、打开进排水阀,浮筒压载舱2中的压载水在来自压缩空气压载系统的高压空气作用下,通过进排水阀排出压载舱2、对压载舱2液位测量单元和吃水测量单元进行相应的测量,直至达到船舶吃水要求,排水操作完成。

33.柱边压载舱1的进水作业操作过程包括:启动水泵压载系统、打开海底阀,船外水经水泵压载系统打入柱边压载舱1、通过柱边压载舱1的液位测量单元进行测量,直至达到要求的液位,压载操作完成。柱边压载舱1的排水作业操作过程包括:启动水泵压载系统、打开海底阀,柱边压载舱1中的压载水在水泵压载系统作用下,通过海底阀排出船外、通过柱边压载舱1的液位测量单元进行测量,直至达到要求的液位,排水操作完成。

34.实施例一:浮筒压载舱的压排载操作流程。

35.半潜式起重平台在调遣航行、起重作业、风暴自存等工况下进行转换时,通常需要快速进行压排载操作进行吃水调整。当平台需要快速压载增加吃水时,首先启动压缩空气压载系统,浮筒内压载舱2中的空气借助压缩空气压载系统作用经设置在压载舱2顶部的管道开口排出,然后打开进排水阀,船外水靠重力从进排水阀进入浮筒压载舱2内通过对压载舱2的液位测量单元和吃水测量单元进行相应的测量,直至达到船舶吃水要求,压载操作完成。

36.当平台需要快速排载减小吃水时,首先启动压缩空气压载系统,空气流由压缩空气压载系统经过管道由设置在浮筒内压载舱顶部的管道开口进入到浮筒压载舱2内,然后打开进排水阀,浮筒内压载舱2中的压载水在来自压缩空气压载系统的高压空气作用下,通过进排水阀排出压载舱2,通过对压载舱2的液位测量单元和吃水测量单元进行相应的测量,直至达到船舶吃水要求,排水操作完成。

37.实施例二:立柱压载舱非紧急情况下的压排载操作流程。

38.半潜式起重平台在调遣航行、起重作业、风暴自存等工况下进行转换时,通过实施例一中对浮筒的压载舱2快速进行压排载操作进行吃水调整后,往往还需要对平台的立柱压载舱1进一步进行压排载操作对平台吃水进行精确微调。当需要对立柱压载舱1进行压载时,首先启动水泵压载系统然后打开海底阀,船外水经水泵压载系统打入柱边压载舱1,通

过压载舱液位测量单元进行测量,直至达到要求的液位,压载操作完成。

39.当需要对柱边压载舱进行排水作业时,首先启动水泵压载系统然后打开海底阀,柱边压载,1中的压载水在水泵压载系统作用下,通过海底阀排出船外,通过压载舱液位测量单元进行测量,直至达到要求的液位,排水操作完成。

40.实施例三:立柱压载舱在起重工况下的抗倾调载操作流程。

41.在半潜式起重平台进行起重作业时,由于吊臂带重物旋转会对平台产生一定的倾覆力矩,为保持平台的平衡,在此过程中需要对平台的压载舱进行调载。当起重机在左舷进行起重作业时,启动水泵压载系统,右柱边压载舱1进水,同时压载舱液位测量单元进行测量,直至达到要求的液位时,调载操作完成;当起重机在右舷进行起重作业时,启动水泵压载系统,左柱边压载舱1进水,同时压载舱液位测量单元进行测量,直至达到要求的液位时,调载操作完成。

42.实施例四:立柱压载舱在突然失钩等紧急情况下的快速排载操作流程。

43.在半潜式起重平台在起重作业过程中,如发生突然失钩等紧急情况时,需要通过压排载操作对平台浮态作出快速调整。当一舷起重机作业时突然失去起重载荷的紧急情况下,启动压缩空气压载系统,采用压缩空气快速排出另一舷立柱内抗倾调载用压载水的方式进行抗倾调载,其步骤如下:当左舷在进行起重作业的起重机突然失去起吊载荷时,应急排放控制单元通过自身具有的传感器及相关控制信号迅速对压缩空气压载系统发出右立柱4的柱边压载舱1快速排水的指令,右舷排水阀开启,同时压缩空气进入柱边压载舱,该右立柱4的的柱边压载舱1内压载水在压缩空气和自身重力作用下,快速排出船外;当右舷在进行起重作业的起重机突然失去起吊载荷时,应急排放控制单元通过自身具有的传感器及相关控制信号迅速对压载空气压载系统发出左立柱6的柱边压载舱1快速排水的指令,左舷排水阀开启,同时压缩空气进入左柱边压载舱, 左立柱6的柱边压载舱1内压载水在压缩空气和自身重力作用下,快速排出船外,达到船舶抗横倾作用,减小平台倾侧角,保证平台的安全性。

44.本发明实施例中未进行说明的内容为现有技术,故不再进行赘述。

45.本发明平台需要调整吃水的情况下,通过在左右浮筒内的压载舱2以及四个立柱内的柱边压载舱1内调载海水的进出完成。

46.在抗倾调载时,起重机起吊回转阶段,浮筒内的压载舱2的压载水通过连接管道相互调驳来保持平台平衡,调载通过泵压载方式进行;突然失钩情况下,为保持平台的平衡,需要将起重反向一侧的柱边压载舱1内的压载水快速排出船外,此种调载方式通过压缩空气压载系统进行操作完成。

47.吊机脱钩应急调载优化流程图如图4,根据吊机的动力学特性,吊机脱钩导致冲击载荷的产生,使得平台姿态出现一系列变化,压载系统为了适应这些变化,通过应急脱钩状态平衡算法进行仿真验证,判断是否安全达标,从而实现调载。

48.重物脱钩应急平衡时间曲线图如图5。

49.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。