低成本抗大线能量焊接420mpa级桥梁钢及生产方法

技术领域

1.本发明涉及钢铁生产技术领域,特别是涉及一种低成本抗大线能量焊接420mpa级桥梁钢及生产方法。

背景技术:

[0002] 目前,我国铁路钢桥建设正在向适应重载、高速、大跨度、轻量化、全焊接节点钢结构的方向发展。为适应桥梁技术进步要求,集高强度、高韧性、低屈强比、易焊接等多项性能为一体的新一代高性能桥梁钢是大跨重载铁路钢桥关键构件的首选材料,需求明确而迫切。

[0003]

随着现代桥梁、建筑、船舶、管线、容器等钢结构向大型化、高参数、安全性、耐久性方向发展,高效焊接技术重要性愈显突出。在多丝埋弧焊、窄间隙埋弧焊、气电立焊和电渣焊等几种常见的高效焊接方法中,多丝埋弧焊的使用较多,其中又以双丝埋弧焊的应用较为普遍。与单电单丝或单电双细丝埋弧焊(热输入为25~45kj/cm,熔敷效率为8~15kg/h)相比,一般双电双丝埋弧焊的特点是连续输入高(60~150kj/cm,熔敷效率为50kg/h以上)、热能和焊材消耗少而具有高效节能的优势,可适应于中厚截面构件的对接焊缝、棱角焊缝和平角焊缝,特别是焊接厚截面长构件(板厚≥40mm)的优势更大,从而在国内外上述多个行业都得到了广泛的应用,桥梁行业受其动载、疲劳要求高、标准严等特殊原因,高效埋弧焊技术发展缓慢。国内暂无钢厂批量供货业绩。因此,研制开发出低成本抗大线能量高效易焊接桥梁钢,已显得尤为重要和迫切。

技术实现要素:

[0004]

本发明针对上述技术问题,克服现有技术的缺点,提供一种低成本抗大线能量焊接420mpa级桥梁钢,其化学成分及质量百分比如下:c:0.03%~0.10%,si:0.20%~0.40%,mn:1.40%~1.70%,p≤0.015%,s≤0.005%,nb:0.020%~0.050%,al:0.015%~0.045%,ti:0.008%~0.020%,b:0.0005%~0.0020%,n:0.0040%~0.0080%,余量为fe和不可避免的杂质。

[0005]

技术效果:本发明针对桥梁钢大热输入高效焊接技术要求,设计了大热输入高效焊接桥梁用结构钢的冶金成分,采用b、n与nb、ti复合微合金化,利用b

‑

n复合作用调控纳米/微米粒子析出,得到微米与纳米粒子分别占20%与80%,控制针状铁素体析出及尺寸,利用ti

‑

b处理使晶内铁素体的数量增加,形成晶内铁素体和粒状贝氏体的混合组织,保证焊接热影响区低温韧性。钢板组织均匀,屈强比低,各项性能指标良好。

[0006]

本发明进一步限定的技术方案是:前所述的低成本抗大线能量焊接420mpa级桥梁钢,其化学成分及质量百分比如下:c:0.035%~0.085%,si:0.22%~0.38%,mn:1.45%~1.65%,p≤0.014%,s≤0.004%,nb:0.025%~0.045%,al:0.018%~0.043%,ti:0.009%~0.018%,b:0.0005%~0.0018%,n:0.0042%~0.0076%,余量为fe和不可避免的杂质。

[0007]

前所述的低成本抗大线能量焊接420mpa级桥梁钢,其化学成分及质量百分比如下:c:0.035%~0.084%,si:0.22%~0.38%,mn:1.50%~1.68%,p≤0.014%,s≤0.004%,nb:0.030%~0.048%,al:0.017%~0.043%,ti:0.010%~0.01820%,b:0.0005%~0.0018%,n:0.0043%~0.0076%,余量为fe和不可避免的杂质。

[0008]

前所述的低成本抗大线能量焊接420mpa级桥梁钢,其化学成分及质量百分比如下:c:0.035%~0.085%,si:0.24%~0.38%,mn:1.50%~1.67%,p≤0.014%,s≤0.004%,nb:0.030%~0.047%,al:0.017%~0.043%,ti:0.008%~0.017%,b:0.0005%~0.0018%,n:0.0044%~0.0078%,余量为fe和不可避免的杂质。

[0009]

本发明的另一目的在于提供一种低成本抗大线能量焊接420mpa级桥梁钢的生产方法,包括冶炼、炼钢、轧制工序,冶炼:钢水经脱硫预处理、转炉冶炼、lf 精炼、rh 真空处理,然后通过连铸浇铸成连铸坯;炼钢:rh真空处理通过控制高真空度在5mbar以下、真空时间在10~18min之间,配合静置吹氩搅拌,将钢水中的n含量稳定控制在0.0040%~0.0080%;轧制工序:总在炉时间8~16min/cm,均热时间≥1.4 min/cm,经低温加热形成微米级富ti/b粒子;连铸坯出炉后,采用奥氏体再结晶区 未再结晶区两阶段控制轧制,轧后采用dq超快冷进行快速冷却,第一阶段开轧温度控制为1040~1120℃,第二阶段精轧在750~850℃,控制入水温度为700~800℃之间形成纳米级的富nb粒子,通过超快冷工艺使返红温度控制在500~600℃之间,得到微米与纳米粒子分别占20%与80%。

[0010]

前所述的低成本抗大线能量焊接420mpa级桥梁钢的生产方法,低温加热温度为1100~1200℃。

[0011]

前所述的低成本抗大线能量焊接420mpa级桥梁钢的生产方法,超快冷冷却速度为1~10℃/s。

[0012]

前所述的低成本抗大线能量焊接420mpa级桥梁钢的生产方法,钢板厚度为20~60mm。

[0013]

前所述的低成本抗大线能量焊接420mpa级桥梁钢的生产方法,钢板tmcp态组织为85%贝氏体和15%铁素体。

[0014]

本发明的有益效果是:(1)本发明通过优化成分设计,碳当量ceq为0.32%~0.38%,控制冶炼工序,并通过合理的tmcp工艺,最终轧制的钢板具有高强度及优异的低温冲击性能,其它各项性能指标良好,屈服强度rel460~520mpa、抗拉强度rm≥570mpa、延伸率a%≥18%、

‑

40℃纵向冲击功单值≥150j、横向弯曲无裂纹;(2)本发明生产的钢板热加工工艺性良好,焊接冷裂纹敏感性较低,钢板可实现免预热焊接,焊接线能量由普通桥梁钢的20~45kj/cm提升至100~150kj/cm;(3)本发明中设计试验钢的化学成分时,综合考虑了c、si、mn、b、nb、ti、al、n等合金元素对屈强比、碳当量、多相组织制备的acc控冷工艺窗口、强度与屈强比匹配、强度与韧性匹配、焊接性等多方面因素的影响:碳:c同时提高屈服强度和抗拉强度,但对抗拉强度提升更大,适当增加钢中的碳含量,有利于降低试验钢的屈强比;然而,随着碳含量增加,试验钢的低温韧性下降,ceq和

pcm显著提高,焊接性能恶化,因此,将试验钢的c含量控制在0.03%~0.10%的范围内,并重点研究c含量对试验钢各项性能的影响;硅:si在贝氏体钢中增加残a或m

‑

a岛数量,有利于降低屈强比,但过高的si含量降低钢及其焊接热影响区的低温韧性,在设计和制备大跨重载焊接桥梁用钢时,不适于在钢中添加过高的si,因此,将试验钢的si含量控制在0.20%~0.40%的范围内;锰:mn在钢中促进准多边形铁素体、针状铁素体、贝氏体等中温组织转变,细化铁素体晶粒,使屈服强度显著提高,有利于提高钢的强度和低温韧性,但随mn含量增加,屈强比呈增大的趋势,另外,过高的mn易形成中心偏析,且mn显著提高ceq和pcm,对mn含量的上限应加以限定,因此,将试验钢的mn含量控制在1.40%~1.70%的范围内;铌:nb是tmcp工艺生产低合金钢和低碳贝氏体钢中最主要的微合金元素,在钢板中起细晶强化和沉淀强化的作用,铌通过应变诱导析出可起到钉扎位错的运动作用,在1000℃以上铌主要以固溶形式存在于钢中,其通过溶质拖曳作用阻碍位错运动,抑制再结晶的进行,在900~1000℃时nb以nbc或者nb(nc)的形式析出,由于其析出温度较高,因此可以阻止奥氏体晶体的长大,起到推迟再结晶发生的作用,提高钢的再结晶温度,进而通过控制轧制来细化晶粒,铌在再加热时可以抑制奥氏体晶粒的长大,提高其粗化温度,并在热变形过程中阻止再结晶后的晶粒长大,使晶粒细化并扩大奥氏体未再结晶区,增加未再结晶区的变形量和变形道次,使相变后晶粒细,但是,有焊接试验表明,过高的nb含量,有可能使焊接接头产生热裂纹,因此,试验钢中的nb控制在0.020%~0.050%的范围内,并重点研究nb含量对试验钢各项性能的影响;钛:对钢进行微ti处理后,形成的tin可以有效抑制焊接热影响区原奥氏体晶粒的粗化,提高低温韧性,有利于改善钢的焊接性能,过少的钛不利于发挥所述作用,其含量不宜低于0.008%,但过多的钛易形成带尖角方形的tin夹杂,降低低温韧性,其含量不宜超过0.020%,因此,试验钢中合适的钛含量控制在0.008%~0.020%范围内;铝:在炼钢过程中加入铝,可以减少钢中的夹杂物含量,细化晶粒,但过多的铝,一方面,在钢中促进b类夹杂,在钢中“夺走”过多的氮,弱化钒的沉淀强化效果,另一方面,在焊接过程中过渡到焊缝中,促进粒状贝氏体转变、抑制针状铁素体形成,显著恶化焊缝的低温韧性,因此,试验钢中的铝含量应控制在0.015%~0.045%范围内;氮:n与钢的屈强比之间存在复杂关系,微量的n作用类似于c,使屈强比降低,适量增n,铁素体数量增多,硬相数量降低,屈强比提高,大量增n,增加残a或m

‑

a岛数量,屈强比降低,但不利于焊接热影响区的低温韧性,因此,试验钢中的氮含量控制在0.0040%~0.0080%范围内;硫、磷:由于低碳贝氏体钢强度高,同时要求韧塑性好,因此对钢中的硫、磷含量控制要求较高,以保证钢材的塑性与韧性,并防止由于铜的晶界偏析及cus(或cu2s等)析出引起含铜钢铸坯及轧材表面开裂,s、p的存在也会恶化钢材的焊接性能,因此,试验钢中的硫、磷含量控制在s≤0.005%、p≤0.015%的范围内;硼:强烈的晶界偏聚元素,能优先占据晶界位置,避免杂质元素的偏聚,同时硼元素还可以降低界面能,控制先共析铁素体的析出,在钢中以b

‑

n复合作用,调控钢中10~100nm级别与0.1~2

µ

m级别两类粒子的析出,纳米级微粒诱导针状铁素体形核,微米级粒子控制晶粒大小,因此,试验钢中的硼含量控制在0.0005%~0.0020%范围内。

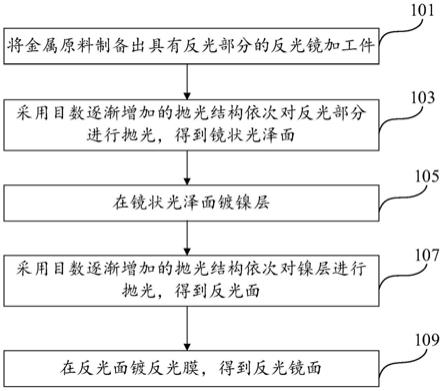

附图说明

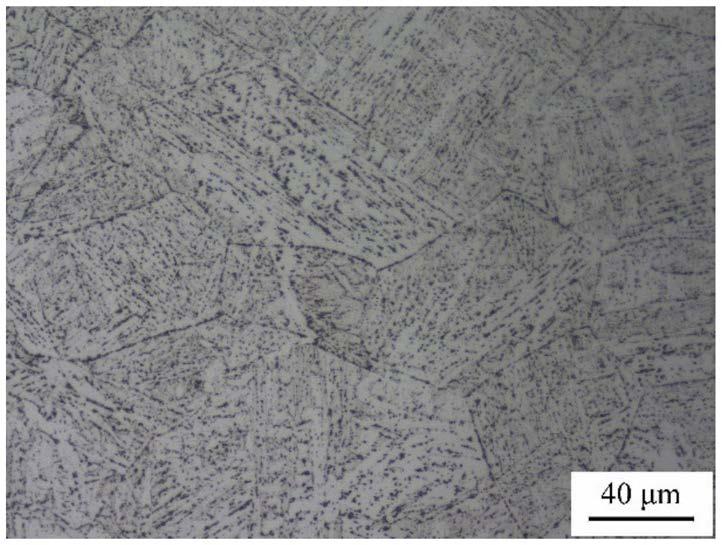

[0015]

图1为实施例2中40mm厚钢板厚度1/4 处原始组织形貌;图2为实施例2中40mm厚钢模拟100kj/cm焊接线能量下组织形貌。

具体实施方式

[0016]

实施例1本实施例提供的一种低成本抗大线能量焊接420mpa级桥梁钢,厚度20mm的q420qe,其化学成分及质量百分比如下:c:0.09%,si:0.33%,mn:1.44%,p:0.011%,s:0.003%,nb:0.023%,al:0.037%,ti:0.009%%,b:0.0009%,n:0.0065%,余量为fe和不可避免的杂质。

[0017]

其生产方法包括冶炼、炼钢、轧制工序,冶炼:钢水经脱硫预处理、转炉冶炼、lf 精炼、rh 真空处理,然后通过连铸浇铸成260mm厚的连铸坯;炼钢:rh真空处理通过控制高真空度在5mbar以下、真空时间在15min之间,配合静置吹氩搅拌,将钢水中的n含量稳定控制在0.0065%~0.0072%;轧制工序:总在炉时间268min,均热时间50min,经1198℃低温加热形成微米级(0.1

‑

2μm)富ti/b粒子;连铸坯出炉后,采用奥氏体再结晶区 未再结晶区两阶段控制轧制,轧后采用dq超快冷进行快速冷却,第一阶段开轧温度控制为1080℃,第二阶段精轧开轧温度850℃,终轧温度814~832℃,精轧结束后控制入水温度为765℃形成纳米级(10

‑

100nm)的富nb粒子,通过5℃/s超快冷工艺使返红温度控制在550~575℃之间,得到微米与纳米粒子分别占20%与80%。

[0018]

此工艺下所得钢板的力学性能为:屈服强度472mpa,抗拉强度585mpa,延伸率22.5%,1/4板厚

‑

40℃纵向冲击均值为322j。

[0019]

实施例2本实施例提供的一种低成本抗大线能量焊接420mpa级桥梁钢,与实施例1的区别在于,厚度40mm的q420qe,其化学成分及质量百分比如下:c:0.09%,si:0.32%,mn:1.43%,p:0.011%,s:0.003%,nb:0.027%,al:0.037%,ti:0.009%,b:0.0014%,n:0.0062%,余量为fe和不可避免的杂质。

[0020]

其生产方法包括冶炼、炼钢、轧制工序,冶炼:钢水经脱硫预处理、转炉冶炼、lf 精炼、rh 真空处理,然后通过连铸浇铸成260mm厚的连铸坯;炼钢:rh真空处理通过控制高真空度在5mbar以下、真空时间在14min之间,配合静置吹氩搅拌,将钢水中的n含量稳定控制在0.0040%~0.0056%;轧制工序:总在炉时间232min,均热时间33min,经1193℃低温加热形成微米级(0.1

‑

2μm)富ti/b粒子;连铸坯出炉后,采用奥氏体再结晶区 未再结晶区两阶段控制轧制,轧后采用dq超快冷进行快速冷却,第一阶段开轧温度控制为1042℃,第二阶段精轧开轧温度840℃,终轧温度779~821℃,控制入水温度为773℃形成纳米级(10

‑

100nm)的富nb粒子,通过6℃/s超快冷工艺使返红温度控制在525~545℃之间,得到微米与纳米粒子分别占20%与80%。

[0021]

此工艺下所得钢板的力学性能为:屈服强度505mpa,抗拉强度604mpa,延伸率19.5%,1/4板厚

‑

40℃纵向冲击均值为285j。

[0022]

焊接热模拟:采用gleeble3500试验机模拟了试验钢在100kj/cm线能量下的热循环工艺过程,焊接热循环曲线同样采用haz软件包rykalin

‑

2d传热模型生成,基本参数为:加热速度100℃/s,最高加热温度tp=1350℃,终冷温度为200℃或至相变完全结束。

[0023]

此模拟焊接工艺下

‑

40℃纵向冲击均值为172j,板条贝氏体基本消失,ti

‑

b处理使晶内铁素体的数量增加,如图2,形成晶内铁素体和粒状贝氏体的混合组织。

[0024]

实施例3本实施例提供的一种低成本抗大线能量焊接420mpa级桥梁钢,与实施例1的区别在于,厚度60mm的q420qe,其化学成分及质量百分比如下:c:0.09%,si:0.32%,mn:1.43%,p:0.011%,s:0.003%,nb:0.027%,al:0.037%,ti:0.009%,b:0.0014%,n:0.0062%,余量为fe和不可避免的杂质。

[0025]

其生产方法包括冶炼、炼钢、轧制工序,冶炼:钢水经脱硫预处理、转炉冶炼、lf 精炼、rh 真空处理,然后通过连铸浇铸成260mm厚的连铸坯;炼钢:rh真空处理通过控制高真空度在5mbar以下、真空时间在14min之间,配合静置吹氩搅拌,将钢水中的n含量稳定控制在0.0040%~0.0044%;轧制工序:总在炉时间218min,均热时间36min,经1160℃低温加热形成微米级(0.1

‑

2μm)富ti/b粒子;连铸坯出炉后,采用奥氏体再结晶区 未再结晶区两阶段控制轧制,轧后采用dq超快冷进行快速冷却,第一阶段开轧温度控制为1050℃,第二阶段精轧开轧温度830℃,终轧温度794~821℃,控制入水温度为787℃形成纳米级(10

‑

100nm)的富nb粒子,通过5℃/s超快冷工艺使返红温度控制在506~534℃之间,得到微米与纳米粒子分别占20%与80%。

[0026]

此工艺下所得钢板的力学性能为:屈服强度481mpa,抗拉强度585mpa,延伸率24%,1/4板厚

‑

40℃纵向冲击均值为299j。

[0027]

实施例1、实施例2、实施例3所得钢板的力学性能均满足q/320116 njgt 272

‑

2020《大热输入高效焊接用桥梁钢板》企业标准相关技术条件中q420qe的性能要求,力学性能结果优异且具有较强的可操作性。

[0028]

综上所述,本发明生产厚度为20~60mm的q420qe,采用tmcp生产工艺生产的钢板,碳当量≤0.38%,屈服强度≥420mpa,

‑

40℃纵向低温冲击≥120j,≥100kj/cm大线能量焊接后焊接接头的

‑

40℃纵向低温冲击≥47j。吨钢效益约800元/吨,南钢年生产量约10000吨,年效益可达800万元。

[0029]

除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。