用于锂离子电池阳极的组成调整的硅涂层

1.pct请求表作为本技术的一部分与本说明书同时提交。本技术要求同时提交的pct请求表中确定的权益或优先权的各个申请均通过引用整体并入本文并且出于所有目的。

背景技术:

发明领域

2.本发明总体上涉及纳米结构,更具体地涉及可用于电池阳极的多层硅纳米线结构。

3.已经进行了许多工作来寻找在锂电池阳极中使用硅的方式。硅很有希望,因为它的锂容量是目前使用的石墨的十倍。然而,遗憾的是,在吸收如此多的锂时,硅会膨胀400%,这通常导致硅的破碎以及短的电池寿命。概述

4.本公开的一个方面涉及一种用于锂电池的阳极,其包括:基底;根植于所述基底的纳米线阵列,每个纳米线具有表面;涂覆纳米线的大部分或全部表面的第一层,该层包含sie

x

材料;以及在第一层、纳米线的任何暴露表面和基底上方的第二层,该第二层包含硅或sif

y

材料;其中x大于零且小于1;其中y大于零且小于1;并且其中e和f各自独立地选自氮、碳、硼、磷、氧、镁、铝、锗、锡、镍、铜及其组合。在一些实施方案中,其中x在0.01和0.5之间、在0.01和0.3之间、或者在0.01和0.1之间。在一些实施方案中,其中y在0.01和0.5之间、在0.01和0.3之间、或者在0.01和0.1之间。在一些实施方案中可以使用较低的x和/或y值。

5.在一些实施方案中,e的浓度分布在第一层的厚度上变化和/或f的浓度分布在第二层的厚度上变化。在一些实施方案中,第二层的密度大于第一层的密度。在一些实施方案中,第一层的平均密度小于2.1g/cm3。在一些实施方案中,第二层的平均密度大于2.0g/cm3。在一些实施方案中,第一层的密度在整个第一层中变化。在一些实施方案中,第二层的密度在整个第二层中变化。在一些实施方案中,第一层与纳米线模版(template)非共形。在一些实施方案中,第二层与第一层共形(conformal)。在一些实施方案中,该阳极进一步包括在第二层上方的第三层,该第三层不包含硅。在一些实施方案中,纳米线模版包括硅化物纳米线。在一些实施方案中,第一层在其最大直径处的厚度为约5到20微米。在一些实施方案中,第二层的厚度为5到500纳米。在一些实施方案中,第二层的厚度为5到100纳米。

6.本公开的另一方面涉及锂电池,其包括:如本文所述的阳极;含锂阴极;以及与阳极和阴极都离子连通的电解质。

7.本公开的另一方面涉及一种制造用于锂电池的阳极的方法,包括:提供基底;从基底生长纳米线,每个纳米线具有表面;使用pecvd方法沉积第一层以涂覆纳米线的大部分或全部表面,该第一层包含第一富硅sie

x

;使用热cvd方法在第一层、纳米线的任何暴露表面和基底上方沉积第二层,该第二层包含第二富硅sie

x

。

8.在一些实施方案中,pecvd方法是膨胀热等离子体方法。在一些实施方案中,纳米线是硅化物纳米线。在一些实施方案中,热cvd方法期间的腔室压力小于约2托。

9.下面参考附图进一步描述本公开的这些和其它方面。附图简述

10.当结合附图阅读时,从说明性实施方案的以下描述,本领域技术人员将容易地理解前述方面和其它方面。

11.图1是纳米线的示意图,其上已经使用pecvd(等离子体增强化学气相沉积)沉积了硅基材料层。

12.图2是根据本发明一个实施方案的纳米线的示意图,其上已经使用pecvd沉积了第一硅基材料层,然后使用热cvd沉积了第二硅基材料层。

13.图3示出了模版纳米线上的非共形硅涂层的示意图。

14.图4a是根据某些实施方案的使用本文所述电极的部分组装的电化学电芯(cell)的平面图的示意图。

15.图4b是根据某些实施方案的使用本文所述电极的部分组装的电化学电芯的电极堆叠体的截面视图的示意图。

16.图5a

‑

5c是根据某些实施方案的与两片分隔体卷绕在一起从而形成电芯的电极的各种视图的示意图。

17.图6a和6b是根据某些实施方案的包括多个电芯的堆叠电芯的截面图和透视图的示意图。

18.图7是根据某些实施方案的卷绕圆柱形电芯的截面图的示意图。

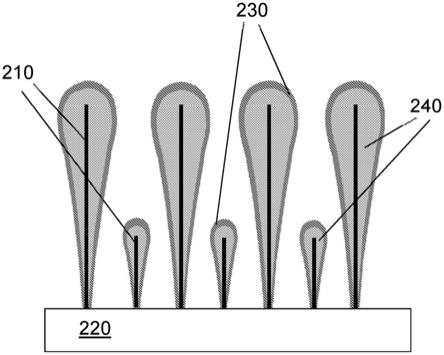

19.图8的坐标图显示与sie

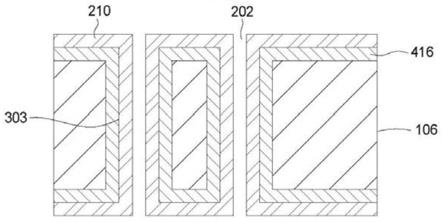

x

阳极相比,硅阳极的容量保持率与循环次数的关系。详细说明

20.在硅沉积到硅化物纳米线上以形成用于锂电池电芯的阳极结构的情景中说明某些实施方案。然而,技术人员将容易理解,本文公开的材料和方法将应用于许多其它情景中,在这些情景中调节沉积以产生具有特定特性的层或颗粒是有用的。例如,本文参考纳米线描述了各种实施方案。然而,应当理解,除非另有说明,否则本文提到的纳米线包括美国专利号us 8,257,866(通过引用将其并入本文)中描述的其它类型的纳米结构,例如纳米管、纳米颗粒、纳米球、纳米棒、纳米晶须等。

21.通常,术语“纳米结构”是指具有小于约1微米的至少一个维度的结构。在一些实施方案中,该结构具有小于500纳米或100纳米的至少一个维度。该尺度可以是纳米结构(例如,硅化物模版纳米线)或最终涂覆结构的直径。然而,最终涂覆结构的任何整体尺寸(长度和直径)不必是纳米级的。例如,最终结构可包括在其最大直径处厚度为约10微米并涂覆在直径为约100纳米且长度为20微米的模版上方的层。虽然这种整体结构的最大直径为约10.1微米并且长度为20微米,但由于模版的尺寸,它通常可被称为“纳米结构”。在特定实施方案中,术语“纳米线”是指具有位于细长模版结构上方的纳米级壳的结构。

22.在各种实施方案中,纳米线(作为纳米结构的特定情形)具有大于一、至少约二、或至少约四的纵横比。在各种实施方案中,纳米线具有至少10、至少100或至少500的纵横比。纳米线可以连接到其它电极部件(例如导电基底、其它活性材料结构或导电添加剂)。例如,纳米线可以根植于基底,使得纳米线的一端与基底接触。

23.术语“硅基材料”是指单独为硅的材料或为富硅sie

x

的材料,其中e为可与硅形成金属间化合物或合金化合物的任何一种或多种元素,例如氮、碳、硼、磷、氧、镁、铝、锗、锡、

镍、铜及其组合。硅占所述硅基材料的至少50原子%。

24.可以有多于一种元素e与硅混合。在这种情况下,x是该元素数值的总和(例如,sie1

x1

e2

x2

;x=x1 x2等)。在各种实施方案中,x的值小于1、在0.001和0.5之间、在0.005和0.3之间;在0.01和0.3之间;在0.03和3之间;在0.01和0.1之间;以及在0.01和0.05之间。

25.如下文将理解的,在一些实施方案中,纳米结构包括两个不同的富硅sie

x

层,其中e和/或x对于每个层是相同的和/或不同的。在这种情况下,第二种sie

x

材料也替代性地称为sif

y

。因此将理解,本文对e和x的任何描述可分别应用于f和y。例如,f是可与硅形成金属间化合物或合金化合物的任何一种或多种元素,例如氮、碳、硼、磷、氧、镁、铝、锗、锡、镍、铜及其组合,并且y可以是独立于对x所述的任何值,不依赖于特定的x值。

26.在一些实施方案中,本文所述的纳米结构可以通过首先在基底上生长纳米线模版结构来制造。在许多实施方案中,纳米线模版结构由导电材料制成。可用于形成纳米线模版结构的导电材料的例子包括金属和金属硅化物。在一些实施方案中,导电模版可以包括氧化物。然后用一层或多层硅基电极活性材料涂覆纳米线模版结构。热cvd(化学气相沉积)、hwcvd(热丝cvd)、pecvd(等离子体增强化学气相沉积)和/或蒸发(具有或没有热或激光辅助)可用于沉积硅基电极活性材料层。

27.将硅基电极活性材料层沉积到纳米线模版上时,各种沉积工艺产生不同的轮廓。例如,热cvd产生保形的非晶硅基电极活性材料涂层。hwcvd(也称为催化cvd)制造高密度、非保形的非晶硅基电极活性材料涂层,该涂层在纳米线尖端处或附近较厚,而在靠近基底的纳米线根部处较薄。pecvd也产生非保形的非晶硅基电极活性材料涂层,该涂层在纳米线末端处较厚,而在靠近基底的纳米线根部处较薄。pecvd涂层具有低密度和许多小空隙。

28.富硅sie

x

包括x小于1或包含在其中的任何范围的硅化合物。

29.在本发明的一些实施方案中,在反应腔室中使用pecvd将富硅sie

x

沉积到纳米线模版上。可用于此类沉积的工艺气体的例子包括但不限于用氢气或氩气稀释并与元素e前体混合的硅烷(sih4)。这些气体变成反应性物质并在ac/dc等离子体下在纳米线模版的表面上产生富硅的sie

x

涂层。元素e的量以及x的值可以通过调节工艺气体的比率来控制。反应腔室温度可以在200℃至600℃或300℃至500℃的范围内。等离子体功率可以在500w

‑

1000w的范围内,取决于腔室尺寸。处理腔室中的压力可以在1至200mtorr的范围内。

30.初始地,pecvd可以将厚度小于1微米或在0.1至0.4微米之间的极薄硅基电极活性材料层沉积到纳米线模版上,沿着所有表面,包括在基底上以及在邻近于基底的纳米线根部。但是,随着沉积的继续,越来越多的硅基电极活性材料积聚在纳米线模版中的纳米线的尖端处或尖端附近,从而遮蔽了基底区域。结果是基底上的硅基电极活性材料的极薄层可以是连续的或者可以不是连续的,这取决于沿基底表面的纳米线的密度和均匀性。

31.图1是纳米线的示意图,在其上已经使用pecvd沉积了富硅sie

x

层。纳米线模版110根植于基底120。硅基电极活性材料(sie

x

)层140沉积到纳米线模版110上。注意,sie

x

层140在纳米线模版110的纳米线的尖端处或附近最厚并逐渐变薄,直到在纳米线的根部处几乎没有或没有sie

x

。sie

x

层140是非保形涂层,即,它不符合其所沉积的形状。图1示出了基底120上也基本上没有sie

x

的例子。在一些布置中,基底120上存在薄的连续sie

x

层。在一些布置中,基底120上存在薄的不连续sie

x

层。在一些布置中,与基底相邻的纳米线区域(纳米线的根部)中的一些或全部具有薄(0.1

‑

0.4微米)的sie

x

涂层。

32.图2是根据实施方案的纳米线模版的示意图,在该模版上已经沉积了两个硅基的电极活性材料层。使用两种不同的沉积方法来提供最佳的硅基电极活性材料涂层。纳米线模版210根植于基底220。已经利用pecvd将包含富硅sie

x

的第一硅基电极活性材料层240沉积到纳米线模版210上。第一sie

x

层240具有以下轮廓:在纳米线模版110的纳米线的尖端处或附近最厚并且逐渐变薄直到在纳米线的根部处几乎没有或没有sie

x

。在一些实施方案中,第一硅层240在纳米线的尖端处或附近具有0.5至50微米、0.5至20微米、或10至20微米的厚度。已经使用热cvd将包含富硅sie

x

的第二硅基电极活性材料层230沉积到纳米线第一层240上。(如上所述,元素“e”的种类和/或数量可以与第一硅基电极活性材料层240中的相同或不同;该材料可被称为富硅sif

y

以便将其与层240中的富硅sie

x

材料进行区分)。在一些实施方案中,第二sie

x

层230具有5至500nm、10至200nm间或10至90nm的厚度。第二sie

x

层230是保形涂层,即,它与所沉积的形状一致。第二sie

x

层230与第一硅基电极活性材料层240、基底220和纳米线模版210的任何暴露部分的表面保形。第二sie

x

层230具有近似均匀的厚度。所得结构在纳米线的尖端处或附近具有比根端多得多的硅基电极活性材料(由于第一硅基电极活性材料层240的非保形性质)。

33.第一sie

x

层240具有表面粗糙度和孔隙率。可以调节具有比第一sie

x

层240更光滑的表面的第二sie

x

层230的厚度,以减轻第一sie

x

层240的表面粗糙度。光滑的sie

x

第二层230减小了涂覆纳米线的总表面积。减小的表面积意味着在电池循环时可以在其上形成sei(固体电解质界面)层的表面更少。更少的sei意味着更少的锂消耗,从而留下更多的锂可用于循环。在一些布置中,随着第一sie

x

层的表面粗糙度增加,增加第二sie

x

层230的厚度是有用的。在一些布置中,第二sie

x

层230的厚度在5nm和500nm之间、在10nm和200nm之或者在10nm和90nm之间。

34.本文描述的结构具有许多优点。在一些实施方案中,纳米线尖端附近的sie

x

材料多于在根部处,但在根部处仍存在sie

x

材料的薄层。在根部处具有这样的薄硅层加强了纳米线模版的纳米线与基底之间的机械连接,从而有助于确保纳米线在循环期间不从基底分离。

35.另一个优点是pecvd sie

x

层不如热cvd sie

x

层致密。使用pecvd制造的sie

x

层可包含大量空隙和孔隙。这些缺陷非常有助于提供空间,在电池电芯充电期间吸收锂时硅基电极活性材料可以向该空间中膨胀。

36.在一些布置中,即使少量的附加元素e在硅基电极活性材料吸收锂离子时也支持和缓冲硅基电极活性材料的膨胀,这减少了硅基电极活性材料的开裂并改善可逆性和电池电芯的循环寿命。元素e还显著改善穿过硅基电极活性材料的锂离子传输。在一些实施方案中,元素e与硅结合从而产生将纳米尺寸的硅畴域分散在材料基质中的结构。由于硅晶粒被该结构物理分离,硅晶粒或畴域在更大数目的循环中保持其纳米尺寸尺度。此外,不同于sio2(其在锂化时与锂反应从而不可逆地形成硅酸锂化合物并导致极高的首次循环损失和电芯容量下降),富硅的sie

x

材料不会导致高的首次循环损失以及电芯容量下降。在一些实施方案中,富硅层中的e水平为至少0.005、0.01、0.05、0.07、0.1或0.15。

37.在一些实施方案中,富硅层中的e水平保持在使得有足够量的硅活性材料可用的水平。在一些实施方案中,一层或两层中的sie

x

中的e水平x不超过0.3、0.2、0.15、0.1、0.07、0.05、0.03或0.01。在一些实施方案中,两层中仅一层包括sie

x

层,而另一层是纯硅或

包括另一种元素。

38.在一些实施方案中,使用pecvd沉积的第一sie

x

硅层是非晶的并且具有小于2.25g/cm3、小于2.10g/cm3或小于1.70g/cm3的平均密度,而且可以包括许多小空隙。使用热cvd沉积的第二sie

x

层是非晶的并且具有大于2.0g/cm3或大于2.25g/cm3的平均密度。在一些实施方案中,可以根据层之间的密度差而不是它们的绝对密度来描述两个层的密度。在一些实施方案中,第二sie

x

层的平均密度比第一层的平均密度大至少0.05g/cm3、至少0.1g/cm3、至少0.2g/cm3、至少0.3g/cm3。本领域普通技术人员将理解,非晶硅基电极活性材料的密度小于具有结晶或多晶形态的相同材料的密度。

39.根据各种实施方案,本文所述的纳米结构可以表征为在第一sie

x

层上方具有第二sie

x

层,第二层的密度高于第一层的密度。此类结构可用于形成锂电池电芯中的阳极。在一些实施方案中,第一sie

x

层是具有低密度的非晶形并且还可包含一些空隙,全部这些空隙用于提供空间,在电池循环期间当sie

x

吸收锂离子时其可以膨胀到该空间中。这是优于结晶或多晶硅基电极活性材料的优点,所述结晶或多晶硅基电极活性材料具有较高的密度并且在它们吸收锂离子时可能发生应力开裂。此外,相比于穿过结晶或多晶硅基电极活性材料而言,锂离子更容易扩散穿过非晶材料。因此,可以根据硅循环容量、功率或循环倍率的要求和纳米线模版密度来调节各层的密度。

40.在某些实施方案中,用于锂电池电芯的阳极由纳米线模版结构形成,所述纳米线模版结构植根于导电基底上,该导电基底可用作阳极的集流体。导电基底的例子包括铜、涂有金属氧化物的铜、不锈钢、钛、铝、镍、铬、钨、其它金属、金属硅化物和其它导电金属化合物、碳、碳纤维、石墨、石墨烯、碳网、导电聚合物、掺杂硅或以上的组合,包括多层结构。基底可以形成为箔、膜、网、泡沫、叠层体、线材、管、颗粒、多层结构或任何其它合适的构造。在某些实施方案中,基底是厚度在约1微米和50微米之间或更具体地在约5微米和30微米之间的金属箔。

41.纳米线可以物理地和导电地附接到基底。物理附接可能不仅仅是简单的机械接触,这可以由例如将具有离散纳米结构的粘合剂涂覆到基底上所致。在一些实施方案中,该物理附接是由纳米结构与基底的融合所致或者是由纳米结构或纳米结构的一些部分直接沉积在基底上所致,例如,使用cvd技术或使用气

‑

液

‑

固cvd生长。在一些实施方案中,物理附接是由纳米线冲击刺穿到基底上所致。在不同实施方案中,物理附接包括冶金结合,例如形成两种结合材料的合金(例如,硅化物)。在其它实施方案中,使用产生具有相似形状和尺度的结构的其它纳米线生长技术从基底生长纳米线。

42.在许多实施方案中,纳米线模版的纳米线包含金属或金属硅化物并且是电子导电的。在一些实施方案中,纳米线包括一种或多种氧化物。导电模版可用于提供从硅基电极活性材料到基底或集流体的电子传输路径。在各种实施方案中,纳米线模版中的纳米线的直径在10纳米到100纳米之间并且长度在10微米到100微米之间。在美国专利号us 7,816,031中进一步描述了包含纳米线模版的用于锂电池电芯的阳极,通过引用将该专利并入本文。

43.在一些实施方案中,硅基材料纳米结构具有大体上圆形对称性。应当注意,具有大体上圆形对称性的纳米线阵列包括其中由于两条纳米线足够接近以至于它们的涂层彼此邻接从而可能引入不对称性的阵列。

44.图3示出了示意性截面图,其示出已涂覆有两个sie

x

层的纳米线,所述sie

x

层是使

用不同沉积方法沉积的,如本文所述。尺度d1、d2和h被标记:d1是涂层的最大直径,d2是涂层的底部直径,并且h是涂覆纳米线的高度。在一些实施方案中,非保形涂层(单独的多孔非保形涂层,或用致密涂层保形涂覆的多孔非保形涂层)的特征在于以下比率:1/2至1/9的d1/h,1/400到1/70的d2/h,和50:1到1.5:1的d1/d2比率。在各种实施方案中,d1在4和15微米之间或者在4和12微米之间;d2在0.2和2微米之间;并且h在20和50微米之间或者在30和40微米之间。

45.在一个实例中,直径为约10至50nm且长度为约10至25微米的纳米线涂覆有富硅的氮化硅,使得在涂覆之后纳米结构根部处的直径为100至400nm,最大直径为2至20微米,并且阳极总高度为20至50微米。

46.在一些实施方案中,通过pecvd沉积的硅基电极活性材料非保形层可以包括至少10%的氢含量。在一些实施方案中,通过热cvd沉积的硅基电极活性材料保形层可以包括不超过7%或不超过5%的氢含量。

47.在一些实施方案中,通过以下方式沉积非保形的sie

x

层:蒸发或物理气相沉积(pvd)或热丝化学气相沉积(hwcvd)代替pecvd或作为pecvd的补充。

48.在pecvd沉积工艺中,可以在设置有基底的腔室中产生等离子体,或者在腔室的上游产生等离子体并且供给到腔室中。可以使用任何类型的等离子体,包括电容耦合等离子体、感应耦合等离子体和导电耦合等离子体。可以使用任何等离子体源,包括直流、交流、射频和微波源。

49.pecvd工艺条件可以根据所使用的特定工艺和工具而变化。可以使用相当宽的温度范围,例如180℃至600℃。等离子体工艺的压力通常较低,例如,范围从1mtorr到400torr,或10mtorr到100mtorr,取决于工艺。

50.在一些实施方式中,用于形成本文所述的新结构的pecvd工艺是膨胀热等离子体化学气相沉积(etp

‑

cvd)工艺。在这样的工艺中,产生等离子体的气体穿过直流电弧等离子体发生器以形成等离子体,在邻接的真空腔室中具有包括纳米线模版的卷材(web)或其它基底。将硅基源气体注入等离子体,产生自由基。等离子体经由发散喷嘴膨胀并注入真空腔室且朝向基底,在纳米线模版上形成非晶sie

x

的非保形层。等离子体产生气体的例子包括但不限于氩气(ar)和氨气(nh3),以及氮气(n2)。在一些实施方案中,等离子体中的电离氩和nh3/n2物质与硅烷分子碰撞从而形成硅源的自由基物质,导致sie

x

沉积在纳米线模版上。直流等离子体源的电压和电流的示例范围是60到80伏特或50到70安培。

51.在一些实施方案中,使用原子层沉积(ald)代替热cvd或作为热cvd的补充来沉积保形的致密硅层。可以使用任何合适的热cvd工艺,例如低压cvd(lpcvd)。在热预算允许的情况下温度可以尽量高,只要小心处理金属基底以确保在纳米线

‑

基底界面周围不形成金属硅化物。在一些实施方案中,热cvd工艺期间的腔室压力保持为低,例如100mtorr至2torr,以防止气相反应和非保形沉积。更高的压力,例如高于2torr或500torr会导致非保形沉积。

52.与元素e源组合的任何合适的硅源可用于非保形和保形sie

x

。硅源的例子包括但不限于硅烷(sih4)、二氯硅烷(h2sicl2)、一氯硅烷(h3sicl)、三氯硅烷(hsicl3)、四氯化硅(sicl4)。氮源的例子包括但不限于氨(nh3)和氮(n2)以形成富硅的氮化硅层。可以从气体前体(ch4、geh4、b2h6等)或气化的液体前体向等离子体中引入其它元素,如同有机金属前体的

情况。

53.可以在美国专利申请号13/277,821中找到沉积具有受控密度的活性材料层的另外描述,通过引用将该申请并入本文。

54.此外,在一些实施方案中,非si主导层可以是纳米结构的最外壳。层的实例包括金属氧化物如氧化铝、氧化钛、氧化钴和氧化锆,金属氮化物和氮化硅或碳基层。在一些实施方案中,可以沉积这些中任何的薄层作为上述致密si层的补充或者代替上述致密si层。

55.在一些实施方案中,sie

x

外层可以通过气相或溶液相处理/暴露在表面进行化学改性以添加或去除元素并产生1

‑

10nm厚的具有不同化学组成的层,例如氧化物或卤化物。

56.根据各种实施方案,第一sie

x

层和第二sie

x

层各自具有均匀的密度。在一些实施方案中,可以在沉积期间调节沉积条件以便在一层或两层中提供密度梯度。例如,一层或两层可以朝着层的外部变得更致密。在这样的实施方案中,层的平均密度可用于表征层的密度。

57.根据各种实施方案,第一sie

x

层和第二sie

x

层各自具有均匀的e元素浓度。sie

x

涉及层中的si和e的总量。然而,在一些实施方案中,可以在沉积期间调节沉积条件以便在一层或两层中提供浓度梯度。在一个示例中,一层或两层的e浓度可以朝着层的外部增加。在另一示例中,一层或两层可具有朝着该层外部的e浓度降低。在又一示例中,一层或两层可具有在整个层中以不但增加而且减少的方式变化的e浓度。在这样的实施方案中,可以使用该层的平均e浓度来表征层的e浓度。可以说e的浓度分布跨层厚度而变化。包括以下浓度分布:该浓度分布包括一个或多个平坦(均匀)分布的区域和一个或多个增加和/或减少的区域。组装

58.图4a是根据某些实施方案的使用本文所述电极的部分组装的电化学电芯的平面图。该电芯具有正电极活性层402,显示为覆盖正集流体403的大部分。该电芯还具有负电极活性层404,显示为覆盖负集流体405的大部分。分隔体406在正极活性层402和负极活性层404之间。

59.在一个实施方案中,负电极活性层404略大于正电极活性层402,以确保负电极活性层404的活性材料捕获从正电极活性层402释放的锂离子。在一个实施方案中,负电极活性层404在一个或多个方向上延伸超出正电极活性层402至少约0.25毫米至7毫米。在更具体的实施方案中,负电极活性层404在一个或多个方向上延伸超出正电极活性层402约1毫米至2毫米。在某些实施方案中,分隔体406的边缘延伸超出至少负电极活性层404的外边缘以提供负电极与其它电池部件的完全电子绝缘。

60.图4b是根据某些实施方案的使用本文所述电极的部分组装的电化学电芯的电极堆叠体400的截面视图。存在正极集流体403,其在一侧具有正电极活性层402a并且在相反侧具有正电极活性层402b。存在负极集流体405,其在一侧具有负电极活性层404a并且在相反侧具有负电极活性层404b。在正电极活性层402a和负电极活性层404a之间存在分隔体406a。分隔体片406a和406b用于维持正电极活性层402a和负电极活性层404a之间的机械分隔并且充当海绵以吸收稍后将添加的液体电解质(未示出)。集流体403、405的没有活性材料的端部可用于连接到电芯的适当端子(未示出)。

61.可以认为电极层402a、404a、集流体403、405和分隔体406a共同形成一个电化学电芯单元。图4b中所示的全部堆叠体400包括电极层402b、404b和附加分隔体406b。集流体

403、405可在相邻电芯之间共用。当重复这样的堆叠体时,结果是具有比单个电芯单元更大容量的电芯或电池。

62.制造具有大容量的电池或电芯的另一种方式是制造一个非常大的电芯单元并将其自身卷绕以制造多重堆叠体。图5a中的截面示意图示出了如何将长且窄的电极与两片分隔体卷绕在一起以形成电池或电芯,有时称为胶冻卷500(jelly roll)。对胶冻卷的形状和尺寸进行设定以适合曲面的、通常为圆柱形的壳体502的内部尺寸。胶冻卷500具有正电极506和负电极504。电极之间的白色空间是分隔体片。可将胶冻卷插入壳体502中。在一些实施方案中,胶冻卷500在中心可具有芯轴508,其建立初始卷绕直径并防止内部卷绕占据中心轴向区域。芯轴508可以由导电材料制成,并且在一些实施方案中,它可以是电芯端子的一部分。图5b示出了胶冻卷500的透视图,其中正接线片512和负接线片514分别从正极集流体(未示出)和负极集流体(未示出)伸出。接线片(tab)可被焊接到集流体。

63.电极的长度和宽度取决于电芯的总尺度以及活性层和集流体的厚度。例如,具有18mm直径和85mm长度的常规18650型电芯可具有约300至1000mm长的电极。对应于较低倍率和/或较高容量应用的较短电极较厚且具有较少的卷绕。

64.圆柱形设计可用于一些锂离子电芯,特别是当电极可在循环期间膨胀并因此在壳体上施加压力时。使用尽可能薄的圆柱形壳体是有用的,同时仍然能够在电芯上保持足够的压力(具有良好的安全裕度)。棱柱形(扁平)电芯可以类似地卷绕,但它们的壳体可以是柔性的,因此它们可以沿着较长边弯曲以接纳内部压力。此外,在电芯的不同部分内的压力可能不相同,并且棱柱形电芯的拐角可能留空。在锂离子电芯内可以避免空袋穴(empty pocket),因为在电极膨胀期间电极往往被不均匀地推入这些袋穴中。此外,电解质可能聚集在空袋穴中并在电极之间留下干区域,从而对电极之间的锂离子传输产生负面影响。然而,对于某些应用,例如由矩形形状因子决定的那些应用,棱柱形电芯是合适的。在一些实施方案中,棱柱形电芯采用矩形电极和分隔体片的堆叠体以避免卷绕棱柱形电芯遇到的一些困难。

65.图5c示出了卷绕的棱柱形胶冻卷520的顶视图。胶冻卷520包括正电极524和负电极526。电极之间的白色空间是分隔体片。胶冻卷520被封闭在矩形棱柱壳体522中。与圆柱形胶冻卷不同,棱柱形胶冻卷的卷绕从胶冻卷中间的平坦延伸段开始。在一个实施方案中,胶冻卷可包括位于胶冻卷中间的芯轴(未示出),电极和分隔体卷绕在该芯轴上。

66.图6a图示了包括多个电芯(601a、601b、601c、601d和601e)的堆叠电芯的截面,每个具有正电极(例如,603a、603b)、正极集流体(例如,602)、负电极(例如,605a、605b)、负极集流体(例如,604)和介于电极之间的分隔体(例如,606a、606b)。每个集流体由相邻的电芯共享。堆叠电芯可被制成几乎任何形状,其特别适合于棱柱形电池。集流体接线片通常从堆叠体伸出并通向电池端子。图6b示出了包括多个电芯的堆叠电芯的透视图。

67.一旦按上述方式布置电极,就用电解质填充电芯。锂离子电芯中的电解质可以是液体、固体或凝胶。具有固体电解质的锂离子电芯被称为锂聚合物电芯。

68.典型的液体电解质包含一种或多种溶剂和一种或多种盐,其中至少一种包括锂。在第一次充电循环(有时也称为化成循环)期间,电解质中的有机溶剂会在负电极表面上部分分解从而形成sei层。中间相通常是电绝缘的但却是离子传导的,从而允许锂离子通过。中间相还防止电解质在以后的充电亚循环中分解。

69.适合于一些锂离子电芯的非水溶剂的一些例子包括以下:环状碳酸酯类(例如,碳酸亚乙酯(ec)、碳酸亚丙酯(pc)、碳酸亚丁酯(bc)和乙烯基碳酸亚乙酯(vec)),碳酸亚乙烯酯(vc),内酯类(例如γ

‑

丁内酯(gbl)、γ

‑

戊内酯(gvl)和α

‑

当归内酯(agl))、线型碳酸酯(例如碳酸二甲酯(dmc)、碳酸甲乙酯(mec)、碳酸二乙酯(dec)、碳酸甲丙酯(mpc)、碳酸二丙酯(dpc)、碳酸甲丁酯(nbc)和碳酸二丁酯(dbc)),醚类(例如四氢呋喃(thf)、2

‑

甲基四氢呋喃、1,4

‑

二氧六环、1,2

‑

二甲氧基乙烷(dme)、1,2

‑

二乙氧基乙烷和1,2

‑

二丁氧基乙烷),腈类(例如乙腈和己二腈),线型酯类(例如丙酸甲酯、新戊酸甲酯、新戊酸丁酯和新戊酸辛酯),酰胺类(例如二甲基甲酰胺),有机磷酸酯(例如磷酸三甲酯和磷酸三辛酯),含有s=o基团的有机化合物(例如,二甲基砜和二乙烯基砜),以及它们的组合。

70.可以组合使用非水液体溶剂。这些组合的实例包括以下组合:环状碳酸酯

‑

线型碳酸酯、环状碳酸酯

‑

内酯、环状碳酸酯

‑

内酯

‑

线型碳酸酯、环状碳酸酯

‑

线型碳酸酯

‑

内酯、环状碳酸酯

‑

线型碳酸酯

‑

醚和环状碳酸酯

‑

线型碳酸酯

‑

线型酯。在一个实施方案中,环状碳酸酯可以与线型酯组合。此外,环状碳酸酯可以与内酯和线型酯组合。在具体实施方案中,环状碳酸酯与线型酯的体积比为约1:9至10:0,优选2:8至7:3。

71.用于液体电解质的盐可以包括以下一种或多种:lipf6、libf4、liclo4、liasf6、lin(cf3so2)2、lin(c2f5so2)2、licf3so3、lic(cf3so2)3、lipf4(cf3)2、lipf3(c2f5)3、lipf3(cf3)3、lipf3(异

‑

c3f7)3、lipf5(异

‑

c3f7)、具有环状烷基的锂盐(例如,(cf2)2(so2)

2x

li)和(cf2)3(so2)

2x

li)及其组合。常见的组合包括lipf6和libf4;lipf6和lin(cf3so2)2;以及libf4和lin(cf3so2)2。

72.在一个实施方案中,液体非水溶剂(或溶剂组合)中的盐的总浓度为至少约0.3m;在更具体的实施方案中,盐浓度为至少约0.7m。浓度上限可由溶解度极限决定或可不大于约2.5m;在更具体的实施方案中,它可以不超过约1.5m。

73.在没有分隔体的情况下典型使用固体电解质,因为它本身充当分隔体。它是电绝缘的,离子传导的和电化学稳定的。在固体电解质配置中,利用含锂盐,该含锂盐可以与上文关于液体电解质电芯所述的相同,但是不溶解在有机溶剂中,其保持在固体聚合物复合材料中。固体聚合物电解质的实例可以是由包含具有孤对电子的原子的单体制备的离子传导聚合物,所述原子可用于电解质盐的锂离子在传导过程中的附着和在其间移动,例如聚偏氟乙烯(pvdf)或聚偏氯乙烯或它们的衍生物的共聚物,聚(三氟氯乙烯),聚(乙烯

‑

三氟氯乙烯),或聚(氟化乙烯

‑

丙烯),聚环氧乙烷(peo)和氧亚甲基连接的peo,用三官能氨基甲酸酯交联的peo

‑

ppo

‑

peo,聚(双(甲氧基

‑

乙氧基

‑

乙醇盐))

‑

磷腈(meep),用双官能氨基甲酸酯交联的三醇型peo,聚((低聚)氧乙烯)甲基丙烯酸酯

‑

共

‑

碱金属甲基丙烯酸酯,聚丙烯腈(pan),聚甲基丙烯酸甲酯(pnma),聚甲基丙烯腈(pman),聚硅氧烷以及它们的共聚物和衍生物,丙烯酸酯基聚合物,其它类似的无溶剂聚合物,上述聚合物的组合(要么缩合要么交联从而形成不同的聚合物),以及任何前述聚合物的物理混合物。可与上述聚合物组合使用以改善薄叠层体强度的其它导电性较低的聚合物包括:聚酯(pet)、聚丙烯(pp)、聚萘二甲酸乙二醇酯(pen)、聚偏氟乙烯(pvdf)、聚碳酸酯(pc)、聚苯硫醚(pps)和聚四氟乙烯(ptfe)。

74.图7示出了根据一个实施方案的卷绕圆柱形电芯的截面视图。胶冻卷包含螺旋卷绕的正电极702、负电极704和两片分隔体706。将胶冻卷插入电芯壳体716中,并且使用盖子

718和垫圈720密封电芯。应当注意,在某些实施方案中,直到后续操作之后才密封电芯。在一些情况下,盖子718或电芯壳体716包括安全装置。例如,如果电池中积聚过大的压力,则可以利用安全通气口或爆破阀来打开。在某些实施方案中,包括单向气体释放阀以释放在正极材料活化期间释放出的氧气。此外,可以将正热系数(ptc)装置纳入盖子718的导电通路中以减少如果电芯遭受短路可能导致的损坏。盖子718的外表面可用作正端子,而电芯壳体716的外表面可用作负端子。在替代实施方案中,将电池的极性颠倒并且盖子718的外表面用作负端子,而电芯壳体716的外表面用作正端子。接线片708和710可用于在正电极和负电极与相应端子之间建立连接。可以插入适当的绝缘垫圈714和712以防止内部短路的可能性。例如,kapton

tm

膜可用于内部绝缘。在制造期间,盖子718可以被卷曲到电芯壳体716以密封电芯。然而,在该操作之前,添加电解质(未示出)以填充胶冻卷的多孔空间。

75.刚性壳体典型用于锂离子电芯,而锂聚合物电芯可装入柔性的箔型(聚合物叠层体)壳体中。可以选择多种材料用于壳体。对于锂离子电池,ti

‑6‑

4、其它ti合金、al、al合金和300系列不锈钢可适用于正极导电壳体部分和端盖,以及商业纯ti、ti合金、cu、al、al合金、ni、pb和不锈钢可适用于负极导电壳体部分和端盖。

76.除了上述电池应用之外,纳米结构还可用于燃料电池(例如,用于阳极、阴极和电解质)、异质结太阳能电池活性材料、各种形式的集流体和/或吸收涂层。实验和结果

77.金属箔上的纳米线模版在pecvd等离子体腔室内暴露于硅烷、氩气和氨气或氮气,从而导致沉积在纳米线模版上的富硅sin

x

层的第一层。使用热cvd向第一sin

x

层上沉积富硅sin

x

的第二涂层,以形成锂电池电芯的阳极。除了上面制造的阳极之外,电芯还包括锂钴氧化物阴极、分隔体和具有lipf6盐的碳酸盐基电解质。

78.图8是显示对于富硅sin

x

电芯和具有仅包含硅的阳极的电芯两者的容量保持率随电芯循环次数变化的坐标图。两个电芯均以c/2倍率充电和放电。sin

x

电芯的sin

x

容量保持曲线的下降比仅si电芯慢得多。sin

x

电芯的寿命周期比仅si电芯的寿命周期长约75%。如本文所述,来自包含富硅sie

x

阳极的电芯的循环数据表明:此类阳极具有增加的循环寿命,相比于仅由硅制成的阳极而言。

79.本文已经相当详细地描述了本发明,以便向本领域技术人员提供与实施新原理以及按照需要构造和使用此类专用部件相关的信息。然而,应当理解的是,可以通过不同的设备、材料和装置来实施本发明,并且可以在不脱离发明本身的范围的情况下实现对于设备和操作程序的各种修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。