1.本发明涉及等离子体处理方法,特别涉及一种低温刻蚀介质的方法及装置。

背景技术:

2.在制造半导体器件时,一种经常实行的步骤是在介质层中形成柱形结构。这种情况包括但不限于诸如动态存取随机存储器(dram)和3d nand结构的存储器应用。例如,可以刻蚀被刻蚀层以形成存储器的孔或线或其他特征。可以通过刻蚀单个二氧化硅(sio2)堆叠以在(dram)中形成电容器来形成一些半导体器件。也可以通过刻蚀交替的二氧化硅(氧化物)和氮化硅(氮化物)(onon)或交替的二氧化硅和多晶硅的双层堆叠来形成其他半导体器件。随着半导体工艺的发展,器件的尺寸变得越来越小、堆叠高度越来越高,即被刻蚀特征的深宽比越来越大,刻蚀极高深宽比结构的工艺挑战也越来越严峻,包括能刻蚀的最大深度、顶部/底部关键尺寸比例、弓形尺寸控制、形貌扭曲度、变形度等。

技术实现要素:

3.一方面,本发明提供了一种基片的低温刻蚀方法,该基片包括介质材料,该方法包括:将基片放置在一腔体的基座上,所述基座包括其中具有流动的冷却剂的冷却通道;通过冷却剂将基片冷却到一冷却温度,所述冷却温度小于等于-20℃;向所述腔体通入刻蚀气体以生产等离子体,刻蚀基片的介质材料,所述刻蚀气体包括卤素族或其化合物气体。

4.可选地,所述冷却剂的温度小于等于-30℃。

5.可选地,所述刻蚀气体包括下列气体中的至少一种:f2、cl2、hbr、nf3、sf6、cbrf3。

6.可选地,所述冷却温度比所述刻蚀气体的冷凝温度高10℃-30℃。

7.可选地,所述冷却温度比所述刻蚀气体的冷凝温度高20℃。

8.可选地,所述刻蚀气体包括cl2,并且所述冷却温度是-20℃至-40℃。

9.可选地,所述刻蚀气体包括下列气体中的至少一种:nf3、sf6、cbrf3,并且所述冷却温度是-40℃至-60℃。

10.可选地,所述刻蚀气体包括下列气体中的至少一种:hbr、nf3,并且所述冷却温度是-60℃至-80℃。

11.可选地,所述刻蚀气体还包括下列气体中的至少一种:f2、cf4、o2、含h气体。

12.可选地,所述刻蚀气体包括含h气体,所述含h气体包括chf3或c3h2f6。

13.可选地,所述介质材料具有叠层结构,所述叠层结构包括氮化硅、碳化硅或二氧化硅中的至少一层。

14.可选地,所述介质材料包括氮化硅层和二氧化硅层,其中氮化硅层和二氧化硅层交替设置。

15.可选地,所述介质材料包括二氧化硅层和多晶硅层,其中二氧化硅层和多晶硅层交替设置。

16.可选地,所述基片刻蚀后的深宽比大于50:1。

17.另一方面,本发明还提供了一种用于基片低温刻蚀的装置,所述基片包括介质材料,所述装置包括:反应腔;基座,用于承载基片且其中包括用于容纳流动的冷却剂的冷却通道;气体进口,用于将刻蚀气体导入反应腔;等离子源;和控制器,所述控制器被配置为:通过冷却剂将基片冷却到一冷却温度,所述冷却温度小于等于-20℃;向所述腔体通入刻蚀气体以生产等离子体,刻蚀基片的介质材料,所述刻蚀气体包括卤素族及其化合物气体。

18.本发明利用卤素族元素的强极性,将含f、br等的单质或其化合物气体作为刻蚀剂,在温度低至略高于其冷凝点的温度区间,利用反应物质在极低温下对固体表面的高粘附性使之与被刻蚀固体表面的负电荷相结合从而产生导电性或者提供电荷迁移通道,可以极大改善电荷在被刻蚀特征表面的积累,避免刻蚀过程中离子轰击方向因侧壁异性电荷积累而产生的偏转从而提高最大刻蚀深度并改善刻蚀后的结构变形等问题。

附图说明

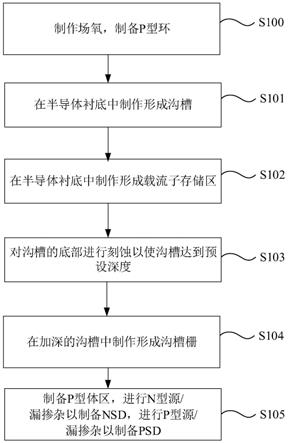

19.图1示出了根据本方法的一个实施例的流程图。

20.图2a和2b示出了根据一个实施例的在刻蚀前和刻蚀后的基片200的示意性横截面图。

21.图3示出了可用于本方法的一个实施例的等离子刻蚀装置的示意图。

具体实施方式

22.为使本发明的内容更加清楚易懂,以下结合说明书附图,对本发明的内容作进一步说明。当然本发明并不局限于该具体实施例,本领域内的技术人员所熟知的一般替换也涵盖在本发明的保护范围内。

23.随着3d nand技术的发展,极高深宽比介质刻蚀所用到的偏压射频源的频率越来越低,功率越来越大,工艺时间越来越长,由此带来的电荷积累问题也愈发严重。这是因为随着偏压的频率降低以及功率增加,轰击离子的能量也越大。在深孔或沟槽的刻蚀过程中,在加速电压的作用下,这些带正电的离子不断轰击孔或沟槽并在底部发生累积,而带负电的电子却并不能同样定向地进入孔或沟槽(相反,与正离子相比电子的行为更加“各向同性”一些),于是随着孔或沟槽的深度增加,正离子的累积现象就愈发严重,这被称为“电子遮蔽”现象。众所周知,介质的电导率极低。被刻蚀的二氧化硅、氮化硅等材料以及在刻蚀过程中产生的氟碳聚合物等副产物都属于介质材料,在现有的工艺条件下积累的电荷难以迁移。电荷积累会导致深孔或沟槽的刻蚀速率随其深度的增加而变慢,这也是导致其特征形貌扭曲变形的原因之一。

24.低温刻蚀为上述问题提供了一种解决方案。通常来说,低温刻蚀指在温度等于低于-20℃的环境下进行刻蚀的操作。低温刻蚀可用于硅刻蚀或介质刻蚀。在硅刻蚀中,反应气体与硅会自发地发生化学刻蚀以解吸附硅的副产物,诸如sif4或sicl2。而在介质刻蚀中,情况会有所不同。对于氮化硅,可利用氟化氮进行化学刻蚀;对于二氧化硅,不会进行典型的自发反应刻蚀,而主要利用离子刻蚀,并结合反应物以加速解吸附。通常来说,在低温刻蚀的情况下,刻蚀硅成分时会使用诸如氟、氯、溴、碘等卤族元素;在低温刻蚀的情况下,刻蚀二氧化硅中的氧成分时会使用诸如碳、氢、硫、氮等元素;而在低温刻蚀的情况下,刻蚀氮化硅中的氮元素时会使用诸如氢和氟等元素。

25.低温刻蚀具有两个特性。介质的自发化学刻蚀会被抑制,这对于高深宽比的接触孔或沟槽的侧壁具有积极的影响。并且,随着温度的下降,粘附系数会增加。粘附系数对于反应物和沉积物在何处以及如何产生起着重要的作用。

26.本发明采用极低温刻蚀技术,利用极性很强的卤素族及其化合物气体自身以及/或者它们与被刻蚀材料反应生成的副产物在极低温下产生导电性的特点,减轻高深比介质刻蚀的电荷积累问题。所述的卤素族及其化合物气体包括f2、cl2、hbr、nf3、sf6、cbrf3等。由于这类物质中的f、cl、br具有强极性,在低温下,由于粘附系数较常温下高出许多,它们吸附于晶圆表面的被刻蚀材料及掩膜材料时,很容易与其表面的负电荷相结合成为可沿被刻蚀特征侧壁及底部移动的带负电的粒子,当遇到轰击被刻蚀特征的正离子时,可以及时将其正电荷中和从而减少电荷积累导致的特征的变形或扭曲。更具体地,刻蚀时基片附近的温度会冷却到比上述卤素族及其化合物气体的冷凝温度高大约10℃-30℃,从而在接触孔的内侧壁和底壁上形成一导电膜以减少电荷在这些地方的积累。

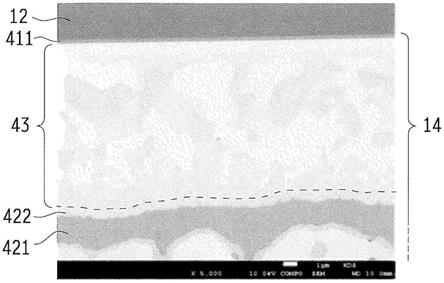

27.这种低温技术可适用于以下结构的刻蚀:3d nand中的多晶硅与氧化硅的叠层,氧化硅与氮化硅的叠层,dram中的存储器等。这些结构的深宽比通常大于50:1。

28.这种方法既适用于电容耦合型等离子刻蚀装置也适用于电感耦合型等离子刻蚀装置。在极低温度下,上述气体的纵向刻蚀速率远高于侧向刻蚀速率,对侧壁有保护作用,无需诸如c4f8、c4f6这类大量产生非挥发性聚合物的反应物的气体的参与,因此无需很高的离子轰击能量,在低至中等的离子能量轰击下即可实现刻蚀。该方法也适用于其他类型的等离子刻蚀装置,如电子回旋共振式等离子刻蚀装置。

29.图1示出了根据本方法的一个实施例的流程图。在该实施例中,基片被放置在等离子反应腔中(步骤100)。该基片包括衬底以及在衬底上的介质材料,介质材料包括叠层结构。通过冷却剂将基片冷却到一冷却温度(步骤102)。将刻蚀气体通入反应腔(步骤104)。在反应腔中点燃等离子体(步骤106)。刻蚀基片(步骤108)。基片上具有图案化掩膜以进行选择性刻蚀。

30.图2a和2b示出了根据一个实施例的在刻蚀前和刻蚀后的基片200的示意性横截面图。在示例性实施例中,将基片200放置在反应腔中的基座上方(步骤100)。在该实施例中,基片200包括衬底202以及位于衬底202上方的叠层结构204。叠层结构204上方具有图案化掩模206。在该示例中,一层或多层可以设置在衬底202和叠层结构204之间或者在叠层结构204和图案化掩模206之间。在该示例中,图案化掩模206是含碳的图案化掩模,例如无定形碳。该实施例在叠层结构204上方或图案化掩模206上方不具有含硅的图案化掩模。在该示例中,图案化掩模图案提供了用于高深宽比接触孔的掩模特征。在一些实施例中,在将基片200放置在反应腔中之前形成掩模特征。在其他实施例中,在基片200位于反应腔209中的同时形成掩模特征。在该实施例中,叠层结构204是由二氧化硅层212和氮化硅层214交替形成的结构(onon)。在其他实施例中,该叠层结构204可以是由二氧化硅层和碳化硅层交替形成的结构,或者由二氧化硅层和多晶硅层交替形成的结构(opop)。也可以存在其他材料交替形成的结构,不以上述例举为限。

31.在将基片200放入反应腔中之后,使用冷却剂温度低于-20℃的冷却剂冷却基片200(步骤102)。将刻蚀气体流入反应腔(步骤104)。在该实施例中,刻蚀气体是卤素族或其化合物气体,例如nf3。在该实施例中,提供3至70毫托的压力。刻蚀气体形成刻蚀的等离子

体(步骤106)。这可以通过提供频率为60mhz,功率为100至5000w的rf源来实现。基片200暴露于等离子体中。提供幅度至少约为400伏的偏压。在该实施例中,通过rf偏压源向esc提供频率为400khz,功率为1kw至10kw的高偏压。该偏压使离子加速轰击基片200,引起选择性刻蚀。等离子体保持100至3000秒,以刻蚀二氧化硅层212和氮化硅层214。相对于含碳图案化掩模206在叠层结构204中产生高深宽比刻蚀特征。在刻蚀完成之后,可以在基片200上执行其他工艺。然后从反应腔移除基片200。在另一个实施例中,源功率电源的频率是13.56mhz,偏压功率源的频率是400khz或2mhz或13.56mhz,它们的功率范围是500w至10kw。

32.图2b是根据一个实施例在刻蚀后的基片200的示意性横截面图。刻蚀后的接触孔220是高深宽比接触孔。优选地,高深宽比接触孔220的高度与关键尺寸(cd)宽度的深宽比大于30:1,在该实施例中,cd在接触孔的顶部测量。其他实施例的深宽比可以大于50:1。刻蚀工艺能够相对于图案化掩膜206选择性地刻蚀二氧化硅层212和氮化硅层214,在刻蚀高深宽比接触孔时该选择比可大于5:1。由此产生的接触孔可减少了弯曲、碗状、宽口和锥形等特征。另外,该实施例允许使用含碳图案化掩模,例如无定形碳,而不需要诸如多晶硅的含硅掩模。不采用含硅掩模可降低成本和缺陷。通过聚合物沉积可提供侧壁保护。聚合物沉积由碳和氧气的浓度来控制,其中较高浓度的碳增加侧壁沉积,较高浓度的氧消耗沉积的聚合物。同时,较高的氧浓度也增加了掩模的消耗。

33.在一些实施例中,为了使基片冷却到低于-20℃的温度,冷却剂被冷却至低于-30℃的温度。在其他实施例中,冷却剂被冷却至在-30℃至-100℃之间的温度。在其他实施例中,冷却剂被冷却至-40℃至-100℃之间的温度。在一些实施例中,冷却剂被冷却至在-30℃至-200℃之间的温度。在说明书和权利要求书中,基片被冷却到“一冷却温度”被定义为基片在低于-20℃的温度下进行刻蚀,使得待刻蚀基片周围的刻蚀气体的温度也低于-20℃。优选地,基片在低于-40℃的冷却温度下进行刻蚀,更优选地,基片在低于-60℃的冷却温度下进行刻蚀。在另一些实施例中,基片可在低于-100℃的冷却温度下进行刻蚀。通常,在低温下进行刻蚀在具有上述范围之一的温度下进行刻蚀。在一些实施例中,在操作期间的某个时段,在低温下的操作将基片200冷却至低于-20℃的冷却温度。在其他实施例中,在整个操作期间,在低温下的操作将基片200保持在低于-20℃的冷却温度。显然,由于热传导的作用,冷却剂的温度比基片的冷却温度更低。

34.在一些实施方案中,刻蚀气体包含f2、cl2、hbr、nf3、sf6、cbrf3中的一种或多种。在一个实施例中,刻蚀气体是cl2与cf4、o2以及含氢碳氟气体(诸如chf3、c3h2f6等)等结合。其中,cl2的温度在-20℃至-40℃之间。该温度比刻蚀气体的冷凝温度高约20℃,使得在接触孔的孔壁和孔底形成带负电的导电膜以中和轰击基片所积累的正离子。在另一个实施例中,刻蚀气体是nf3、sf6、cbrf3中的至少一种与o2以及含氢碳氟气体(诸如chf3等)等结合,其中,nf3、sf6、cbrf3的温度在-40℃至-60℃之间。在另一个实施例中,刻蚀气体是hbr、nf3中的至少一种与含氢碳氟气体(诸如chf3等)结合,其中,hbr、nf3的温度在-40℃至-60℃之间。在其他实施例中,刻蚀气体还包括下列气体中的至少一种:f2、cf4、o2、含h气体。其中,含h气体包括chf3或c3h2f6。

35.在制造3d nand存储器件时,可以刻蚀onon叠层结构以形成诸如接触孔或沟槽的特征。其他实施例可以用于dram电容器的刻蚀。其他实施例可用于刻蚀二氧化硅和多晶硅叠层结构(opop)。其他实施例提供大于20微米的刻蚀深度。在其他实施例中,刻蚀深度大于

3微米。在一个实施例中,在单个刻蚀步骤中刻蚀至少96层的二氧化硅和氮化硅叠层结构。另外,接触孔优选地具有大于30:1的深宽比。

36.在上述实施例中,使用幅度为200伏的偏压。已经发现,幅度为1000伏的偏压将提供改进的刻蚀。而具有2000伏的偏压将提供进一步改善的刻蚀。较高的偏压将产生更高的深宽比刻蚀。

37.在一些实施例中,液氮用作冷却剂,其流过基座中的冷却通道以冷却基片。在其他实施例中,也可使用其他冷却剂进行基片冷却。

38.图3示出了可用于一个实施例的等离子刻蚀装置的示意图。该刻蚀装置是电感耦合型等离子刻蚀装置,包括真空反应腔100,真空反应腔包括由金属材料制成的大致为圆柱形的反应腔侧壁105,反应腔侧壁105上方设置绝缘材料窗130,绝缘材料窗130上方设置有电感线圈140,电感线圈140连接源射频功率源145。可选地,在绝缘材料窗130和电感线圈140之间可以设置加热器层170。反应腔侧壁105靠近绝缘材料窗130的一端设置气体进口150,气体进口150连接气体供应装置10。在真空反应腔100的下游位置设置一基座110,基座110上放置静电卡盘115用于对基片120进行支撑和固定。真空反应腔100的下方还设置一排气泵125,用于将反应副产物排出真空反应腔内。

39.在处理工艺开始前,将基片120传送到基座上方的静电卡盘115上固定,气体供应装置10中的反应气体经过气体进口150进入真空反应腔,然后对电感线圈140施加源射频功率源145。在传统技术中,电感耦合线圈为多圈的线圈结构,源射频功率源145输出的高频交变电流流经耦合线圈后会产生穿过绝缘材料窗130的变化磁场,该变化磁场又会在真空反应腔100内产生变化的电场,从而使得腔内的反应气体被电离产生等离子体160。在等离子体刻蚀工艺中,源功率源145施加到电感耦合线圈组件140上,主要用于控制等离子体解离或等离子体密度,射频偏置功率源146通过匹配网络200将偏置功率施加到基座110上,偏置功率源的作用在于控制离子能量及其能量分布。

40.冷却器280连接到基座10中的冷却通道270,向冷却通道提供诸如液氮之类的冷却液以冷却上方的基片120。温度控制器260连接到冷却器280。在其他实施例中,还可使用其他类型的等离子刻蚀装置,如电容耦合型等离子刻蚀装置、电子回旋共振型等离子刻蚀装置等。

41.虽然本发明已以较佳实施例揭示如上,然所述诸多实施例仅为了便于说明而举例而已,并非用以限定本发明,本领域的技术人员在不脱离本发明精神和范围的前提下可作若干的改动与润饰,本发明所主张的保护范围应以权利要求书所述为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。