1.本技术涉及锂离子电池技术领域,具体地,涉及一种硅氧复合材料及其制备方法。

背景技术:

2.随着电动汽车行业的快速发展,对电动汽车的配套动力电池的能量密度、循环寿命、安全性能等方面的要求不断提高。目前,市场上量产的锂离子动力电池的负极材料大多以石墨为主,石墨负极材料的倍率性能不好,副反应较多且层状结构稳定性有待提高,难以满足市场需求。而硅负极材料作为最具潜力的新型负极材料,具有理论容量高(4200mah/g)、嵌脱锂平台低、资源丰富、安全性好等优点,因此成为锂离子动力电池负极材料的主要研究方向。

3.但是,在充放电过程中,硅负极材料会伴随着巨大的体积变化(体积变化高达300%),从而导致电极材料粉化失去电接触,sei膜不断破裂和修复,造成容量快速衰减。氧化亚硅的理论容量(2600mah/g)比硅低,si-o键的强度是si-si键的2倍,且首周反应过程中生成的li2o、li4sio4以骨架网络析出,充当了一种良好的原位缓冲基质,虽然在一定程度上抑制了充放电过程中活性金属硅颗粒的体积效应,但是体积变化带来的问题并不能完全消除,其循环稳定性仍有待提高。并且,在首次循环过程中,由于氧化亚硅中惰性组分的生成,带来了较大的不可逆容量,导致其首次库伦效率低。这些因素极大地限制了氧化亚硅电化学性能发挥及其实际应用。

4.因此,需要寻找一种合适的硅负极材料,既可以有效的提高充放电过程中的循环稳定性,又可以提高首次循环过程中的首次库伦效率。

技术实现要素:

5.本公开的目的在于提供一种硅氧复合材料以缓解充放电过程中体积膨胀产生的应力,进一步提升硅负极材料的导电性和机械强度。

6.为了实现上述目的,本公开一方面提供了一种硅氧复合材料,该硅氧复合材料包括线状多孔骨架和沉积在所述线状多孔骨架孔隙中的硅氧纳米颗粒;所述线状多孔骨架孔径为5-10nm,孔隙率为20-35%;所述硅氧纳米颗粒的粒径为5-8nm;优选地,所述线状多孔骨架孔径为6-8nm,孔隙率为25-30%;所述硅氧纳米颗粒的粒径为5-6nm。

7.可选地,所述线状多孔骨架的材料为多壁碳纳米管、碳纳米纤维和过渡金属氧化物纳米棒中的至少一种;所述过渡金属氧化物纳米棒为fe3o4纳米棒或co3o4纳米棒。

8.可选地,该复合材料包括包裹在所述线状多孔骨架表面的导电层;所述导电层的厚度为50-100nm;优选为50-70nm。

9.可选地,所述导电层为无定型碳导电层。

10.可选地,所述导电层的材料为导电聚合物,所述导电聚合物为聚多巴胺、聚苯胺、聚吡咯、聚吡啶和聚二乙烯噻吩中的至少一种。

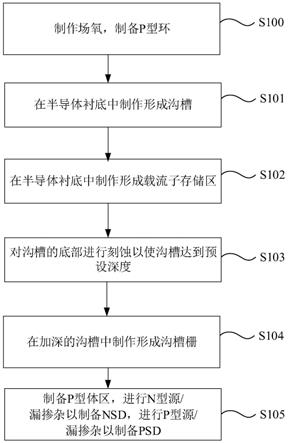

11.另一方面,本公开提供了一种制备硅氧复合材料的方法,该方法包括以下步骤:

12.s1、在第一碱性溶液中加入与线状多孔骨架前体混合后进行干燥,再进行第一煅烧,得到线状多孔骨架;

13.s2、将所述线状多孔骨架在水中分散,得到分散液,然后将所述分散液硅源材料混匀,并对所述硅源材料进行水解处理,得到水解处理后的物料;

14.s3、将所述水解处理后的物料进行过滤,得到滤渣,并将所述滤渣在还原性气氛中进行第二煅烧。

15.可选地,所述线状多孔骨架前体为多壁碳纳米管、碳纳米纤维和过渡金属氧化物纳米棒;优选所述过渡金属氧化物纳米棒为fe3o4纳米棒或co3o4纳米棒;所述硅源材料为硅酸酯,优选所述硅酸酯为正硅酸甲酯、正硅酸乙酯和正硅酸丙酯;所述第一碱性溶液为碱金属氢氧化物的醇溶液,优选所述碱金属氢氧化物的醇溶液为氢氧化钾乙醇溶液和/或氢氧化钠乙醇溶液;所述第一碱性溶液的中的碱金属氢氧化物的浓度为0.1-0.2g/ml;通过加入第二碱性溶液进行所述水解处理,优选所述第二碱性溶液为氨水;所述还原性气氛为氢氩混合气。

16.可选地,步骤s1中,所述第一煅烧的条件包括:所述第一煅烧在惰性气体进行,所述第一煅烧的升温速率为2-5℃/min,所述第一煅烧的煅烧温度为600-800℃,所述第一煅烧的煅烧时间为1.5-3h;

17.步骤s2中,所述第二煅烧的条件包括:在700-800℃下煅烧1-2h,所述水解的条件包括:所述水解的温度为30-40℃,所述水解的时间为12-18h;所述分散为超声分散,所述分散用水为蒸馏水和/或去离子水,所述超声分散的条件包括:所述超声分散的频率为20-40khz,所述超声分散的比功率为400-800w/l,所述超声分散时间为15-25min;

18.步骤s3中,所述第二煅烧的条件包括:所述第二煅烧的温度为700-800℃,所述第二煅烧的时间1-2h。

19.可选地,该方法还包括:将所述第二煅烧所得到的产物与水和导电聚合物单体以及氧化剂混合,并进行导电聚合物的原位聚合,在氧化剂的作用下磁力搅拌得到产物a,将所述产物a于弱酸溶液中过滤洗涤至中性后进行干燥处理;所述导电聚合物单体为选自吡咯、苯胺和多巴胺中的至少一种,所述弱酸溶液为hf溶液。

20.可选地,所述氧化剂选自fecl3、h2o2和过硫酸铵中的至少一种;所述导电聚合物的原位聚合的条件包括:在冰浴中,在零下5℃至零上5℃的温度下,以500-600r/min的搅拌速度匀速磁力搅拌10-20h。

21.可选地,该方法还包括:将干燥处理后的产物于还原性气体中进行第三煅烧;所述第三煅烧的条件包括:在700-800℃下煅烧1-2h;所述还原性气氛为氢氩混合气。

22.再一方面,本公开提供了一种负极。

23.再一方面,本公开提供了一种锂电池。

24.通过上述技术方案,本公开提供了一种硅氧复合材料,该硅氧复合材料整体为一维线状结构,导电性好,膨胀小,多孔骨架既限制了硅氧化物的大小,又可作为缓冲基质,用以缓解脱嵌锂过程中体积膨胀产生的应力。

25.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

0.2g/ml;通过加入第二碱性溶液进行所述水解处理,优选所述第二碱性溶液为氨水,其中所述氨水的百分含量可以为25-28%;所述弱酸溶液为hf溶液;所述还原性气氛为氢氩混合气,其中所述氢氩混合气中的氢氩比可以为1:9-19。

39.本公开可以通过控制在所述线状多孔骨架前体和硅源材料的用量来控制硅氧复合材料中的线状多孔骨架与沉积在所述线状多孔骨架孔隙中的硅氧纳米颗粒的相对质量比。在本公开中,相对于1g的所述线状多孔骨架前体,所述第一碱性溶液的用量可以为15-30ml;相对于1g的所述线状多孔骨架,分散所用的水的用量可以为80-120ml,所述硅源材料的用量可以为8-15ml。

40.根据本公开,步骤s1中,所述第一煅烧的条件包括:所述第一煅烧在惰性气体中进行,所述第一煅烧的升温速率为2-5℃/min,所述第一煅烧的煅烧温度为600-800℃,所述第一煅烧的煅烧时间为1.5-3h;步骤s2中,所述第二煅烧的条件包括:在700-800℃下煅烧1-2h,所述水解的条件包括:所述水解的温度为30-40℃,所述水解的时间为12-18h;所述分散为超声分散,所述分散用水为蒸馏水和/或去离子水,所述超声分散的条件包括:所述超声分散的频率为20-40khz,所述超声分散的比功率为400-800w/l,所述超声分散时间为15-25min;步骤s3中,所述第二煅烧的条件包括:所述第二煅烧的温度为700-800℃,所述第二煅烧的时间1-2h。

41.根据本公开,制备硅氧复合材料的方法还可以包括:将所述第二煅烧得到的产物与水和导电聚合物单体以及氧化剂混合,并进行导电聚合物的原位聚合,得到产物a,将所述产物a于弱酸溶液中过滤洗涤至中性后进行干燥处理;所述导电聚合物单体为选自吡咯、苯胺和多巴胺中的至少一种,所述弱酸溶液为hf溶液。本公开通过在第二煅烧得到的产物在去离子水中分散后加入吡咯、苯胺或多巴胺,使得硅氧复合材料具备包裹在所述一维多孔骨架表面的导电聚合物包覆层,从而进一步提升了材料的导电性和机械强度,从而阻隔硅氧纳米颗粒与电解液的直接接触,使生成的sei膜更加稳定。

42.优选地,所述氧化剂选自fecl3、h2o2和过硫酸铵中的至少一种;所述导电聚合物的原位聚合的条件包括:在零下5℃至零上5℃的温度下,以500-600r/min的搅拌速度匀速磁力搅拌10-20h。

43.进一步优选地,制备硅氧复合材料的方法还可以包括:将所述干燥处理后的产物于还原性气体中进行第三煅烧;所述第三煅烧的条件包括:在700-800℃下煅烧1-2h;所述还原性气氛为氢氩混合气,其中,所述氢氩混合气中的氢氩比可以为1:9-19。本公开通过将具备包裹在一维多孔骨架表面的导电聚合物包覆层的硅氧复合材料于还原性气体中进行第三煅烧,使导电聚合物包覆层进一步碳化,从而得到无定型碳包裹层。

44.再一方面,本公开提供了一种负极,该负极包括集流体和涂覆在所述集流体上的负极材料,所述负极材料为本公开的硅氧复合材料。通过将硅氧复合材料做为硅负极材料,以缓解现有硅负极材料在充放电过程中体积膨胀产生的应力,从而进一步提升硅负极材料的导电性和机械强度。

45.再一方面,本公开提供了一种锂电池,该锂电池包括正极和负极,所述负极包括集流体和涂覆在所述集流体上的负极材料,所述负极材料为本公开的硅氧复合材料。

46.下面通过实施例来进一步说明本公开,但是本公开并不因此而受到任何限制。

47.本公开实施例中所使用的材料、试剂、仪器和设备,如无特殊说明,均可从商业途

径获得,其中,碳纳米纤维购自sigma-48.实施例1

49.取3g氢氧化钾溶于20ml乙醇溶液中,并加入1g碳纳米纤维混合均匀,放入180℃鼓风干燥箱中干燥,将干燥后的产物进行第一煅烧,得到线状多孔骨架。其中,第一煅烧的条件为:以5℃/min的升温速率升温至800℃后煅烧2h。

50.取0.5g线状多孔骨架去离子水洗涤至中性后在去离子水中超声分散,加入5ml正硅酸乙酯,搅拌30min后加入5ml百分含量为25%的氨水在35℃恒温下水解14h,将水解后的产物过滤洗涤后进行第二煅烧,得到本实施例的硅氧复合材料。其中,所述超声分散的条件为:频率为30khz,所述超声分散的比功率为600w/l,所述超声分散时间为20min;第二煅烧的条件为:在氢氩混合气中高温730℃煅烧1.5h,其中氢氩混合气中的氢氩比为1:19。

51.实施例2

52.取3g氢氧化钾溶于20ml乙醇溶液中,并加入1g碳纳米纤维混合均匀,放入180℃鼓风干燥箱中干燥,将干燥后的产物进行第一煅烧,得到线状多孔骨架。其中,第一煅烧的条件为:以5℃/min的升温速率升温至800℃后煅烧2h。

53.取0.5g线状多孔骨架去离子水洗涤至中性后在去离子水中超声分散,加入5ml正硅酸乙酯,搅拌30min后加入5ml百分含量为25%的氨水在35℃恒温下水解14h,将水解后的产物过滤洗涤后进行第二煅烧。其中,所述超声分散的条件为:频率为30khz,所述超声分散的比功率为600w/l,所述超声分散时间为20min;第二煅烧的条件为:在氢氩混合气中高温730℃煅烧1.5h,其中氢氩混合气中的氢氩比为1:19。

54.将第二煅烧得到的产物分散在50ml去离子水中,加入5g多巴胺单体和1g过硫酸铵,在冰浴中以550r/min的搅拌速度匀速磁力搅拌12h,过滤洗涤后得到产物a,将产物a加入10ml 5%的hf溶液中搅拌10min,过滤洗涤至中性,干燥后得到本实施例的硅氧复合材料。

55.实施例3

56.本实施例按照实施例2的方法制备硅氧复合材料。不同的是,将实施例2制备得到的硅氧复合材料进行第三煅烧。其中,第三煅烧的条件为:在氢氩混合气中高温800℃煅烧1h。

57.实施例4

58.本实施例按照实施例2的方法制备硅氧复合材料。不同的是,本实施例中第一煅烧的条件为:以3℃/min的升温速率升温至750℃煅烧2h。

59.实施例5

60.本实施例按照实施例2的方法制备硅氧复合材料。不同的是,本实施例中第一煅烧的条件为:以2℃/min的升温速率升温至700℃煅烧2h。

61.实施例6

62.本实施例按照实施例2的方法制备硅氧复合材料。不同的是,本实施例中第二煅烧的条件为:在氢氩混合气中高温700℃煅烧1.5h。

63.实施例7

64.本实施例按照实施例2的方法制备硅氧复合材料。不同的是,本实施例中第二煅烧的条件为:在氢氩混合气中高温800℃煅烧3h。

65.实施例8

66.本实施例按照实施例2的方法制备硅氧复合材料。不同的是,本实施例中第一煅烧的条件为:以3℃/min的升温速率升温至730℃煅烧2h;第二煅烧的条件为:在氢氩混合气中高温800℃煅烧1h。

67.实施例9

68.本实施例按照实施例2的方法制备硅氧复合材料。不同的是,将第二煅烧得到的产物分散在50ml去离子水中,加入3g吡咯和1g氧化剂过硫酸铵,在冰浴中以550r/min的搅拌速度匀速磁力搅拌15h,过滤洗涤后得到产物a。

69.实施例10

70.本实施例按照实施例2的方法制备硅氧复合材料。不同的是,将第二煅烧得到的产物分散在50ml去离子水中,加入5g苯胺和5mlh2o2,在冰浴中以550r/min的搅拌速度匀速磁力搅拌35h,过滤洗涤后得到产物a.

71.实施例11

72.本实施例按照实施例2的方法制备硅氧复合材料。不同的是,将碳纳米纤维替换为fe3o4纳米棒。

73.对比例1

74.本对比例按照实施例1的方法制备硅氧复合材料。不同的是,本对比例中第一煅烧的条件为:以10℃/min的升温速率升温至850℃煅烧1h。

75.对比例2

76.本对比例按照实施例1的方法制备硅氧复合材料。不同的是,本对比例中第二煅烧的条件为:在氢氩混合气中高温800℃煅烧2h。

77.对比例3

78.本实施例按照实施例1的方法制备硅氧复合材料。不同的是,本对比例中第一煅烧的条件为:以15℃/min的升温速率升温至900℃煅烧1h;第二煅烧的条件为:在氢氩混合气中高温1000℃煅烧0.5h;其中,氢氩混合气中的氢氩比为1:19。

79.对比例4

80.购自otc公司的硅氧负极材料。

81.测试例1

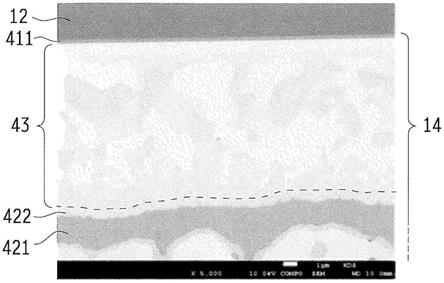

82.测量实施例1-11、对比例1-3制得的硅氧复合材料和对比例4商购的硅氧负极材料的线状多孔骨架的孔径、孔隙率、硅氧纳米颗粒的粒径和导电聚合物包覆层的厚度,测量结果见表1。

83.表1:

84.组别孔径(nm)孔隙率(%)硅氧纳米颗粒粒径(nm)包覆层厚度(nm)实施例16-825%5-6/实施例26-826%5-665实施例36-828%5-655实施例48-1020%5-664实施例56-1033%5-765实施例65-829%7-863

实施例76-927%6-863实施例85-1032%6-866实施例96-925%5-770实施例106-828%5-660实施例117-1028%5-862对比例115-1810%12-15/对比例220-2518%22-25/对比例320-3017%25-30/对比例4//100nm以上/

85.测试例2

86.分别将实施例1-11、对比例1-3制得的硅氧复合材料和对比例4商购的硅氧负极材料做为负极活性物质与乙炔黑、羧甲基纤维素钠按配比8:1:1混合均匀后涂布于铜箔上,得到工作极片;将金属锂片作为对电极;以pe/pp复合隔膜为离子交换膜,采用本领域常规方法做成扣式电池。

87.将扣式电池在常温下以0.5a的电流恒流放电至0.005v,然后以0.5ma恒流充电至1.5v,循环充电100圈,记录电池的放电容量和充电容量,并计算电池的首次可逆容量、首次库伦效率和充电100圈后的剩余容量,具体数据见表2。

88.首次库伦效率的计算公式:首次放电容量/首次充电容量*100%

89.表2:

90.组别首次可逆容量mah/g首次库伦效率%100圈剩余容量mah/g实施例11716.9968.6910实施例21822.875.31518.9实施例31795.18578.61554.72实施例41732.70574.51368.2实施例51795.473.21294.4实施例61781.2575.41343.1实施例71736.2570.61202实施例81726.176.41099.21实施例91697.2573.61156.5实施例101659.8575.11085实施例111641.4572.61199.64对比例11655.0568.9856.23对比例21662.9566.45788.915对比例31639.2565.4694.805对比例41874.98863.7329.346

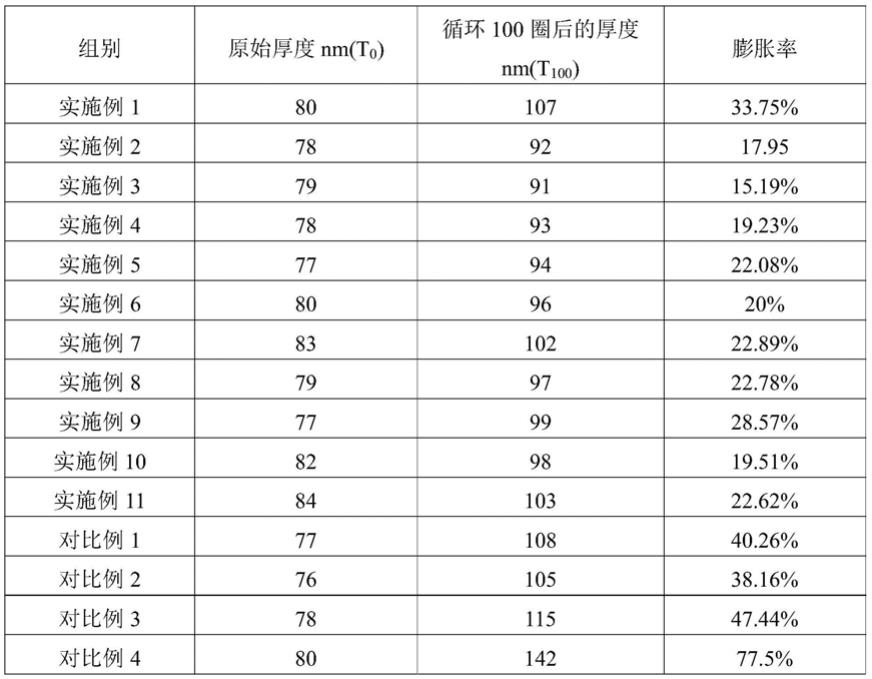

91.测试例3

92.根据测试例2的方法制作工作极片和扣式电池。装配扣式电池之前用千分尺测量每组样品极片的原始厚度。在扣式电池循环50圈后,将电池放电完全,拆解扣式电池,将负极片取出,并用dmc溶液清洗干净,晾干后进行厚度测试,并计算膨胀率,具体数据见表3。

93.其中,膨胀率的计算公式为:(t

100-t0)/t094.表3:

[0095][0096]

本公开的硅氧复合材料整体为一维线状结构,导电性好,膨胀小,多孔骨架既限制了硅氧化物的大小,又可作为缓冲基质,用以缓解脱嵌锂过程中体积膨胀产生的应力。通过表2-3的数据,可以看出使用本公开的硅氧复合材料制备得到的扣式电池具有较高的首次可逆容量和首次库伦效率,且充电100圈后的剩余容量更高;并且充电循环50圈后,使用本公开的硅氧复合材料制备得到的扣式电池的电池膨胀率大大降低。因此,用本公开的硅氧复合材料作为电池负极材料能够有效缓解充放电过程中的体积膨胀。

[0097]

以上详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0098]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0099]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。