agv电池自动充换系统

技术领域

1.本发明涉及agv小车领域,具体地说是一种agv电池自动充换系统。

背景技术:

2.随着工业自动化水平的不断发展以及现代化工业生产规模的不断扩大,agv小车已经成为物流生产系统中不可或缺的一部分。现有技术中的agv小车多是采用电池作为能量来源,并且agv小车在电池电量不足的情况下需要去充电站进行充电操作,但一方面agv小车每次充电时间较长(2小时),效率有待提高,另一方面需要在生产现场配置许多充电工位,这会额外占用生产空间。随着科技发展,现有技术中也出现了一些agv自动充电装置,但这些装置普遍存在诸如定位精度不高、缺乏有效监测等缺陷,而且agv车型适用范围也需进一步拓展。另外为了保证agv电池固定牢靠,现有技术中的电池会配套电池锁定机构,其通常采用类似刀闸的结构,当电池进入agv车体或充电工位时自动将电池锁定,使电池无法脱离,当电池需要取出时需先将电池锁定机构解锁,然后才能将电池取出,但现有技术中的agv 自动充电装置尚未配置能够与上述电池锁定机构相配合的结构。

技术实现要素:

3.本发明的目的在于提供一种agv电池自动充换系统,将agv小车电池集中存储充电并利用换电车实现电池的取放替换,从而使agv小车不再执行充电作业,只执行周期更短的换电池操作,提高agv的工作效率。

4.本发明的目的是通过以下技术方案来实现的:

5.一种agv电池自动充换系统,包括换电车和充电柜,所述充电柜设有多个充电工位,所述换电车设于充电柜一侧且沿着x向行走,在所述换电车上设有y向升降机构、z向移动机构和取放机构,其中所述z向移动机构通过所述y向升降机构驱动升降,所述z向移动机构设有z向移动座,且所述取放机构设于所述z向移动座上,所述取放机构包括钩取驱动装置、钩子、上电驱动装置和上电按压触头,其中所述钩子通过所述钩取驱动装置驱动沿着y向升降,所述上电按压触头通过所述上电驱动装置驱动沿着z向移动。

6.所述换电车下端设有x向行走机构,所述x向行走机构包括x向驱动装置和x向车架,所述x向车架一端下侧设有x向驱动轮,另一端下侧设有x向随动轮,所述x向驱动装置和y向升降机构均设于所述x向车架上,且所述x向驱动轮通过所述x向驱动装置驱动转动。

7.所述x向车架两端均设有x向缓冲器,所述x向车架上设有x向传感器。

8.所述y向升降机构包括y向驱动装置、y向立架和y向升降架,所述y向立架上设有带y向丝母的y向丝杠,y向驱动装置固装于y 向立架上,且所述y向丝杠通过所述y向驱动装置驱动旋转,所述y 向升降架与所述y向立架滑动连接并与所述y向丝母固连,z向移动机构安装于所述y向升降架上。

9.所述y向立架一侧设有多个y向传感器。

10.所述z向移动机构包括底架、z向移动座、z向驱动装置、z向齿条和z向齿轮,所述底

架安装于所述y向升降机构上,所述z向移动座与所述底架滑动连接,所述底架上设有z向齿条,所述z向驱动装置固装于所述z向移动座上,且所述z向驱动装置的输出轴上设有 z向齿轮与所述z向齿条啮合,所述底架靠近充电柜一端设有z向支撑辊道,所述底架上设有视觉相机。

11.所述z向移动座上设有z向原点传感器和沿着x向排列的第一z 向定位传感器和第二z向定位传感器,所述z向移动座靠近充电柜一侧设有分别与所述第一z向定位传感器和第二z向定位传感器配合的感应导杆。

12.所述底架上设有第一电池检测传感器。

13.所述z向移动座上设有钩取支架和上电支架,所述钩取驱动装置固装于所述钩取支架上,所述钩子与所述钩取支架滑动连接,所述钩取支架上设有电池按压滚轮,所述上电驱动装置固装于所述上电支架上,上电按压触头安装于一个立板上,且所述立板通过所述上电驱动装置驱动移动,另外所述z向移动座上设有电池锁传感器。

14.所述充电柜包括充电机和充电工位,所述充电工位内设有充电插座、辊道和导轨,且导轨分设于辊道两侧,所述充电工位内一侧设有第二电池检测传感器,所述充电工位内顶端设有烟感温感传感器。

15.本发明的优点与积极效果为:

16.1、本发明将agv小车电池集中存储充电,agv小车电量不足时,本发明可以从充电柜上选取已充好电的电池替换agv小车上电量不足的电池,从而使agv小车不再执行充电作业,而是执行周期更短的换电池操作,这不仅提高了agv的工作效率,而且还减少了充电次数。

17.2、本发明利用换电车实现电池取放,既可以满足电池的取放精度要求,也可以降低agv停靠精度要求,所述换电车能够实现对agv 车体在xyz三个方向上的位置检测,其中视觉相机实现x和y向检测定位,换电车z向移动座上的第一z向定位传感器和第二z向定位传感器实现z向检测定位,并且所述第一z向定位传感器和第二z向定位传感器不仅使agv在z方向的停靠精度要求变大,实现适合多种 agv车型目的,还可以检测agv车体在x方向上的倾斜,保证运行安全。

18.3、本发明可通过充电柜实现电池的优化管理,可以实时知道每块电池容量、电量等信息,延长电池使用寿命。

19.4、本发明在充电柜内增加了烟感温感传感器,一旦发现高温或者烟雾状态会立即断开充电并触发烟温感报警提示,保证系统的安全性。

附图说明

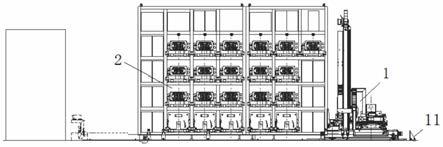

20.图1为本发明的主视图,

21.图2为图1中本发明的俯视图,

22.图3为图1中的换电车主视图,

23.图4为图3中的换电车俯视图,

24.图5为图3中的x向行走机构立体示意图,

25.图6为图3中的y向升降机构主视图,

26.图7为图4中的z向移动机构立体示意图,

27.图8为图4中的z向移动机构主视图,

28.图9为图4中的z向移动机构左视图,

29.图10为图4中的z向移动机构俯视图,

30.图11为图7中的取放机构示意图,

31.图12为图1中的充电柜局部示意图。

32.其中,1为换电车,2为充电柜,201为充电插座,202为第二电池检测传感器,203为烟感温感传感器,204为辊道,205为导轨,3 为x向滑轨,4为x向行走机构,401为x向驱动装置,402为x向车架,403为x向驱动轮,404为x向缓冲器,405为x向随动轮,5 为y向升降机构,501为y向驱动装置,502为y向丝杠,503为y 向丝母,504为y向滑轨,505为y向滑块,506为y向立架,507为 y向传感器,6为z向移动机构,601为z向驱动装置,602为z向齿条,603为z向滑轨,604为z向移动座,605为z向齿轮,606为z 向原点传感器,607为z向支撑辊道,608为第一z向定位传感器, 609为感应导杆,610为第二z向定位传感器,7为取放机构,701为钩取驱动装置,702为上电驱动装置,703为电池按压滚轮,704为上电按压触头,705为钩子,706为电池锁传感器,707为钩取滑轨, 708为钩取滑块,8为电池,801为充电插头,802为凹口,803为电池锁,9为视觉相机,10为第一电池检测传感器,11为限位挡板。

具体实施方式

33.下面结合附图对本发明作进一步详述。

34.如图1~12所示,本发明包括换电车1和充电柜2,所述换电车 1设于充电柜2一侧且沿着x向行走,所述充电柜2设有多个充电工位,在所述换电车1上设有y向升降机构5、z向移动机构6和取放机构7,其中所述z向移动机构6通过所述y向升降机构5驱动升降,所述z向移动机构6设有z向移动座604,且所述取放机构7设于所述z向移动座604上,所述取放机构7包括钩取驱动装置701、钩子 705、上电驱动装置702和上电按压触头704,其中所述钩子705通过所述钩取驱动装置701驱动沿着y向升降,所述上电按压触头704 通过所述上电驱动装置702驱动沿着z向移动。

35.如图3和图5所示,所述换电车1下端设有x向行走机构4,所述x向行走机构4包括x向驱动装置401和x向车架402,所述x向车架402一端下侧设有x向驱动轮403,另一端下侧设有x向随动轮 405,所述x向驱动装置401和y向升降机构5均设于所述x向车架 402上,且所述x向驱动轮403通过所述x向驱动装置401驱动转动,如图2所示,在工位地面上设有x向滑轨3,所述x向驱动轮403和 x向随动轮405分别沿着对应侧的x向滑轨3滚动。本实施例中,所述x向驱动装置401为减速伺服电机,其驱动x向驱动轮403转动,进而驱动x向车架402沿着所述x向滑轨3移动。

36.如图5所示,所述x向车架402两端均设有x向缓冲器404,如图1所示,在工位地面上设有限位挡板11与所述x向缓冲器404配合保证行车安全,另外所述x向车架402上还设有x向传感器限定行程,所述x向缓冲器404为本领域公知技术,另外本实施例中的x向传感器的型号为zckj1h29c,厂家为施耐德。

37.如图6所示,所述y向升降机构5包括y向驱动装置501、y向立架506和y向升降架,且所述y向立架506上设有带y向丝母503 的y向丝杠502,y向驱动装置501固装于y向立架506上,且所述y向丝杠502通过所述y向驱动装置501驱动旋转,进而驱动所述y 向丝母503升

降,所述y向升降架与所述y向立架506滑动连接,在所述y向立架506上设有y向滑轨504,在所述y向升降架上设有与所述y向滑轨504配合的y向滑块505,所述y向升降架与所述y向丝母503固连并通过所述y向丝母503带动升降,z向移动机构6安装于所述y向升降架上。本实施例中,所述y向驱动装置501为减速伺服电机。

38.如图6所示,在所述y向立架506一侧设有多个y向传感器507 用于控制所述y向升降架升降。本实施例中共设有五个y向传感器 507,其中最上端和最下端的y向传感器507为行程限位传感器,其余三个为位置校验传感器。本实施例中,所述y向传感器507型号为 bes m12mi-psc40b-s04g,厂家为balluf。

39.如图7~9所示,所述z向移动机构6包括底架、z向移动座604、 z向驱动装置601、z向齿条602和z向齿轮605,所述底架安装于所述y向升降机构5的y向升降架上,所述z向移动座604与所述底架滑动连接,在所述底架上设有z向滑轨603,所述z向移动座604下侧设有与所述z向滑轨603配合的z向滑块,所述底架上设有z向齿条602,所述z向驱动装置601固装于所述z向移动座604上,且如图9所示,所述z向驱动装置601的输出轴上设有z向齿轮605与所述z向齿条602啮合,z向驱动装置601驱动所述z向齿轮605旋转沿着所述z向齿条602滚动,进而实现所述z向移动座604移动,另外在所述底架上还设有用于支撑电池8的z向支撑辊道607。本实施例中,所述z向驱动装置601为减速伺服电机。

40.如图7和图9~10所示,所述z向移动座604上设有z向原点传感器606、第一z向定位传感器608和第二z向定位传感器610,其中z向原点传感器606用于实现z向移动座604原点定位,所述第一 z向定位传感器608和第二z向定位传感器610沿着x向排列并可实现agv小车在z方向上的停靠位置定位,所述第一z向定位传感器 608和第二z向定位传感器610可以使agv车体在z方向的停靠精度要求变大,以适应多种agv车型,还可以检测agv车体在x方向上的倾斜,当agv车体停靠时若在x方向上产生较大倾斜,所述第一z向定位传感器608和第二z向定位传感器610只能有一个起作用,此时取放机构7不会钩取电池8,否则会对电池8和机构产生损伤。本实施例中,所述z向原点传感器606、第一z向定位传感器608和第二z向定位传感器610的型号为bes m12mi-psc40b-s04g,生产厂家为 balluf。

41.如图9~10所示,所述z向移动座604靠近充电柜2一侧设有多个感应导杆609分别配合对应的第一z向定位传感器608和第二z向定位传感器610,所述感应导杆609设有复位弹簧,当感应导杆609 与agv车体相抵后后移压缩复位弹簧,并触发对应的z向定位传感器 608发出信号,控制系统认为检测到agv车体,当感应导杆609后退脱离agv车体后,所述感应导杆609在复位弹簧作用下恢复原位。

42.如图4所示,所述底架上设有视觉相机9用于实现agv小车x向和y向定位检测,当换电车1在系统控制下沿着x向移动到指定位置,并且z向移动机构6通过y向升降机构5驱动升至agv小车停靠的指定高度后,此时启动视觉相机9并且x向行走机构4和y向升降机构5配合调整,当agv小车上的标签位于视觉相机9的照射区域内时即实现x和y向精定位。所述视觉相机9为本领域公知技术且为市购产品。

43.如图4所示,所述底架上设有第一电池检测传感器10用于检测充电柜2和agv车体上有无电池8,以免重复放置产生碰撞或者无电池时执行空钩操作。本实施例中,所述第一电池检测传感器10的型号为gtb10,生产厂家为sick。

44.如图7~11所示,所述取放机构7设于所述z向移动座604上,所述取放机构7包括钩

取驱动装置701、钩子705、上电驱动装置702 和上电按压触头704,所述z向移动座604上设有钩取支架和上电支架,钩取驱动装置701固装于所述钩取支架上,钩子705与所述钩取支架滑动连接并通过所述钩取驱动装置701驱动升降,如图11所示,在所述钩取支架上设有钩取滑轨707,所述钩子705的侧板上设有与所述钩取滑轨707配合的钩取滑块708,另外所述钩取支架上设有电池按压滚轮703实现电池8按压。上电驱动装置702固装于所述上电支架上,上电按压触头704安装于一个立板上,且所述立板通过所述上电驱动装置702驱动移动。本实施例中,所述钩取驱动装置701和上电驱动装置702均为气缸。

45.如图1所示,所述充电柜2包括充电机和充电工位,其中充电机用于供电,此为本领域公知技术且为市购产品,所述充电工位如图 12所示,其设有充电插座201、辊道204、导轨205、第二电池检测传感器202和烟感温感传感器203,电池8通过z向移动机构6作用送入对应充电工位的辊道204上,且电池8在移动过程中通过所述辊道204两侧的导轨205实现导向,如图4所示,所述电池8靠近充电柜2一侧设有充电插头801与所述充电工位的充电插座201对接,另外所述第二电池检测传感器202检测充电工位内有无电池8,所述烟感温感传感器203可以对电池8充电状态进行监测,一旦发现高温或者烟雾状态会立即断开充电机并触发烟温感报警提示。所述充电插座 201、第二电池检测传感器202和烟感温感传感器203均为本领域公知技术且为市购产品。

46.如图11所示,所述z向移动座604上设有电池锁传感器706,如图12所示,所述电池8设有电池锁机构,所述电池锁机构为本领域公知技术,其电池锁头803沿着一个弧形槽移动,电池8远离充电柜2一侧的中部设有凹口802,所述钩取驱动装置701驱动钩子705 上移时,所述钩子705进入所述凹口802中并钩取电池锁机构刀闸实现解锁,反之钩子705下移恢复原位时,电池锁机构重新锁定,所述电池锁传感器706用于检测所述电池锁头803位置,进而判断电池8 是处于锁定还是解锁状态。本实施例中设有两个电池锁传感器706,其中位于上侧的电池锁传感器706检测锁打开,位于下侧的电池锁传感器706检测锁闭合。本实施例中,所述电池锁传感器706的型号为 bes m12mi-psc40b-s04g,厂家为balluf。

47.本发明的工作原理为:

48.本发明将agv小车电池集中存储充电,agv小车电量不足时,本发明可以从充电柜2上选取已充好电的电池8替换agv小车上电量不足的电池8,从而使agv小车不再执行充电作业,而是执行周期更短的换电池8操作,这不仅提高了agv的工作效率,还减少了充电次数,提高了电池使用寿命。

49.本发明具体工作过程如下:

50.当agv小车提出换电申请后,控制系统首先判断充电柜2内是否有可用的充电工位以及系统是否有报警,在没有报警并且有可用充电工位情况下,控制系统向换电车1发出指令,开始换电操作。

51.步骤1:换电车1取agv小车上的待充电电池8。

52.换电车1将控制系统下达的指令进行分解得出需要执行的目标地址,然后x向行走机构4中的x向驱动装置401启动驱动换电车1移动至x 向指定位置,y向升降机构5中的y向驱动装置501启动将z向移动机构6 提升至y向agv小车停靠位置,然后控制系统启动视觉相机9开始精定位。

53.本发明可以实现对agv车体在xyz三个方向上的位置检测,其中当 agv小车上的标

签位于视觉相机9的照射区域内时实现x向和y向的精定位,而换电车1的z向移动座604上沿着x向依次设有第一z向定位传感器608和第二z向定位传感器610可实现对agv车体z向位置检测,在所述z向移动座604靠近充电柜2一侧设有感应导杆609分别配合对应的第一z向定位传感器608和第二z向定位传感器610,所述第一z向定位传感器608和第二z向定位传感器610不仅使agv在z方向的停靠精度要求变大,以实现适应多种agv车型的目的,也可以检测agv车体在x 方向上的倾斜,当agv车体停靠时,若在x方向上产生较大倾斜,则所述第一z向定位传感器608和第二z向定位传感器610只能有一个起作用,此时取放机构7不会钩取电池8,以避免损伤电池8和机构。

54.精定位结束后,z向移动机构6启动开始取电池8动作。取电池8 时,z向驱动装置601驱动z向移动座604移动,当z向移动座604移动到位后,电池按压滚轮703按压住电池8,然后取放机构7中的钩取驱动装置701驱动钩子705上升,所述钩子705由电池8上的凹口802进入实现电池锁机构解锁,解锁后相应的电池锁传感器706发出信号给控制系统,控制系统控制z向驱动装置601驱动z向移动座604反向移动将 agv小车上的电池8拖出并送入z向移动机构6中的z向支撑辊道607上,取电池8动作结束。

55.步骤2:将取出的待充电电池8放入充电柜2内进行充电。

56.控制系统根据库存情况计算出当前可用的空闲充电机及相应的充电工位,然后x向行走机构4驱动换电车1移动至x向指定位置,y向升降机构5启动将z向移动机构6提升至y向相应充电工位位置,然后z向移动机构6启动开始放电池8动作。放电池8时,z向驱动装置601驱动z 向移动座604移动,此时取放机构7中的钩子705依然钩住电池8,使得电池8通过z向移动座604驱动由z向支撑辊道607移动至相应充电工位中的辊道204上,当电池8完全进入充电工位后,电池8上的充电插头 801插入所述充电工位中的充电插座201中,然后钩取驱动装置701驱动钩子705下降使电池锁机构将电池8锁定,然后z向移动座604退回原位,电池8开始充电,放电池8动作结束。

57.步骤3:从充电柜2取最优的电池8。

58.充电柜2的管理系统对充电柜2上的电池8编号、电压电流、电池8 容量、电池组寿命统计等信息进行记录和管理,并实时跟踪每块电池 8的充电情况来选择最优的电池8进行更换。当控制系统确定最优电池8后,换电车1将控制系统下达的指令进行分解得出需要执行的目标地址,然后x向行走机构4驱动换电车1移动至x向指定位置,y向升降机构 5启动将z向移动机构6提升至y向相应充电工位位置。当待取电池8所在工位的层和列都对准时,换电车1控制z向移动座604移动取货,当z 向移动座604移动到位后,电池按压滚轮703按压住电池8,取放机构7 中的钩取驱动装置701驱动钩子705上升打开电池锁机构,同时钩住电池8,解锁后相应的电池锁传感器706发出信号给控制系统,控制系统控制z向移动座604反向移动退回原点位置,并通过所述钩子705将电池8由充电工位的辊道204上移动至z向移动机构6的z向支撑辊道607 上,取电池8动作结束。

59.步骤4:放最优电池8到换电车1。

60.换电车1将控制系统下达的指令进行分解得出需要执行的目标地址,然后x向行走机构4启动驱动换电车1移动至x向指定位置,y向升降机构5启动将z向移动机构6提升至y向agv小车停靠位置,然后启动视觉相机9开始x和y向精定位,并利用第一z向定位传感器608和第二z 向定位传感器610检测agv车体z向位置,精定位结束后,z向移动机构 6启动开始

放电池8动作,换电车1控制z向移动座604进行z方向的放货动作,当电池8装入agv小车后,钩取驱动装置701驱动钩子705下降使电池8重新锁定,并且上电驱动装置702驱动上电按压触头704移动按压agv车体上的上电按钮,使agv车体控制系统处于上电状态,然后上电按压触头704和z向移动座604反向移动退回原位,放最优电池8动作结束。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。