1.本发明涉及一种烷氧基化可溶酚醛树脂型酚醛树脂及其制备方法。

背景技术:

2.饮料罐和食品罐的内表面涂布有涂层膜,所述涂层膜减少由其中所含有的饮料或食品引起的罐的腐蚀。由于涂层膜通常在生产罐之前沉积在金属上,因此涂层膜需要具有足够良好的可加工性以防止在生产罐期间涂层膜从罐中脱落且同时在生产之后具有优异的耐腐蚀性和耐盐性。

3.用于形成涂层膜的清漆的已知实例是包含用作主要材料的双酚a型环氧树脂和用作固化剂的酚醛树脂的清漆。包含双酚a型环氧树脂的清漆具有高可加工性、高耐水热性以及对金属的高粘合力。

4.然而,双酚a型环氧树脂可以包含在生产双酚a型环氧树脂中作为未反应材料的双酚a,双酚a被认为具有内分泌干扰物的作用并且携带不利地影响活的有机体的大脑的风险。另外,当涂层膜用清洁剂清洁或与酸性液体或热液体接触时,双酚a可以从由包含双酚a型环氧树脂的清漆形成的涂层膜中流出。因此,需要用于不包含双酚a型环氧树脂的涂布罐的清漆。

5.用作双酚a型环氧树脂的替代物的树脂的实例包括包含羟基的丙烯酸树脂、包含羟基的醇酸树脂以及包含羟基的聚酯树脂。此外,就固化剂而言,正在积极开发使用包括甲酚、对叔丁基苯酚以及对叔辛基苯酚的烷基苯酚作为无双酚的苯酚固化剂应用于环氧树脂和聚酯树脂作为原材料的技术。

6.与涂层材料混合的固化剂(酚醛树脂)的性质对涂层材料的性能影响巨大。绝大多数的用于制备无双酚的苯酚固化剂的常规方法包括间甲酚作为原材料。这是因为当使用比其它原材料更具反应性的间甲酚时,可以容易地制造具有优异的可加工性和金属粘合力的酚醛树脂。使用上述的间甲酚作为原材料制备的酚醛树脂用作用于涂布罐的内表面的清漆的固化剂,因此具有优异的可加工性和金属粘合力。然而,仍然需要根据饮料或食品的长期容纳而基本上需要的涂层膜的改善的耐腐蚀性和耐盐性。

7.[先前技术文献]

[0008]

日本专利申请公开no.2000

‑

336304

技术实现要素:

[0009]

技术问题

[0010]

本发明的一个目的是提供一种烷氧基化可溶酚醛树脂型酚醛树脂及其制备方法,其中当使用所述烷氧基化可溶酚醛树脂型酚醛树脂时,可以获得具有优异的耐腐蚀性、耐盐性以及颜色特性的涂层膜。此外,本发明的另一个目的是提供一种包含所述烷氧基化可溶酚醛树脂型酚醛树脂的树脂组合物以及一种用于涂布罐的内表面的清漆,所述清漆包含所述树脂组合物。

[0011]

技术方案

[0012]

根据本发明的一个方面,提供一种制备烷氧基化可溶酚醛树脂型酚醛树脂的方法,所述方法包括:(a)在碱性化合物的存在下使作为苯酚和对烷基苯酚的混合物的酚类化合物与醛化合物反应以获得可溶酚醛树脂型酚醛树脂;以及(b)使所述可溶酚醛树脂型酚醛树脂与醇类化合物反应以制备烷氧基化可溶酚醛树脂型酚醛树脂。

[0013]

根据本发明的另一方面,提供一种烷氧基化可溶酚醛树脂型酚醛树脂,包含由式1表示的重复单元和由式2表示的重复单元以及至少一个由式3表示的基团。

[0014]

[式1]

[0015][0016]

在式1中,n为1至10的整数,r1为氢或由式3表示的基团,且r2为氢或c1至c2烷基。

[0017]

[式3]

[0018][0019]

在式3中,r

5a

和r

5b

各自独立地为氢或c1至c2烷基,并且r6为氢或c1至c20烷基。

[0020]

[式2]

[0021][0022]

在式2中,m为选自1至10的整数,r3为c1至c8烷基,并且r4为氢或c1至c2烷基。

[0023]

根据本发明的另一方面,提供一种包含所述烷氧基化可溶酚醛树脂型酚醛树脂的树脂组合物。

[0024]

根据本发明的另一方面,提供一种包含所述树脂组合物的清漆。

[0025]

有益效果

[0026]

根据本发明的制备烷氧基化可溶酚醛树脂型酚醛树脂的方法使得能够制备烷氧基化可溶酚醛树脂型酚醛树脂,该烷氧基化可溶酚醛树脂型酚醛树脂是可以形成具有优异的耐腐蚀性、耐盐性以及颜色特性的涂层膜所用的固化剂,而且包含所述烷氧基化可溶酚醛树脂型酚醛树脂作为固化剂的组合物可以合适地用作清漆,所述清漆为例如用于形成耐腐蚀性涂层的涂层材料。

具体实施方式

[0027]

在下文中,现在将详细描述本发明的数个方面和多种实施方案。

[0028]

在本文中使用的术语或语言不应解释为限于典型术语或在辞典中定义的术语,而是基于发明者可以以恰当方式自行定义术语以使本发明以最佳方式理解从而最佳地描述本发明的原则来符合本公开内容的技术精神。

[0029]

如在本文中所使用的术语仅为描述它的一些实施方案而提供,而不是限制本公开内容。应当理解,单数形式“一种”、“一个”以及“所述”包括复数指代,除非上下文另外明确指明。将进一步理解,术语“包括”和/或“具有”在用于本发明中时规定存在所陈述的特征、整数、步骤、操作、组件、组分、或它们的组合,但是不排除存在或添加一个或多个其它的特征、整数、步骤、操作、组件、组分、或它们的组合。

[0030]

具体而言,根据本发明的一个方面,提供一种制备烷氧基化可溶酚醛树脂型酚醛树脂的方法,该方法包括:(a)在碱性化合物的存在下使作为苯酚和对烷基苯酚的混合物的酚类化合物与醛化合物反应以获得可溶酚醛树脂型酚醛树脂;以及(b)使所述可溶酚醛树脂型酚醛树脂与醇类化合物反应以制备烷氧基化可溶酚醛树脂型酚醛树脂。

[0031]

对烷基苯酚的实例可以包括具有以下结构的化合物:其中c1至c8烷基取代在苯酚的苯部分的第4位碳原子上。

[0032]

例如,对烷基苯酚可以包括对甲酚、对乙基苯酚、对丙基苯酚、对异丙基苯酚、对正丁基苯酚、对仲丁基苯酚、对叔丁基苯酚、对异丁基苯酚、对正戊基苯酚、对叔戊基苯酚、对新戊基苯酚、对异戊基苯酚、对仲戊基苯酚、对

‑3‑

戊基苯酚、对仲异戊基苯酚、对正己基苯酚、对异己基苯酚、对仲己基苯酚、对叔己基苯酚、对正庚基苯酚、对异庚基苯酚、对仲庚基苯酚、对叔庚基苯酚、对正辛基苯酚、对异辛基苯酚、对仲辛基苯酚、对叔辛基苯酚、或者选自其中的至少两种的混合物。

[0033]

根据一个实施方案,对烷基苯酚可以是选自对甲酚、对叔丁基苯酚、对乙基苯酚以及对叔辛基苯酚中的至少一种。

[0034]

根据另一个实施方案,对烷基苯酚可以是选自对甲酚、对叔丁基苯酚和对叔辛基苯酚中的至少一种。例如,对烷基苯酚可以是对甲酚。

[0035]

因为间甲酚具有优异的反应性从而可以容易地制备可溶酚醛树脂型酚醛树脂,因此在制备可溶酚醛树脂型酚醛树脂中常规方法包括间甲酚作为必须的原材料。在本发明中,使用苯酚和对烷基苯酚作为原材料而不使用间甲酚作为原材料成功地制备了烷氧基化可溶酚醛树脂型酚醛树脂,并且更具体地,已确认与使用苯酚和间甲酚作为原材料制备的常规的烷氧基化可溶酚醛树脂型酚醛树脂相比,使用苯酚和对烷基苯酚例如对甲酚作为原材料制备的烷氧基化可溶酚醛树脂型酚醛树脂展现出优异的耐腐蚀性和耐盐性,从而完成本发明。

[0036]

在步骤(a)中,苯酚与对烷基苯酚可以在摩尔比为1:1至1:10的范围内反应。例如,苯酚与对烷基苯酚可以在摩尔比为1:2至1:6的范围内或在摩尔比为1:2至1:5的范围内反应。当苯酚和对烷基苯酚的摩尔比超出1:1至1:10的范围时,与醇类化合物的相容性会不足。当苯酚和对烷基苯酚的摩尔比高于该范围时,烷氧基化的程度会随着分子量增加而下降,因此耐腐蚀性和耐盐性会不足,这是不优选的。

[0037]

醛化合物可以包括选自多聚甲醛、甲醛以及乙二醛中的至少一种。例如,醛化合物

可以是多聚甲醛。

[0038]

在步骤(a)中,酚类化合物与醛化合物可以在摩尔比为1:1至1:10的范围内反应。例如,酚类化合物与醛化合物可以在摩尔比为1:1至1:5的范围内或在摩尔比为1:3至1:5的范围内反应。当酚类化合物与醛化合物的摩尔比超出1:1至1:10的范围时,反应不能顺利地进行,这样会导致最终产物的产率显著降低或不会形成本发明中需要的分子结构,因此是不优选的。此外,当酚类化合物与醛化合物的摩尔比超出1:3至1:5的范围时,由于所产生的分子的结构差异,不能顺利地进行作为后续过程的烷氧基反应,因此耐腐蚀性、耐盐性以及可加工性会劣化。

[0039]

在步骤(a)中,碱性化合物的实例可以包括金属离子催化剂、非金属离子催化剂、或金属离子催化剂与非金属离子催化剂的混合物。金属离子催化剂可以是naoh、koh、mg(oh)2、ba(oh)2、或ca(oh)2,非金属离子催化剂可以是nh4oh、n(ch2ch2oh)3、或n(ch2ch3)3。

[0040]

根据一个实施方案,碱性化合物可以包括选自naoh、koh、mg(oh)2、ba(oh)2、ca(oh)2、nh4oh、n(ch2ch2oh)3以及n(ch2ch3)3中的至少一种化合物。

[0041]

例如,碱性化合物可以包括选自naoh、ba(oh)2、ca(oh)2、mg(oh)2以及koh中的至少一种化合物。

[0042]

在步骤(a)中,反应可以在保持50℃至70℃的温度2小时至5小时,然后保持75℃至90℃的温度5小时至10小时的同时进行,碱性化合物可以是naoh,基于1mol的酚类化合物,碱性化合物可以添加0.33mol至0.3mol。

[0043]

根据一个实施方案,在步骤(a)中,反应可以在保持55℃至65℃的温度2小时至4小时,然后保持75℃至85℃的温度7小时至9小时的同时进行,碱性化合物可以是naoh,基于1mol的酚类化合物,碱性化合物可以添加0.05mol至0.2mol。

[0044]

当步骤(a)中的温度范围、时间范围、碱性化合物的类型以及用量不满足时,由包含苯酚和对烷基苯酚的酚类化合物不能得到具有需要的性质,例如,优异的耐腐蚀性、耐盐性以及可加工性的可溶酚醛树脂型酚醛树脂。

[0045]

在步骤(b)中,其中用于将可溶酚醛树脂型酚醛树脂的羟甲基取代为烷氧基的醇类化合物可以是选自正丁醇、异丁醇以及正戊醇中的至少一种。

[0046]

例如,醇类化合物可以是正丁醇。

[0047]

基于100重量份的步骤(a)中制备的可溶酚醛树脂型酚醛树脂,醇类化合物的量可以在100重量份至500重量份的范围内。

[0048]

例如,考虑到可溶酚醛树脂型酚醛树脂与醇类化合物之间的反应性,醇类化合物的量可以在200重量份至400重量份的范围内。

[0049]

根据一个实施方案,对烷基苯酚可以是对甲酚,醛化合物可以是多聚甲醛,碱性化合物可以是naoh,而且醇类化合物可以是正丁醇。不同于其它类型的化合物的条件,使用这些类型的化合物中的每一种的优势在于容易控制丁氧基取代羟甲基的程度,并且已确认使用所述化合物制备的烷氧基化可溶酚醛树脂型酚醛树脂展现出优异的可加工性、耐腐蚀性以及耐盐性。

[0050]

在步骤(b)中,反应可以在90℃至150℃的温度下进行10小时至36小时。例如,反应可以在100℃至110℃的温度下进行16小时至24小时。

[0051]

可溶酚醛树脂型酚醛树脂的50%至100%的羟甲基可以被烷氧基取代。例如,可溶

酚醛树脂型酚醛树脂的60%至100%、60%至90%或70%至90%的羟甲基可以被烷氧基取代。在此,基于羟甲基的重量计算取代成烷氧基的羟甲基的比例。当步骤(b)的反应超出90℃至150℃的温度范围及10小时至36小时的时间范围时,可溶酚醛树脂型酚醛树脂的小于50%的羟甲基被烷氧基取代,因此仅制备的烷氧基化可溶酚醛树脂型酚醛树脂的接枝聚合的趋势可能增加,这样会具有可加工性降低的问题。

[0052]

根据一个实施方案,由于可溶酚醛树脂型酚醛树脂的50%至100%的羟甲基可以被烷氧基取代,因此通过在此范围内取代来改善与主要材料的相容性,因此可以形成具有优异的耐腐蚀性和耐盐性的涂层膜。

[0053]

步骤(b)可以通过在选自甲酸、硫酸以及磷酸中的至少一种酸性化合物的存在下将ph控制为3.0至4.5来进行。例如,步骤(b)可以在甲酸的存在下将ph控制为3.5至4.0来进行。

[0054]

烷氧基化可溶酚醛树脂型酚醛树脂的重均分子量可以在1000g/mol至3000g/mol的范围内。例如,烷氧基化可溶酚醛树脂型酚醛树脂的重均分子量可以在1200g/mol至2500g/mol或1500g/mol至2000g/mol的范围内。当烷氧基化可溶酚醛树脂型酚醛树脂的重均分子量在这些范围内时,所述烷氧基化可溶酚醛树脂型酚醛树脂可以具有优异的可加工性、与组合以形成涂层膜的主要材料的优异的相容性以及优异的固化性质。

[0055]

尽管在下面的实施例和比较例中未明确说明,但是在根据本发明的制备烷氧基化可溶酚醛树脂型酚醛树脂的方法中,对通过改变步骤(a)中对烷基苯酚的类型、醛化合物的类型、苯酚与对烷基苯酚的摩尔比、酚类化合物与醛化合物的摩尔比、反应温度及时间,步骤(b)中碱性化合物的类型、碱性化合物的添加量、反应温度及时间,可溶酚醛树脂型酚醛树脂的烷氧基的取代程度,步骤(b)的ph以及烷氧基化可溶酚醛树脂型酚醛树脂的重量平均分子量而制备的每一种烷氧基化可溶酚醛树脂型酚醛树脂特性进行了分析,并且将其用于使用烷氧基化可溶酚醛树脂型酚醛树脂在铝金属上形成涂层膜以进行性能分析。

[0056]

结果,不同于其它条件和其它数值范围,已确认当满足所有以下条件时,改善了烷氧基化可溶酚醛树脂型酚醛树脂与主要材料的相容性,因此具有形成具有优异的耐腐蚀性和耐盐性的涂层膜的效果。另外,已确认当在用于涂布罐的内表面的涂层膜中应用烷氧基化可溶酚醛树脂型酚醛树脂时,展现出优异的颜色特性,诸如容易实现需要的颜色,在长期储存内含物之后保持初始颜色,以及没有发白现象。

[0057]

①

对烷基苯酚是对甲酚,

②

醛化合物是多聚甲醛,

③

步骤(a)中的苯酚与对烷基苯酚以1:2至1:5的摩尔比反应,

④

步骤(a)中的酚类化合物与醛化合物以1:3至1:5的摩尔比反应,

⑤

步骤(a)通过保持50℃至70℃的温度2小时至4小时,然后保持75℃至90℃的温度7小时至9小时来进行,

⑥

碱性化合物是naoh,

⑦

基于1mol的酚类化合物,碱性化合物的添加量在0.05mol至0.2mol的范围内,

⑧

步骤(b)在100℃至110℃的温度下进行16小时至24小时,

⑨

醇类化合物是正丁醇,

⑩

可溶酚醛树脂型酚醛树脂的80%至90%的羟甲基被烷氧基取代,步骤(b)通过在甲酸的存在下将ph控制为3.5至4.0来进行,烷氧基化可溶酚醛树脂型酚醛树脂的重均分子量在1000g/mol至3000g/mol的范围内。

[0058]

当这些条件中的至少一个未满足时,已确认存在由于仅烷氧基化可溶酚醛树脂型酚醛树脂的接枝聚合的趋势上升而具有烷氧基化可溶酚醛树脂型酚醛树脂的可加工性降低的问题,并且也确认了烷氧基化可溶酚醛树脂型酚醛树脂的颜色特性劣化,诸如使用该

烷氧基化可溶酚醛树脂型酚醛树脂形成的涂层膜不能保持初始的颜色或出现发白现象。

[0059]

根据本发明的另一方面,提供一种烷氧基化可溶酚醛树脂型酚醛树脂,包含由式1表示的重复单元和由式2表示的重复单元以及至少一个由式3表示的基团。

[0060]

[式1]

[0061][0062]

在式1中,n为1至10的整数,r1为氢或由式3表示的基团,且r2为氢或c1至c2烷基。

[0063]

[式3]

[0064][0065]

在式3中,r

5a

和r

5b

各自独立地为氢或c1至c2烷基,且r6为氢或c1至c20烷基。

[0066]

[式2]

[0067][0068]

在式2中,m为1至10的整数,r3为c1至c8烷基,且r4为氢或c1至c2烷基。

[0069]

例如,在式2中,r3可以为甲基、乙基、叔丁基或叔辛基。

[0070]

在式1至式3中,*表示与相邻原子的结合位点。

[0071]

根据一个实施方案,所述烷氧基化可溶酚醛树脂型酚醛树脂可以包含至少一个由式1表示的重复单元,其中r1由式3表示。

[0072]

如关于烷氧基化可溶酚醛树脂型酚醛树脂所述,与通过包含间甲酚作为原材料常规制备的烷氧基化可溶酚醛树脂型酚醛树脂相比,包含来自苯酚的重复单元(由式1表示的重复单元)和在对位具有c1至c8烷基的重复单元(由式2表示的重复单元)而不是使用间甲酚作为原材料的烷氧基化可溶酚醛树脂型酚醛树脂可以展现出优异的耐腐蚀性及耐盐性。

[0073]

所述烷氧基化可溶酚醛树脂型酚醛树脂还可以包含由式4表示的重复单元和由式5表示的重复单元。

[0074]

[式4]

[0075][0076]

在式4中,n1为1至10的整数,r7为氢或由式3表示的基团,并且r8和r9各自独立地为氢或c1至c2烷基。

[0077]

[式3]

[0078][0079]

在式3中,r

5a

和r

5b

各自独立地为氢或c1至c2烷基,并且r6为氢或c1至c20烷基。

[0080]

所述烷氧基化可溶酚醛树脂型酚醛树脂包含至少一个由式4表示的重复单元,其中r7由式3表示。

[0081]

[式5]

[0082][0083]

在式5中,m1为1至10的整数,r

10

为c1至c8烷基,r

11

和r

12

为氢或c1至c2烷基。

[0084]

由式1表示的重复单元和由式2表示的重复单元是指包含在根据本发明的烷氧基化可溶酚醛树脂型酚醛树脂中的重复单元,并且也可以包含在由式4或式5表示的重复单元中具有醚基的典型可溶酚醛树脂型酚醛树脂结构,与存在的比例无关。这相当于在制备过程中通过作为单体的苯酚或对烷基苯酚与醛化合物之间的反应形成为直接键合至苯环上的羟烷基之间的反应而形成的所得物。

[0085]

由式1表示的重复单元可以是由选自式1

‑

1至式1

‑

3中的一个或至少两个的组合表示的重复单元。

[0086]

[式1

‑

1]

[0087][0088]

[式1

‑

2]

[0089][0090]

[式1

‑

3]

[0091][0092]

在式1

‑

1至式1

‑

3中,n为1至10的整数,

[0093]

r1为氢或由式3表示的基团,并且

[0094]

r2为氢或c1至c2烷基。

[0095]

[式3]

[0096][0097]

在式3中,r

5a

和r

5b

各自独立地为氢或c1至c2烷基,并且

[0098]

r6为氢或c1至c20烷基。

[0099]

此外,由式2表示的重复单元可以为由式2

‑

1表示的重复单元。

[0100]

[式2

‑

1]

[0101][0102]

在式2

‑

1中,m为1至10的整数,

[0103]

r3为c1至c8烷基,并且

[0104]

r4为氢或c1至c2烷基。

[0105]

优选地,在式2

‑

1中,r3可以为甲基,在此情况下,使用对甲酚作为原材料,它适合用作用于形成展现出最优异的耐腐蚀性及耐盐性的涂层膜的清漆,例如耐腐蚀性清漆。例如,清漆可以是用于涂布罐的涂层材料。

[0106]

在所述烷氧基化可溶酚醛树脂型酚醛树脂中包含的苯环中,c1至c8烷基未直接键合到苯环上的苯环与c1至c8烷基直接键合的苯环的比例可以在1:1至1:10的范围内,例如1:2至1:6或1:2至1:5。在此,未直接键合c1至c8烷基的苯环的比例对应于由式1或式4表示的重复单元的摩尔数,而且直接键合c1至c8烷基的苯环的比例对应于由式2或式5表示的重

复单元的摩尔数。比例分别表示根据苯环的数目的比例。上述的比例可以与制备过程中所使用的苯酚与对烷基苯酚的摩尔比成比例,并且可以具体地通过nmr来分析和测量。具有这些范围内的比例的烷氧基化可溶酚醛树脂型酚醛树脂不仅可以具有优异的耐腐蚀性和耐盐性,而且由包含所述烷氧基化可溶酚醛树脂型酚醛树脂的清漆形成的涂层膜可以具有优异的粘合力。

[0107]

在所述烷氧基化可溶酚醛树脂型酚醛树脂中的烷氧基的总量可以在所述烷氧基化可溶酚醛树脂型酚醛树脂中的烷氧基及羟烷基的总量的50%至100%的范围内。在此,所述烷氧基化可溶酚醛树脂型酚醛树脂中的烷氧基和羟烷基的总量的100%是指树脂型酚醛树脂完全烷氧基化。烷氧基和羟烷基的量是指其中存在的官能团的数目。烷氧基来自上述制备方法的步骤(b)中用于烷氧基化的醇类化合物。当烷氧基的总量小于烷氧基及羟烷基的总量的50%时,仅烷氧基化可溶酚醛树脂型酚醛树脂的接枝聚合的趋势增加,因此存在可加工性降低的问题。

[0108]

根据一个实施方案,在所述烷氧基化可溶酚醛树脂型酚醛树脂中的烷氧基的总量可以为烷氧基化可溶酚醛树脂型酚醛树脂中的烷氧基和羟烷基的80%至90%,并且在此情况下,可以改善与包含所述烷氧基化可溶酚醛树脂型酚醛树脂的树脂组合物的主要材料的相容性,因此可以形成具有优异的耐腐蚀性和耐盐性的涂层膜。

[0109]

所述烷氧基化可溶酚醛树脂型酚醛树脂的重均分子量可以在1000g/mol至3000g/mol的范围内。例如,所述烷氧基化可溶酚醛树脂型酚醛树脂的重均分子量可以在1200g/mol至2500g/mol的范围内或在1500g/mol至2000g/mol的范围内。当烷氧基化可溶酚醛树脂型酚醛树脂的重均分子量在这些范围内时,就具有优异的可加工性、与经组合用于形成涂层膜的主要材料的优异的相容性以及优异的固化性质而言,所述烷氧基化可溶酚醛树脂型酚醛树脂是优选的。

[0110]

根据一个实施方案,在式1中,r2为氢;在式2中,r3为甲基,并且r4为氢;在式3中,r

5a

和r

5b

为氢,并且r6为c3至c6烷基;在所述烷氧基化可溶酚醛树脂型酚醛树脂中,未直接键合c1至c8烷基的苯环与直接键合c1至c8烷基的苯环的比例在1:2至1:5的范围内;并且在所述烷氧基化可溶酚醛树脂型酚醛树脂中的烷氧基的总量可以为所述烷氧基化可溶酚醛树脂型酚醛树脂中的烷氧基和羟烷基的总量的50%至100%。在根据astm b 571进行的划格(scribe

‑

grid)测试中在胶带上使用包含满足所有这些条件的烷氧基化可溶酚醛树脂型酚醛树脂的涂层材料制备的涂层膜未观察到脱落,因此已确认涂层膜具有优异的粘合力。已确认在相同测试中使用包含不满足这些条件的烷氧基化可溶酚醛树脂型酚醛树脂的清漆制备的涂布膜的一部分在胶带上观察到。另外,已确认当在用于涂布罐的内表面的涂层膜中应用所述烷氧基化可溶酚醛树脂型酚醛树脂时,已确认展现出优异的颜色特性,诸如容易实现需要的颜色,在长期储存内含物之后保持初始颜色以及没有发白现象。

[0111]

根据本发明的另一方面,提供一种包含所述烷氧基化可溶酚醛树脂型酚醛树脂的树脂组合物。所述烷氧基化可溶酚醛树脂型酚醛树脂可以用作各种树脂的固化剂,并且可以优选地组合用作环氧树脂或聚酯树脂的固化剂。作为环氧树脂或聚酯树脂的固化剂所组合的树脂组合物可以用作清漆,例如用于涂布罐的内表面的清漆,如将在本文中描述以制备具有优异的耐腐蚀性及耐盐性的涂层膜。

[0112]

基于树脂组合物的总重量,所述烷氧基化可溶酚醛树脂型酚醛树脂的含量可以为

50重量份至70重量份。例如,基于树脂组成物的总重量,所述烷氧基化可溶酚醛树脂型酚醛树脂的含量可以为55重量份至65重量份。

[0113]

根据本发明的另一实施方案,提供一种包含所述树脂组合物的清漆,或者例如耐腐蚀性清漆。

[0114]

根据一个实施方案,包含所述树脂组合物的清漆可以用作用于涂布罐的内表面的清漆。

[0115]

用于涂布罐的内表面的清漆还可以包含颜料、溶剂或添加剂。

[0116]

颜料的实例包括无机颜料和有机颜料。无机颜料可以为选自以下中的至少一种:铬酸盐(铬黄和铬朱红)、亚铁氰化物(普鲁士蓝)、硫化物(镉黄和镉红)、氧化物(氧化钛、氧化铁红、铁黑以及氧化锌)、硫酸盐(硫酸钡和硫酸铅)、硅酸盐(深蓝和硅酸钙)、碳酸盐(碳酸钙和碳酸镁)、磷酸盐(钴紫)、金属粉末(铝粉末和青铜)以及碳(碳黑)。

[0117]

有机颜料可以为选自以下中的至少一种:偶氮有机颜料(联苯胺黄、汉撒黄、耐硫化橙、永固红f5r、胭脂红6b、色淀红c、克劳莫夫塔尔红以及克劳莫夫塔尔黄),以及酞菁有机颜料(酞菁蓝和酞菁绿)。

[0118]

溶剂的实例包括:芳香烃溶剂,诸如甲苯、二甲苯、solvesso#100以及solvesso#150;脂肪烃溶剂,诸如己烷、庚烷、辛烷以及癸烷;以及酯溶剂,诸如乙酸甲酯、乙酸乙酯、乙酸异丙酯、乙酸丁酯、乙酸戊酯、甲酸乙酯以及丙酸丁酯。溶剂的其它实例包括以下可与水混溶的有机溶剂:醇溶剂,诸如甲醇、乙醇、丙醇以及丁醇;酮溶剂,诸如丙酮、甲基乙基酮以及环己酮;以及二醇醚溶剂,诸如乙二醇(单,二)甲基醚、乙二醇(单,二)乙基醚、乙二醇单丙基醚、乙二醇单异丙基醚、单丁基醚、二乙二醇(单,二)甲基醚、二乙二醇(单,二)乙基醚、二乙二醇单异丙基醚、二乙二醇单丁基醚、三乙二醇(单,二)甲基醚、丙二醇(单,二)甲基醚、丙二醇单丙基醚、丙二醇单丁基醚以及二丙二醇(单,二)甲基醚。

[0119]

添加剂的实例包括各种润滑剂、消泡剂、整平剂、和润滑剂。用作固化助剂的其它固化剂,诸如三聚氰胺树脂、苯并胍胺树脂以及异氰酸酯树脂也可以与以上添加剂组合使用。

[0120]

在下文中,将通过实施例更详细地描述本发明。提供这些实施例仅用于更具体地描述本发明,并且对本发明所属技术领域的普通技术人员显而易见的是本发明的范围不限于这些实施例。

[0121]

实施例1、制备烷氧基化可溶酚醛树脂型酚醛树脂

[0122]

向装配有搅拌器、冷凝器以及温度计的四颈烧瓶中,添加339.92g(3.14mol)的对甲酚、73.96g(0.79mol)的苯酚、385g(11.79mol)的92%多聚甲醛、388.5g(5.24mol)的正丁醇以及50.27g的50%naoh水溶液。将得到的混合物加热至60℃且反应3小时,然后将所得物的温度升高至80℃并且反应直至重均分子量为1500g/mol至1800g/mol。

[0123]

在反应已完成之后,将777g(10.48mol)的正丁醇添加至反应混合物中。在使用甲酸(pka=3.8)将系统内部的ph控制在3.5至4.0的范围内之后,使得到的混合物在100℃至110℃下反应20小时,同时除去反应过程中产生的水。在反应已完成之后,将800g的离子交换水添加至反应混合物中,并且在80℃下搅拌反应混合物,随后静置。除去底部分离的水层。为了减少未反应的单体,将分离的水层用水洗涤三次以上。随后,在减压下除去溶剂。因此,获得在正丁醇溶液中固体含量为58%至62%的烷氧基化可溶酚醛树脂型酚醛树脂。在

烷氧基化可溶酚醛树脂型酚醛树脂中包含的取代为丁氧基的羟甲基的比例(烷氧基化程度)为84%。该烷氧基化可溶酚醛树脂型酚醛树脂的重均分子量在1500g/mol至1800g/mol的范围内。

[0124]

实施例2、制备烷氧基化可溶酚醛树脂型酚醛树脂

[0125]

向装配有搅拌器、冷凝器以及温度计的四颈烧瓶中,添加297.01g(2.75mol)的对甲酚、110.94g(1.18mol)的苯酚、513.37g(15.72mol)的92%多聚甲醛、388.5g(5.24mol)的正丁醇以及50.27g的50%naoh水溶液。将得到的混合物加热至60℃且反应3小时,然后将所得物的温度升高至80℃且反应直至重均分子量为1800g/mol至2000g/mol。

[0126]

在反应已完成之后,将777g(10.48mol)的正丁醇添加至反应混合物中。在使用甲酸(pka=3.8)将系统内部的ph控制在3.5至4.0的范围内之后,使得到的混合物在100℃至110℃下反应25小时,同时除去反应过程中产生的水。在反应已完成之后,将800g的离子交换水添加至反应混合物中,并且在80℃下搅拌反应混合物,随后静置。除去底部分离的水层。为了减少未反应的单体,将分离的水层用水洗涤三次以上。随后,在减压下除去溶剂。因此,获得在正丁醇溶液中固体含量为58%至62%的烷氧基化可溶酚醛树脂型酚醛树脂。在烷氧基化可溶酚醛树脂型酚醛树脂中包含的取代为丁氧基的羟甲基的比例(烷氧基化程度)为75%。该烷氧基化可溶酚醛树脂型酚醛树脂的重均分子量在1800g/mol至2000g/mol的范围内。

[0127]

实施例3、制备烷氧基化可溶酚醛树脂型酚醛树脂

[0128]

向装配有搅拌器、冷凝器以及温度计的四颈烧瓶中,添加297.01g(2.75mol)的对甲酚、110.94g(1.18mol)的苯酚、641.67g(19.65mol)的92%多聚甲醛、388.5g(5.24mol)的正丁醇以及25.14g的50%naoh水溶液。将得到的混合物加热至60℃且反应3小时,然后将所得物的温度升高至80℃且反应直至重均分子量为1800g/mol至2000g/mol。

[0129]

在反应已完成之后,将777g(10.48mol)的正丁醇添加至反应混合物中。在使用甲酸(pka=3.8)将系统内部的ph控制在3.5至4.0的范围内之后,使得到的混合物在100℃至110℃下反应25小时,同时除去反应过程中产生的水。在反应已完成之后,将800g的离子交换水添加至反应混合物中,并且在80℃下搅拌反应混合物,随后静置。除去底部分离的水层。为了减少未反应的单体,将分离的水层用水洗涤三次以上。随后,在减压下除去溶剂,并且除去溶剂。因此,获得在正丁醇溶液中固体含量为58%至62%的烷氧基化可溶酚醛树脂型酚醛树脂。在烷氧基化可溶酚醛树脂型酚醛树脂中包含的取代为丁氧基的羟甲基的比例(烷氧基化程度)为64%。该烷氧基化可溶酚醛树脂型酚醛树脂的重均分子量在1800g/mol至2000g/mol的范围内。

[0130]

比较例1、制备烷氧基化可溶酚醛树脂型酚醛树脂

[0131]

除了使用85.43g(0.79mol)的间甲酚代替73.96g(0.79mol)的苯酚以外,以与实施例1中相同的方式制备烷氧基化可溶酚醛树脂型酚醛树脂。在该烷氧基化可溶酚醛树脂型酚醛树脂中包含的取代为丁氧基的羟甲基的比例(烷氧基化程度)为82%。该烷氧基化可溶酚醛树脂型酚醛树脂的重均分子量在1500g/mol至1800g/mol的范围内。

[0132]

比较例2、制备烷氧基化可溶酚醛树脂型酚醛树脂

[0133]

除了使用127.60g(1.18mol)的间甲酚代替110.94g(1.18mol)的苯酚以外,以与实施例3中相同的方式制备烷氧基化可溶酚醛树脂型酚醛树脂。在该烷氧基化可溶酚醛树脂

型酚醛树脂中包含的取代为丁氧基的羟甲基的比例(烷氧基化程度)为65%。该烷氧基化可溶酚醛树脂型酚醛树脂的重均分子量在1800g/mol至2000g/mol的范围内。

[0134]

使用实施例1至实施例3以及比较例1和比较实2中制备的每一种酚醛树脂按以下方式制备用于涂层膜的清漆。将每一种清漆应用至镀锡钢板上,接着进行烘烤处理。对涂层膜进行可加工性、耐压热性、耐腐蚀性以及耐盐性的测试。测试方法如下所示。

[0135]

实验例1、评估涂层膜的性能

[0136]

用于涂层膜的清漆

[0137]

将环氧树脂或聚酯树脂、正丁醇以及二甲苯以0.6:1:1的重量比溶解在混合溶剂中以制备固体含量为30%的环氧树脂或聚酯树脂溶液。将环氧树脂或聚酯树脂溶液与从实施例1至实施例3以及比较例1和比较例2获得的每一种酚醛树脂分别混合,使得环氧树脂或聚酯树脂溶液与酚醛树脂的重量比为8比2,以获得用于涂层膜的样品清漆组合物。

[0138]

涂层膜的性能测试方法

[0139]

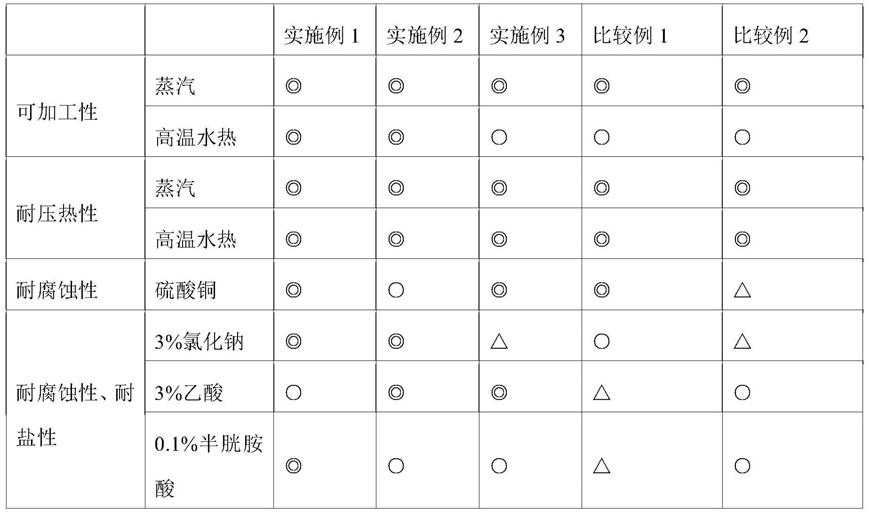

使用涂布棒将通过以上方法制备的样品清漆分别应用至厚度为0.3mm的镀锡钢板上,使得钢板上的干燥涂层膜的厚度为5μm至7μm,并且将得到的涂层膜在205℃下印刷10分钟。其后,测量下面涂层膜的性能,并将结果示于表1中。

[0140]

(1)可加工性:在125℃下用蒸汽及高温水热处理每一种样品30分钟之后,根据以下等级评估当涂层膜在其侧面处被强制剥离时膜的粘合力。良好(

◎

),一般(

○

),较差(

△

)。

[0141]

(2)耐压热性:在125℃下用蒸汽及高温水热处理每一种样品30分钟之后,由肉眼观察粘合层的白化状态并且根据以下等级评估。良好(

◎

),一般(

○

),较差(

△

)。

[0142]

(3)耐腐蚀性:在用硫酸铜水溶液处理每一种样品3小时之后,由肉眼观察粘合层的状态并且根据以下等级评估。良好(

◎

),一般(

○

),较差(

△

)。

[0143]

(4)耐腐蚀性、耐盐性:在125℃下在3%氯化钠、3%乙酸以及0.1%半胱胺酸水溶液中蒸馏处理每一种样品30分钟之后,由肉眼观察粘合层的状态并且根据以下等级评估。良好(

◎

),一般(

○

),较差(

△

)。

[0144]

表1

[0145][0146]

如表1中所示,当与比较例1和比较例2比较时,已确认使用实施例1至实施例3中制备的烷氧基化可溶酚醛树脂型酚醛树脂的涂层膜展现出相等或优异等级的整体性质,诸如可加工性、耐压热性、耐腐蚀性以及耐盐性。

[0147]

根据此结果,已确认在烷氧基化可溶酚醛树脂型酚醛树脂的制备中,通过使用苯酚代替间甲酚作为原材料可以改善涂层膜的性质。

[0148]

因此,根据本发明的制备烷氧基化可溶酚醛树脂型酚醛树脂的方法能够制备烷氧基化可溶酚醛树脂型酚醛树脂,该烷氧基化可溶酚醛树脂型酚醛树脂为固化剂,利用该固化剂可以形成具有优异的耐腐蚀性、耐盐性以及颜色特性的涂层膜。

[0149]

本文阐述上述实施例和比较例用以说明本发明,且本发明不限于此。本领域技术人员将理解在不脱离本发明的精神的情况下,可以进行各种修改。因此,本发明的范围应由所附权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。