1.本实用新型涉及汽车零件装配技术领域,尤其是涉及一种可容差式连接装置。

背景技术:

2.目前,驾驶室上的螺母普遍采用焊接螺母,通过凸焊或点焊的方式将焊接螺母固定在驾驶室上。由于焊接螺母固定在驾驶室,在装配时,不能通过调整焊接螺母的位置来满足装配,只能通过控制待装配零件的尺寸公差来满足要求,但若待装配零件尺寸较大、安装点距离较大时,为使所有安装点均满足装配要求,通常采取两种方案。

3.方案一是通过控制零件制造精度来消除制造或装配所带来的间隙误差。方案一大大增加了零件的制造和装配工艺成本,针对尺寸较大或有多个装配点并安装距离大的零件有时制造工艺难以满足要求,并且生产合格率也较低。方案二是通过扩大零件配接安装过孔的尺寸来实现。方案二有时由于零件设计边界的设定难以满足要求。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的是提供一种可容差式连接装置,其根据螺栓位置自动居中,可简便的消除制造或装配所带来的间隙误差,连接可靠、安装便利,并可通过调整装置结构尺寸消除不同的装配间隙。

5.本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

6.一种可容差式连接装置,此装置固定连接在外板上,包括螺母组件、安装板以及加强板组件,所述螺母组件包括螺母限位板和螺母,所述螺母上一体成型固定连接有螺母凸台,所述螺母限位板上开设有供所述螺母凸台穿设的过孔,所述安装板上开设有通孔;

7.所述螺母限位板的两侧分别固定连接有限位筋,所述螺母装配在所述螺母限位板上时,所述限位筋向内弯折90度后形成所述螺母组件;

8.所述加强板组件的上端与所述安装板的上平面焊接,所述加强板组件的下端与所述安装板的下端焊接,所述螺母组件固定在所述安装板远离所述加强板组件的一端。

9.通过上述技术方案,螺母组件中的螺母可以在螺母限位板内自由活动,其中限位筋可以防止螺母在焊接到安装板之前掉落,同时也便于焊接。通过在外板与安装板之间固定加强板组件,提高了整个装置的刚度和可靠性。螺母组件通过焊接的方式固定在安装板上形成了可容差式连接装置。

10.此装置可简便的吸收来自零件制造和装配过程中带来的间隙值,并且此装置可调整结构尺寸以满足不同间隙值的要求,可降低零件设计、制造和装配的精度、较为便利地满足长装配链多带来的装配误差,间接地提高零件制作的合格率,从而降低零件成本。同时,此装置可通过调整安装板和加强板的结构适用于不同部位的装配需求,以及局部增加相应区域的刚度。

11.本实用新型在一较佳示例中可以进一步配置为:所述加强板组件包括结构相同的左加强板与右加强板,所述左加强板与所述右加强板固定连接,所述左加强板与所述右加

强板固定在一起后,两者之间形成通孔。

12.通过上述技术方案,左加强板与右加强板通过焊接的方式固定在一起,形成加强板组件,提高了装置刚度和结构强度。

13.本实用新型在一较佳示例中可以进一步配置为:所述螺母呈长方体状,所述螺母凸台呈圆柱状,所述螺母凸台内开设有贯穿所述螺母的内螺纹孔。

14.通过上述技术方案,内螺纹孔的设置便于螺母与螺栓螺纹连接,便于拆卸,提高了整个装置的稳固性。

15.本实用新型在一较佳示例中可以进一步配置为:所述螺母限位板为“盒型”结构,所述螺母限位板的上端设置有圆形凸台,所述过孔贯穿所述圆形凸台,所述过孔的直径大于所述螺母凸台的外径。

16.通过上述技术方案,一方面使得螺母凸台能够插设在过孔内,另一方面使得螺母可在螺母限位板内的过孔内相对活动。

17.本实用新型在一较佳示例中可以进一步配置为:所述螺母限位板的高度大于所述螺母的高度,所述螺母的尺寸小于所述螺母限位板的尺寸,所述螺母长边的尺寸大于所述螺母限位板短边的尺寸。

18.通过上述技术方案,如此设置使得螺母能够嵌设在螺母限位板内,在螺母限位板内活动,同时防止了螺母在螺母限位板内转动,满足了不同的容差要求。

19.综上所述,本实用新型包括以下至少一种有益技术效果:

20.1.此装置能够根据螺栓位置自动居中,可简便的消除制造或装配所带来的间隙误差,连接可靠、安装便利,并可通过调整装置结构尺寸消除不同的装配间隙。可简便的吸收来自零件制造和装配过程中带来的间隙值,并且此装置可调整结构尺寸以满足不同间隙值的要求,可降低零件设计、制造和装配的精度、较为便利地满足长装配链多带来的装配误差,间接地提高零件制作的合格率,从而降低零件成本。同时,此装置可通过调整安装板和加强板的结构适用于不同部位的装配需求,以及局部增加相应区域的刚度。

21.2.左加强板与右加强板通过焊接的方式固定在一起,形成加强板组件,提高了装置刚度和结构强度。

附图说明

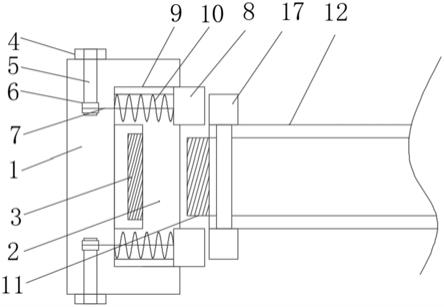

22.图1为本实用新型安装在外板上的整体结构示意图。

23.图2为本实用新型的爆炸示意图。

24.图3为本实用新型展示螺母组件的结构示意图。

25.图4为本实用新型展示螺母限位板的结构示意图。

26.图5为本实用新型展示加强板组件的结构示意图。

27.附图标记:1、外板;2、螺母组件;21、螺母限位板;211、过孔;212、限位筋;213、圆形凸台;22、螺母;221、螺母凸台;222、内螺纹孔;3、安装板;4、加强板组件;41、左加强板;42、右加强板。

具体实施方式

28.以下结合附图对本实用新型作进一步详细说明。

29.参照图1,为本实用新型公开的一种可容差式连接装置,此装置固定连接在外板1上。参照图2,本实用新型包括螺母组件2、安装板3以及加强板组件4。参照图3,螺母组件2包括螺母限位板21和螺母22,螺母22上一体成型固定连接有螺母凸台221,螺母限位板21上开设有供螺母凸台221穿设的过孔211,安装板3上开设有通孔。

30.参照图3和图4,螺母限位板21的两侧分别固定连接有限位筋212,螺母22装配在螺母限位板21上时,限位筋212向内弯折90度后形成螺母组件2。加强板组件4的上端与安装板3的上平面焊接,加强板组件4的下端与安装板3的下端焊接,螺母组件2固定在安装板3远离加强板组件4的一端。

31.参照图4,螺母22呈长方体状,螺母凸台221呈圆柱状,螺母凸台221内开设有贯穿螺母22的内螺纹孔222。内螺纹孔222的设置便于螺母22与螺栓螺纹连接,便于拆卸,提高了整个装置的稳固性。

32.螺母限位板21为“盒型”结构,螺母限位板21的上端设置有圆形凸台213,过孔211贯穿圆形凸台213,过孔211的直径大于螺母凸台221的外径。如此设置一方面使得螺母凸台221能够插设在过孔211内,另一方面使得螺母22可在螺母限位板21内的过孔211内相对活动。

33.螺母限位板21的高度大于螺母22的高度,螺母22的尺寸小于螺母限位板21的尺寸,螺母22长边的尺寸大于螺母限位板21短边的尺寸。如此设置使得螺母22能够嵌设在螺母限位板21内,在螺母限位板21内活动,同时防止了螺母22在螺母限位板21内转动,满足了不同的容差要求。

34.其中,参照图5,加强板组件4包括结构相同的左加强板41与右加强板42,左加强板41与右加强板42固定连接,左加强板41与右加强板42固定在一起后,两者之间形成通孔。左加强板41与右加强板42通过焊接的方式固定在一起,形成加强板组件4,提高了装置刚度和结构强度。

35.在本实施例中,通过加强板组件4的下端与外板1焊接固定,通过安装板3上端的两侧与外板1的两侧焊点固定,外板1的底面开设有通孔,螺栓可经外板1的通孔、左加强板41与右加强板42之间的通孔、安装板3上的通孔与螺母22连接,在连接过程中螺母限位板21内的限位筋212会向内弯折,逐渐变为0度并与两侧重合,使螺母22的下端面与安装板3紧紧贴合,完成螺接。

36.其中容差值可通过调整螺母22的外形尺寸,螺母凸台221的直径、螺母限位板21的内部尺寸进行调整,以满足设计需要不同容差值的要求。安装板3、加强板组件4的结构和尺寸可根据不同的设计边界要求和刚度要求进行调整,在满足装配要求的同时可提高相应区域的刚度性能。此装置是通过焊接的方式固定在外板1上,也可通过装置两侧开设螺接过孔211,通过螺接的方式进行固定。

37.本实施例的实施原理为:螺母组件2中的螺母22可以在螺母限位板21内自由活动,其中限位筋212可以防止螺母22在焊接到安装板3之前掉落,同时也便于焊接。通过在外板1与安装板3之间固定加强板组件4,提高了整个装置的刚度和可靠性。螺母组件2通过焊接的方式固定在安装板3上形成了可容差式连接装置。

38.此装置可简便的吸收来自零件制造和装配过程中带来的间隙值,并且此装置可调整结构尺寸以满足不同间隙值的要求,可降低零件设计、制造和装配的精度、较为便利地满

足长装配链多带来的装配误差,间接地提高零件制作的合格率,从而降低零件成本。同时,此装置可通过调整安装板3和加强板的结构适用于不同部位的装配需求,以及局部增加相应区域的刚度。

39.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。