1.本实用新型属于自封条式袋子包装封口技术领域,特指自封条式袋子自动包装封口机。

背景技术:

2.传统的棉签、绑带等医疗产品和食品都会采用带自封条袋子进行封装,而封装则都是采用人工取袋、开袋、再将棉签、绑带等医疗产品和食品等放入带自封条袋子中,并通过人工将袋子的自封条压紧密封;这样大大增加了劳动力的成本投入,既不利于企业的生产也不利于企业的发展。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种结构简单且可对自封条式袋子自动包装及封口的设备。

4.为实现上述目的,本实用新型提供了如下技术方案:自封条式袋子自动包装封口机,包括:机架,用于安置封口机中的各个机构;输送带,用于输送包装及封口好的袋子,且由机架的一端延伸至机架的另一端;储袋机构,用于存放袋子;取袋开袋机构,用于将储袋机构上的袋子取下并打开;进料机构,用于往被取袋开袋机构打开口的袋子中进料;整形机构,用于对装满料的袋子进行挤压整形以压平袋子内的空气;封口机构,用于对整形后的袋子进行挤压封口;热封机构,用于对挤压封口后的袋子的袋口进行热封。

5.本实用新型进一步设置为:所述的输送带设置在机架上、包括一组输送支撑架及架设在输送支撑架上的同步带,同步带上设置有等距分布的输送挡板,两个输送挡板间形成有供袋子安置的安置室,且在一侧的输送支撑架上设置有同步电机,并在同步电机的一侧的输送支撑架上设置有朝外倾斜的下料斗;储袋机构及进料机构分别设置在分别位于输送带一端的两侧的机架上,取袋开袋机构设置在储袋机构及进料机构之间,整形机构、封口机构及热封机构沿进料机构位于输送带所在侧的一端至输送带的另一端依次设置。

6.本实用新型进一步设置为:所述的储袋机构包括袋子堆放仓,料仓辅助位移组件,袋子堆放仓包括带四个储袋槽的铝板料仓及设置在铝板料仓上端的配重件;配重件包括设置在每两个储袋槽之间的配重支撑架,配重支撑架的上端固定设置有配重支撑板,配重支撑板的两侧分别位于两个储袋槽的正上方;在配重支撑板的两侧固定设置有配重套筒,配重支撑板上设置有与配重套筒同轴设置的插置孔,且在配重套筒上插设有可自由滑动的配重导向杆,配重导向杆朝储袋槽的一端固定设置有配重法兰,配重法兰的底部设置有配重压块。

7.将带自封条袋子堆叠放置在储袋槽内,并在配置压块的压紧下,在取袋的过程中起到防止带自封条袋子脱离储袋槽。

8.所述的料仓辅助位移组件包括位移支撑架,位移支撑架上设置有一对带滑块的位移直线导轨,在位移直线导轨的滑块上设置有用于安置袋子堆放仓的位移支撑板,位移支

撑板上开设有与储袋槽对应设置的取袋口,并在位移支撑架的一侧固定设置有驱动位移支撑板移动的料仓位移驱动缸。

9.通过料仓位移驱动缸的配合移动使得对不同位置的储袋槽进行取袋,进而能在不停止的情况下对储袋槽进行装袋。

10.本实用新型进一步设置为:所述的取袋开袋机构包括取袋组件、上开袋组件、下开袋组件、上吸袋组件及下吸袋组件。

11.所述的取袋组件设置在储袋机构的下方,上开袋组件设置在取袋组件远离储袋机构的一侧,下开袋组件设置在上开袋组件的正下方,上吸袋组件横跨储袋机构与进料机构之间的输送带,下吸袋组件设置在靠进料机构一侧的下方。

12.所述的取袋组件包括设置在料仓辅助位移组件底部的电动滑台,并设置有由电动滑台带动位移的气缸连接板,气缸连接板设置在电动滑台的一侧,并在气缸连接板上固定设置有取袋气缸,取袋气缸的驱动端上固定设置有取袋支撑板,取袋支撑板上设置有取袋吸盘。

13.通过料仓位移驱动缸驱动将袋子堆放仓位移至取袋组件的上方;取袋气缸启动移至取袋口下方,并驱动吸盘吸取对应储袋槽内的最底下的袋子进行吸取,有与设置了配置压块压住了剩余的袋子,从而使得剩余的袋子不会被带出,取袋气缸在取袋吸盘吸取袋子后复位,并通过电动滑台将吸取有袋子的取袋吸盘移至下一个位置。

14.上开袋组件包括上开袋支撑架及设置在上开袋支撑架上的上开袋驱动件,上开袋驱动件包括设置在上开袋支撑架上且驱动端朝下的上开袋第一驱动缸,上开袋第一驱动缸的驱动端上固定设置有上开袋支撑板,上开袋支撑板的一侧设置有上开袋承接板,上开袋承接板上设置有驱动端朝下的上开袋第二驱动缸,上开袋第二驱动缸的驱动端上固定设置有上开袋位移板,上开袋位移板的一侧延伸出有上开袋延伸块,上开袋延伸块的上端固定设置有驱动端朝上的上开袋驱动缸,上开袋驱动缸的驱动端上固定设置有两个互为对称设置的上吸盘支撑板,上吸盘支撑板上设置有上开袋吸盘。

15.所述上开袋吸盘穿过上开袋位移板且底部延伸出上开袋位移板,并在上开袋驱动缸的驱动下相对上开袋位移板做上下移动,在上开袋位移板上且位于两个上吸盘支撑板之间的位置上固定设置有驱动端朝下的上开袋压块驱动缸,上开袋压块驱动缸的驱动端上固定设置有穿过上开袋位移板且延伸出上开袋位移板的上压块,并在上开袋延伸块的下端设置有上开袋滑道,上开袋滑道上设置有朝向开袋位移板中部的上开袋插块,且在上开袋滑道的外侧设置有带动上开袋插块位移的上开袋承接缸。

16.下开袋组件包括设置在上开袋支撑架下方的下开袋支撑架,下开袋支撑架上设置有下开袋驱动件,下开袋驱动件包括设置在下开袋支撑架上的下开袋支撑板,下开袋支撑板上端的一侧设置有两个下开袋吸盘,下开袋支撑板下端且在两个下开袋吸盘之间的位置上设置有下开袋压块驱动缸,下开袋压块驱动缸的驱动端上固定设置有穿过下开袋支撑板的下压块;在下开袋支撑板的另一侧固定设置有下开袋滑道,下开袋滑道上设置有下开袋插块,且在下开袋滑道的外侧设置有带动下开袋插块位移的下开袋承接缸。

17.当取袋组件吸取袋子移至靠上开袋组件及下开袋组件一侧的时候,开袋第一驱动缸下移,且上开袋组件及下开袋组件上的上开袋吸盘及下开袋吸盘分别吸住袋口的两侧(此时取袋吸盘松开袋子),后上开袋驱动缸缩回将袋子位于上开袋驱动件一端的袋口向上

吸取是的袋口打开,后上开袋承接缸及下开袋承接缸分别驱动将上开袋插块及下开袋插块插入袋口中;后上开袋压块驱动缸及下开袋压块驱动缸同时驱动,将袋口的两侧分别压在上压块与上开袋插块及下压块与下开袋插块之间,最后上开袋第二驱动缸驱动将袋口上端上提从而完成开袋。最后开袋第一驱动缸及开袋第二驱动气缸复位使得开了袋口的袋子停留在下开袋组件上。

18.所述的上吸袋组件包括横跨输送带的上吸袋桁架,固定设置在上吸袋桁架上的电动吸袋滑台,电动吸袋滑台的拖板上固定设置有上吸袋承接板,上吸袋承接板上设置有驱动端朝下的上吸袋驱动缸,上吸袋驱动缸的驱动端上固定设置有上吸袋支撑板,在上吸袋支撑板上带有朝下设置的上吸袋吸盘。

19.所述的下吸袋组件包括下吸袋支撑架,下吸袋支撑架上设置有驱动端朝上的下吸袋驱动缸,在下吸袋驱动缸的驱动端上固定设置有下吸盘支撑板,下吸盘支撑板上带有朝上设置的下吸袋吸盘。

20.当上开袋组件及下开袋组件开完袋口后,上吸袋组件中电动吸袋滑台将上吸袋吸盘移动至下开袋组件上方,在驱动上吸袋驱动缸将上吸袋吸盘下移将袋子吸起,后上吸袋驱动缸上移,并带动将袋子吸至下吸袋组件上方后在驱动吸袋驱动缸下移,然后下吸袋组件的下吸袋驱动缸驱动使得下吸袋吸盘吸住袋子的下端,最后下吸袋驱动缸复位使得下吸袋吸盘带动袋子的下端下拉,从而使得袋口再次打开。

21.本实用新型进一步设置为:所述的进料机构包括进料组件与开袋口组件,所述的开袋口组件包括开袋口支撑架,开袋口支撑架上设置有开袋口驱动件,开袋口驱动件包括固定设置在开袋口支撑架上、且驱动端朝远离输送带一侧的开袋口驱动缸,开袋口驱动缸的驱动端上固定设置有开袋口承接板,开袋口承接板上设置有u型承接板,u型承接板上活动设置有贯穿的开袋口连接杆,开袋口连接杆远离u型承接板的一侧固定设置有开袋口承接架,开袋口承接架上设置有一对可自由滚动的开袋限位杆;u型承接板包括两个互为对称设置的承接支板ⅰ与承接支板ⅱ,承接支板ⅰ位于远离输送带的一侧;开袋口连接杆由承接支板ⅰ并穿过承接支板ⅱ后与开袋口承接架固定连接,且在承接支板ⅱ上设置有承接通孔,在承接支板ⅰ内侧与开袋口承接架之间的开袋口连接杆上套设有缓冲弹簧;并设置有带两个卡环的弹性套筒,卡环与弹性套筒固定连接,且一个卡环卡在承接支板ⅱ的外侧,另一个卡环卡在开袋限位杆的内侧,并在开袋限位杆内侧的卡环上设置有一对旋转连接的且可闭合及开启的导向鸭嘴板,且在承接支板ⅰ上固定设置有套设在弹性套筒内且能撑开导向鸭嘴板的进料导向筒;并在开袋口支撑架设置有限位开袋口承接架的开袋限位块。两个导向鸭嘴板的初始为闭合状态,进料导向筒的初始在导向鸭嘴板内侧并未撑开导向鸭嘴板,开袋口驱动缸的驱动端初始为伸出状态。

22.袋口再次打开口后,开袋口驱动缸回缩,带动u型承接板、开袋口承接架、导向鸭嘴板及带进料导向筒弹性套筒一起向输送带侧移动,从而使得导向鸭嘴板插入袋口中;后开袋口驱动缸的驱动端继续回缩,直至开袋口承接架与开袋限位板相抵(此时导向鸭嘴板完全插入袋口中),开袋口驱动缸的驱动端再继续回缩,此时开袋口承接架不在移动(且在开袋限位杆的限制下使得导向鸭嘴板不能继续位移),而u型承接板继续位移(这个过程中压缩弹性套筒及缓冲弹簧),此时的承接支板ⅰ继续带动进料导向套筒位移,直至进料导向套筒撑开导向鸭嘴板,直至进料导向套筒的一端将移出导向鸭嘴板位置。

23.本实用新型进一步设置为:所述的进料组件包括进料支撑架,设置在进料支撑架上的设置有进料承接架,进料承接架上设置有进料驱动结构,所述的进料驱动结构包括架设在进料承接架上且两端延伸出进料承接架的进料筒,且进料筒位于进料承接架内侧的一端延伸至进料导向筒内,并在进料承接架的外侧架设有进料驱动缸,进料驱动缸的驱动端延伸入进料筒的另一端,并在进料驱动缸的驱动端设置有进料推块;且在进料筒位于进料承接架之间的位置上开设有投料口,投料口上设置有倾斜设置的投料导向斗,并在所述的进料承接架上架设有可向倾斜设置投料导向斗较低的一侧旋转的带导向板的进料导向转轴,进料导向转轴由设置在进料承接架一侧的旋转气缸驱动旋转。

24.进料驱动缸的驱动端初始为缩回,此时的进料推块位于贴近进料筒的端口的位置,通过投料导向斗向进料套筒内放置物料;在进料导向套筒位移的过程中进料筒未脱离进料导向套筒,后进料驱动缸驱动带动进料推块将物料推出进料套筒直至物料推入进料导向套筒后再被推出进料导向筒到达袋子中。物料进入袋子后开袋口驱动缸伸出,使得进料导向筒及导向鸭嘴板退出袋口,后下吸袋吸盘及上吸袋吸盘松开袋子,上吸袋驱动缸复位使得装有物料的袋子落在输送带上。

25.料仓辅助位移组件底部设置有两个取袋组件;所述的下开袋支撑架设置在两个取袋机构之间,下开袋支撑架上设置有两个互为对称设置的下开袋驱动件,且所述的上开袋支撑架设置有两个与下开袋驱动件互为相对设置的上开袋驱动件,且下吸袋组件及上吸袋组件的数量均为两个。开袋口支撑架上设置有两个开袋口驱动件,上进料承接架上设置有两个进料驱动结构。从而能对两个袋子进行同时开袋机送料。

26.本实用新型进一步设置为:所述的整形机构包括整形支撑架,整形支撑架的上端设置有驱动端朝下且正对输送带的整形驱动缸,整形驱动缸的驱动端上固定设置有整形承接块,整形承接块的底部设置有两个整形压块。

27.通过整形压块对装满料的袋子进行挤压整形以压平袋子内的空气,且两个整形压块能对两个袋子进行整形。

28.本实用新型进一步设置为:所述的封口机构包括封口支撑架,封口支撑架的上端设置有驱动端朝下且正对输送带外侧的封口驱动缸,封口驱动缸的驱动端上固定设置有上封口压块,并在封口支撑架的下端延伸有封口承接板,封口承接板的上端固定设置有下封口压块,且下封口压块与上封口压块互为对称设置,下封口压块及上封口压块的长度大于等于两个袋子的宽度。

29.通过上封口压块及下封口压块的配合,将袋子的袋口进行压合,从而进行封口。

30.本实用新型进一步设置为:所述的热封机构包括热封支撑架,热封支撑架的上端设置有驱动端朝下且正对输送带外侧的热封驱动缸,热封驱动缸的驱动端上固定设置有热封上模具,并在热封支撑架的下端延伸有热封承接板,热封承接板的上端固定设置有热封下模具,且热封上模具与热封下模具互为对称设置,热封下模具及热封上模具内设置有发热件(发热丝等),发热丝由温控仪进行控温。热封上模具与热封下模具与长度大于等于两个袋子的宽度

31.通过热封上模具与热封下模具的加热压合,从而对袋口进行热压封口。

32.本实用新型进一步设置为:封口机的运行动作及各机构的配合均通过外设的控制器plc编程控制。通过控制器plc编程控制能确保控制的可靠性。

33.该封口机可用于对棉签自动包装封口,可以包装棉签50只或80只装;也可以用于对装绑带等医疗产品和食品进行自动包装封口。

附图说明

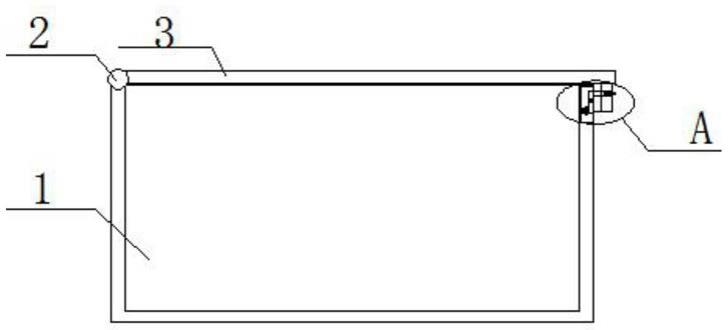

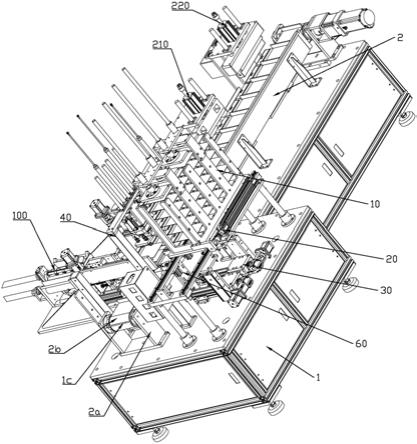

34.图1是本实用新型第一个视角的结构示意图;

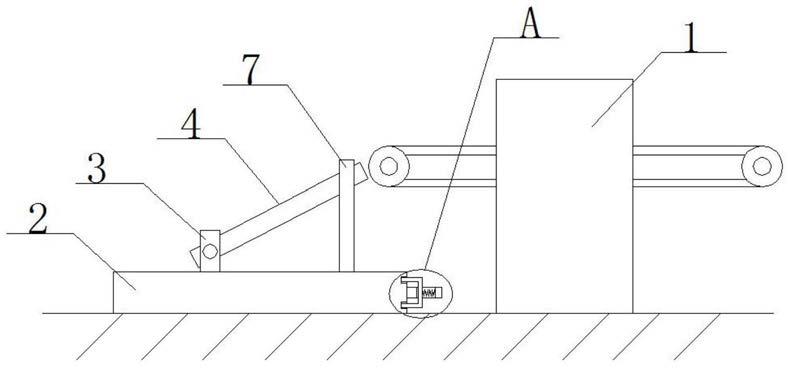

35.图2是本实用新型第二个视角的结构示意图;

36.图3是本实用新型中储袋机构与取袋开袋机构配合第一个视角的结构示意图;

37.图4是本实用新型中储袋机构与取袋开袋机构配合第二个视角的结构示意图;

38.图5至本实用新型中袋子堆放仓料仓与辅助位移组件配合的结构示意图;

39.图6是本实用新型中上开袋组件的结构示意图;

40.图7是本实用新型中下开袋组件的结构示意图;

41.图8是本实用新型中取袋组件的结构示意图;

42.图9是本实用新型中取袋开袋机构、上吸袋组件及下吸袋组件的结构示意图;

43.图10是本实用新型中开袋口组件的结构示意图;

44.图11是本实用新型中进料组件的结构示意图;

45.图12是本实用新型中整形机构的结构示意图;

46.图13是本实用新型中封口机构的结构示意图;

47.图14是本实用新型中热封机构的结构示意图;

48.附图中标记及相应的部件名称:1

‑

机架、2

‑

输送带、2a

‑

输送支撑架、2b

‑

同步带、2c

‑

输送挡板、2d

‑

下料斗、10

‑

袋子堆放仓、11

‑

储袋槽、12

‑

铝板料仓、13

‑ꢀ

配重支撑架、14

‑

配重支撑板、15

‑

配重套筒、16

‑

配重导向杆、17

‑

配重法兰、 18

‑

配重压块、20

‑

料仓辅助位移组件、21

‑

位移支撑架、22

‑

位移直线导轨、23

‑ꢀ

位移支撑板、24

‑

取袋口、25

‑

料仓位移驱动缸、30

‑

取袋组件、31

‑

电动滑台、 32

‑

气缸连接板、33

‑

取袋气缸、34

‑

取袋支撑板、35

‑

取袋吸盘、40

‑

上开袋组件、 40a

‑

上开袋第一驱动缸、41

‑

上开袋支撑架、42

‑

上开袋支撑板、43

‑

上开袋承接板、44

‑

上开袋第二驱动缸、45

‑

上开袋位移板、45a

‑

上开袋延伸块、46

‑

上开袋驱动缸、47

‑

上吸盘支撑板、48

‑

上开袋吸盘、49

‑

上开袋压块驱动缸、50

‑

上压块、51

‑

上开袋滑道、52

‑

上开袋插块、53

‑

上开袋承接缸、60

‑

下开袋组件、61

‑ꢀ

下开袋支撑架、62

‑

下开袋支撑板、63

‑

下开袋吸盘、64

‑

下开袋压块驱动缸、65

‑ꢀ

下压块、66

‑

下开袋滑道、67

‑

下开袋插块、68

‑

下开袋承接缸、70

‑

上吸袋组件、 71

‑

上吸袋桁架、72

‑

电动吸袋滑台、73

‑

上吸袋承接板、74

‑

上吸袋驱动缸、75

‑ꢀ

上吸袋支撑板、76

‑

上吸袋吸盘、80

‑

下吸袋组件、81

‑

下吸袋支撑架、82

‑

下吸袋驱动缸、83

‑

下吸盘支撑板、84

‑

下吸袋吸盘、100

‑

进料机构、110

‑

开袋口组件、111

‑

开袋口支撑架、112

‑

开袋口驱动缸、113

‑

开袋口承接板、114

‑

u型承接板、114a

‑

承接支板ⅰ、114b

‑

承接支板ⅱ、114c

‑

承接通孔、115

‑

开袋口连接杆、 116

‑

开袋口承接架、117

‑

缓冲弹簧、118

‑

卡环、119

‑

弹性套筒、120

‑

进料导向筒、121

‑

开袋限位块、150

‑

进料组件、151

‑

进料支撑架、152

‑

进料承接架、153 进料筒、154

‑

进料驱动缸、155

‑

进料推块、156

‑

投料导向斗、157

‑

导向板、158

‑ꢀ

进料导向转轴、159

‑

旋转气缸、200

‑

整形机构、201

‑

整形支撑架、202

‑

整形驱动缸、203

‑

整形压块、210

‑

封口机构、211

‑

封口支撑架、212

‑

封口驱动缸、213

‑ꢀ

上封口压块、214

‑

封口承接板、215

‑

下封口压块、220

‑

热封机构、221

‑

热封支撑架、222

‑

热封驱动缸、223

‑

热封上模具、224

‑

热封承接板、225

‑

热封下模具。

具体实施方式

49.参照图1至图14对本实用新型的一个实施例做进一步说明。

50.自封条式袋子自动包装封口机,包括:机架1,用于安置封口机中的各个机构;输送带2,用于输送包装及封口好的袋子,且由机架1的一端延伸至机架1 的另一端;储袋机构,用于存放袋子;取袋开袋机构,用于将储袋机构上的袋子取下并打开;进料机构100,用于往被取袋开袋机构打开口的袋子中进料;整形机构200,用于对装满料的袋子进行挤压整形以压平袋子内的空气;封口机构 210,用于对整形后的袋子进行挤压封口;热封机构220,用于对挤压封口后的袋子的袋口进行热封。

51.进一步:所述的输送带2设置在机架1上、包括一组输送支撑架2a及架设在输送支撑架2a上的同步带2b,同步带2b上设置有等距分布的输送挡板2c,两个输送挡板2c间形成有供袋子安置的安置室,且在一侧的输送支撑架2a上设置有同步电机,并在同步电机的一侧的输送支撑架2a上设置有朝外倾斜的下料斗2d;储袋机构及进料机构100分别设置在分别位于输送带2一端的两侧的机架1上,取袋开袋机构设置在储袋机构及进料机构100之间,整形机构200、封口机构210及热封机构220沿进料机构100位于输送带2所在侧的一端至输送带2的另一端依次设置。

52.进一步:所述的储袋机构包括袋子堆放仓10,料仓辅助位移组件20,袋子堆放仓10包括带四个储袋槽11的铝板料仓12及设置在铝板料仓12上端的配重件;配重件包括设置在每两个储袋槽11之间的配重支撑架13,配重支撑架 13的上端固定设置有配重支撑板14,配重支撑板14的两侧分别位于两个储袋槽11的正上方;在配重支撑板14的两侧固定设置有配重套筒15,配重支撑板 14上设置有与配重套筒15同轴设置的插置孔,且在配重套筒15上插设有可自由滑动的配重导向杆16,配重导向杆16朝储袋槽11的一端固定设置有配重法兰17,配重法兰17的底部设置有配重压块18。

53.将带自封条袋子堆叠放置在储袋槽11内,并在配置压块的压紧下,在取袋的过程中起到防止带自封条袋子脱离储袋槽11。

54.所述的料仓辅助位移组件20包括位移支撑架21,位移支撑架21上设置有一对带滑块的位移直线导轨22,在位移直线导轨22的滑块上设置有用于安置袋子堆放仓10的位移支撑板23,位移支撑板23上开设有与储袋槽11对应设置的取袋口24,并在位移支撑架21的一侧固定设置有驱动位移支撑板23移动的料仓位移驱动缸25。

55.通过料仓位移驱动缸25的配合移动使得对不同位置的储袋槽11进行取袋,进而能在不停止的情况下对储袋槽11进行装袋。

56.进一步:所述的取袋开袋机构包括取袋组件30、上开袋组件40、下开袋组件60、上吸袋组件70及下吸袋组件80。

57.所述的取袋组件30设置在储袋机构的下方,上开袋组件40设置在取袋组件30远离储袋机构的一侧,下开袋组件60设置在上开袋组件40的正下方,上吸袋组件70横跨储袋机构与进料机构100之间的输送带2,下吸袋组件80设置在靠进料机构100一侧的下方。

58.所述的取袋组件30包括设置在料仓辅助位移组件20底部的电动滑台31,并设置有由电动滑台31带动位移的气缸连接板32,气缸连接板32设置在电动滑台31的一侧,并在气缸连接板32上固定设置有取袋气缸33,取袋气缸33的驱动端上固定设置有取袋支撑板34,取袋支撑板34上设置有取袋吸盘35。

59.通过料仓位移驱动缸25驱动将袋子堆放仓10位移至取袋组件30的上方;取袋气缸33启动移至取袋口24下方,并驱动吸盘吸取对应储袋槽11内的最底下的袋子进行吸取,有与设置了配置压块压住了剩余的袋子,从而使得剩余的袋子不会被带出,取袋气缸33在取袋吸盘35吸取袋子后复位,并通过电动滑台31将吸取有袋子的取袋吸盘35移至下一个位置。

60.上开袋组件40包括上开袋支撑架41及设置在上开袋支撑架41上的上开袋驱动件,上开袋驱动件包括设置在上开袋支撑架41上且驱动端朝下的上开袋第一驱动缸40a,上开袋第一驱动缸40a的驱动端上固定设置有上开袋支撑板42,上开袋支撑板42的一侧设置有上开袋承接板43,上开袋承接板43上设置有驱动端朝下的上开袋第二驱动缸44,上开袋第二驱动缸44的驱动端上固定设置有上开袋位移板45,上开袋位移板45的一侧延伸出有上开袋延伸块45a,上开袋延伸块45a的上端固定设置有驱动端朝上的上开袋驱动缸46,上开袋驱动缸46 的驱动端上固定设置有两个互为对称设置的上吸盘支撑板47,上吸盘支撑板47 上设置有上开袋吸盘48。

61.所述上开袋吸盘48穿过上开袋位移板45且底部延伸出上开袋位移板45,并在上开袋驱动缸46的驱动下相对上开袋位移板45做上下移动,在上开袋位移板45上且位于两个上吸盘支撑板47之间的位置上固定设置有驱动端朝下的上开袋压块驱动缸49,上开袋压块驱动缸49的驱动端上固定设置有穿过上开袋位移板45且延伸出上开袋位移板45的上压块50,并在上开袋延伸块45a的下端设置有上开袋滑道51,上开袋滑道51上设置有朝向开袋位移板中部的上开袋插块52,且在上开袋滑道51的外侧设置有带动上开袋插块52位移的上开袋承接缸53。

62.下开袋组件60包括设置在上开袋支撑架41下方的下开袋支撑架61,下开袋支撑架61上设置有下开袋驱动件,下开袋驱动件包括设置在下开袋支撑架61 上的下开袋支撑板62,下开袋支撑板62上端的一侧设置有两个下开袋吸盘63,下开袋支撑板62下端且在两个下开袋吸盘63之间的位置上设置有下开袋压块驱动缸64,下开袋压块驱动缸64的驱动端上固定设置有穿过下开袋支撑板62 的下压块65;在下开袋支撑板62的另一侧固定设置有下开袋滑道66,下开袋滑道66上设置有下开袋插块67,且在下开袋滑道66的外侧设置有带动下开袋插块67位移的下开袋承接缸68。

63.当取袋组件30吸取袋子移至靠上开袋组件40及下开袋组件60一侧的时候,开袋第一驱动缸下移,且上开袋组件40及下开袋组件60上的上开袋吸盘48及下开袋吸盘63分别吸住袋口的两侧(此时取袋吸盘35松开袋子),后上开袋驱动缸46缩回将袋子位于上开袋驱动件一端的袋口向上吸取是的袋口打开,后上开袋承接缸53及下开袋承接缸68分别驱动将上开袋插块52及下开袋插块67 插入袋口中;后上开袋压块驱动缸49及下开袋压块驱动缸64同时驱动,将袋口的两侧分别压在上压块50与上开袋插块52及下压块65与下开袋插块67之间,最后上开袋第二驱动缸44驱动将袋口上端上提从而完成开袋。最后开袋第一驱动缸及开袋第二驱动气缸复位使得开了袋口的袋子停留在下开袋组件60 上。

64.所述的上吸袋组件70包括横跨输送带2的上吸袋桁架71,固定设置在上吸袋桁架71上的电动吸袋滑台72,电动吸袋滑台72的拖板上固定设置有上吸袋承接板73,上吸袋承接板73上设置有驱动端朝下的上吸袋驱动缸74,上吸袋驱动缸74的驱动端上固定设置有上吸袋支撑板75,在上吸袋支撑板75上带有朝下设置的上吸袋吸盘76。

65.所述的下吸袋组件80包括下吸袋支撑架81,下吸袋支撑架81上设置有驱动端朝上的下吸袋驱动缸82,在下吸袋驱动缸82的驱动端上固定设置有下吸盘支撑板83,下吸盘支撑板83上带有朝上设置的下吸袋吸盘84。

66.当上开袋组件40及下开袋组件60开完袋口后,上吸袋组件70中电动吸袋滑台72将上吸袋吸盘76移动至下开袋组件60上方,在驱动上吸袋驱动缸74 将上吸袋吸盘76下移将袋子吸起,后上吸袋驱动缸74上移,并带动将袋子吸至下吸袋组件80上方后在驱动吸袋驱动缸下移,然后下吸袋组件80的下吸袋驱动缸82驱动使得下吸袋吸盘84吸住袋子的下端,最后下吸袋驱动缸82复位使得下吸袋吸盘84带动袋子的下端下拉,从而使得袋口再次打开。

67.进一步:所述的进料机构100包括进料组件150与开袋口组件110,所述的开袋口组件110包括开袋口支撑架111,开袋口支撑架111上设置有开袋口驱动件,开袋口驱动件包括固定设置在开袋口支撑架111上、且驱动端朝远离输送带2一侧的开袋口驱动缸112,开袋口驱动缸112的驱动端上固定设置有开袋口承接板113,开袋口承接板113上设置有u型承接板114,u型承接板114上活动设置有贯穿的开袋口连接杆115,开袋口连接杆115远离u型承接板114的一侧固定设置有开袋口承接架116,开袋口承接架116上设置有一对可自由滚动的开袋限位杆;u型承接板114包括两个互为对称设置的承接支板ⅰ114a与承接支板ⅱ114b,承接支板ⅰ114a位于远离输送带2的一侧;开袋口连接杆115由承接支板ⅰ114a并穿过承接支板ⅱ114b后与开袋口承接架116固定连接,且在承接支板ⅱ114b上设置有承接通孔114c,在承接支板ⅰ114a内侧与开袋口承接架116之间的开袋口连接杆115上套设有缓冲弹簧117;并设置有带两个卡环 118的弹性套筒119,卡环118与弹性套筒119固定连接,且一个卡环118卡在承接支板ⅱ114b的外侧,另一个卡环118卡在开袋限位杆的内侧,并在开袋限位杆内侧的卡环118上设置有一对旋转连接的且可闭合及开启的导向鸭嘴板,且在承接支板ⅰ114a上固定设置有套设在弹性套筒119内且能撑开导向鸭嘴板的进料导向筒120;并在开袋口支撑架111设置有限位开袋口承接架116的开袋限位块121。两个导向鸭嘴板的初始为闭合状态,进料导向筒120的初始在导向鸭嘴板内侧并未撑开导向鸭嘴板,开袋口驱动缸112的驱动端初始为伸出状态。

68.袋口再次打开口后,开袋口驱动缸112回缩,带动u型承接板114、开袋口承接架116、导向鸭嘴板及带进料导向筒120弹性套筒119一起向输送带2侧移动,从而使得导向鸭嘴板插入袋口中;后开袋口驱动缸112的驱动端继续回缩,直至开袋口承接架116与开袋限位板相抵(此时导向鸭嘴板完全插入袋口中),开袋口驱动缸112的驱动端再继续回缩,此时开袋口承接架116不在移动(且在开袋限位杆的限制下使得导向鸭嘴板不能继续位移),而u型承接板114继续位移(这个过程中压缩弹性套筒119及缓冲弹簧117),此时的承接支板ⅰ114a 继续带动进料导向套筒位移,直至进料导向套筒撑开导向鸭嘴板,直至进料导向套筒的一端将移出导向鸭嘴板位置。

69.进一步:所述的进料组件150包括进料支撑架151,设置在进料支撑架151 上的设置有进料承接架152,进料承接架152上设置有进料驱动结构,所述的进料驱动结构包括架设在进料承接架152上且两端延伸出进料承接架152的进料筒153,且进料筒153位于进料承接架152内侧的一端延伸至进料导向筒120内,并在进料承接架152的外侧架设有进料驱动缸154,进料驱动缸154的驱动端延伸入进料筒153的另一端,并在进料驱动缸154的驱动端

设置有进料推块155;且在进料筒153位于进料承接架152之间的位置上开设有投料口,投料口上设置有倾斜设置的投料导向斗156,并在所述的进料承接架152上架设有可向倾斜设置投料导向斗156较低的一侧旋转的带导向板157的进料导向转轴158,进料导向转轴158由设置在进料承接架152一侧的旋转气缸159驱动旋转。

70.进料驱动缸154的驱动端初始为缩回,此时的进料推块155位于贴近进料筒153的端口的位置,通过投料导向斗156向进料套筒内放置物料;在进料导向套筒位移的过程中进料筒153未脱离进料导向套筒,后进料驱动缸154驱动带动进料推块155将物料推出进料套筒直至物料推入进料导向套筒后再被推出进料导向筒120到达袋子中。物料进入袋子后开袋口驱动缸112伸出,使得进料导向筒120及导向鸭嘴板退出袋口,后下吸袋吸盘84及上吸袋吸盘76松开袋子,上吸袋驱动缸74复位使得装有物料的袋子落在输送带2上。

71.料仓辅助位移组件20底部设置有两个取袋组件30;所述的下开袋支撑架 61设置在两个取袋机构之间,下开袋支撑架61上设置有两个互为对称设置的下开袋驱动件,且所述的上开袋支撑架41设置有两个与下开袋驱动件互为相对设置的上开袋驱动件,且下吸袋组件80及上吸袋组件70的数量均为两个。开袋口支撑架111上设置有两个开袋口驱动件,上进料承接架152上设置有两个进料驱动结构。从而能对两个袋子进行同时开袋机送料。

72.进一步:所述的整形机构200包括整形支撑架201,整形支撑架201的上端设置有驱动端朝下且正对输送带2的整形驱动缸202,整形驱动缸202的驱动端上固定设置有整形承接块,整形承接块的底部设置有两个整形压块203。

73.通过整形压块203对装满料的袋子进行挤压整形以压平袋子内的空气,且两个整形压块203能对两个袋子进行整形。

74.进一步:所述的封口机构210包括封口支撑架211,封口支撑架211的上端设置有驱动端朝下且正对输送带2外侧的封口驱动缸212,封口驱动缸212的驱动端上固定设置有上封口压块213,并在封口支撑架211的下端延伸有封口承接板214,封口承接板214的上端固定设置有下封口压块215,且下封口压块215 与上封口压块213互为对称设置,下封口压块215及上封口压块213的长度大于等于两个袋子的宽度。

75.通过上封口压块213及下封口压块215的配合,将袋子的袋口进行压合,从而进行封口。

76.进一步:所述的热封机构220包括热封支撑架221,热封支撑架221的上端设置有驱动端朝下且正对输送带2外侧的热封驱动缸222,热封驱动缸222的驱动端上固定设置有热封上模具223,并在热封支撑架221的下端延伸有热封承接板224,热封承接板224的上端固定设置有热封下模具225,且热封上模具223 与热封下模具225互为对称设置,热封下模具225及热封上模具223内设置有发热件(发热丝等),发热丝由温控仪进行控温。热封上模具223与热封下模具 225与长度大于等于两个袋子的宽度

77.通过热封上模具223与热封下模具225的加热压合,从而对袋口进行热压封口。

78.进一步:封口机的运行动作及各机构的配合均通过外设的控制器plc编程控制。通过控制器plc编程控制能确保控制的可靠性。

79.该封口机可用于对棉签自动包装封口,可以包装棉签50只或80只装;也可以用于对装绑带等医疗产品和食品进行自动包装封口。

80.上述实施例仅为本实用新型的较佳实施例,并非依此限制本实用新型的保护范

围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。