1.本实用新型涉及减速器技术领域,尤其涉及一种串联谐波传动减速器。

背景技术:

2.谐波传动减速器是依靠柔性零件产生可控弹性机械波来传递动力和运动的一种机械传动器,其具有体积小、重量轻、精度高的特点,广泛应用于航天、机器人、医疗等行业。

3.现有的谐波减速器为单级减速结构,导致其减速比较小,如xbs

‑

60

‑

100型号减速器的减速比只有100,满足不了用户对减速器力矩放大输出和大减速比的要求,限制了其应用场景。

技术实现要素:

4.本实用新型的目的在于提供一种串联谐波传动减速器,能够满足用户对力矩放大输出和大减速比的要求。

5.为了实现上述目的,本实用新型提供一种串联谐波传动减速器,包括电机、一级减速器和与所述一级减速器输出端串联的二级减速器;

6.所述一级减速器的输入端与电机的电机轴传动连接,所述一级减速器的输出端与二级减速输入轴的传动输入端传动连接;

7.所述二级减速输入轴的输出端与二级减速器的传动输入端传动连接,所述二级减速器的输出端连接负载。

8.优选地,所述电机包括电机本体、电机轴、环形安装部和匹配部,所述环形安装部固定安装在电机本体上,所述匹配部与所述环形安装部靠近所述电机轴的一面固定安装。

9.优选地,所述一级减速器包括第一过渡套、第一刚轮、第一波发生器、第一柔轮和第一十字交叉轴承;

10.所述第一过渡套中心预留有用于所述电机轴穿过的轴孔,所述第一过渡套靠近所述环形安装部的端面上开设有与所述匹配部适配的电机对位止口,所述第一过渡套远离所述环形安装部的端面上开设有与所述第一刚轮对位安装的第一刚轮对位止口;

11.所述第一刚轮通过所述第一刚轮对位止口与所述第一过渡套对位安装,所述第一波发生器的凸轮与所述电机轴对位安装,所述第一波发生器的柔性轴承外环与所述第一柔轮的内壁配合连接;

12.所述第一柔轮的外齿与所述第一刚轮的内齿啮合转动连接,所述第一柔轮的输出法兰部与所述第一十字交叉轴承的内环固定连接,所述第一十字交叉轴承的外环与串联谐波传动减速器的壳体固定。

13.较佳地,所述一级减速器还包括第一挡片和第一压片,

14.所述第一挡片的中心处开设有过孔,所述电机轴的中心处开设有螺孔,所述第一挡片通过螺钉穿过过孔与所述电机轴的螺孔固定,用于防止所述电机轴在所述第一波发生器的凸轮内发生轴向位移的窜动;

15.所述第一压片与所述第一柔轮的杯底连接,用于防止所述第一柔轮发生轴向位移的窜动。

16.优选地,所述二级减速输入轴包括一体成型的传动输入端、固定部和传动输出端;

17.所述传动输入端通过固定部与所述第一十字交叉轴承的内环的法兰输出固定连接;

18.所述传动输出端与所述二级减速器的输入端传动连接。

19.优选地,所述二级减速输入轴的传动输出端为电机轴结构。

20.较佳地,所述二级减速器包括第二过渡套、第二刚轮、第二波发生器、第二柔轮和第二十字交叉轴承;

21.所述第二过渡套中心预留有用于所述电机轴结构穿过的轴孔,所述第二过渡套靠近所述固定部的端面上开设有与所述固定部适配的第二对位止口,所述第二过渡套远离所述固定部的端面上开设有与所述第二刚轮对位安装的第二刚轮对位止口;

22.所述第二刚轮通过所述第二刚轮对位止口与所述第二过渡套对位安装,所述第二波发生器的凸轮与所述电机轴结构对位安装,所述第二波发生器的柔性轴承外环与所述第二柔轮的内壁配合连接;

23.所述第二柔轮的外齿与所述第二刚轮的内齿啮合转动连接,所述第二柔轮的输出法兰部与所述第二十字交叉轴承的内环固定连接,所述第二十字交叉轴承的外环与串联谐波传动减速器的壳体固定。

24.优选地,所述二级减速器还包括第二挡片和第二压片,

25.所述第二挡片的中心处开设有过孔,所述电机轴结构的中心处开设有螺孔,所述第二挡片通过螺钉穿过过孔与所述电机轴结构的螺孔固定,用于防止所述电机轴结构在所述第二波发生器的凸轮内发生轴向位移的窜动;

26.所述第二压片与所述第二柔轮的杯底连接,用于防止所述第二柔轮发生轴向位移的窜动。

27.可选地,所述第一柔轮和所述第二柔轮均采用短筒柔轮。

28.与现有技术相比,本实用新型提供的串联谐波传动减速器具有以下有益效果:

29.本实用新型提供的串联谐波传动减速器主要由电机、一级减速器和二级减速器三部分组成,其中,一级减速器的输入端与电机的电机轴传动连接,一级减速器的输出端与二级减速输入轴的输入端传动连接,二级减速输入轴的输出端与二级减速器的输入端传动连接,二级减速器的输出端连接负载。

30.可见,本实用新型中的传动减速器包括有一级减速器与二级减速器,且一级减速器与二级减速器采用串联传输结构,相比较现有技术中单级减速器结构的传动减速器,本实用新型提供的传动减速器的减速比呈几何级增大,且结构简洁可靠,满足用户对减速器力矩放大输出和大减速比的要求。

附图说明

31.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

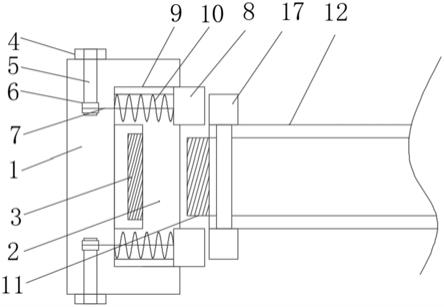

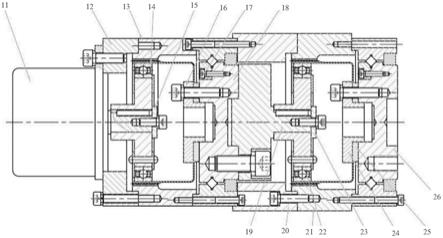

32.图1为实施例中串联谐波传动减速器的剖面图;

33.图2为实施例中串联谐波传动减速器的左视图;

34.图3为实施例中串联谐波传动减速器的右视图;

35.图4为实施例中电机的结构示意图;

36.图5为实施例中一级减速器的爆炸示意图;

37.图6为实施例中二级减速输入轴的结构示意图;

38.图7为实施例中二级减速器的爆炸示意图。

39.附图标记:

40.11

‑

电机,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

‑

第一过渡套;

41.13

‑

第一刚轮,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

‑

第一波发生器;

42.15

‑

第一挡片,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16

‑

第一压片;

43.17

‑

第一柔轮,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18

‑

第一十字交叉轴承;

44.19

‑

二级减速输入轴,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

‑

第二过渡套;

45.21

‑

第二刚轮,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

‑

第二波发生器;

46.23

‑

第二挡片,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24

‑

第二压片;

47.25

‑

第二柔轮,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26

‑

第二十字交叉轴承;

48.111

‑

电机轴,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112

‑

电机本体;

49.113

‑

环形安装部,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

114

‑

匹配部;

50.115

‑

平键,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

191

‑

传动输入端;

51.192

‑

固定部,

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

193

‑

传动输出端。

具体实施方式

52.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,均属于本实用新型保护的范围。

53.实施例一

54.请参阅图1

‑

图7,本实施例提供一种串联谐波传动减速器,包括电机11、一级减速器和与一级减速器的输出端串联的二级减速器;

55.一级减速器的输入端与电机的电机轴传动连接,一级减速器的输出端与二级减速输入轴19的传动输入端传动连接;

56.二级减速输入轴19的传动输出端与二级减速器的输入端传动连接,二级减速器的输出端连接负载。

57.本实施例提供的串联谐波传动减速器主要由电机11、一级减速器和二级减速器三部分组成,其中,一级减速器的输入端与电机11的电机轴111传动连接,一级减速器的输出端与二级减速输入轴19的传动输入端191传动连接,二级减速输入轴19的传动输出端193与二级减速器的输入端传动连接,二级减速器的输出端连接负载。

58.可见,本实施例中的传动减速器包括有一级减速器与二级减速器,且一级减速器

与二级减速器采用串联传输结构,相比较现有技术中单级减速器结构的传动减速器,本实施例提供的传动减速器的减速比呈几何级增大,且结构简洁可靠,满足用户对减速器力矩放大输出和大减速比的要求。

59.上述实施例中,电机包括电机本体112、电机轴111、环形安装部113和匹配部114,环形安装部113固定安装在电机本体112上,匹配部114与环形安装部113靠近电机轴111的一面固定安装。

60.请参阅图1和图4,具体实施时,环形安装部113为圆盘状,其中间设有供电机本体112穿过的预留孔,与电机本体112的外壳为一体成型结构,且环形安装部113的半径分别与第一过渡套12的半径、第一刚轮13的半径、第一十字交叉轴承18的半径相适配,匹配部114中间设有供电机轴111穿过的预留孔,匹配部114为圆盘状,其半径小于环形安装部113的半径,匹配部114与环形安装部113贴合固定,环形安装部113的圆盘四周设置用于固定的螺孔。另外,电机轴111上设有平键115,用于提升电机轴111与第一波发生器14凸轮的紧固效果,防止电机轴111转动产生滑动。示例性地,匹配部114的半径为圆盘状半径的三分之一至二分之一。

61.上述实施例中,一级减速器包括第一过渡套12、第一刚轮13、第一波发生器14、第一柔轮17和第一十字交叉轴承18;第一过渡套12中心预留有用于电机轴111穿过的轴孔,第一过渡套12靠近环形安装部113的端面上开设有与匹配部114适配的电机对位止口,第一过渡套12远离环形安装部113的端面上开设有与第一刚轮13对位安装的第一刚轮13对位止口;第一刚轮13通过第一刚轮13对位止口与第一过渡套12对位安装,第一波发生器14的凸轮与电机轴111对位安装,第一波发生器14的柔性轴承外环与第一柔轮17的内壁配合连接;第一柔轮17的外齿与第一刚轮13的内齿啮合传动连接,第一柔轮17的输出法兰部与第一十字交叉轴承18的内环固定连接,第一十字交叉轴承18的外环与串联谐波传动减速器的壳体固定。

62.如图1和图5所示,具体实施时,第一过渡套12靠包括外环结构和内环结构,内环结构中与匹配部114适配的地方形成有电机对位止口,外环结构中与环形安装部113适配的地方形成有环形安装部113对位止口,且外环结构中开设有螺孔,通过将环形安装部113与外环结构中的螺孔对应安装固定,即可实现电机与第一过渡套12可靠的固定组装。此外,第一过渡套12的另一端面开设有与第一刚轮13适配的第一刚轮13对位止口,用于完成第一过渡套12与第一刚轮13的适配安装。

63.第一刚轮13包括一体成型的刚轮本体和环状连接部,刚轮本体上开设有螺孔,环状连接部的半径小于刚轮本体的半径,环状连接部与第一过渡套12的第一刚轮13对位止口对位安装,第一过渡套12与刚轮本体通过螺孔对位安装。此外,刚轮本体的内壁上设有内齿,且刚轮本体的内部预留有与第一柔轮17适配的安装空间。

64.第一波发生器14包括凸轮和一体成型的柔性轴承外环,凸轮中心处开设有与电机轴111适配的开孔,且开孔处预留有与平键115适配的键槽,电机轴111穿过平键115中心并通过键槽实现固定,能够确保电机轴111与凸轮间的传动效果,避免了打滑现象的发生。第一波发生器14的柔性轴承外环能够与第一柔轮17滑动配合,也即过渡配合,通过两个零部件之间的摩擦力带动一起旋转实现传动状态下的相对静止。

65.第一柔轮17的外齿与第一刚轮13的内齿啮合传动连接,达到减速和放大扭矩的作

用。第一柔轮17的输出法兰部开设有多个螺孔,第一十字交叉轴承18的外环上开设有与第一刚轮13环状连接部螺孔位置适配的螺孔,进而实现第一刚轮13与第一十字交叉轴承18的组装,另外,第一柔轮17的输出法兰部也设有螺孔,第一十字交叉轴承18与输出法兰部螺孔位置向适配的螺孔,进而实现第一柔轮17的输出法兰部与第一十字交叉轴承18的内环固定连接。

66.请参阅图5,上述实施例中,一级减速器还包括第一挡片15和第一压片16,第一挡片15的中心处开设有过孔,电机轴111的中心处开设有螺孔,第一挡片15通过螺钉穿过过孔与电机轴111的螺孔固定,用于防止电机轴111在第一波发生器14的凸轮内发生轴向位移的窜动;第一压片16与第一柔轮17的杯底连接,用于防止第一柔轮17发生轴向位移的窜动。

67.请参阅图1和图6,上述实施例中,二级减速输入轴19包括一体成型的传动输入端191、固定部192和传动输出端193;传动输入端191通过固定部192与第一十字交叉轴承18的内环的法兰输出固定连接;传动输出端193与二级减速器的传动输入端191传动连接。

68.具体实施时,二级减速输入轴19的作用主要就是将一级减速器与二级减速器串联,进而满足高减速比的应用需求。

69.优选地,二级减速输入轴19的传动输出端193为电机轴结构,其与电机轴111的结构完全相同,提升零部件的通用性。

70.请参阅图7,上述实施例中,二级减速器包括第二过渡套20、第二刚轮21、第二波发生器22、第二柔轮25和第二十字交叉轴承26;第二过渡套20中心预留有用于电机轴111结构穿过的轴孔,第二过渡套20靠近固定部192的端面上开设有与固定部192适配的第二对位止口,第二过渡套20远离固定部192的端面上开设有与第二刚轮21对位安装的第二刚轮21对位止口;第二刚轮21通过第二刚轮21对位止口与第二过渡套20对位安装,第二波发生器22的凸轮与电机轴111结构对位安装,第二波发生器22的柔性轴承外环与第二柔轮25的内壁过渡配合连接;第二柔轮25的外齿与第二刚轮21的内齿啮合连接,第二柔轮25的输出法兰部与第二十字交叉轴承26的内环固定连接,第二十字交叉轴承26的外环与串联谐波传动减速器的壳体固定。

71.请参阅图7,上述实施例中,二级减速器还包括第二挡片23和第二压片24,第二挡片23的中心处开设有过孔,电机轴结构的中心处开设有螺孔,第二挡片23通过螺钉穿过过孔与电机轴结构的螺孔固定,用于防止电机轴结构在第二波发生器的凸轮内发生轴向位移的窜动;第二压片24与第二柔轮的杯底连接,用于防止第二柔轮25发生轴向位移的窜动。

72.具体实施时,二级减速器中各零部件的结构与组装方式与一级减速器中各零部件的结构与组装方式完全相同,本实施例在此不做赘述。

73.优选地,上述实施例中第一柔轮17和第二柔轮25均采用短筒柔轮,使得轴向距离变短,满足狭窄空间的使用要求。

74.综上,上述实施例通过将一级减速器与二级减速器串联组装,能够使减速比几何级增大,采用短筒柔轮,能够节约安装空间,使得结构简洁可靠,满足用户对减速器力矩放大输出和大减速比的要求。例如,当采用了单级减速器的谐波传动减速器的减速比只有100时,使用串联的级减速器的谐波传动减速器的减速比能够达到100x100=10000。

75.以上,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替

换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。