1.本实用新型涉及隧道施工设备领域,特别是涉及一种适用于双模盾构模式转换的装配式拆螺机工装。

背景技术:

2.城市轨道交通工程地质条件和周边环境日趋复杂多变,单一模式盾构已难以满足工程施工需要,逐步发展创造出多模式盾构,可根据工程地质和水文条件进行模式转换,其本质是对开挖面支撑方式以及刀具、出渣运输系统和其他设备的调整。多模式盾构的组合有压缩空气

‑

敞开式盾构、泥水式

‑

敞开式盾构、土压平衡

‑

敞开式盾构、泥水式

‑

土压平衡盾构等双模式,以及敞开式

‑

泥水式

‑

土压平衡盾构、敞开式

‑

压缩空气

‑

土压平衡盾构等三模式。

3.目前泥水 土压双模盾构机已初步应用于我国隧道工程建设,该盾构机通过配置泥浆循环系统以及双螺旋机排泥系统,在盾构机工作时,可以根据实际盾构隧道的土层,在土压平衡式掘进和泥水平衡式掘进中切换,以适应复杂地段盾构隧道的掘进,提高对复杂地形的适应性。除地铁隧道外,双模盾构也开始应用于铁路隧道和煤矿斜井中。例如神华新街台格庙矿区1号斜井主井穿越不同软硬程度的地层,采用具有土压平衡及单护盾构tbm两种掘进模式的双模式盾构掘进施工。

4.土压平衡

‑

敞开式双模盾构在进行模式转换的过程中,需要借助拆螺机工装进行螺机与皮带机的拆拔与安装工作。现有的拆螺机工装各构件之间均采用焊缝连接,由于隧道洞内空间局限、拆螺机工装焊接工艺要求高等原因,造成洞内焊接耗时较长,成为模式转换施工过程中的控制性作业,导致模式转换的时间难以缩短,严重影响施工工期。

技术实现要素:

5.针对现有技术中的上述问题,本实用新型提供了一种适用于双模盾构模式转换的装配式拆螺机工装,解决了现有拆螺机工装各构件采用焊接连接,阻碍缩短模式转换时间的问题。

6.为了达到上述发明目的,本实用新型采用的技术方案如下:

7.提供一种适用于双模盾构模式转换的装配式拆螺机工装,其包括镜像设置的两根底轨梁,底轨梁上可拆卸连接有主体立柱和第一支撑构件,第一支撑构件顶端可拆卸连接有与主体立柱平行的辅助立柱,位于同一根底轨梁上的主体立柱和辅助立柱分别与侧边梁的一端可拆卸连接;

8.两根主体立柱和两根辅助立柱均分别与横梁两端可拆卸连接,横梁上设有若干个吊件。

9.进一步地,主体立柱远离第一支撑构件的一侧设有第一斜梁和第二斜梁,第一斜梁和第二斜梁的两端均分别与主体立柱和底轨梁可拆卸连接。

10.进一步地,第一斜梁与第二斜梁平行。

11.进一步地,第一支撑构件包括均与底轨梁可拆卸连接的第一构柱和第二构柱,第一构柱和第二构柱之间设有第一连接梁,第二构柱远离底轨梁的一端与主体立柱可拆卸连接,辅助立柱与第一构柱连接。

12.进一步地,第一构柱与底轨梁垂直,且第一构柱与第二构柱之间的夹角为α。

13.进一步地,辅助立柱包括与横梁连接的主梁段,主梁段远离横梁的一端延伸有与第一构柱连接的连接段,主梁段与连接段之间的夹角为β。

14.进一步地,横梁两端均焊接连接有第三斜梁,第三斜梁远离横梁的一端与主体立柱或辅助立柱焊接连接。

15.进一步地,可拆卸连接为螺栓连接。

16.本实用新型的有益效果为:

17.本方案的主体立柱、辅助立柱、侧边梁、横梁、第一支撑构件和底轨梁等构件之间为可拆卸连接,并将各个构件的焊接在洞外进行,减少了非必要焊接点,进而减少工装安装的时间,实现双模盾构模式的快速转换。将工装的各个组成部分优化为差异较大的标准构件,增加构件之间的差异,避免出现工作人员无法识别相似构件而发生错误拼装。通过多个吊件,优化吊点位置,将集中荷载分布到多个位置,有助于减少结构内力,减少螺机拆装风险。

附图说明

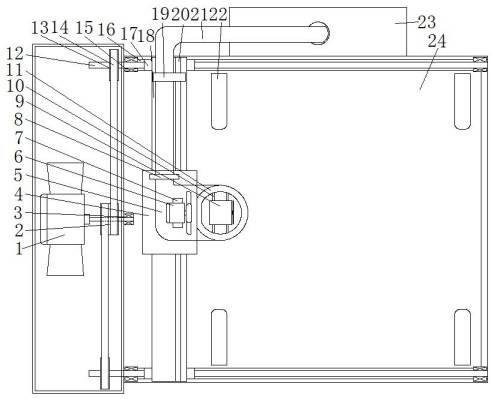

18.图1为一种适用于双模盾构模式转换的装配式拆螺机工装的左视图。

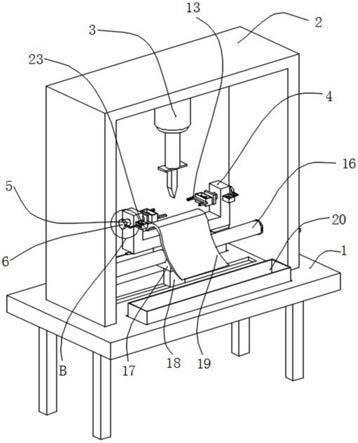

19.图2为一种适用于双模盾构模式转换的装配式拆螺机工装的正视图。

20.图3为一种适用于双模盾构模式转换的装配式拆螺机工装的俯视图。

21.图4为图1中a处的吊件放大图。

22.其中,1、底轨梁;2、主体立柱;3、第一斜梁;4、第二斜梁;5、横梁;6、第三斜梁;7、辅助立柱;701、主梁段;702、连接段;8、侧边梁;9、第一支撑构件;901、第一构柱;902、第二构柱;903、第一连接梁;10、吊件。

具体实施方式

23.下面对本实用新型的具体实施方式进行描述,以便于本技术领域的技术人员理解本实用新型,但应该清楚,本实用新型不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本实用新型的精神和范围内,这些变化是显而易见的,一切利用本实用新型构思的发明创造均在保护之列。

24.如图1所示,本方案提供了一种适用于双模盾构模式转换的装配式拆螺机工装,其包括镜像设置的两根底轨梁1,底轨梁1上可拆卸连接有主体立柱2和第一支撑构件9,第一支撑构件9顶端可拆卸连接有与主体立柱2平行的辅助立柱7,位于同一根底轨梁1上的主体立柱2和辅助立柱7分别与侧边梁8的一端可拆卸连接。

25.如图3和4所示,两根主体立柱2和两根辅助立柱7均分别与横梁5两端可拆卸连接,横梁5上设有三个吊件10。如图2所示,横梁5两端均焊接连接有第三斜梁6,第三斜梁6远离横梁5的一端与主体立柱2或辅助立柱7焊接连接。

26.第三斜梁6两端分别与横梁5和主体立柱2或辅助立柱7焊接连接,对横梁5进行焊

接加固,改善受力性能。三个吊件10沿横梁5长度方向均匀布置,分散受力,减少横梁5的最大主应力与变形量,保证起吊点位置的稳定性。

27.具体地,如图1所示,第一支撑构件9包括均与底轨梁1可拆卸连接的第一构柱901和第二构柱902,第一构柱901和第二构柱902之间设有第一连接梁903,第二构柱902远离底轨梁1的一端与主体立柱2可拆卸连接,辅助立柱7与第一构柱901连接。第一构柱901与底轨梁1垂直,且第一构柱901与第二构柱902之间的夹角为α。辅助立柱7包括与横梁5连接的主梁段701,主梁段701远离横梁5的一端延伸有与第一构柱901连接的连接段702,主梁段701与连接段702之间的夹角为β。

28.夹角α和夹角β均根据实际需求而定,在实施例中,夹角β和夹角α均为30

°

。第一构柱901、第二构柱902分别与第一连接梁903焊接连接,第一支撑构件9的焊接可在洞外进行,将第一支撑构件9变为标准模块,通过高强度螺栓与辅助立柱7、主体立柱2和底轨梁1连接,减少工装安装的时间,实现双模盾构模式的快速转换。主梁段701和连接段702焊接连接,使辅助立柱7变为标注模块,减少工装安装的时间,实现双模盾构模式的快速转换,同时增加了构件间的差异,避免拼装错误。

29.进一步地,主体立柱2远离第一支撑构件9的一侧设有第一斜梁3和第二斜梁4,第一斜梁3和第二斜梁4的两端均分别与主体立柱2和底轨梁1可拆卸连接,第一斜梁3与第二斜梁4平行。通过第一斜梁3、第二斜梁4和第二构柱902,对主体立柱2进行加固,提高工装结构的稳定性。

30.本实施例中,可拆卸连接为螺栓连接,为了确保连接强度,可采用9.8级六角螺栓。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。