1.本实用新型涉及铝单板加工技术领域,特别是涉及一种用于铝单板加工的弧面成型装置。

背景技术:

2.铝单板是指经过铬化等处理后,再采用氟碳喷涂技术,加工形成的建筑装饰材料。氟碳涂料主要是指聚偏氟乙烯树脂,分底漆、面漆、清漆三种。

3.为满足客户的需求,需要对铝单板造型,尤其是弧面造型。

4.目前现有的铝单板用弧面成型装置都是把铝单板放在下模座上方,利用液压缸带动上模座下降,上模座对铝单板进行压印,使得铝单板成型在下模座的型腔内部,然而现有的上模座都是一个整体,导致在压印铝单板时,铝单板底部与下模座的型腔边缘发生摩擦,导致铝单板底部被严重划伤,因此还需要后期费时、费力的对划伤处进行处理。

技术实现要素:

5.本实用新型的目的就在于为了解决上述问题而提供一种用于铝单板加工的弧面成型装置。

6.本实用新型通过以下技术方案来实现上述目的:

7.一种用于铝单板加工的弧面成型装置,包括压印机构,所述压印机构主要由底座、机架、液压缸组成,所述底座顶部通过螺栓连接有所述机架,所述机架顶部通过螺栓连接有所述液压缸,所述液压缸的输出端伸进所述机架内部,且连接有成型模具,所述成型模具包括下模座、中心上模座、两侧上模座、分力架、第一压杆、第一弹簧、固定板、第二压杆、第二弹簧、n型架,所述下模座通过螺栓连接在所述机架内侧底部,所述下模座顶部设置有所述中心上模座,所述中心上模座两侧滑动连接有所述两侧上模座,所述中心上模座和所述两侧上模座顶部设置有所述分力架,所述第一压杆上端设置有限位板一,所述第一压杆下端依次穿过所述分力架的顶板、所述第一压杆和所述固定板,并通过螺栓连接在所述中心上模座顶部,所述第一压杆与所述分力架滑动连接,所述第一压杆与所述固定板固定连接,所述第二压杆上端设置有限位板二,所述第二压杆下端依次穿过所述第二弹簧和所述分力架的底板,并通过螺栓连接在所述两侧上模座顶部,所述第二压杆与所述分力架滑动连接,所述分力架顶部通过螺栓连接有所述n型架,所述n型架固定安装在所述液压缸的输出端上,这样设置可以通过液压缸带动分力架下降,分力架挤压第一弹簧,第一弹簧挤压固定板,固定板带动第一压杆下降,第一压杆带动中心上模座下降,中心上模座挤压铝单板,使得铝单板两端翘起,进而使得铝单板两端脱离机架,降低了铝单板底部被划伤的长度,甚至可以防止铝单板被划伤,然后分力架挤压第二压杆,第二压杆带动两侧上模座下降,两侧上模座对铝单板两端进行压印,使得铝单板成型在机架的型腔中,实现对铝单板的成型功能。

8.优选的,所述两侧上模座底面且远离所述中心上模座的一侧为水平底面,这样设置使得本装置不仅可以加工宽度小于机架型腔宽度的铝单板,还可以加工宽度大于机架型

腔宽度的铝单板。

9.优选的,所述下模座后方设置有辅助下料的辅助下料机构。

10.优选的,所述辅助下料机构包括安装架、定位板、气嘴,所述安装架通过螺栓连接在所述机架内侧底部,且位于所述下模座后方,所述安装架顶部前端通过螺栓连接有所述定位板,且所述定位板前端面与所述机架的后端面平齐,所述定位板上开设有若干个与所述下模座的型腔底面平齐的通气口,该通气口内侧固定安装有所述气嘴,且所述气嘴后端与高压气泵连接,这样设置可以在液压缸复位后,通过高压气泵,使得强气流经过气嘴和通气口,使得成型后的铝单板与机架发生相对移动,进而方便了把成型后的铝单板从机架内部取出,还可以通过定位板对物料进行定位,方便了上料。

11.优选的,所述下模座前方设置有两个限位机构,所述限位机构包括强力磁铁、限位板,所述强力磁铁吸附在所述下模座前方,所述强力磁铁前方吸附有所述限位板,且所述限位板远离所述强力磁铁的一端高于所述下模座的型腔底面,这样设置可以防止成型后的铝单板向前移动的距离较大,撞击到工作人员,提高了安全系数。

12.优选的,所述辅助下料机构包括安装架、电动伸缩杆、推料板,所述安装架通过螺栓连接在所述机架内侧底部,且位于所述下模座后方,所述安装架顶部通过螺栓连接有所述电动伸缩杆,所述电动伸缩杆的输出端前方通过螺栓连接有所述推料板,当所述推料板与所述安装架前端面接触时,所述推料板前端面与所述机架的后端面平齐,这样设置可以在液压缸复位后,电动伸缩杆带动推料板移动,推料板推动成型后的铝单板,使得成型后的铝单板从机架内部取出,还可以通过推料板对物料进行定位,方便了上料。

13.有益效果在于:

14.1、可以通过液压缸带动分力架下降,分力架挤压第一弹簧,第一弹簧挤压固定板,固定板带动第一压杆下降,第一压杆带动中心上模座下降,中心上模座挤压铝单板,使得铝单板两端翘起,进而使得铝单板两端脱离机架,降低铝单板底部被划伤的长度,甚至可以防止铝单板被划伤,然后分力架挤压第二压杆,第二压杆带动两侧上模座下降,两侧上模座对铝单板两端进行压印,使得铝单板成型在机架的型腔中,实现对铝单板的成型功能。

15.本实用新型的附加技术特征及其优点将在下面的描述内容中阐述地更加明显,或通过本实用新型的具体实践可以了解到。

附图说明

16.附图是用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本实用新型,但并不构成对本实用新型的限制。在附图中:

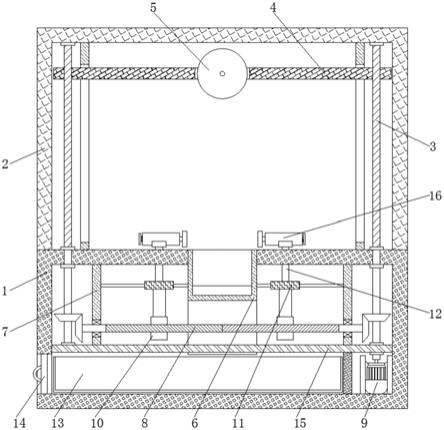

17.图1是本实用新型所述一种用于铝单板加工的弧面成型装置的结构示意图;

18.图2是本实用新型所述一种用于铝单板加工的弧面成型装置的主视图;

19.图3是图2中本实用新型所述一种用于铝单板加工的弧面成型装置的a

‑

a剖视图;

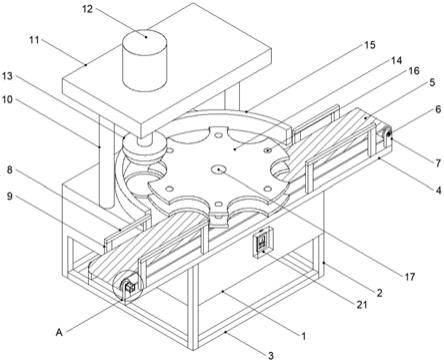

20.图4是本实用新型所述一种用于铝单板加工的弧面成型装置的辅助下料机构的第一实施例的结构示意图;

21.图5是本实用新型所述一种用于铝单板加工的弧面成型装置的辅助下料机构的第二实施例的结构示意图。

22.附图标记说明如下:

23.1、压印机构;2、成型模具;3、辅助下料机构;4、限位机构;101、底座;102、机架;103、液压缸;201、下模座;202、中心上模座;203、两侧上模座;204、分力架;205、第一压杆;206、第一弹簧;207、固定板;208、第二压杆;209、第二弹簧;210、n型架;301、安装架;302、定位板;303、气嘴;31、电动伸缩杆;32、推料板;401、强力磁铁;402、限位板。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

25.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.实施例1

27.如图1、图2、图3和图4所示,一种用于铝单板加工的弧面成型装置,包括压印机构1,压印机构1主要由底座101、机架102、液压缸103组成,底座101顶部通过螺栓连接有机架102,机架102顶部通过螺栓连接有液压缸103,液压缸103的输出端伸进机架102内部,且连接有成型模具2,成型模具2包括下模座201、中心上模座202、两侧上模座203、分力架204、第一压杆205、第一弹簧206、固定板207、第二压杆208、第二弹簧209、n型架210,下模座201通过螺栓连接在机架102内侧底部,下模座201顶部设置有中心上模座202,中心上模座202两侧滑动连接有两侧上模座203,中心上模座202和两侧上模座203顶部设置有分力架204,第一压杆205上端设置有限位板一,第一压杆205下端依次穿过分力架204的顶板、第一压杆205和固定板207,并通过螺栓连接在中心上模座202顶部,第一压杆205与分力架204滑动连接,第一压杆205与固定板207固定连接,第二压杆208上端设置有限位板二,第二压杆208下端依次穿过第二弹簧209和分力架204的底板,并通过螺栓连接在两侧上模座203顶部,第二压杆208与分力架204滑动连接,分力架204顶部通过螺栓连接有n型架210,n型架210固定安装在液压缸103的输出端上,这样设置可以通过液压缸103带动分力架204下降,分力架204挤压第一弹簧206,第一弹簧206挤压固定板207,固定板207带动第一压杆205下降,第一压杆205带动中心上模座202下降,中心上模座202挤压铝单板,使得铝单板两端翘起,进而使得铝单板两端脱离机架102,降低铝单板底部被划伤的长度,甚至可以防止铝单板被划伤,然后分力架204挤压第二压杆208,第二压杆208带动两侧上模座203下降,两侧上模座203对铝单板两端进行压印,使得铝单板成型在机架102的型腔中,实现对铝单板的成型功能,两侧上模座203底面且远离中心上模座202的一侧为水平底面,这样设置使得本装置不仅可以加工宽度小于机架102型腔宽度的铝单板,还可以加工宽度大于机架102型腔宽度的铝单板,下模座201后方设置有辅助下料的辅助下料机构3,辅助下料机构3包括安装架301、定位板302、气嘴303,安装架301通过螺栓连接在机架102内侧底部,且位于下模座201后方,安装架301顶部前端通过螺栓连接有定位板302,且定位板302前端面与机架102的后端面平齐,定位板302上开设有若干个与下模座201的型腔底面平齐的通气口,该通气口内侧固定安装有气嘴303,且气嘴303后端与高压气泵连接,这样设置可以在液压缸103复位后,通过高压

气泵,使得强气流经过气嘴303和通气口,使得成型后的铝单板与机架102发生相对移动,进而方便了把成型后的铝单板从机架102内部取出,还可以通过定位板302对物料进行定位,方便了上料,下模座201前方设置有两个限位机构4,限位机构4包括强力磁铁401、限位板402,强力磁铁401吸附在下模座201前方,强力磁铁401前方吸附有限位板402,且限位板402远离强力磁铁401的一端高于下模座201的型腔底面,这样设置可以防止成型后的铝单板向前移动的距离较大,撞击到工作人员,提高了安全系数。

28.上述结构中,使用时,首先把物料放在下模座201上方,并使得物料后端抵住定位板302,然后启动液压缸103,液压缸103带动分力架204下降,分力架204挤压第一弹簧206,第一弹簧206挤压固定板207,固定板207带动第一压杆205下降,第一压杆205带动中心上模座202下降,中心上模座202挤压铝单板,使得铝单板两端翘起,进而使得铝单板两端脱离机架102,防止铝单板与机架102发生摩擦,导致铝单板被划伤,然后分力架204挤压第二压杆208,第二压杆208带动两侧上模座203下降,两侧上模座203对铝单板两端进行压印,使得铝单板成型在机架102的型腔中,实现对铝单板的成型功能,随后液压缸103复位,此时通过高压气泵,使得强气流经过气嘴303和通气口,使得成型后的铝单板与机架102发生相对移动,进而方便了把成型后的铝单板从机架102内部取出,还可以通过定位板302对物料进行定位,方便了上料。

29.实施例2

30.如图5所示,实施例2与实施例1不同之处在于:辅助下料机构3包括安装架301、电动伸缩杆31、推料板32,安装架301通过螺栓连接在机架102内侧底部,且位于下模座201后方,安装架301顶部通过螺栓连接有电动伸缩杆31,电动伸缩杆31的输出端前方通过螺栓连接有推料板32,当推料板32与安装架301前端面接触时,推料板32前端面与机架102的后端面平齐,这样设置可以在液压缸103复位后,电动伸缩杆31带动推料板32移动,推料板32推动成型后的铝单板,使得成型后的铝单板从机架102内部取出,还可以通过推料板32对物料进行定位,方便了上料。

31.上述结构中,使用时,首先把物料放在下模座201上方,并使得物料后端抵住定位板302,然后启动液压缸103,液压缸103带动分力架204下降,分力架204挤压第一弹簧206,第一弹簧206挤压固定板207,固定板207带动第一压杆205下降,第一压杆205带动中心上模座202下降,中心上模座202挤压铝单板,使得铝单板两端翘起,进而使得铝单板两端脱离机架102,防止铝单板与机架102发生摩擦,导致铝单板被划伤,然后分力架204挤压第二压杆208,第二压杆208带动两侧上模座203下降,两侧上模座203对铝单板两端进行压印,使得铝单板成型在机架102的型腔中,实现对铝单板的成型功能,随后液压缸103复位,此时通过电动伸缩杆31带动推料板32移动,推料板32推动成型后的铝单板,使得成型后的铝单板从机架102内部取出,还可以通过推料板32对物料进行定位,方便了上料。

32.以上显示和描述了本实用新型的基本原理、主要特征和优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。