1.本发明涉及一种钛合金成型方法,特别涉及一种高成材率钛合金型材挤压方法。

背景技术:

2.钛合金型材是一种重要的近终形的半成品,它仅需少量机加工或者不需机加工即可作直接为零件应用,结构效益高,在国内外多种型号的航空航天飞行器上有大量应用。热挤压法是目前国内外生产钛合金型材的主流工艺技术。由于表面质量是决定钛合金型材应用的最重要因素,为了获得较好的表面质量,在钛合金型材挤压时,一方面需要使用防氧化玻璃涂层,对挤压锭坯进行防氧化保护,防止挤压锭坯加热时表面出现硬脆的氧化层,氧化层在后续的挤压过程中被拉裂形成裂纹恶化表面质量;另一方面需要使用玻璃润滑剂改善挤压润滑条件,防止挤压型材表面形成较深的沟槽。玻璃润滑剂主要包括用于挤压锭坯表面的外涂玻璃粉和用于挤压锭坯与模具之间的玻璃垫。因此,在挤压过程中,挤压锭坯靠近模孔的端面、以及外表面实际上会粘附大量的玻璃,有时也会存在少量的氧化层。在挤压初期,锭坯中心部分的金属首先流进模孔,而锭坯外表面附近的金属由于摩擦力的作用流动相对滞后。随着挤压进行到中后期,随着锭坯外表面附近的金属开始流入模孔,在外表面粘结的玻璃、氧化层等异物也随着流动进入模孔,替代金属在截面上的填充,从而使整根型材在挤压中后期开始出现填充缺陷,挤压成材率偏低。因此,需要提供一种高成材率钛合金型材挤压方法。

技术实现要素:

3.本发明旨在克服现有技术缺陷,目的是提供一种高成材率钛合金型材挤压方法。

4.一种高成材率钛合金型材挤压方法,包括以下步骤:

5.(1)准备锭坯:准备待挤压的钛合金锭坯,直径与待挤压钛合金锭坯的直径相同的普通碳素钢锭坯;

6.(2)在待挤压的钛合金锭坯顶部及圆周面喷涂钛合金锭坯防氧化玻璃浆料,待浆料完全干燥之后,加热、保温;

7.(3)在普通碳素钢锭坯顶部喷涂防氧化玻璃浆料,采用与钛合金锭坯不同炉单独加热、保温;

8.(4)在待挤压钛合金锭坯与模具之间放置玻璃垫,在待挤压钛合金锭坯及普通碳素钢锭坯的圆周面涂敷外涂玻璃粉;

9.(5)挤压时,待挤压钛合金锭坯在前,普通碳素钢锭坯在后,放入挤压筒进行挤压,挤压轴运动的距离与待挤压钛合金锭坯长度一致时,挤压停止。

10.优选的,步骤(2)采用感应炉加热至900℃

‑

1200℃,保温时间20

‑

60分钟;

11.优选的,步骤(3)中加热至900℃

‑

1000℃,保温时间20

‑

60分钟;

12.优选的,步骤(3)采用感应炉或电阻炉加热;

13.优选的,步骤(1)中待挤压的钛合金锭坯直径为90

‑

330mm,长径比为1

‑

1.5;

14.优选的,步骤(1)中普通碳素钢锭坯的长度为待挤压钛合金锭坯长度的1

‑

1.05倍。

15.本技术中采用的玻璃垫、玻璃粉可采用现有技术中的钛合金热挤压用的玻璃润滑剂,如cn201310481682.8:按重量百分比计外涂粉各成分包括:sio220~50,al2o30~10,cao0~28,mgo0~10,bao0~5,k2o na2o10~30,f20~5,b2o33~30,杂质0~2,各成分的重量百分比合计为100;按重量百分比计玻璃垫各成分包括:sio240~70,al2o30~15,cao5~30,mgo0~10,bao0~10,k2o na2o2~30,f20~5,b2o30~8,杂质0~2,各成分的重量百分比合计为100。

16.本发明具有以下有益效果:利用碳素钢和钛合金高温下力学性能的差异,在挤压完成时,普通碳素钢锭坯前端横截面中心的金属少量进入模孔,大部分钛金属进入了模孔形成了型材制品。钛合金锭坯圆周面附近的金属尚未来得及流入模孔,与外表面粘结的玻璃、氧化层等异物一起留在挤压死区附近,对表面质量和横截面填充形状不会造成不良影响。并且控制钛合金锭坯的长径比为1

‑

1.5,钛合金锭坯的成材率由原来的50%~65%提高到80%~90%。为了防止铁与钛在高温发生反应,粘接到一起,本发明中,普通碳素钢锭坯顶部有防氧化涂层,加热后形成了玻璃层,与钛合金锭坯形成连续的玻璃界面,可以方便地分割挤出的钛型材与碳素钢锭坯。

附图说明

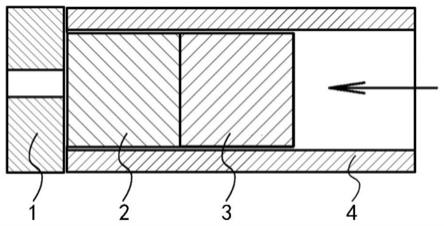

17.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:1

‑

挤压模具;2

‑

钛合金锭坯;3

‑

低碳钢锭坯;4

‑

挤压筒。

18.图1为挤压开始前示意图;

19.图2为挤压中示意图;

20.图3为挤压完成时示意图。

21.挤压开始前,钛合金锭坯在前,普通碳素钢在后;挤压初期,中心部分金属首先流入模孔;完成挤压时,普通碳素钢前端中心部分金属刚好流入模孔,钛合金锭坯外表面金属停留在死区,不影响表面质量和填充,提高了钛金属的利用率。

具体实施方式

22.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

23.实施例1:

24.一种高成材率钛合金型材挤压方法:

25.(1)准备锭坯:钛合金锭坯,牌号tc4,直径330mm,长度495mm。45钢锭坯,直径330mm,长度495mm。

26.(2)在待挤压的钛合金锭坯顶部及圆周面喷涂钛合金锭坯防氧化玻璃浆料,待浆料完全干燥之后,感应加热1200℃,保温60min;

27.(3)在普通碳素钢锭坯顶部喷涂防氧化玻璃浆料,采用与钛合金锭坯不同炉感应加热1100℃,保温60min;

28.(4)在待挤压钛合金锭坯与模具之间放置玻璃垫,在待挤压钛合金锭坯及普通碳

素钢锭坯的圆周面涂敷外涂玻璃粉;

29.(5)挤压时,待挤压钛合金锭坯在前,普通碳素钢锭坯在后,放入挤压筒进行挤压,挤压轴运动的距离与待挤压钛合金锭坯长度一致时,挤压停止。采用的挤压比15,挤压完成之后,形成了5900mm的型材,整根型材表面质量良好,无缺陷。材料利用率80%。

30.对比例1.1

31.采用以往的工艺,即不采用钢锭坯直接挤压,其余与实施例1相同,挤压完成后形成了7000mm型材,在距开始端4800mm之后开始出现填充缺陷,表面质量变差,材料利用率为65%。

32.对比例1.2

33.钛合金锭坯和钢锭坯的长度为560mm,其余与实施例1相同,挤压完成后形成了7800mm型材,在距开始端6000mm之后开始出现填充缺陷,表面质量变差,材料利用率为71%。

34.对比例1.3

35.钛合金锭坯和钢锭坯的长度为260mm,其余与实施例1相同,挤压完成后形成了2900mm表面质量良好的型材,无缺陷。材料利用率74%。

36.实施例2:

37.一种高成材率钛合金型材挤压方法:

38.(1)准备锭坯:钛合金锭坯,牌号ta15,直径90mm,长度90mm。45钢锭坯,直径90mm,长度95mm。

39.(2)在待挤压的钛合金锭坯顶部及圆周面喷涂钛合金锭坯防氧化玻璃浆料,待浆料完全干燥之后,感应加热900℃,保温20min;

40.(3)在普通碳素钢锭坯顶部喷涂防氧化玻璃浆料,采用与钛合金锭坯不同炉感应加热900℃,保温20min;

41.(4)在待挤压钛合金锭坯与模具之间放置玻璃垫,在待挤压钛合金锭坯及普通碳素钢锭坯的圆周面涂敷外涂玻璃粉;

42.(5)挤压时,待挤压钛合金锭坯在前,普通碳素钢锭坯在后,放入挤压筒进行挤压,挤压轴运动的距离与待挤压钛合金锭坯长度一致时,挤压停止。采用的挤压比25,挤压完成之后,形成了2000mm的型材,整根型材表面质量良好,无缺陷。材料利用率89%。

43.对比例2.1

44.采用以往的工艺,即不采用钢锭坯直接挤压,其余与实施例2相同,挤压完成后形成了2000mm型材,在距开始端1200mm之后开始出现填充缺陷,表面质量变差,材料利用率为53%。

45.通过以上实施例1

‑

2及对比例1.1和2.1可以看出,通过利用碳素钢辅助热压成型,相比于以往的技术,可以大大提高钛合金成型时的利用率,从65%、53%分别提高至90%和89%。通过实施例1和对比例1.2

‑

1.3相比,可以看出钛锭坯的长径比也会影响利用率,本发明将长径比控制在1

‑

1.5可将利用率提高至90%左右。

46.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。