1.本实用新型属于医疗器械技术领域,具体涉及一种吻合器器身注塑模具。

背景技术:

2.通用内镜直线切割吻合器与一次性钉匣配合使用,适用于开放或腔镜下的外科手术中,肺、支气管组织及胃、肠的切除、横断和吻合,随着我国人口老龄化的日益严重以及越来越多的人患有心脑血管疾病、癌症和糖尿病等非传染性疾病,人们对非传染性疾病的预防和纠正治疗需求将不断增加,我国吻合器市场规模不断扩大,居民消费水平的不断提升,医疗改革的不断深化,吻合器在外科手术中的使用率也有望进一步提升。

3.现有的吻合器器身在制造过程中采用注塑工艺,但由于注塑模具的设计存在不合理之处,导致尺寸精度不高,影响成品质量。

技术实现要素:

4.针对现有技术的不足,本实用新型公开了一种吻合器器身注塑模具,采用预变形的方案避开由于注塑收缩而导致的产品翘曲变形,达到产品平整度要求。

5.本实用新型的技术方案如下:吻合器器身注塑模具,包括相对设置的上模仁和下模仁,其中上模仁为动模,下模仁为定模,上模仁与下模仁合模面上各设有注塑型腔,上模仁与下模仁合拢时相对的注塑型腔合并形成产品型腔,产品型腔为长条形,其一侧为曲面,另一侧向曲面方向凹陷,产品型腔中间段的厚度大于其两端处的厚度;所述上模仁与下模仁的合模面上均设有进胶流道,进胶流道与注塑型腔相通,进胶流道的末端分叉为两条相对的流道,分别在注塑型腔的相对边采用潜伏式进胶向注塑型腔内注塑。

6.上述方案中,产品型腔的形状为长条形,其中间段厚,两端处薄,这样设计能够避开注塑收缩后导致产品翘曲变形的弊端,进一步提高产品精度;进胶流道两点对称潜伏式的进胶方案能够保证合模时同时对上下注塑型腔进行注胶作业,注胶更加均匀。

7.进一步的,所述进胶流道设置在注塑型腔的一端,在注塑型腔的另一端设有抽吸装置,所述抽吸装置包括滑块、滑槽、油缸和活塞杆,滑槽开设在下模仁的合模面上,滑槽与注塑型腔相通,油缸对准滑槽固定设置,活塞杆从油缸内向滑槽上方伸出,滑块滑动连接在滑槽中,同时滑块连接在活塞杆端部,油缸驱动活塞杆带着滑块伸缩运动,抽取产品型腔内空气,引导注塑液均匀填充。

8.上述方案中,在原有模仁基础上设置了抽吸装置,在注胶时对产品型腔的另一端抽吸,引导注塑液顺着产品型腔方向向另一端流动填充;由于产品型腔的形状是截面为曲面形的直长条型,长度大但是其截面为窄薄片状,注塑液具有一定的粘稠度,在狭窄修长的产品型腔内难以自动流动至另一端填充,设置抽吸装置在注胶的同时开始抽吸作业能引导注塑液向另一端流动,辅助注胶作业的顺利进行,提高注胶质量。

9.进一步的,所述上模仁和下模仁合模面上分别设有两个注塑型腔,上模仁与下模仁合模时形成两个产品型腔。

10.进一步的,所述两个注塑型腔的进胶流道的进胶端汇集在同一主道内,注塑液通过所述主道流入两个进胶流道中分别对两个产品型腔注胶。

11.进一步的,所述活塞杆端部连接有一顶出块,顶出块另一面同时连接两个滑块,活塞杆同时带动两个滑块在各自的滑槽内滑动。

12.进一步的,所述上模仁和下模仁之间通过多个导柱实现开合模。

13.与现有技术相比,本实用新型的有益效果是:本实用新型中产品型腔内均采用了预变形的设计,即为了避开注塑收缩而导致产品中段收缩,产品整体翘曲变形,在产品型腔中部预留的注塑深度高于产品型腔两端处的深度,这样当产品收缩变形后正好能达到原设计的平整度要求;此外,为了提高注胶质量,本模具还能够增设抽吸装置,在注胶的同时对产品型腔的另一端进行抽吸,引导注塑液向另一端流动,有效的防止注塑不均,提高注塑的效率。

附图说明

14.图1 为本实用新型吻合器器身注塑模具生产的成品立体图;

15.图2为本实用新型吻合器器身注塑模具中上壳体的立体结构图;

16.图3为图2中第一上模仁开模状态时的内部结构图;

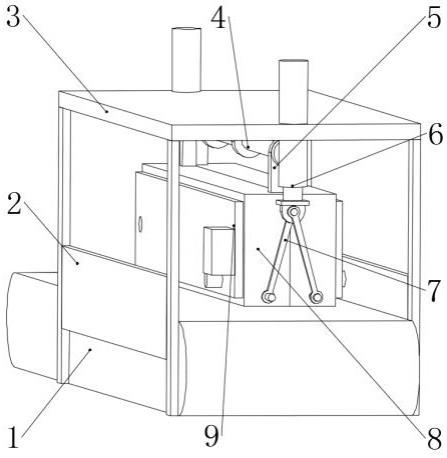

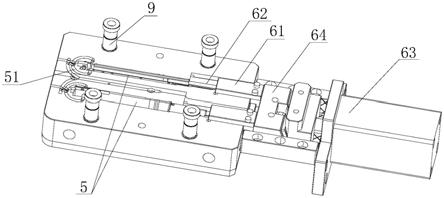

17.图4为本实用新型吻合器器身注塑模具中下壳体的立体结构图;

18.图5为图4中第二上模仁开模状态时的内部结构图;

19.图中标记为:上壳体1、卡接头部11、下壳体2、第一上模仁3、第一下模仁4、注塑型腔5、进胶流道51、主道52、抽吸装置6、滑块61、滑槽62、油缸63、顶出块64、第二上模仁7、第二下模仁8、导柱9。

具体实施方式

20.下面结合附图和实施例对本实用新型做进一步的描述。

21.如图1所示为本实用新型吻合器器身注塑模具所要注塑的吻合器器身形状,吻合器器身由上壳体1和下壳体2组装而成,在生产时需要分别对上壳体1和下壳体2注塑生产,因此上壳体1和下壳体2均具有各自的注塑模具;图中上壳体1与下壳体2为沿长度对半分开的半圆柱体,其内部中空,不同的是上壳体1头部设有有吻合器器身的卡接头部11,因此对上壳体1注塑的产品型腔容积比下壳体2的大,在设计时,需要对两款注塑模具分别设计。

22.如图2

‑

3所示为上壳体1的注塑模仁,包括相对设置的第一上模仁3和第一下模仁4,其中第一上模仁3为动模,第一下模仁4为定模,第一上模仁3与第一下模仁4合模面上各设有注塑型腔5,第一上模仁3与第一下模仁4合拢时相对的注塑型腔5合并形成上壳体1产品型腔,上壳体1产品型腔为长条形,其一侧为曲面,另一侧向曲面方向凹陷,头部为圆柱形的卡接头部11,上壳体1产品型腔中间段的厚度大于其两端处的厚度;所述第一上模仁3与第一下模仁4的合模面上均设有进胶流道51,进胶流道51与注塑型腔5相通,进胶流道51的末端分叉为两条相对的流道,分别在注塑型腔5的相对边采用潜伏式进胶向注塑型腔5内注塑。

23.所述进胶流道51设置在注塑型腔5的一端,具体的,进胶流道51设置在注塑型腔5的尾部,注塑型腔5另一端即头部处为圆柱形卡接头部11的腔体,其容积大所需的注塑液也

较多;因此在此端设有抽吸装置6,所述抽吸装置6包括滑块61、滑槽62、油缸63和活塞杆,滑槽62开设在第一下模仁4的合模面上,滑槽62与注塑型腔5相通,油缸63对准滑槽62固定设置,活塞杆从油缸63内向滑槽62上方伸出,滑块61滑动连接在滑槽62中,同时滑块61连接在活塞杆端部,油缸63驱动活塞杆带着滑块61伸缩运动,抽取产品型腔内空气,引导注塑液均匀填充,注塑液从较薄的注塑型腔5尾部在抽取装置的引导下流入头部较大的注胶区域,抽吸装置6能够保证产品的卡接头部11的注胶质量,防止此处注胶困难、注胶量不足的现象发生。

24.在一个优选的实施例中,第一上模仁3和第一下模仁4合模面上分别设有两个注塑型腔5,第一上模仁3与第一下模仁4合模时形成两个上壳体1产品型腔,所述两个注塑型腔5的进胶流道51的进胶端汇集在同一主道52内,注塑液通过所述主道52流入两个进胶流道51中分别对两个上壳体1产品型腔注胶,提高注胶的效率。

25.在上述实施例中,作为匹配,所述活塞杆端部连接有一顶出块64,顶出块64另一面同时连接两个滑块61,活塞杆同时带动两个滑块61在各自的滑槽62内滑动;所述第一上模仁3和第一下模仁4之间通过多个导柱9实现开合模。

26.如图4

‑

5所示为下壳体2的注塑模仁,下壳体2由于不带有卡接头部11,其整体为曲面直条薄片状,注塑时各段所需胶量均匀,因此不需要配置抽吸装置6对特定部分引导注胶,下壳体2的注塑模仁包括相对设置的第二上模仁7和第二下模仁8,其中第二上模仁7为动模,第二下模仁8为定模,第二上模仁7与第二下模仁8合模面上各设有注塑型腔5,第二上模仁7与第二下模仁8合拢时相对的注塑型腔5合并形成下壳体2产品型腔,下壳体2产品型腔为长条形,其一侧为曲面,另一侧向曲面方向凹陷,下壳体2产品型腔中间段的厚度大于其两端处的厚度;所述第二上模仁7与第二下模仁8的合模面上均设有进胶流道51,进胶流道51与注塑型腔5相通,进胶流道51的末端分叉为两条相对的流道,分别在注塑型腔5的相对边采用潜伏式进胶向注塑型腔5内注塑。

27.与上壳体1的注塑模仁一样,为了提高注塑效率,在一个优选的实施例中,第二上模仁7和第二下模仁8合模面上分别设有两个注塑型腔5,第二上模仁7与第二下模仁8合模时形成两个下壳体2产品型腔,所述两个注塑型腔5的进胶流道51的进胶端汇集在同一主道52内,注塑液通过所述主道52流入两个进胶流道51中分别对两个下壳体2产品型腔注胶,提高注胶的效率;所述第二上模仁7和第二下模仁8之间也通过多个导柱9实现开合模。

28.以上所述,仅为本实用新型较佳的几个实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化和替换,都应涵盖在本实用新型的保护范围内。因此,本实用新型的保护范围应该以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。