1.本实用新型涉及金属冶炼及净化的技术领域,具体涉及一种制备高洁净度镁或镁合金的熔炼装置。

背景技术:

2.镁或镁合金因具有密度小、比强度高、电磁屏蔽性强、阻尼和减震性能高、导热性能优良、尺寸稳定性高、优良的铸造性能、良好的加工性能、储量丰富等一系列优良特性,在电子产品、交通运输、航空航天及武器制造等工业中得到快速发展。

3.但是,用于生产内部冶金质量要求较高的承力结构铸件(例如航空航天零部件)的熔炼与净化工艺主要为熔剂法。基本工艺过程是用熔炼炉完成原料熔化、合金化以及精炼作业。熔炼和合金化过程需要通过覆盖熔剂进行保护,防止原料过度氧化甚至燃烧。精炼操作时,一边对熔体进行搅拌,一边向熔体表面撒入熔剂粉末;熔剂遇高温镁熔体熔化,熔融的熔剂与非金属夹杂物接触并被捕获。熔体精炼完毕后将保温静置。在保温静置过程中,熔剂包裹的非金属夹杂物密度大于镁合金熔体,会慢慢沉降到熔体下部,这个沉降过程通常需要三十分钟左右。保温静置完毕后进入浇注。由于该净化过程中夹杂物的捕获程度与熔剂液滴在镁合金熔体中的分布和运动情况密切相关,因此,夹杂的去除存在较大随机性;且冶炼过程中形成的非金属夹杂物密度与镁熔体比较接近,微小尺度夹杂物很难通过静置完全消除。此外,后续浇铸过程中造成的熔体内部扰动会导致沉降的夹杂物再次浮起,且造成的液面扰动,也会导致熔体表面熔剂保护层破损而致使熔体再度氧化,破损的熔剂层会沉降而污染镁熔体。所以,这种生产工艺很难获得高洁净度的镁合金熔体。而且,熔炼和净化过程中需要加入大量熔剂,造成环境污染,工人工作环境恶劣。

4.目前,镁合金铸件生产的无熔剂冶炼法只用于压铸工艺,在熔化室内添加预制好的母合金锭重熔,无合金化及精炼等搅拌操作,液面可基本上保持静止无扰动;整个坩埚的阻燃防护通常采用含六氟化硫的混合气体来实现;简单的压铸坩埚其结构仅仅利用镁或镁合金熔体中夹杂物密度与镁熔体有差异的特点,依靠夹杂物的重力自然沉降或上浮来净化熔体;复杂的压铸坩埚除了这种净化方式外,还设计了带孔过滤板进行过滤净化;熔化坩埚结构接近准密闭,环境污染较轻;工人无需特殊冶炼技能及专门培训。然而,同样是由于镁合金熔体中悬浮的夹杂物较多且与熔体的密度差不大,仅仅依靠重力自然沉降、上浮或过滤等手段,尺寸细小的夹杂物去除不彻底,故压铸件产品内的夹杂物较多,只能用于不承力的非结构民品件。

5.上述工艺包括溶剂法和无溶剂冶炼法,它们均未完全消除镁或镁合金熔体中的夹杂。最近,存在数种装置解决这个问题。

6.中国专利号201610196892.6公布了一种生产高洁净度镁或镁合金的多炉联合式熔铸设备和工艺。然而它在冶炼过程中需要使用部分溶剂保护镁合金熔体,机械化、自动化程度不高,不具有真空熔炼和使用保护气的能力。

7.中国专利号201710059780.0公布了一种镁合金熔体连续供液净化装置及净化工

艺。然而它在冶炼过程中不能事先准备真空的环境。

8.目前,针对生产高洁净度镁或镁合金的熔炼装置,无法实现全机械化、自动化和无溶剂熔炼。亟待开发一种夹杂去除率高且环保的针对镁或镁合金的合金熔炼装置。

技术实现要素:

9.针对目前熔炼镁或镁合金存在的上述不足之处,本实用新型提供了一种制备高洁净度镁或镁合金熔体的熔炼装置,实现了镁或镁合金熔体高度净化,显著降低了熔炼过程中的环境污染和工人的操作难度。

10.为实现上述目的,本实用新型所采用的技术方案如下:

11.一种制备高洁净度镁或镁合金熔体的熔炼装置,包括熔化炉、净化炉、真空系统、充气加压系统和熔体转移装置,其中:

12.熔化炉:包括熔化坩埚和对其进行加热的电阻炉,所述熔化炉用于镁或镁合金的熔化、化学成分均匀化和温度控制;

13.净化炉:包括净化坩埚、电阻炉和出液管,净化坩埚内装有净化介质层;所述净化炉用于对镁或镁合金熔体除去夹杂的净化处理;

14.控温系统:用于熔化坩埚和净化坩埚熔炼过程中温度的监测与控制;

15.真空系统:用于熔化坩埚熔炼时真空气氛的获取;

16.充气加压系统:用于镁或镁合金在熔化炉和净化炉之间的输送提供压力并为熔化坩埚内腔提供保护气;

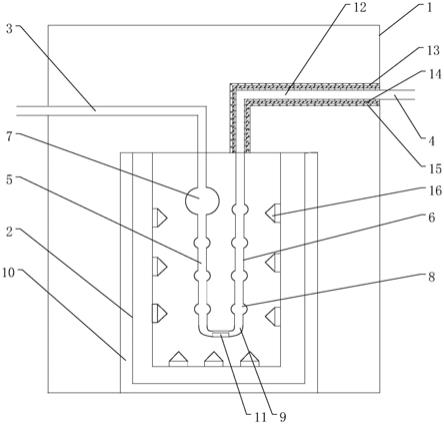

17.熔体转移装置:所述熔化炉和净化炉之间通过熔体转移装置相连通,用于镁或镁合金熔体从熔化炉到净化炉的输送。

18.所述熔化坩埚的顶部设有熔化坩埚盖板,熔化坩埚盖板盖合后在熔化坩埚和熔化坩埚盖板之间形成与外部环境隔离的封闭内腔;所述熔化坩埚内设有测温装置和搅拌装置,所述测温装置为热电偶,热电偶与控温系统相连;热电偶的下端穿过熔化坩埚盖板并伸入熔化坩埚内的镁或镁合金熔体中;所述搅拌装置包括转轴,转轴安装在熔化坩埚盖板上,转轴上端连接电机并由电机驱动转轴旋转,转轴下端带有搅拌叶片,用于搅拌镁或镁合金熔体,所述搅拌叶片数量大于1个。

19.所述净化坩埚的顶部设有净化坩埚盖板,净化坩埚盖板盖合后在净化坩埚和净化坩埚盖板之间形成与外部环境隔离的封闭内腔;所述净化坩埚内设有测温装置,所述测温装置为热电偶,,热电偶与控温系统相连;热电偶的下端穿过净化坩埚盖板并伸入净化坩埚内的镁或镁合金熔体中;所述出液管的上端伸出净化坩埚盖板,出液管的下端开口高于净化介质层。

20.所述真空系统包括至少一个真空泵,真空泵通过导管ⅱ与熔化坩埚相连通。

21.所述充气加压系统包括至少一个保护气体供气装置,保护气体供气装置通过导管ⅰ与熔化坩埚相连通。

22.所述熔体转移装置包括升液管、降液管和保温管路,升液管的下端穿过熔化坩埚盖板并伸入熔化坩埚内,降液管下端穿过净化坩埚盖板并伸入净化坩埚内的净化介质中;升液管和降液管之间通过保温管路相连通。

23.所述净化坩埚中的出液管下部开口位于净化坩埚中降液管下端口之上。

24.利用所述熔炼装置进行的制备高洁净度镁或镁合金熔体的熔炼工艺,包括如下步骤:

25.(1)将熔化炉内坩埚加入镁锭或镁合金制备原料,控制熔化坩埚温度在室温~1000℃;打开真空系统,抽去坩埚内的空气;通过充气加压系统,充入保护气体,待镁锭熔化完毕后,启动搅拌装置开始搅拌并进行熔炼,得到熔化并搅拌均匀的熔体;

26.(2)控制带有净化介质层的净化坩埚温度为室温~900℃;

27.(3)通过充气加压系统增加熔化坩埚内气压,将熔化坩埚内的镁或镁合金熔体经由所述熔体转移装置传送至净化坩埚中;熔体通过净化介质的过程中充分弥散分布并得到净化,而后在浮力作用下,洁净的熔体在净化坩埚上部汇聚,通过出液管可直接用于浇注或输送至后续工序作业。

28.所述浇注方法之一为低压反重力浇铸,也可以其它浇注方式,包括但不限于重力浇注、真空吸铸、差压铸造等。

29.所述镁或镁合金熔体从熔化炉到净化炉的输送方式,还可采取将熔化坩埚吊出落入倾转装置,将盛装镁或镁合金熔体的坩埚倾转,使熔体注入净化坩埚的降液管中。

30.与现有技术相比,本实用新型具有以下优点及有益效果:

31.1、相比镁或镁合金常规净化工艺,采用真空氩气搅拌

‑

净化的熔炼工艺,制得的铸件夹杂减少。

32.2、采用真空氩气搅拌

‑

净化的方式,利用机械搅拌的方式,能够更为有效地均匀熔体,提升熔体质量,提高合金元素收得率及化学成分稳定性。

33.3、整个熔炼过程在准密封条件下进行,不用或少用溶剂,产生烟尘少,污染小,能显著改善工人的工作环境。

34.4、采用本实用新型所述的装置及工艺进行镁或镁合金熔炼,设备成本和维护成本低,性价比高。

35.5、采用本实用新型所述的装置及工艺进行镁或镁合金熔炼,机械化程度高,劳动强度低,可连续生产,生产效率高,工业化应用前景光明。

附图说明

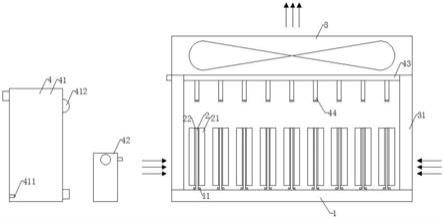

36.图1为本实用新型用于制备高洁净度镁或镁合金熔体的装置结构示意图。

37.图2为利用本实用新型装置及工艺得到的高洁净度zg20镁合金样品金相照片。

38.图3为利用本实用新型装置及工艺得到的高洁净度gk120镁合金样品金相照片。

39.图4为利用本实用新型装置及工艺得到的高洁净度we43镁合金样品金相照片。

40.其中:1

‑

熔化炉;101

‑

电阻炉ⅰ;102

‑

熔化坩埚;103

‑

搅拌叶片;104

‑

热电偶ⅰ;105

‑

熔化坩埚盖板;106

‑

导管ⅰ;107

‑

导管ⅱ;108

‑

电机;109

‑

转轴;2

‑

熔体转移装置;201

‑

升液管;202

‑

保温管路;203

‑

可移动支撑架;204

‑

降液管;3

‑

净化炉;301

‑

出液管;302

‑

净化坩埚盖板;303

‑

热电偶ⅱ;304

‑

电阻炉ⅱ;305

‑

净化坩埚;306

‑

净化介质层;4

‑

充气加压系统;401

‑

保护气体供气装置;402

‑

压力控制系统;5

‑

真空系统;501

‑

真空泵;502

‑

真空控制系统;6

‑

控温系统。

具体实施方式

41.下面结合附图及具体实施方式,对本实用新型做进一步描述。

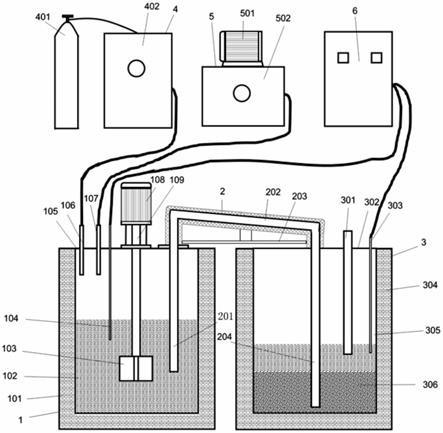

42.本实用新型提供了制备高洁净度镁或镁合金熔体的熔炼装置,如图1所示。该熔炼装置包括熔化炉1、净化炉3、真空系统5、充气加压系统4、熔体转移装置2和控温系统6,其中:

43.所述熔化炉1用于镁或镁合金的熔化和均匀化,包括熔化坩埚102和对其进行加热的电阻炉ⅰ101,所述熔化炉用于镁或镁合金的熔化、化学成分均匀化和温度控制;熔化坩埚102的顶部设有熔化坩埚盖板105,熔化坩埚102与熔化坩埚盖板105之间铺垫耐高温柔性物质(如柔性石墨盘根),盖合后在熔化坩埚和熔化坩埚盖板之间形成与外部环境隔离的封闭内腔;所述熔化坩埚内设有测温装置和搅拌装置,测温装置用于监控坩埚内镁或镁合金熔体的温度,所述测温装置为热电偶ⅰ104,热电偶ⅰ104穿装于熔化坩埚盖板且其下端伸入熔化坩埚内的镁或镁合金熔体中;所述搅拌装置包括转轴109,转轴安装在熔化坩埚盖板上,转轴上端连接电机108并由电机驱动转轴旋转,转轴下端带有搅拌叶片103,用于搅拌镁或镁合金熔体,所述搅拌叶片103数量大于1个。

44.所述净化炉3用于对镁或镁合金熔体除去夹杂的净化处理,包括净化坩埚305、电阻炉ⅱ304和出液管301,净化坩埚305内装有净化介质层306;净化坩埚由电阻炉ⅱ304加热,净化坩埚的顶部设有净化坩埚盖板302,净化坩埚盖板盖合后在净化坩埚和净化坩埚盖板之间形成与外部环境隔离的封闭内腔;所述净化坩埚内设有测温装置热电偶ⅱ303,热电偶ⅱ303的下端穿过净化坩埚盖板302并伸入净化坩埚内的镁或镁合金熔体中;所述出液管的上端伸出净化坩埚盖板,出液管的下端开口高于净化介质层。

45.所述控温系统用于熔化坩埚和净化坩埚熔炼过程中温度的监测与控制;热电偶ⅰ104与热电偶ⅱ303均与控温系统6相连接。

46.所述真空系统5用于熔化坩埚熔炼时真空气氛的获取,真空系统包括至少一个真空泵501,真空泵通过导管ⅱ107与熔化坩埚相连通。熔化坩埚内的真空气氛(真空度)由真空泵上设置的真空控制系统502进行调控。

47.所述充气加压系统4用于镁或镁合金在熔化炉和净化炉之间的输送提供压力并为熔化坩埚内腔提供保护气;所述充气加压系统包括至少一个保护气体供气装置401,保护气体供气装置通过导管ⅰ106与熔化坩埚相连通,通入气体流量通过供气装置上连接的压力控制系统402进行控制。

48.所述熔体转移装置2用于镁或镁合金熔体从熔化炉到净化炉的输送,所述熔化炉和净化炉之间通过熔体转移装置2相连通。熔体转移装置包括升液管201、降液管204和保温管路202,升液管的下端穿过熔化坩埚盖板并伸入熔化坩埚内,降液管穿过净化坩埚盖板且其下端开口浸没在净化坩埚内的净化介质中;升液管和降液管之间通过保温管路202相连通,所述升液管和降液管露出坩埚外的部分以及保温管路的外表面可进行加热(如采用管式电阻炉)以保持熔体温度,保温管路通过可移动支撑架203进行支撑,可移动支撑架203可调整熔体转移装置2的高度和方向。所述净化坩埚中的出液管301下部开口位于净化坩埚中降液管204下端口之上。

49.利用所述熔炼装置进行的制备高洁净度镁或镁合金熔体的熔炼工艺,包括如下步骤:

50.(1)将熔化炉内坩埚加入镁锭或镁合金制备原料,控制熔化坩埚温度在室温~1000℃;打开真空系统,抽去坩埚内的空气;通过充气加压系统,充入保护气体,待镁锭熔化完毕后,启动搅拌装置开始搅拌并进行熔炼,得到熔化并搅拌均匀的熔体;

51.(2)控制带有净化介质层的净化坩埚温度为室温~900℃;

52.(3)通过充气加压系统增加净化坩埚内气压,将净化坩埚内的镁或镁合金熔体经由所述熔体转移装置传送至净化坩埚中;熔体通过净化介质的过程中充分弥散分布并得到净化,而后在浮力作用下,洁净的熔体在净化坩埚上部汇聚,通过出液管可直接用于浇注或输送至后续工序作业。所述浇注方法之一为低压浇铸,也可以其它浇注方式,包括但不限于重力浇注、真空吸铸、差压铸造等。

53.实施例1

54.本实施例的镁合金成分如表1所示:

55.表1

[0056][0057]

利用本实用新型的制备高洁净度镁或镁合金的新型熔炼装置和工艺,获得了高洁净度的实施例1镁合金,其生产过程包括如下步骤:

[0058]

(1)将熔化炉内坩埚加入镁锭、锌锭和钆块等原料,加盖密封,控制温度在750℃、打开真空系统,抽去坩埚内的空气;通过充气加压系统,充保护气体,镁锭熔化完毕后,启动搅拌装置开始搅拌。

[0059]

(2)控制带有净化介质层的净化坩埚温度为780℃。

[0060]

(3)用输液管路连接熔化坩埚升液管和净化坩埚降液管,控制管路温度在室温780℃;增加气压将镁合金熔体从熔化坩埚传送至净化坩埚;熔体通过净化介质后在净化坩埚上部汇聚后启动后续作业。

[0061]

本实施例得到的金相图中没有夹杂(图2),拉伸试棒样品断裂后没有发现夹杂物。

[0062]

实施例2

[0063]

本实施例的镁合金成分如表2所示:

[0064]

表2

[0065][0066]

利用本实用新型的制备高洁净度镁或镁合金的新型熔炼装置和工艺,获得了高洁净度的实施例2镁合金,其生产过程包括如下步骤:

[0067]

(1)将熔化炉内坩埚加入镁锭、钆块、镁锆中间合金等原料,加盖密封,控制温度在750℃、打开真空系统,抽去坩埚内的空气;通过充气加压系统,充保护气体,镁锭熔化完毕后,启动搅拌装置开始搅拌。

[0068]

(2)控制带有净化介质层的净化坩埚温度为780℃。

[0069]

(3)用输液管路连接熔化坩埚升液管和净化坩埚降液管,控制管路温度在780℃;增加气压将镁合金熔体从熔化坩埚传送至净化坩埚;熔体通过净化介质后在净化坩埚上部汇聚后启动后续作业。

[0070]

本实施例得到的金相图中没有夹杂(图3),拉伸试棒样品断裂后没有发现夹杂物。

[0071]

实施例3

[0072]

本实施例的镁合金成分如表3所示:

[0073]

表3

[0074][0075]

利用本实用新型的制备高洁净度镁或镁合金的新型熔炼装置和工艺,获得了高洁净度的实施例3镁合金,其生产过程包括如下步骤:

[0076]

(1)将熔化炉内坩埚加入镁锭、铱块、钕块、钆块、镁锆中间合金等原料,清理干净,300℃预热半小时,撒入少量的硫磺粉,然后加盖密封,控制温度在750℃,打开真空系统,抽去坩埚内的空气;通过充气加压系统,充保护气体,镁锭熔化完毕后,启动搅拌装置开始搅拌。

[0077]

(2)控制带有净化介质层的净化坩埚温度为780℃。

[0078]

(3)用输液管路连接熔化坩埚升液管和净化坩埚降液管,控制管路温度在780℃;增加气压将镁合金熔体从熔化坩埚传送至净化坩埚;熔体通过净化介质后在净化坩埚上部汇聚后启动后续作业。

[0079]

本实施例得到的金相图中没有夹杂(图4),标准拉伸试棒样品断裂后没有发现夹杂物。平行试样力学性能偏差小,稳定性好。t6态试样抗拉强度均在250mpa以上,屈服强度均在170mpa以上,延伸率均在7%以上,尤其是延伸率相对于astm标准(延伸率2%)有大幅度提高,采用其他铸造工艺的同种合金t6态样品,延伸率均在4%以下,显然本工艺具有极大的优势和应用价值。

[0080]

上述实施例是对本实用新型的具体描述,只是对本实用新型进一步说明,而并非将本实用新型局限在这些特定的实施方式。对于本领域的人,可根据上述的技术方案及构思,做出其它各种相应的改变都应属于本实用新型权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。