1.本实用新型涉及键帽注塑生产设备领域,尤指一种键帽治具自动上料机。

背景技术:

2.在现有的键帽注塑生产设备中,键帽在注塑成型后需要人工将注塑产品取出,为了提高生产效率,一般都是一模出多,人工将注塑机出来的整盘键盘上的键帽摆放在键帽治具内,再将载满键帽的键帽治具移入键帽加工的下一道工序,由于键盘键帽规格不一,数量较多,重复取料和放料动作次数多,因而现有键帽注塑设备会采用抓取机械手配合将模出的键帽抓取到键帽治具(托盘)内,托盘需要人工堆叠后,人工搬运到抓取机械手下方,抓取机械手抓取过后,人工将满载的托盘移走到下一键帽工序中。人工堆叠移载,然后满载后人工移载,使该工序的劳动强度较大且效率较低,而造成生产周期长、成本高等缺点。

技术实现要素:

3.为解决上述问题,本实用新型提供一种键帽治具自动上料机,提高上料效率,定位精度高,用于与注塑机和注塑机械手配套使用。

4.为实现上述目的,本实用新型采用如下的技术方案是:一种键帽治具自动上料机,包括机架,机架从进料向出料方向依次设有空盘堆叠工位、空盘上料工位、键帽组装工位、出料工位,成摞空载的键帽治具经托盘输送机构从空盘堆叠工位移送到空盘上料工位,空盘上料工位上设有托盘升降机构,托盘升降机构将空载的键帽治具在空盘上料工位垂直方向上举升到等待工位,键帽组装工位上设有托盘定位滑台,托盘定位滑台在键帽组装工位与承接工位往复移动,在托盘定位滑台将满载的键帽治具返回键帽组装工位时,往复移载模组同时将空载的键帽治具在等待工位和键帽组装工位间依次移载,满载的键帽治具在键帽组装工位和出料工位间依次移载。

5.优选地,所述托盘输送机构的移动方向为x轴方向,托盘升降机构的移动方向为y轴方向,托盘定位滑台的移动方向为z轴方向。

6.优选地,所述托盘升降机构包括升降支架、升降电机、升降丝杆与托架,所述升降支架纵向设在机架内,所述升降支架上设有两个纵向滑轨,所述升降电机固定设在升降支架上,所述升降丝杆可转动设在升降支架上且与升降电机传动连接,所述托架滑设在纵向滑轨上且与升降丝杆的丝杆螺母连接。

7.优选地,所述托盘定位滑台包括驱动组件、第一滑动组件、载板、调整组件与定位件,所述驱动组件与第一滑动组件纵向设在机架上,所述载板设在第一滑动组件上且与驱动组件传动连接,两个所述调整组件分别设在载板的左右两侧,包括第二滑动组件、驱动气缸与传动架,所述第二滑动组件与驱动气缸横向设在载板上,所述传动架设在第二滑动组件上且与驱动气缸传动连接,所述定位件设在传动架的侧面,所述定位件的两端分别设有压紧固定托盘的弹性定位脚。

8.优选地,所述传动架的侧面两端还分别设有挡块,所述挡块设在定位件的外侧。

9.优选地,所述往复移载模组包括搬运支架、伺服电机、传动丝杆、第三滑动组件、连接板、空盘抓取机械手与满盘抓取机械手,所述搬运支架设在机架上,所述伺服电机与第三滑动组件设在搬运支架上,所述传动丝杆可转动横向设在搬运支架上且与伺服电机传动连接,所述连接板设在第三滑动组件上且与传动丝杆的丝杆螺母连接,空盘抓取机械手与满盘抓取机械手分别设在连接板两端。

10.优选地,所述空盘抓取机械手与满盘抓取机械手结构相同,所述空盘抓取机械手包括升降气缸、升降板、手指气缸与夹块,所述升降气缸设在连接板上,所述升降板与升降气缸传动连接,两个手指气缸分别相对设在升降板的两端,所述手指气缸连接有两个夹块。

11.本实用新型的有益效果在于:本实用新型只需工作人员手动或机械手放置空载的键帽治具在皮带上,即可实现治具自动上料,自动搬运以及自动定位,自动化程度高,定位准确,其治具上料效率能够适应注塑机以及注塑机械手的工作效率,与注塑机以及注塑机械手配套使用大幅提高键帽组装效率。本实用新型实际起到承上启下作用,将注塑机注塑后的键帽通过本实用新型自动化连接键帽加工的下一道工序,自动化程度高,可以大幅提高工作效率,大幅降低人工中转成本,减少人力数量。

附图说明

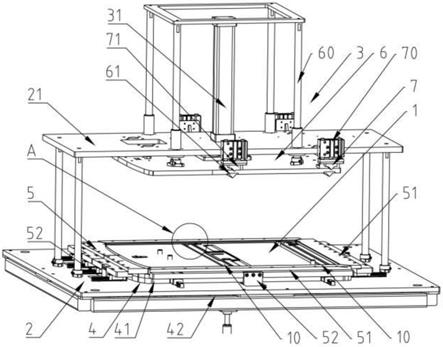

12.图1是本实用新型的立体结构图。

13.图2是升降机构的结构示意图。

14.图3是托盘定位滑台的结构示意图。

15.图4是托盘定位滑台的爆炸结构图。

16.图5是调整组件的爆炸结构图。

17.图6是定位件的结构示意图。

18.图7是往复移载模组的结构示意图。

19.图8是往复移载模组的爆炸结构图。

20.图9是夹取机械手的结构示意图。

21.图10是图1中a处放大图。

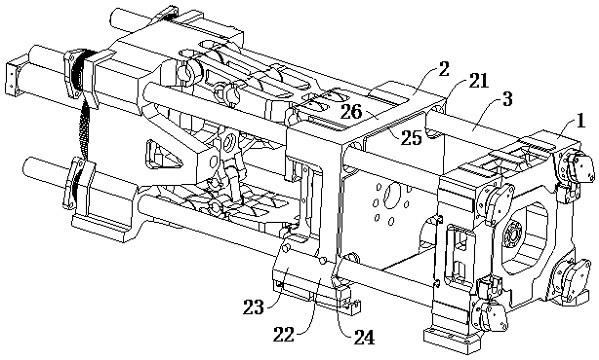

22.图11是托盘升降机构的结构示意图。

23.图12是治具定位机构的结构示意图。

24.附图标记说明:1.机架;2.托盘升降机构;211.升降支架;212.升降电机;213.升降丝杆;214.纵向滑轨;215.托架;3.托盘定位滑台;31.驱动组件;32.第一滑动组件;33.载板;34.调整组件;341.第二滑动组件;342.驱动气缸;343.传动架;35.定位件;351.弹性定位脚;36.挡块;4.往复移载模组;41.搬运支架;42.伺服电机;43.传动丝杆;44.第三滑动组件;45.连接板;46.抓取机械手;461.升降气缸;462.升降板;463.手指气缸;464.夹块。5.托盘输送机构;51.输送支架;52.输送锟;53.皮带;54.输送电机;6.空载的键帽治具;61.满载的键帽治具;71.空盘堆叠工位;72.空盘上料工位;73.等待工位;74.键帽组装工位;75.承接工位;81.定位气缸;82.推块;83.滑座;84.导轨;85.定位销;86.l型滑槽。

具体实施方式

25.请参阅图1

‑

12所示,本实用新型关于一种键帽治具自动上料机,与注塑机以及注

塑机械手配套使用,包括机架1,机架1从进料向出料方向依次设有空盘堆叠工位71、空盘上料工位72、键帽组装工位74、出料工位(图中无标示,是位于机架出料处),出料工位处可以设置下一道工序所需要的设备,也设置用于输送组装好键帽的满载键帽治具的输送皮带,空载的键帽治具6经往复移载模组4在空盘上料工位72和键帽组装工位74间依次移载,满载的键帽治具61同时经往复移载模组4在键帽组装工位74、出料工位间依次移载,托盘输送机构5将成摞空载的键帽治具6从空盘堆叠工位71移送到空盘上料工位72,当托盘升降机构2没有空载的键帽治具6后,托盘输送机构5再重复移入,空盘上料工位72上设有托盘升降机构2,托盘升降机构2将空载的键帽治具6在空盘上料工位72垂直方向上举升到等待工位73,往复移载模组4移进等待工位73及定位抓取一盘空载的键帽治具6至键帽组装工位74上的托盘定位滑台3,托盘升降机构2在往复移载模组4每抓取一盘往上举升一个高度,直到成摞空载的键帽治具6全部移载完成,托盘定位滑台3从键帽组装工位74滑动至承接工位75,注塑机械手从机台中把键帽取放入托盘定位滑台3上的空载的键帽治具6中,满载的键帽治具61从承接工位75滑回键帽组装工位74,往复移载模组4将满载的键帽治具61从键帽组装工位74移载到出料工位,往复移载模组4同时将等待工位73中的空载的键帽治具6至键帽组装工位74上的托盘定位滑台3。

26.所述机架1上设有托盘输送机构5、托盘升降机构2、往复移载模组4与托盘定位滑台3,所述托盘升降机构2与托盘定位滑台3并列设在机架上,所述往复移载模组4设在托盘升降机构2与托盘定位滑台3的一侧,托盘升降机构2带动空载的键帽治具6移动并上升到设定位置,往复移载模组4将空载的键帽治具6夹取并搬运到托盘定位滑台3上固定位置,托盘定位滑台3带动空载的键帽治具6移动到设定位置,注塑机械手将注塑机注塑成型的键帽夹取并放置在空载的键帽治具6上,最后由往复移载模组4将装满键帽的托盘搬运到下一工序,并将空载的键帽治具6固定在托盘定位滑台3上,实现不间断循环工作。

27.本实用新型配合注塑机及将注塑后的键帽连接键帽加工的下一道工序,托盘输送机构5将空载的键盘治具输送到托盘升降机构2下方,此时堆叠在一起的空载的键盘高度刚好与往复移载模组4同高,往复移载模组4将空载的键盘治具移送到托盘定位滑台3,托盘升降机构2将上料区的空载的键盘治具举升一层以到达往复移载模组4,托盘定位滑台3上的空载的键盘治具从注塑机承接键帽后,托盘定位滑台3返回原位,往复移载模组4将托盘定位滑台3上的满载的键盘治具移到下一道工序的进料皮带53上,往复移载模组4复位,往复移载模组4同时将托盘升降机构2举升的空载的键盘治具移到托盘定位滑台3,将在托盘定位滑台3上满载的键盘治具移送到下一道工序,再复位,当上料区的空载的键盘治具移载完后,皮带53将空盘堆叠工位71的空载的键帽治具6移入空盘上料工位72,再重复上述移载工作。

28.托盘输送机构5设于所述机架进料口,用于接收、暂存并输送空载的键帽治具6,托盘输送机构5包括输送支架51、输送锟52、皮带53和驱动输送锟52运动的输送电机54,输送辊水平设置于输送支架51上,皮带53包覆于输送辊上,皮带53从左向右依次经过空盘堆叠工位71、空盘上料工位72,通过人工或机械手将空载的键帽治具6堆叠在空盘堆叠工位71,空盘堆叠工位71堆叠成摞空载的键帽治具6后暂存,空盘上料工位72的空载的键帽治具6通过托盘升降机构2上升,当空盘上料工位72空载的键帽移送完后,皮带53将暂存在的空盘堆叠工位71上的空载的键帽治具6移入空盘上料工位72。

29.优选地,所述托盘升降机构2垂直设在空盘上料工位72上方。托盘升降机构2将空盘上料工位72的空载的键帽治具6举升到达等待工位73,往复移载模组4进入等待工位73抓取空载的键帽治具6,当往复移载模组4移载走一个空载的键帽治具6后,托盘升降机构2将堆叠在空盘上料工位72的空载的键帽治具6举升一层,当堆叠在上料区的空载的键帽治具6全部完成移载后,暂存在空盘上料工位72的空载的键帽治具6通过皮带53自动流入上空盘上料工位72,同时空盘上料工位72可以通过人工或机械手开始堆叠空载的键帽治具6。

30.优选地,所述托盘升降机构2包括升降支架211、升降电机212、升降丝杆213与托架215,所述升降支架211纵向设在机架1内,所述升降支架211上设有两个纵向滑轨214,所述升降电机212固定设在升降支架211上,所述升降丝杆213通过轴承与轴承座可转动设在升降支架211上且通过联轴器与升降电机212传动连接,所述托架215滑设在纵向滑轨214上且与升降丝杆213的丝杆螺母连接,所述托架215的两个托臂之间的距离大于运送机构的宽度,工作人员先将空载的键帽治具6放置在运送机构上,托架215停在运送机构的下方,当空载的键帽治具6移动到升降机构21处,升降电机212带动升降丝杆213旋转,升降丝杆213通过丝杆螺母带动托架215升降移动,托架215将空载的键帽治具6托起,并上升到设定位置。

31.优选地,所述托架215上设有治具定位机构,所述治具定位机构包括定位气缸81、推块82、定位销85和l型滑槽86,定位气缸81固定在托架215,定位气缸81与推块82连接,定位销85设于推块82最接近l型滑槽86一面,l型滑槽86设于托架215末端,在空载的键帽治具6流入托架215前,定位气缸81处于张开状态,推块82在定位气缸81作用下使定位销85处于型l型滑槽86的最末端,当空载的键帽治具6流入托架215后,定位气缸81收缩使推块82带动定位销85滑回l型滑槽86的最始端,l型滑槽86的最始端高于l型滑槽86的最末端,定位销85设于滑座83上,推块82上设有导轨84,定位销85与推块82垂直设置并通过滑座83与导轨84滑设在推块82上。治具定位机构实现成摞空载的键帽治具从空盘上料工位72进入托盘升降机构2后在托盘升降机构2自动定位及固定,便于托盘升降机构2后续将空载的键帽治具逐一举升到等待工位。

32.优选地,所述托盘定位滑台3包括驱动组件31、第一滑动组件32、载板33、调整组件34与定位件35,所述驱动组件31与第一滑动组件32纵向设在机架1上,所述驱动组件31包括驱动电机与丝杆,所述驱动电机设在机架1上,所述丝杆通过轴承与轴承座可转动设在机架1上且通过联轴器与驱动电机传动连接,所述第一滑动组件32为滑轨滑块组件,所述载板33设在第一滑动组件32上且与丝杆的丝杆螺母连接,两个所述调整组件34分别设在载板33的左右两侧,包括第二滑动组件341、驱动气缸342与传动架343,所述第二滑动组件341与驱动气缸342横向设在载板33上,所述传动架343设在第二滑动组件341上且与驱动气缸342传动连接,所述定位件35设在传动架343的侧面,所述定位件35的两端分别设有压紧固定托盘的弹性定位脚351,所述传动架343的侧面两端还分别设有挡块36,所述挡块36设在定位件35的外侧,往复移载模组4将空载的键帽治具6搬运到托盘定位滑台3上,并将其放置在载板33上,定位件35的弹性定位脚351受到空载的键帽治具6的压力外弯,当空载的键帽治具6穿过定位件35放置在载板33上,弹性定位脚351利用自身弹力回弹压设在空载的键帽治具6上,实现定位,挡块36则防止空载的键帽治具6移位偏离定位位置,驱动组件31驱动载板33在第一滑动组件32上导向移动,以便于注塑机械手将键帽放置在空载的键帽治具6上,驱动气缸342带动传动架343在第二滑动组件341上导向移动,能够改变两个定位件35之间的距离,从

而可定位不同长度的空载的键帽治具6。

33.优选地,所述往复移载模组4包括搬运支架41、伺服电机42、传动丝杆43、第三滑动组件44、连接板45、空盘抓取机械手47、满盘抓取机械手48,空盘抓取机械手47和满盘抓取机械手48结构相同,所述搬运支架41设在机架1上,所述伺服电机42与第三滑动组件44设在搬运支架41上,所述传动丝杆43通过轴承与轴承座可转动横向设在搬运支架41上且与伺服电机42传动连接,所述连接板45设在第三滑动组件44上且与传动丝杆43的丝杆螺母连接,两个所述抓取机械手46分别设在连接板45上,空盘抓取机械手47用于抓取空载的键帽治具6从托盘升降机构2移载在托盘定位滑台3上,满盘抓取机械手48用于在托盘定位滑台3复位后抓取放置有满载的键帽治具61从托盘定位滑台3转送到下一工序内。

34.优选地,所述抓取机械手46包括升降气缸461、升降板462、手指气缸463与夹块464,所述升降气缸461设在连接板45上,所述升降板462与升降气缸461传动连接,两个手指气缸463分别相对设在升降板462的两端,所述手指气缸463连接有两个夹块464,升降气缸461带动升降板462升降移动,手指气缸463带动夹块464相对移动,实现松开或夹紧。

35.以上实施方式仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通工程技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型的权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。