1.本实用新型涉及一种挖掘机液压系统,具体是一种单泵源负载口独立负载敏感节能型挖掘机液压系统,属于液压节能领域。

背景技术:

2.挖掘机是使用铲斗挖掘土壤、煤、泥沙或岩石等物料,并装入运输车辆或卸至堆料场的土方机械,目前已经成为工程建设中最主要的工程机械之一。但是目前挖掘机存在能耗高、排放差、液压传动系统效率低的问题,在人类社会对节能环保要求越来越高的背景下,越发显出改善的必要。

3.液压挖掘机在工作过程中不断存在负负载工况和复合动作工况,负负载都以节流的形式浪费掉了,造成液压油的温度升高,需要增加额外的散热设备,增加能量消耗。目前的换向阀进回油口无法独立控制,回油压力损失大,造成额外的节流损失。

技术实现要素:

4.针对上述现有技术存在的问题,本实用新型提供一种单泵源负载口独立负载敏感节能型挖掘机液压系统,能够实现执行元件进出油口独立控制,同时实现负负载能量能够回收再利用,节约能源。

5.为达到以上目的,本实用新型一种单泵源负载口独立负载敏感节能型挖掘机液压系统,包括执行元件、负载口独立阀、蓄能器、蓄能器控制器阀、变量油缸、变量泵、负载敏感阀;

6.其中,执行元件通过单向阀接负载敏感阀的a1口,负载敏感阀的b口与变量油缸无杆腔连通,变量油缸的活塞杆与变量泵调节杆连接,变量泵进油口通过单向阀接第二油箱,通过第二开关阀接蓄能器控制阀的t口,变量泵出油口通过单向阀分别接负载敏感阀的p 口和a口、负载口独立阀的p口、以及第一开关阀的一端,第一开关阀另一端通过单向阀接蓄能器控制阀的p口,蓄能器控制阀的a口接蓄能器;负载口独立阀的a口接执行元件,其t口接第一油箱,其t1口通过单向阀接蓄能器控制阀的p口,其p1口接蓄能器控制阀的t口。

7.与现有技术相比,本实用新型提供的单泵源负载口独立负载敏感节能型挖掘机液压系统,采用了负载口独立控制液压动力系统,对执行元件的进出油口进行独立控制,提高了控制的灵活性,减少了传统多路阀控制时阀口的压力损失,提高了传动效率,实现了回转动能、动臂下落能量的回收再利用,提高了液压系统的效率。本实用新型采用负载敏感泵保证了负载口独立阀的压力差恒定,实现了流量分配与负载无关,实现了更好的功率匹配,有效地提高了挖掘机整机的液压系统的效率。

附图说明

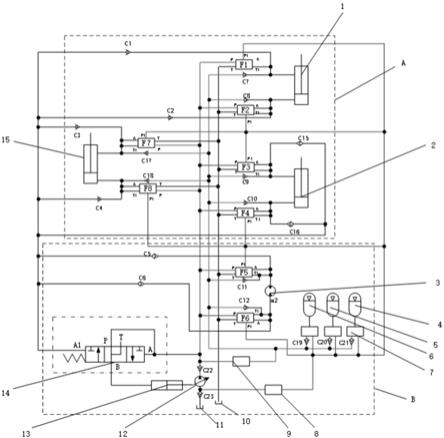

8.图1为本实用新型液压系统原理框图;

9.图2为本实用新型实施例液压系统原理图;

10.图3为图2中a部分的局部放大图;

11.图4为图2中b部分的局部放大图;

12.图5为本实用新型的开关阀原理图;

13.图6为本实用新型的负载口独立阀原理图;

14.图7为本实用新型的蓄能器控制阀原理图。

15.图中:1、动臂液压缸,2、斗杆液压缸,3、回转液压马达,4、一级蓄能器,5、二级蓄能器,6、三级蓄能器,7、蓄能器控制器阀,8、第二开关阀,9、第一开关阀,10、第一油箱,11、第二油箱,12、变量泵,13、变量油缸,14、负载敏感阀,15、铲斗液压缸。

具体实施方式

16.下面结合附图对本实用新型作进一步说明。

17.如图1至图4所示,本实用新型一种单泵源负载口独立负载敏感节能型挖掘机液压系统,包括执行元件、负载口独立阀、蓄能器、蓄能器控制器阀7、变量油缸13、变量泵12、负载敏感阀14;

18.其中,执行元件通过单向阀接负载敏感阀14的a1口,负载敏感阀14的b口与变量油缸13无杆腔连通,变量油缸13的活塞杆与变量泵12调节杆连接,变量泵12进油口通过单向阀接第二油箱11,通过第二开关阀8接蓄能器控制阀7的t口,变量泵12出油口通过单向阀分别接负载敏感阀14的p口和a口、负载口独立阀的p口、以及第一开关阀9的一端,第一开关阀9另一端通过单向阀接蓄能器控制阀7的p口,蓄能器控制阀7的a口接蓄能器;负载口独立阀的a口接执行元件,其t口接第一油箱10,其t1口通过单向阀接蓄能器控制阀7的p口,其p1口接蓄能器控制阀7的t口。

19.下述具体实施例中,执行元件包括动臂液压缸1、斗杆液压缸2、回转液压马达3、铲斗液压缸15,蓄能器包括一级蓄能器4,二级蓄能器5,三级蓄能器6;负载口独立阀包括负载口独立阀f1、f2、f3、f4、f5、f6、f7、f8;单向阀包括单向阀c1、c2、c3、c4、c5、 c6、c7、c8、c9、c10、c11、c12、c15、c16、c17、c18、c19、c20、c21、c22、c23;第一开关阀和第二开关阀为两位两通开关阀;

20.如图2至图7所示,动臂液压缸1有杆腔分别接单向阀c1、c7的进油口,以及负载口独立阀f1的a口;动臂液压缸7无杆腔分别接单向阀c2、c8的进油口,以及负载口独立阀f2的a口;

21.斗杆液压缸2有杆腔分别接单向阀c9、c15的进油口,以及负载口独立阀f3的a口;斗杆液压缸2无杆腔分别接单向阀c10、c16的进油口,以及负载口独立阀f4的a口;

22.回转液压马达3的m1口接单向阀c5、c11的进油口,以及负载口独立阀f5的a口;回转液压马达3的m2口接单向阀c6、c12的进油口,以及负载口独立阀f6的a口;

23.铲斗液压缸15有杆腔分别接单向阀c3、c17的进油口,以及负载口独立阀f7的a口;铲斗液压缸15无杆腔分别接单向阀c4、c18的进油口,以及负载口独立阀f8的a口;

24.单向阀c1、c2、c3、c4、c5、c6、c15、c16的出油口接负载敏感阀14的a1口;单向阀c7、c8、c9、c10、c11、c12、c17、c18的出油口接分别通过单向阀c19、c20、c21的进油口,单向阀c19、c20、c21的出油口分别接蓄能器控制阀7的p口;

25.负载口独立阀f1、f2、f3、f4、f5、f6、f7、f8的t口接第一油箱10,其p口通过单向阀

c22接变量泵12出油口,其t1口分别接单向阀c7、c8、c9、c10、c11、c12、c17、 c18的进油口,其p1口接蓄能器控制阀7的t口;

26.变量泵12的进油口通过单向阀c23接第二油箱11,通过第二开关阀8接蓄能器控制阀 7的t口;变量泵12出油口接单向阀c22进油口,单向阀c22出油口通过第一开关阀9分别接单向阀c19、c20、c21的进油口;

27.负载敏感阀14的a口、p口接单向阀c22出油口,其b口接变量油缸13的无杆腔,变量油缸13的活塞杆与变量泵12的调节杆连接,负载敏感阀14的a1口用于采集动臂液压缸1、斗杆液压缸2、铲斗液压缸15、回转液压马达3油口的最大压力值,其a口用于采集变量泵12出油口的压力值。

28.单向阀c1、c2、c3、c4、c5、c6、c15、c16进行压力选择,选择动臂液压缸1、斗杆液压缸2、铲斗液压缸15、回转液压马达8两个油口的最大压力值,反馈到负载敏感阀14 中,负载敏感阀14比较负载的最大压力值和变量泵12的出口压力值,使变量泵12的出口压力比负载的最大压力值高恒定的值,该值由负载敏感阀14的弹簧调定,从而实现了负载敏感液压系统。

29.一级蓄能器4,二级蓄能器5,三级蓄能器6实现了三级压力设定和能量储存,单向阀 c19、c20、c21实现了蓄能器能量回收液压油的单向流动,实现了能量的储存。第一开关阀 8实现了控制蓄能器压力油供给变量泵12进油口的开关,当第一开关阀8开启时,实现了对变量泵12进油口的加压,提高了变量泵12的出油口压力,减小了发动机的驱动扭矩,实现了加速功能。

30.如图6所示,负载口独立阀的a口用于连接执行元件(即动臂液压缸1、斗杆液压缸2、铲斗液压缸15、回转液压马达3)的油口,p口用于连接变量泵12的高压油,t口用于连接第一油箱10,p1口用于连接蓄能器控制阀7的t口,t1口用于连接蓄能器的进油口,负载口独立阀处于中位时油口全都呈封闭状态。

31.工作在右位时,负载口独立阀的a口与其t口相通,执行元件的油口与第一油箱10相连,实现回油功能,同时如果回油被压,压力高于蓄能器的压力或者负负载工况下,将负负载的能量回收到蓄能器中。

32.当工作在左位时,负载口独立阀的a口与其p口相通,执行元件的油口与变量泵12出油口相连,变量泵12的压力油进入执行元件的油口,实现了驱动执行元件动作。同时,蓄能器的压力油通过负载口独立阀的p1口介入,蓄能器的压力大于变量泵12出油口压力时,用蓄能器的压力来实现对执行元件的驱动。当蓄能器压力低于变量泵12出油口压力时,可以将第二开关阀8打开,如图2所示,第二开关阀8工作在右位时,蓄能器的压力供给变量泵12的进油口,实现了蓄能器能量的充分利用。

33.第一开关阀9用于控制蓄能器的充油,在待机工况或者发动机功率富裕情况下进行蓄能器的主动充压,实现了主动功率储存,减小了整机的功率浪费。

34.动臂液压缸1通过负载口独立阀f1、f2独立控制其两个油口,动臂伸出时,无杆腔和有杆腔连通,实现了差动,提高了起臂速度,此时,负载口独立阀f2控制其a口和p口连通,动臂液压缸1无杆腔连接高压管路,同时,负载口独立阀f1控制其a口和p口连通,动臂液压缸1有杆腔连接高压管路,动臂油缸1有杆腔的压力油流到无杆腔,从而实现了差动连接,提高了动臂液压缸1的伸出速度。动臂下落时,动臂液压缸1无杆腔的压力油通过单向阀c8实

现了单向流向蓄能器,实现了落臂时重力势能能量回收。起臂时,负载口独立阀f2控制其的a口和p1口连通,动臂液压缸1无杆腔与蓄能器相连,实现了利用蓄能器的能量起臂。

35.斗杆液压缸2通过负载口独立阀f3、f4独立控制其两个油口,斗杆上摆时,无杆腔和有杆腔连通,实现了差动,提高了铲斗上摆的速度,此时,负载口独立阀f3控制其a口和 p口连通,斗杆液压缸2有杆腔连接高压管路,同时,负载口独立阀f4控制其a口和p口连通,无杆腔连接高压管路,斗杆液压缸2无杆腔的压力油流到有杆腔,从而实现了差动连接,提高了斗杆液压缸2的上摆速度。斗杆下摆时,斗杆液压缸2有杆腔的压力油通过单向阀c9实现了单向流向蓄能器,实现了斗杆下摆时重力势能能量回收。斗杆上摆时,负载口独立阀f3控制其a口和p1口连通,斗杆液压缸2有杆腔与蓄能器相连,实现了利用蓄能器的能量上摆。

36.铲斗液压缸15通过负载口独立阀f7、f8独立控制其两个油口,挖掘时,负载口独立阀f7控制铲斗液压缸15的无杆腔与第一油箱10相连,负载口独立阀f8控制铲斗液压缸 15的有杆腔与变量泵12的出口压力相连。卸载时,负载口独立阀f7控制铲斗液压缸15的无杆腔与变量泵12出口压力相连,负载口独立阀f8控制铲斗液压缸15的有杆腔与第一油箱10相连。

37.负载口独立阀f5、f6控制回转液压马达3的旋转,可以独立控制回转液压马达3的m1 口和m2口的油路连结关系。启动时,负载口独立阀f5控制其a口和p口连通,回转液压马达3的m1口连接变量泵12的高压油路,也可以根据工况连接蓄能器的高压油路,即负载口独立阀f5控制其a口和p1口连通,回转液压马达3的m1口与蓄能控制阀7的t口相连,用蓄能器的压力实现了回转启动.连接蓄能器的高压油路时,负载口独立阀f6控制其a 口和t口连通,回转液压马达3的m2口连接第一油箱10。制动工况时,负载口独立阀f5 控制其a口和t口连通,将回转液压马达3的m1口与第一油箱10连接,负载口独立阀f6 控制其a口与p1口连通,液压马达3的m2口连接蓄能器的进油口(即与蓄能器控制阀7 的p口连接),单向阀c11、c12控制压力油只能流向蓄能器,避免压力油的作用下反转,实现了回转动作时蓄能器的辅助启动和制动时能量回收,提高了液压系统的效率。

38.本实施例中,采用了三级蓄能器实现了能量回收和再利用,简化起见可以减少蓄能器的数量,为更精细的压力划分也可以增加更多的蓄能器。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。