一种雾化器

【技术领域】

1.本实用新型涉及电子雾化领域,具体涉及一种雾化器。

背景技术:

2.对于预灌装好雾化液的雾化器,用户在第一次使用前,往往会放置一段较长的时间,在这段时间内,雾化液会慢慢渗透到雾化器的雾化芯内,因而会出现漏液现象。通常的做法是将雾化液与雾化芯隔开以避免出现漏液现象;用户使用之前,再将雾化液与雾化芯导通。但是,该种方案有两个缺点,一个缺点是,用户可能无意中将雾化液与雾化芯导通,从而产生了漏液;另一个缺点是,即使用户有意地将雾化液与雾化芯导通,用户在第一次使用时,往往会在雾化芯没有吸收雾化液或吸收的雾化液不够饱和的情况下就开始抽吸,这样容易导致雾化芯干烧,抽吸会出现糊味的现象。

技术实现要素:

3.本实用新型的主要目的在于提供一种雾化器,既不会出现漏液的现象,也不会出现干烧和糊味的现象,保证了抽吸的口感。

4.为达成上述目的,本实用新型所提供的技术方案是,提供一种雾化器,包括油杯、设置到所述油杯内的通气管组件以及设置到所述通气管组件内腔的雾化芯,所述通气管组件与所述油杯的内壁之间形成储液腔,所述通气管组件设有进液通道与所述储液腔连通,所述雾化芯与所述进液通道对应,所述通气管组件的内部形成气流通道与所述雾化芯连通,所述雾化器还包括杆件,所述杆件插入到所述气流通道中,从而使所述气流通道在所述杆件的两端之间的区域形成封闭空间;所述杆件可从所述气流通道中抽出,使所述气流通道与外部导通。

5.作为优选的技术方案,所述气流通道的两端分别设有第一密封件和第二密封件,所述杆件的两端分别穿设到所述第一密封件的内腔、第二密封件的内腔,所述第一密封件的内壁、第二密封件的内壁分别弹性抵顶到所述杆件两端的外壁,以使所述气流通道在所述杆件的两端之间的区域形成封闭空间。

6.作为优选的技术方案,所述通气管组件包括底座和套装到所述底座外周的通气管,所述雾化芯设置到所述底座的内腔,所述底座的内腔和通气管的内腔连通形成所述气流通道;所述通气管的外壁与所述油杯的内壁之间形成所述储液腔,所述通气管的外壁设有所述进液通道,所述底座的外壁设有与所述进液通道对应的进液孔。

7.作为优选的技术方案,所述底座的外壁设有沿其周向设置的环状的凹位,所述进液孔设置到所述凹位的底部,所述凹位的底部与所述通气管的内壁之间夹设有第一导油棉。

8.作为优选的技术方案,所述油杯的一端设有吸气口,另一端设有底盖,所述通气管组件的靠近所述第一密封件的一端和所述第一密封件都安装到所述底盖,所述杆件的一端伸出所述第一密封件之外并位于所述底盖的进气通道内,另一端依次从所述第二密封件、

所述吸气口中伸出。

9.作为优选的技术方案,所述杆件的从所述吸气口中伸出的一端设有拉手。

10.作为优选的技术方案,所述拉手的形状与所述油杯的设置所述吸气口的一端的外壁的形状相适配,所述拉手贴合到所述油杯的设置所述吸气口的一端。

11.作为优选的技术方案,所述油杯的设置所述吸气口的一端的内壁设有连接件,所述连接件安装到所述第二密封件且所述连接件环设在所述杆件的外周。

12.作为优选的技术方案,所述第一密封件具有供所述杆件的一端伸出的内腔,所述第二密封件具有供所述杆件的另一端伸出的内腔,所述第一密封件的内腔的靠近所述雾化芯的一端、第二密封件的内腔的靠近所述雾化芯的一端都呈喇叭状

13.作为优选的技术方案,所述雾化芯包括发热体和包裹在所述发热体外周的第二导油棉,所述第二导油棉设置到所述底座的内腔内,所述气流通道与所述发热体的内腔连通。

14.作为优选的技术方案,所述油杯的一端设有吸气口,另一端设有底盖,所述底盖的远离所述吸气口的一端设有用于与电池杆磁性连接的磁性件。

15.本实用新型提供的雾化器,用户在第一次使用前,储液腔内的雾化液会经进液通道进入到雾化芯,在经过一段时间之后进入到雾化芯的雾化液会达到饱和状态,由于气流通道在杆件的两端之间的区域为一封闭空间,因此,进入到雾化芯的雾化液不会从通气管组件中漏出,不会出现漏液的现象;在用户第一次使用时,可先将杆件从气流通道中抽出,再进行抽吸,由于进入到雾化芯的雾化液已达到饱和状态,因此,雾化芯不会出现干烧的现象,不会出现糊味,口感较好,用户会有较佳的抽吸体验。

【附图说明】

16.为进一步揭示本案之具体技术内容,首先请参阅附图,其中:

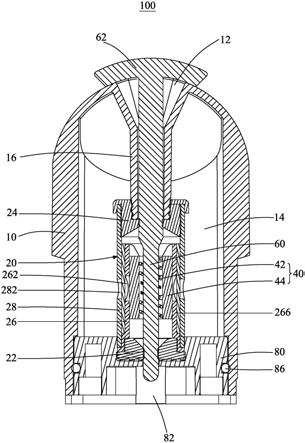

17.图1、图2为本实用新型一实施例提供的一种雾化器的剖视示意图;

18.图3为图1所示雾化器的分解示意图;

19.图4为图1所示通气管组件、雾化芯和杆件剖开后的结构示意图。

20.符号说明:

21.雾化器100

22.油杯10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

吸气口12

23.储液腔14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

连接件16

24.通气管组件20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一密封件22

25.第二密封件24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

安装腔242

26.密封凸部244

27.底座26

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

进液孔262

28.凹位264

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一导油棉266

29.通槽268

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通气管28

30.进液通道282

31.雾化芯40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

发热体42

32.引脚422

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二导油棉44

33.卡块444

34.杆件60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

拉手62

35.底盖80

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

进气通道82

36.磁性件84

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

密封凸起86

37.电极90

【具体实施方式】

38.请参阅图1至图4,本实施例提供一种雾化器100,包括油杯10、设置到油杯10内的通气管组件20、设置到通气管组件20内腔的雾化芯40、杆件60和底盖80。油杯10的一端设有吸气口12以供用户抽吸,另一端设有底盖80。通气管组件20与油杯10的内壁之间形成储液腔14以储存雾化液。通气管组件20设有进液通道282与储液腔14连通,进液通道282为孔、狭缝等。雾化芯40与进液通道282对应。

39.通气管组件20的内部形成气流通道与雾化芯40连通。杆件60插入到气流通道中,从而使气流通道在杆件60的两端之间的区域形成封闭空间。杆件60可从气流通道中抽出,使气流通道与外部导通。通过该种结构,用户在第一次使用前,储液腔14内的雾化液会经进液通道282进入到雾化芯40,在经过一段时间之后进入到雾化芯40的雾化液会达到饱和状态,由于气流通道在杆件60的两端之间的区域为一封闭空间,因此,进入到雾化芯40的雾化液不会从通气管组件20中漏出,不会出现漏液的现象;在用户第一次使用时,可先将杆件60从气流通道中抽出再进行抽吸使用,由于在第一次使用前进入到雾化芯40的雾化液已达到饱和状态,因此,雾化芯40不会出现干烧的现象,不会出现糊味,口感较好,用户会有较佳的抽吸体验。

40.本实施例中,气流通道的两端分别设有第一密封件22和第二密封件24,杆件60的两端分别穿设到第一密封件22的内腔、第二密封件24的内腔,第一密封件22的内壁、第二密封件24的内壁分别弹性抵顶到杆件60两端的外壁,以使气流通道在杆件60的两端之间的区域形成封闭空间。

41.第一密封件22、第二密封件24均为一t状结构。第一密封件22、第二密封件24的材质为例如硅胶、橡胶等材质。

42.通气管组件20的靠近第一密封件22的一端和第一密封件22都安装到底盖80。优选地,底盖80的靠近吸气口12的一端设有安装腔,通气管组件20的靠近第一密封件22的一端和第一密封件22都安装到安装腔内。底盖80的远离吸气口12的一端设有进气通道82以供外部空气的进入。杆件60的一端伸出第一密封件22之外并位于底盖80的进气通道82内,另一端依次从第二密封件24、吸气口12中伸出,以方便将杆件60从气流通道中抽出。

43.本实施例中,杆件60的从吸气口12中伸出的一端设有拉手62,通过拉手62可方便将杆件16从气流通道中抽出。

44.优选地,拉手62的形状与油杯10的设置吸气口12的一端的外壁的形状相适配,例如,油杯10的设置吸气口12的一端的外壁的形状为弧状,拉手62的形状也为弧状,拉手62贴合到油杯10的设置吸气口12的一端,外观美观。可以理解地,在其他实施方案中,拉手62的形状也可以是与油杯10的设置吸气口12的一端的外壁的形状不相适配。

45.第一密封件22的内腔的靠近雾化芯40的一端、第二密封件24的内腔的靠近雾化芯40的一端都呈喇叭状,方便进气、出气。

46.油杯10的设置吸气口12的一端的内壁设有连接件16,连接件16安装到第二密封件24且连接件16环设在杆件60的外周。连接件16的内腔分别与吸气口12、第二密封件24的内腔连通,从而从气流通道出来的气雾和空气的混合物可经连接件16的内腔进入到吸气口12,从而最终被用户抽吸。

47.连接件16的内腔的靠近吸气口12的一端呈喇叭状以方便出气。

48.优选地,第二密封件24的靠近连接件16的一端设有与第二密封件24的内腔连通的安装腔242(见图4),连接件16安装到安装腔242内。

49.安装腔242的内壁设有密封凸部244(见图4),密封凸部244弹性抵顶到连接件16的外壁以实现密封。密封凸部244为多个,多个密封凸部244沿第二密封件24的轴向间隔设置。

50.通气管组件20包括底座26和套装到底座26外周的通气管28。雾化芯40设置到底座26的内腔,底座26的内腔和通气管28的内腔连通形成上述的气流通道。第一密封件22和第二密封件24分别位于底座26和通气管28相远离的一端。通气管28的外壁与油杯10的内壁之间形成上述的储液腔14。通气管28的外壁设有上述的进液通道282,底座26的外壁设有与进液通道282对应的进液孔262,储液腔14内的雾化液可经进液通道282、进液孔262进入到雾化芯40。底座26的靠近第一密封件22的一端、第一密封件22和通气管28的靠近第一密封件22的一端都安装到底盖80的安装腔内。

51.底座26的外壁设有沿其周向设置的环状的凹位264(见图3),凹位264延伸到底座的26远离第一密封件22的一端。进液孔262设置到凹位264的底部,凹位264的底部与通气管28的内壁之间夹设有第一导油棉266。第一导油棉266用于将进入到进液通道282内的雾化液导入到进液孔262以及用于储存雾化液。

52.雾化芯40包括发热体42和包裹在发热体42外周的第二导油棉44。第二导油棉44设置到底座26的内腔内。气流通道与发热体42的内腔连通。第二导油棉44用于将进入到进液孔262内的雾化液导入到发热体42以通过发热体42对雾化液进行加热雾化以及用于储存雾化液。通过设置的第一导油棉266和第二导油棉44,可以很好的控制进液的速度,不至于太快。

53.本实施例中,发热体42为一单体发热丝。可以理解地,发热体42也可以为例如陶瓷发热体等等。

54.第一导油棉266、第二导油棉44的材质例如为无纺布、亚麻棉等等。

55.本实施例中,第二导油棉44的外壁设有沿其轴向延伸的卡块444(见图3),底座26的凹位264的底部设有沿底座26的轴向延伸的通槽268(见图3),通槽268的一端延伸至底座26的远离第一密封件22的一端,卡块444卡设到通槽268内,以实现将第二导油棉44卡紧到底座26的内腔内,以防第二导油棉44脱落。

56.底盖80的远离吸气口12的一端安装有两个电极90,发热体42的两个引脚422(见图3)分别与两个电极90连接。两个电极90用于与电池杆连接以通过电池杆给发热体42供电。

57.底盖80的远离吸气口12的一端设有用于与电池杆磁性连接的磁性件84(见图3),以方便将雾化器100安装到电池杆。磁性件84例如为磁铁等。磁性件84为两个,两个磁性件84分别位于底盖80的远离吸气口12的一端的两侧。

58.底盖80的外壁设有环状的密封凸起86,密封凸起86弹性抵顶到油杯10的内壁以实现与油杯10的内壁之间的密封,以防储液腔14内的雾化液漏出。密封凸起86也可用密封圈

代替。

59.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。