1.本发明涉及一种石墨高导热膜及其制备方法,属于导热膜制备技术领域。

背景技术:

2.随着5g通讯的铺开,对具有优异性能的散热材料的需求也愈发迫切。传统的散热材料是铜、银、铝之类的高导热的金属,但是随着电子元器件发热量的提高,已无法满足微电子产品的需要。石墨膜具有更高的导热性,在微电子封装和集成领域具有广阔的应用前景。

3.但是,天然石墨膜的导热系数一般不超过400w(m.k)

‑1,还有易于掉粉等缺点,无法很好满足市场需求。

技术实现要素:

4.本发明提供了一种石墨高导热膜及其制备方法,可以有效解决上述问题。

5.本发明是这样实现的:

6.一种石墨高导热膜的制备方法,包括以下步骤:

7.s1,将聚酰亚胺树脂、分散剂、溶剂、石墨、氯化钠混合配置成石墨分散液;将cnts、石墨烯、分散剂、聚酰亚胺树脂、溶剂混合配置成cnts/石墨烯分散液;

8.s2,将石墨分散液球磨,过滤后涂布成石墨膜,烘干定型;再将石墨膜用蒸馏水浸泡,除去氯化钠,得到带有空孔的石墨膜骨架;

9.s3,将cnts/石墨烯分散液涂布到石墨膜骨架上,在石墨膜骨架的平面下进行向下抽气5

‑

10min,烘干定型,在氮气气氛中石墨化,得到所述石墨高导热膜。

10.作为进一步改进的,所述石墨分散液包括聚酰亚胺树脂20

‑

25份、分散剂0.5

‑

1.5份、溶剂28.5

‑

49.5份、石墨10

‑

15份、氯化钠20

‑

30份。

11.作为进一步改进的,所述cnts/石墨烯分散液包括cnts10

‑

13份、石墨烯5

‑

9份、分散剂1.5

‑

3份、聚酰亚胺树脂20

‑

25份、溶剂50

‑

63.5份。

12.作为进一步改进的,所述溶剂为dmf或乙醇。

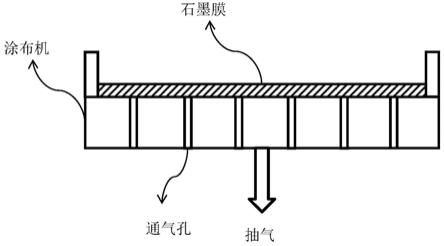

13.作为进一步改进的,所述分散剂为byk

‑

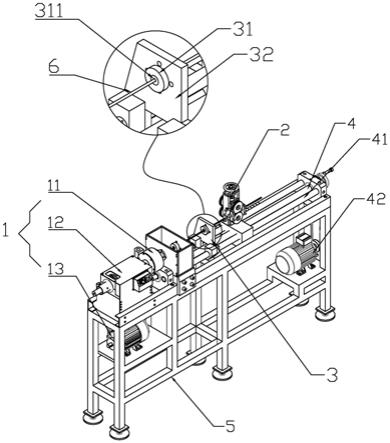

190、hy

‑

268、xfz22中的一种或多种。

14.作为进一步改进的,所述球磨的转速为1600

‑

2000r/min,球磨时间为0.5

‑

1.5h。

15.作为进一步改进的,步骤s2中,所述烘干的温度为75

‑

85℃,时间40

‑

50min。

16.作为进一步改进的,步骤s3中,所述烘干的温度为65

‑

75℃,时间为50

‑

70min。

17.作为进一步改进的,所述石墨化的石漠化温度为以5

‑

6℃/min的升温速度将温度升至2500

‑

3000℃,保温55

‑

65min,并以4

‑

5℃/min的速度降温到950

‑

1050℃,之后自然冷却室温。

18.一种上述方法制备的石墨高导热膜。

19.本发明的有益效果是:

20.本发明制备的石墨高导热膜,通过添加氯化钠,定型后用水除去氯化钠,得到带有

空孔结构的石墨导热膜骨架,再填充cnts/石墨烯,cnts可以穿插在空孔中,增加导热膜的结构强度,同时又具有高导热特性,石墨烯属于片层结构,可以更好有效的传导热量。

21.本发明还进行了石墨烯、cnts定向排列,使得制备出来的石墨导热膜抗拉强度>60mpa,导热率>1700w/(m

·

k)。

附图说明

22.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

23.图1是本发明实施例1提供的抽气示意图。

24.图2是本发明实施例1提供的石墨导热膜制备工艺流程图。

具体实施方式

25.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

26.在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

27.本发明实施例提供一种石墨高导热膜的制备方法,包括以下步骤:

28.s1,将聚酰亚胺树脂、分散剂、溶剂、石墨、氯化钠混合配置成石墨分散液;将cnts、石墨烯、分散剂、聚酰亚胺树脂、溶剂混合配置成cnts/石墨烯分散液;所述石墨分散液包括聚酰亚胺树脂20

‑

25份、分散剂0.5

‑

1.5份、溶剂28.5

‑

49.5份、石墨10

‑

15份、氯化钠20

‑

30份;所述cnts/石墨烯分散液包括cnts10

‑

13份、石墨烯5

‑

9份、分散剂1.5

‑

3份、聚酰亚胺树脂20

‑

25份、溶剂50

‑

63.5份。

29.s2,将石墨分散液球磨,使氯化钠均匀分散在聚酰亚胺树脂中;过滤后涂布成石墨膜,烘干定型。所述球磨可以加快体系中聚酰亚胺树脂、cnts/石墨烯填料分散稳定,同时将聚集颗粒打散减少粒径,增加导热膜之间的相互连接,提高导热性,所述球磨的转速优选为1600

‑

2000r/min,此转速下具有较好的转速,不会导致溶液飞溅,又可以实现较快分散。球磨时间优选为0.5

‑

1.5h。再将石墨膜用蒸馏水浸泡,除去氯化钠,得到带有空孔的石墨膜骨架;此空孔孔径大小一致且均匀,为后续cnts/石墨烯填充做准备。

30.s3,将cnts/石墨烯分散液涂布到石墨膜骨架上,cnts/石墨烯填充在石墨膜骨架

的空孔中,cnts可以穿插在空孔中,增加导热膜的结构强度,同时又具有高导热特性,石墨烯属于片层结构,可以更好有效的传导热量;在石墨膜骨架的平面下进行向下抽气5

‑

10min,使得cnts/石墨烯进行定向排列,可以进一步提升石墨导热膜的导热效率;烘干定型,在氮气气氛中石墨化,得到所述石墨高导热膜。

31.作为进一步改进的,所述溶剂为dmf或乙醇,此溶剂能溶解聚酰亚胺树脂,而不溶解氯化钠,便于后续除去氯化钠形成空孔。

32.作为进一步改进的,所述分散剂为byk

‑

190、hy

‑

268、xfz22中的一种或多种。此分散剂具有表面润湿功能,增加cnts、石墨烯、石墨在溶液的分散性,尤其有利于碳元素材料的分散,与聚酰亚胺树脂、cnts/石墨烯填料有适当的相容性,防止cnts/石墨烯填料粒子之间相互聚集;同时其热稳定性良好。

33.作为进一步改进的,步骤s2中,所述烘干的温度为75

‑

85℃,时间40

‑

50min;步骤s3中,所述烘干的温度为65

‑

75℃,时间为50

‑

70min。此温度条件下可以使溶剂挥发达到一个较好的速度,从而不会导致因溶剂挥发过快,产生局部气孔,影响孔隙均匀性。

34.作为进一步改进的,所述石墨化的石墨化温度为以5

‑

6℃/min的升温速度将温度升至2500

‑

3000℃,保温55

‑

65min,并以4

‑

5℃/min的速度降温到950

‑

1050℃,之后自然冷却室温。此升温条件下可以较好保证聚酰亚胺树脂在分解时具有适中的分解,不会导致过快分解而产生大量气体,破坏导热膜,同时减少了石墨化时间。

35.本发明还提供一种上述方法制备的石墨高导热膜。此石墨高导热膜的导热系数高。

36.实施例1

37.(1)选用粒径6

‑

10um的石墨,将聚酰亚胺树脂20份、石墨15份、分散剂byk

‑

190 1.5份、氯化钠30份、溶剂dmf33.5份按相应比例称量好,混匀成石墨分散液。将cnts 12份,石墨烯9份,分散剂xfz22 2.5份,聚酰亚胺树脂25份,溶剂dmf 51.5份混合成cnts/石墨烯分散液,其中cnts管径10

‑

20nm,管长5

‑

30um,石墨烯层数1

‑

6层。将石墨分散液放入球磨机,转速1800r/min,球磨1h,过滤后通过涂布机进行涂布所需的厚度的石墨膜,进行烘干定型,烘烤温度80℃,烘烤时间45min完成第一步。

38.(2)将(1)石墨膜用蒸馏水进行浸泡,出去氯化钠,得到带有空孔的石墨膜骨架。

39.(3)将上述石墨膜骨架放置在涂布机平面上,底部具有抽气功能,气压可调,将cnts/石墨烯分散液涂布在石墨膜骨架上,涂布后进行抽气10min,气压调节至不会将分散液吸入为最合适,将模具加热至70℃,保温60min,使石墨膜定型。

40.(4)将定型后的石墨膜进行氮气气氛环境下进行石墨化,石墨化温度,以6℃/min的升温速度将温度升至3000℃,保温60min,并以4℃/min的速度降温到1000℃,之后自然冷却室温,完成石墨高导热膜制备。

41.根据astm d5470标准进行导热膜导热测试,测得导热膜导热率1710w/(m

·

k),同时导热膜抗拉强度60mpa。

42.对比例1

43.与实施例不同之处在于,石墨分散液中不加入氯化钠,其他操作同实施例1。

44.根据astm d5470标准进行导热膜导热测试,测得导热膜导热率1350w/(m

·

k),同时导热膜抗拉强度50mpa。

45.对比例2

46.与实施例不同之处在于,涂布后不进行抽气,其他操作同实施例1。

47.根据astm d5470标准进行导热膜导热测试,测得导热膜导热率1600w/(m

·

k),同时导热膜抗拉强度59mpa。

48.对比例3

49.与实施例不同之处在于,石墨分散液中不加入氯化钠,涂布后不进行抽气,其他操作同实施例1。

50.根据astm d5470标准进行导热膜导热测试,测得导热膜导热率1250w/(m

·

k),同时导热膜抗拉强度56mpa。

51.以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。