1.本发明涉及一种钠离子电池负极材料的制备方法以及在钠离子电池方面的应用,属于钠离子电池技术领域。

背景技术:

2.随着汽车电动化及储能装置的飞速发展,锂离子电池凭借输出电压高、循环寿命长,自放电率低、无记忆性和无污染等优势,被广泛应用于3c电子和新能源汽车领域。然而随着锂资源不断被消耗,使锂源变得越来越紧缺,钠作为锂的同族元素,钠元素在地壳中的含量为锂元素的300倍左右。钠离子电池凭借其原料储量丰富、成本低、无污染等优点有望成为锂离子电池的补充品。

3.负极材料是钠离子电池最关键的组成部分之一,其性能的好坏直接影响钠离子电池的性能。目前商业化锂离子电池多采用石墨作为负极材料,但由于石墨层间距较小不适合钠离子嵌入和脱出,因此,需要选择一种具有更大层间距的材料作为储钠负极材料。硬炭材料具有较大的层间距,较高的比容量,优异的大倍率和循环稳定性能等优点,被认为是钠离子电池负极材料的理想选择。淀粉作为制备硬炭负极材料的原料,具有绿色环保、来源广泛、可再生等特点,已受到人们的广泛关注。淀粉颗粒在高温炭化过程中会发泡和融并等问题,如何通过简单的处理方法制备出保持淀粉颗粒原始的球形形貌,是目前亟待解决的难题。

4.文献“mechanism for the preparation of carbon spheres from potato starch treated by nh4cl(carbon,2009,47(1):331

‑

333)”将淀粉为前躯体,通过nh4cl溶液浸渍、炭化的方法制备淀粉基炭微球。文献“淀粉基活性炭微球的制备及电化学性能研究(电源技术,2014,38(6))”将马铃薯淀粉在质量分数为20%的磷酸溶液中进行1h浸渍处理,随后在40℃条件下干燥24h。再将样品放入管式炉内,在n2气氛下以0.5℃/min的速度升温至400℃。随后以2℃/min的速度升温至900℃,通入水蒸气(流量为120ml/min)进行活化处理,得到淀粉基活性炭微球。专利cn102683661a“一种锂离子电池硬炭负极材料的制备方法”通过选取硫酸、硫酸盐、硼酸、硼酸盐、磷酸、磷酸盐、盐酸、盐酸盐、氨气或者铵盐中的一种或任意比例的几种作为催化剂,按照淀粉与催化剂溶液中溶质的质量比混合,除去溶剂得到浸渍了催化剂的淀粉粉末,将浸渍了催化剂的淀粉粉末加入到加热炉中,在惰性气氛下以0.1

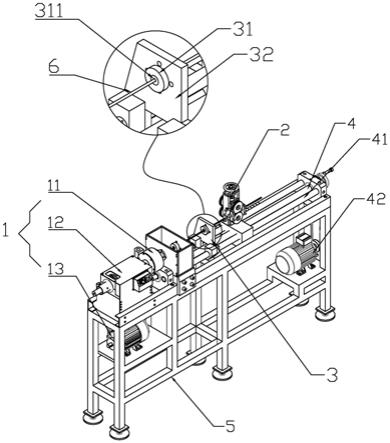

‑

10℃分钟的升温速率升至80

‑

180℃加热0.5

‑

4小时,接着以0.5

‑

30℃分钟的升温速率升至700

‑

1200℃对材料加热0.2

‑

1小时,完成后在惰性气氛下冷却至室温,得到淀粉基炭微球。将得到的淀粉基炭微球依次使用酸和去离子水洗涤,然后烘干即得到锂离子电池硬炭负极材料。专利cn106299265a“一种高性能淀粉基炭微球/金属氧化物负极材料的制备方法”以薯类淀粉、豆类淀粉、禾谷类淀粉为原料,将原料在氧气气氛中以一定升温速率加热150

‑

300℃恒温2

‑

15小时进行稳定化处理;将稳定化淀粉与金属盐在乙醇中混合,搅拌蒸干;之后在惰性气体的保护下,以一定升温速率升至400

‑

800℃恒温热处理2

‑

6小时,之后冷却至室温,制得表面负载金属氧化物的淀粉基炭微球。专利cn107706417a“一种锂离子电池

球形负极材料的制备方法”以淀粉为原料,将其与铁粉按一定比例均匀混合,在空气气氛中于200

‑

250℃进行稳定化处理,随后在惰性气氛下高温炭化,经过酸洗、水洗、抽滤、烘干获得球形炭负极材料。综上来看,这些研究工作大多采用淀粉与催化剂进行液相混合来制备淀粉基炭微球,并将其应用于锂离子电池负极材料。由于加入的催化剂、酸类物质及铁粉在炭化后需要除去,造成工艺复杂,对设备要求高,有悖于淀粉基炭微球制备工艺简单化的目的。所以简化制备工艺,探索大规模、低成本的生产工艺成为制备淀粉基炭微球的研究重点。炭黑为纳米颗粒,粒径在50nm左右,且颗粒聚集呈链状,在电池中被用作导电剂。将炭黑颗粒均匀的分散在淀粉颗粒表面,淀粉颗粒之间相互隔开,有利于淀粉分子脱水反应和链的断裂,避免了炭化过程中的发泡和融并等问题,而且在制作电池过程中,炭黑作为电池的导电剂,无需去除,该制备工艺简单,适合大规模生产。

技术实现要素:

5.针对现有技术中存在的问题,本发明旨在提供一种以炭黑为添加剂,使淀粉颗粒在稳定化和炭化过程中受热均匀,有利于淀粉分子脱水反应和链的断裂,保持淀粉颗粒球形形貌的完整性,其主要解决现有技术存在的淀粉颗粒在高温炭化过程中的发泡和融并等问题。

6.本发明所用的技术方案:一种钠离子电池负极材料的制备方法,具体步骤如下:

7.步骤(1)按一定质量比例称取淀粉和炭黑,通过一定时间机械搅拌使其充分混合均匀;

8.步骤(2)将步骤(1)混合样品在马弗炉中以200

‑

260℃进行稳定化处理3

‑

8h;

9.步骤(3)将步骤(2)稳定化处理的样品放置于高温炭化炉中,在氮气气氛下800

‑

1600℃温度范围内进行高温炭化1

‑

3h,冷却至室温得到钠离子电池负极材料;

10.优选的,所述步骤(1)的炭黑颗粒粒径在30

‑

100nm;

11.优选的,所述步骤(1)的炭黑和淀粉的质量比为(0.001

‑

0.1):1;

12.本发明得到一种淀粉基炭微球,并将其应用于钠离子电池负极材料。

13.本发明具有以下优点:

14.(1)本方法采用炭黑与淀粉材料混合,经过稳定化、高温炭化,制备了保持淀粉颗粒原始球形形貌的钠离子电池负极材料,可以避免淀粉颗粒在制备过程中的发泡和融并问题。

15.(2)本方法采用炭黑为分散剂,炭黑颗粒均匀的分散在淀粉颗粒表面,解决了淀粉颗粒受热不均匀的问题。

16.(3)本方法使用的炭黑不仅起到了分散剂的作用而且具有导电剂的作用,在制备过程中无需除去,应用于钠离子电池可以显著提高所制样品的电化学性能。

17.(4)本方法所使用的原料来源广、产量丰富、绿色环保并且可再生。

18.(5)本方法采用机械物理混合方法,具有工艺简单,成本低,对设备要求低,易于规模化生产。

附图说明

19.图1为发明实施案例1制备的钠离子电池负极材料的扫描电子显微镜图。

20.图2为发明实施案例1制备的钠离子电池负极材料在0.05a/g电流密度下的循环性能曲线。

21.图3为发明实施案例1制备的钠离子电池负极材料在0.05

‑

5a/g电流密度下的倍率性能曲线。

22.具体实施示例

23.下面以实施的方式对本发明做进一步的说明,但不构成对本发明的限制。

24.实施例1

25.称取5g淀粉与0.05g炭黑加入到搅拌机中,调节搅拌转速为600r/min,搅拌1小时后,将混合物取出至坩埚置于马弗炉中,设置温度为220℃保温6h进行稳定化处理,将稳定化后的样品放入炭化炉中,在氮气气氛下,以2℃/min的升温速率升温至1000℃保持1h,之后冷却至室温,取出炭化后的样品,得到淀粉基钠离子电池负极材料。

26.将所得淀粉基炭微球组装钠离子电池,按样品:导电剂:粘接剂=80:10:10的比例制备工作电极,金属钠片为对电极,测试其电化学性能。测试条件为25℃,电流密度0.05

‑

5a/g,电压范围0.01

‑

2.8v。

27.如附图2所示,所得钠离子电池负极材料,在0.05a/g的电流密度下,可逆比容量为272mah/g。在0.05a/g的电流密度下,循环50次后,可逆比容量为262.3mah/g,容量保持率为96.4%。

28.实施例2

29.称取5g淀粉与0.5g炭黑加入到搅拌机中,调节搅拌转速为600r/min,搅拌1小时后,将混合物取出至坩埚置于马弗炉中,设置温度为220℃保温6h进行稳定化处理,将稳定化后的样品放入炭化炉中,在氮气气氛下,以2℃/min的升温速率升温至1000℃保持1h,之后冷却至室温,取出炭化后的样品,得到淀粉基钠离子电池负极材料。在0.05a/g的电流密度下,循环50次后,可逆比容量为265.3mah/g,容量保持率为97.2%。

30.实施例3

31.称取5g淀粉与0.005g炭黑加入到搅拌机中,调节搅拌转速为600r/min,搅拌1小时后,将混合物取出至坩埚置于马弗炉中,设置温度为220℃保温6h进行稳定化处理,将稳定化后的样品放入炭化炉中,在氮气气氛下,以2℃/min的升温速率升温至1000℃保持1h,之后冷却至室温,取出炭化后的样品,得到淀粉基钠离子电池负极材料。在0.05a/g的电流密度下,循环50次后,可逆比容量为259.5mah/g,容量保持率为94.2%。

32.实施例4

33.称取5g淀粉与0.05g炭黑加入到搅拌机中,调节搅拌转速为600r/min,搅拌1小时后,将混合物取出至坩埚置于马弗炉中,设置温度为200℃保温6h进行稳定化处理,将稳定化后的样品放入炭化炉中,在氮气气氛下,以2℃/min的升温速率升温至1000℃保持1h,之后冷却至室温,取出炭化后的样品,得到淀粉基钠离子电池负极材料。在0.05a/g的电流密度下,循环50次后,可逆比容量为252mah/g,容量保持率为93.1%。

34.实施例5

35.称取5g淀粉与0.05g炭黑加入到搅拌机中,调节搅拌转速为600r/min,搅拌1小时后,将混合物取出至坩埚置于马弗炉中,设置温度为260℃保温6h进行稳定化处理,将稳定化后的样品放入炭化炉中,在氮气气氛下,以2℃/min的升温速率升温至1000℃保持1h,之

后冷却至室温,取出炭化后的样品,得到淀粉基钠离子电池负极材料。在0.05a/g的电流密度下,循环50次后,可逆比容量为260.5mah/g,容量保持率为96.1%。

36.实施例6

37.称取5g淀粉与0.05g炭黑加入到搅拌机中,调节搅拌转速为600r/min,搅拌1小时后,将混合物取出至坩埚置于马弗炉中,设置温度为220℃保温3h进行稳定化处理,将稳定化后的样品放入炭化炉中,在氮气气氛下,以2℃/min的升温速率升温至1000℃保持1h,之后冷却至室温,取出炭化后的样品,得到淀粉基钠离子电池负极材料。在0.05a/g的电流密度下,循环50次后,可逆比容量为246.2mah/g,容量保持率为93.8%。

38.实施例7

39.称取5g淀粉与0.05g炭黑加入到搅拌机中,调节搅拌转速为600r/min,搅拌1小时后,将混合物取出至坩埚置于马弗炉中,设置温度为220℃保温8h进行稳定化处理,将稳定化后的样品放入炭化炉中,在氮气气氛下,以2℃/min的升温速率升温至1000℃保持1h,之后冷却至室温,取出炭化后的样品,得到淀粉基钠离子电池负极材料。在0.05a/g的电流密度下,循环50次后,可逆比容量为265.8mah/g,容量保持率为97.3%。

40.实施例8

41.称取5g淀粉与0.05g炭黑加入到搅拌机中,调节搅拌转速为600r/min,搅拌1小时后,将混合物取出至坩埚置于马弗炉中,设置温度为220℃保温6h进行稳定化处理,将稳定化后的样品放入炭化炉中,在氮气气氛下,以2℃/min的升温速率升温至800℃保持1h,之后冷却至室温,取出炭化后的样品,得到淀粉基钠离子电池负极材料。在0.05a/g的电流密度下,循环50次后,可逆比容量为245.6mah/g,容量保持率为95.2%。

42.实施例9

43.称取5g淀粉与0.05g炭黑加入到搅拌机中,调节搅拌转速为600r/min,搅拌1小时后,将混合物取出至坩埚置于马弗炉中,设置温度为220℃保温6h进行稳定化处理,将稳定化后的样品放入炭化炉中,在氮气气氛下,以2℃/min的升温速率升温至1600℃保持1h,之后冷却至室温,取出炭化后的样品,得到淀粉基钠离子电池负极材料。在0.05a/g的电流密度下,循环50次后,可逆比容量为284.6mah/g,容量保持率为97.5%。

44.实施例10

45.称取5g淀粉与0.05g炭黑加入到搅拌机中,调节搅拌转速为600r/min,搅拌1小时后,将混合物取出至坩埚置于马弗炉中,设置温度为220℃保温6h进行稳定化处理,将稳定化后的样品放入炭化炉中,在氮气气氛下,以2℃/min的升温速率升温至1600℃保持3h,之后冷却至室温,取出炭化后的样品,得到淀粉基钠离子电池负极材料。在0.05a/g的电流密度下,循环50次后,可逆比容量为286.6mah/g,容量保持率为97.9%。

46.以上已对发明的部分实施进行了具体说明,但本发明并不限于上述所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下可作出同等的变型或替代,这些等同的变型或替代均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。