1.本技术涉及日化用品技术领域,尤其是涉及一种塑料弹性件。

背景技术:

2.牙膏、洗面奶、药膏等产品通常通过软质包装管装载盛放,在需要使用时,通过挤压管体以挤出管内产品,因此,在产品即将用尽时,其取用过程较为费力,且往往无法用尽管内产品,造成浪费。

3.为了改善取用过程费力,且无法用尽产品的问题,部分厂家选择采用泵式包装管装盛产品,以利用负压原理泵出管内产品,该类泵式包装管相较于传统的包装管装而言,有利于提高产品取用的彻底性,同时简化产品的取用操作。

4.而泵式包装管内往往需要采用弹性件以提供内部活塞件的回复力,从而配合外部施力以实现活塞的往复移动,以将产品泵出。相关技术中,泵式包装管内的弹性件往往采用不锈钢、现有的弹簧都是采用不锈钢、铁合金、或者其他金属材料或者金属合金材料制成,而金属件的使用不利于回收利用,不能满足目前环保要求。

5.为了优化上述问题,部分相关技术尝试采用全塑料弹性件代替金属弹性件,但是,目前市面上的全塑料弹性件往往强度不够,容易断裂。

技术实现要素:

6.为了优化金属件不利环保要求同时能够满足强度要求,本技术提供了一种塑料弹性件。

7.本技术提供的塑料弹性件通过以下方案实现:塑料弹性件,包括:第一支撑件、第二支撑件及连接于第一支撑件和第二支撑件之间的伸缩组件,所述第一支撑件与第二支撑件正对设置,所述伸缩组件与所述第一支撑件的连接点以第一支撑件的中心中心对称设置,所述伸缩组件与所述第二支撑件的连接点以第二支撑件的中心中心对称设置。

8.通过采用上述技术方案,第一支撑件和第二支撑件受力,并将力传导至伸缩组件,伸缩组件受力后发生形变,产生回弹力,再经过第一支撑件和第二支撑件作用于与第一支撑件和第二支撑件相接触的受力件(原施力件)上,通过塑料材质代替金属或合金材料,不仅能够满足弹性件与容器材质的一体性,满足于环保要求,且通过与第一支撑件、第二支撑件中心对称连接的伸缩组件将受力均匀传导,实现力的均匀分布,以提高弹性件的整体强度。

9.在一些实施方式中,所述伸缩组件包括至少2根形变臂,各所述形变臂的两端分别与所述第一支撑件、第二支撑件连接。

10.通过采用上述技术方案,通过形变臂的形变,从而实现储能,以提供回复力。

11.在一些实施方式中,所述形变臂成螺旋状,且各所述形变臂的旋向一致,弧度相等。

12.通过采用上述技术方案,旋向一致,弧度相等的形变臂能够提高伸缩组件成中心对称位置形变的一致性,使受力更加均匀,从而实现力的均匀分布,继而有效改善形变断裂的现象,另外,也能够提供稳定的回复力。

13.在一些实施方式中,所述形变臂两端分别与所述第一支撑件及第二支撑件的夹角均相同。

14.通过采用上述技术方案,尽量保证各个形变臂形变量的一致性,有利于储能平能,继而提供稳定的回复力,同时有利于保证力的均匀分布,继而有效改善形变断裂的现象。

15.在一些实施方式中,每个形变臂垂直于自身延伸方向的截面的形状为多边形、圆形、椭圆形、一段或多段弧线和一段或多段直线围成的封闭图形、多段弧线围成的封闭图形中的任意一种。

16.在一些实施方式中,每个形变臂垂直于自身延伸方向的截面的形状为梯形。

17.通过采用上述技术方案,结合形变臂扭转的结构,能够增大塑料弹性件在受力方向上的强度。

18.在一些实施方式中,塑料弹性件整体呈空心柱状体。

19.通过采用上述技术方案,在实现弹性件整体轻量化的同时,能够提供形变臂足够大的形变空间,保证形变臂能够产生足够大的形变,以提供足够大的弹性输出。

20.在一些实施方式中,所述第一支撑件与所述形变臂连接的面为第一连接面,所述第二支撑件与所述形变臂连接的面为第二连接面,所述形变臂上与所述第一连接面、第二连接面接缝处的切线方向与第一连接面、第二连接面的锐角夹角为30

°‑

45

°

。

21.通过采用上述技术方案,能够提供形变臂与第一支撑件/第二支撑件之间力的传导的平滑过渡,使形变臂与第一支撑件/第二支撑件连接位置不易断裂,同时也能够保证形变臂足够的形变量,以保证有足够的弹力输出。

22.在一些实施方式中,任一所述形变臂一端与所述第一连接面或第二连接面的接缝间的最大夹角为60

°‑

80

°

。

23.通过采用上述技术方案,能够提供形变臂足够大的形变空间,且能够保证形变臂能够产生足够大的形变,以提供足够大的弹性输出。

24.本技术提供的塑料弹性件,与现有技术相比具有以下优点:1、通过采用塑料弹性件代替金属或合金弹性件,能够满足弹性件与容器材质的一体性,满足于环保要求;2、通过与第一支撑件、第二支撑件中心对称连接的伸缩组件将受力均匀传导,实现力的均匀分布,以提高弹性件的整体强度。

附图说明

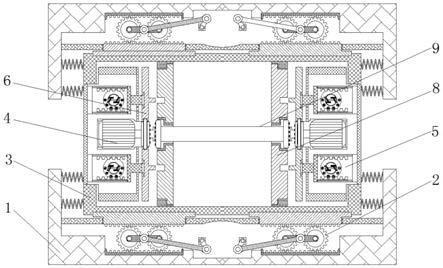

25.图1为本技术实施例提供的塑料弹性件的整体结构示意图;图2为图1所示的塑料弹性件的纵向剖视图;图3为图1所示的塑料弹性件另一视角的结构示意图;图4位图1所示的塑料弹性件的横向剖视图。

26.图中,1、第一支撑件;11、第一连接面;2、第二支撑件;21、第二连接面;3、伸缩组件;31、形变臂。

具体实施方式

27.以下结合附图对本技术作进一步详细说明。

28.本技术提供了塑料弹性件,其通过pe材料制成,如图1所示,包括第一支撑件1、第二支撑件2,以及连接于第一支撑件1和第二支撑件2之间的伸缩组件3,第一支撑件1和第二支撑件2成环形,在本技术此实施方式中,优选为圆环形,第一支撑件1和第二支撑件2正对设置,伸缩组件3与第一支撑件1的连接点以第一支撑件1的中心中心对称设置,伸缩组件3与第二支撑件2的连接点以第二支撑件2的中心中心对称设置。第一支撑件1和第二支撑件2为与外部施力件相接触的部件,第一支撑件1和第二支撑件2受力,并将力传导至伸缩组件3,伸缩组件3受力后发生形变,产生回弹力,再经过第一支撑件1和第二支撑件2作用于与第一支撑件1和第二支撑件2相接触的受力件(原施力件)上。

29.如图1所示伸缩组件3包括2根形变臂31,当然,形变臂31的数量并不限于2根,可以为大于2根的任意数量,形变臂31两端分别与第一支撑件1和第二支撑件2连接,其形变臂31与第一支撑件1/第二支撑件2的连接点以第一支撑件1/第二支撑件2中心对称分布,从提高伸缩组件3受力的平衡及稳定性。如图1所示,形变臂31成螺旋状,且各形变臂31的旋向一致,形状相同、弧度相等,因此,形变臂31与第一支撑件1/第二支撑件2组成的整体成圆筒状,一方面便于安装,另一方面旋向一致,形状相同、弧度相等的形变臂31可进一步提高伸缩组件3受力的平衡及稳定性。

30.如图2所示,每个形变臂31垂直于自身延伸方向的截面的形状为多边形、圆形、椭圆形、一段或多段弧线和一段或多段直线围成的封闭图形、多段弧线围成的封闭图形中的任意一种均可,而在本技术此实施方式中,每个形变臂31垂直于自身延伸方向的截面的形状为梯形,且作为塑料弹性件外壁部分为梯形的顶边,作为塑料弹性件内壁部分为梯形的底边,底边长于顶边,且底边长于形变臂31沿塑料弹性件径向上的厚度。此截面形状的形变臂31结合形变臂31扭转的结构,能够增大塑料弹性件在受力方向上的强度。

31.如图3所示,第一支撑件1与形变臂31连接的面为第一连接面11,第二支撑件2与形变臂31连接的面为第二连接面21,形变臂31上与第一连接面11、第二连接面21接缝处的切线方向与第一连接面11、第二连接面21的夹角相等,且锐角α夹角为30

°‑

45

°

之间。一方面,形变臂31上与第一连接面11、第二连接面21接缝处的切线方向与第一连接面11、第二连接面21的夹角相等,能够确保各个形变臂31的受力均衡,另一方面,形变臂31上与第一连接面11、第二连接面21接缝处的切线方向与第一连接面11、第二连接面21的夹角锐角夹角设置为30

°‑

45

°

之间,能够提供形变臂31与第一支撑件1/第二支撑件2之间力的传导的平滑过渡,使形变臂31与第一支撑件1/第二支撑件2连接位置不易断裂,同时也能够保证形变臂31足够的形变量,以保证有足够的弹力输出,在本技术此实施方式中,形变臂31上与第一连接面11、第二连接面21接缝处的切线方向与第一连接面11、第二连接面21的夹角锐角夹角以设置为45

°

为例,从而在保证整体强度、不易断裂的同时,最大程度地提高弹力。

32.如图4所示,任一形变臂31一端与第一连接面11或第二连接面21的接缝间的最大夹角β为60

°‑

80

°

,从而能够提供形变臂31足够大的形变空间,且能够保证形变臂31能够产生足够大的形变,以提供足够大的弹性输出。在本技术此实施方式中,形变臂31一端与第一连接面11或第二连接面21的接缝间的最大夹角设置为75

°

。

33.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术

的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。