3

‑

羟基

‑4‑

甲氧基苯丙醛的制备方法

技术领域

1.本发明涉及有机化学合成领域,特别是涉及一种3

‑

羟基

‑4‑

甲氧基苯丙醛的制备方法。

背景技术:

[0002]3‑

羟基

‑4‑

甲氧基苯丙醛,是新型甜味剂爱德万甜(n

‑

{n

‑

[3

‑

(3

‑

羟基

‑4‑

甲氧基苯基)丙基]

‑

l

‑

a

‑

天冬氨酰}

‑

l

‑

苯丙氨酸

‑1‑

甲酯)的重要合成中间体,爱德万甜是一种新型高倍甜味剂,甜度可达蔗糖的20000倍,爱德万甜安全性高,稳定性和水溶性均良好,可广泛应用于多种食品。

[0003]

现有技术制备3

‑

羟基

‑4‑

甲氧基苯丙醛一般是以异香草醛为起始原料,通过与乙醛羟醛缩合、加氢得到3

‑

羟基

‑4‑

甲氧基苯丙醛。

[0004]

但异香草醛来源较少,价格昂贵,限制了3

‑

羟基

‑4‑

甲氧基苯丙醛中间体的生产。

技术实现要素:

[0005]

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种3

‑

羟基

‑4‑

甲氧基苯丙醛的制备方法,用于解决现有技术中异香草醛来源较少,价格昂贵,限制了3

‑

羟基

‑4‑

甲氧基苯丙醛中间体的生产的问题。

[0006]

为实现上述目的及其他相关目的,

[0007]

本发明提供一种3

‑

羟基

‑4‑

甲氧基苯丙醛的制备方法,包括如下步骤:

[0008]

步骤一、开环:将黄樟油、甲醇、碱性试剂投入反应釜中,升温至60

‑

130℃,保温回流0.5

‑

5h后,升高温度至150

‑

160℃,反应结束后,停止加热,待反应液冷却至80

‑

100℃,加入水,混合均匀后静置分相,得到酚钾盐溶液;

[0009]

步骤二、醚化:将步骤一得到的酚钾盐溶液加入反应釜中,加入过量甲基化试剂至溶液澄清透亮,同时加热至20

‑

100℃反应1

‑

9h,加入过量萃取剂,混合均匀后静置分相,得到混合醚;

[0010]

步骤三、水解:将步骤二得到的混合醚和醇、水、催化剂一起加入反应釜中,升温至30

‑

100℃,回流1

‑

9h,去除醇,降温至常温进行静置分相,得到水解油相;

[0011]

步骤四、酯化:将步骤三得到的水解油相加入反应釜中,加入催化剂,升温至50

‑

100℃后,20

‑

30min内缓慢加入醋酐,然后继续升温至100

‑

180℃,反应3

‑

5h,反应结束后洗料至中性,最后得到乙酰中间产物;

[0012]

步骤五、臭氧化、还原:将步骤四得到的乙酰产物与溶剂混合均匀,通入臭氧气体进行鼓泡反应,反应结束后,加入焦亚水溶液进行还原,还原温度控制在50

‑

70℃,反应结束后静置分相,得到还原油相;

[0013]

步骤六、醇解:将步骤五中得到的还原油相与溶剂、催化剂投入反应釜中,搅拌反应,温度升高至回流温度,反应结束,除去溶剂,静置分相,得到醇解油相,醇解油相提纯得到异香草醛粗品;

[0014]

步骤七、缩合:将步骤六得到的异香草醛粗品投入反应釜中,依次加入乙醛水溶液,氢氧化钠,升温至40

‑

50℃,反应结束后,降温析出产物3

‑

羟基

‑4‑

甲氧基苯基丙烯醛晶体,经过过滤、冲洗、重结晶得到3

‑

羟基

‑4‑

甲氧基苯基丙烯醛粗品;

[0015]

步骤八、加氢:将步骤七得到的3

‑

羟基

‑4‑

甲氧基苯基丙烯醛、乙醇、催化剂投入反应釜中,升温至50

‑

100℃后通入氢气进行反应,反应釜中压力控制在2

‑

3mpa,反应结束后冷却至室温,蒸馏得到产物3

‑

羟基

‑4‑

甲氧基苯丙醛。

[0016]

通过上述方案,通过黄樟油为原料合成异香草醛,降低了生产成本。并且上述工艺制得的异香草醛产率和纯度高,因此用于进一步合成3

‑

羟基

‑4‑

甲氧基苯丙醛时,能提高3

‑

羟基

‑4‑

甲氧基苯丙醛的产率和纯度,降低了合成3

‑

羟基

‑4‑

甲氧基苯丙醛的成本。

[0017]

优选的,3

‑

羟基

‑4‑

甲氧基苯丙醛的制备方法包括如下步骤:

[0018]

步骤一、开环:将100

‑

300重量份黄樟油、100

‑

300重量份甲醇、80

‑

200重量份碱性试剂投入反应釜中,升温至60

‑

130℃,保温回流0.5

‑

5h后,升高温度至150

‑

160℃,反应结束后,停止加热,待反应液冷却至80

‑

100℃,加入水,混合均匀后静置分相,得到酚钾盐溶液;

[0019]

步骤二、醚化:将步骤一得到的酚钾盐溶液加入反应釜中,加入过量甲基化试剂至溶液澄清透亮,同时加热至20

‑

100℃反应1

‑

9h,加入800

‑

1000重量份萃取剂,混合均匀后静置分相,得到混合醚;

[0020]

步骤三、水解:将步骤二得到的混合醚和200

‑

800重量份醇、200

‑

800重量份水、0.8

‑

5重量份催化剂一起加入反应釜中,升温至30

‑

100℃,回流1

‑

9h,去除醇,降温至常温进行静置分相,得到水解油相;

[0021]

步骤四、酯化:将步骤三得到的水解油相加入反应釜中,加入10

‑

12重量份催化剂,升温至50

‑

100℃后,20

‑

30min内缓慢加入100

‑

120重量份醋酐,然后继续升温至100

‑

180℃,反应3

‑

5h,反应结束后洗料至中性,最后得到乙酰中间产物;

[0022]

步骤五、臭氧化、还原:将步骤四得到的乙酰产物与300

‑

350重量份溶剂混合均匀,通入臭氧气体进行鼓泡反应,反应结束后,加入100

‑

130重量份质量浓度为10%

‑

15%的焦亚水溶液进行还原,还原温度控制在50

‑

70℃,反应结束后静置分相,得到还原油相;

[0023]

步骤六、醇解:将步骤五中得到的还原油相与100

‑

120重量份溶剂、20

‑

30重量份催化剂投入反应釜中,搅拌反应,温度升高至回流温度,反应结束,除去溶剂,静置分相,得到醇解油相,醇解油相提纯得到异香草醛粗品;

[0024]

步骤七、缩合:将步骤六得到的异香草醛粗品投入反应釜中,依次加入30

‑

60重量份乙醛水溶液,1

‑

2重量份氢氧化钠,升温至40

‑

50℃,反应结束后,降温析出产物3

‑

羟基

‑4‑

甲氧基苯基丙烯醛晶体,经过过滤、冲洗、重结晶得到3

‑

羟基

‑4‑

甲氧基苯基丙烯醛粗品;

[0025]

步骤八、加氢:将步骤七得到的3

‑

羟基

‑4‑

甲氧基苯基丙烯醛、35

‑

140重量份乙醇、1

‑

3重量份催化剂投入反应釜中,升温至50

‑

100℃后通入氢气进行反应,反应釜中压力控制在2

‑

3mpa,反应结束后冷却至室温,蒸馏得到产物3

‑

羟基

‑4‑

甲氧基苯丙醛。

[0026]

通过上述方案,通过适当的配比,能减少各步反应的副产物,进一步提高3

‑

羟基

‑4‑

甲氧基苯丙醛的产率和纯度本。

[0027]

于本发明的一实施例中,所述步骤一中,回流后升高温度至157

‑

160℃进行反应。

[0028]

通过上述方案,将温度升高至157

‑

160℃内,副反应更少,有利于提高中间产物酚钾盐溶液的产量和纯度,从而提高3

‑

羟基

‑4‑

甲氧基苯丙醛的产量和纯度。

[0029]

于本发明的一实施例中,所述步骤二中,加入过量甲基化试剂至溶液澄清透亮后,加热至90

‑

100℃。

[0030]

通过上述方案,加热至90

‑

100℃能提高甲基化的效率,从而提高混合醚的产量,进而提高3

‑

羟基

‑4‑

甲氧基苯丙醛的产量和纯度。

[0031]

于本发明的一实施例中,所述步骤四中,加入醋酐后,继续升温至130

‑

180℃。

[0032]

通过上述方案,升温至130

‑

180℃,有利于酯化反应的进行,从而乙酰中间产物的产量和纯度,进而提高3

‑

羟基

‑4‑

甲氧基苯丙醛的产量和纯度。

[0033]

于本发明的一实施例中,所述步骤五中,加入焦亚水溶液后,还原温度控制在60

‑

70℃。

[0034]

通过上述方案,还原温度控制在60

‑

70℃有利于还原反应,能提高步骤五中油相的产量。

[0035]

于本发明的一实施例中,所述步骤八中升温至60

‑

100℃后通入氢气。

[0036]

通过上述方案,升温至60

‑

100℃后通入氢气,有利于反应进行,从而提高3

‑

羟基

‑4‑

甲氧基苯丙醛的产量和纯度。

[0037]

于本发明的一实施例中,步骤一所述的碱性试剂包括氢氧化钾、氢氧化钠、甲醇钠、甲醇钾和乙醇钠中的至少一种;步骤二所述甲基化试剂包括三氟甲磺酸甲酯、对甲苯磺酸甲酯、硫酸二甲酯、碳酸二甲酯、卤代甲烷中的至少一种。

[0038]

通过上述方案,选用氢氧化钾、氢氧化钠、甲醇钠、甲醇钾和乙醇钠中的至少一种都能作为步骤一中的碱性试剂进行反应;三氟甲磺酸甲酯、对甲苯磺酸甲酯、硫酸二甲酯、碳酸二甲酯、卤代甲烷中的至少一种都能作为步骤二中的甲基化试剂。

[0039]

于本发明的一实施例中,步骤三所述萃取剂包括乙醇、甲醇和丙醇中的至少一种,催化剂为无机酸、碳酸钠、碳酸氢钠、氢氧化钠、氢氧化钾中的至少一种,无机酸包括盐酸、硝酸、硫酸中的至少一种。

[0040]

于本发明的一实施例中,步骤四所述催化剂包括硫酸氢钠、硫酸钠、醋酸钠、碳酸氢钠、碳酸钠、氢氧化钠、碳酸氢钾、碳酸钾中的至少一种;步骤五所述溶剂包括甲醇、乙醇、丙醇、乙酸乙酯、乙酸苄酯、乙酸异丁酯、醋酸、丙酸中的至少一种;步骤六所述溶剂包括甲醇、乙醇、丙醇、乙酸苄酯、醋酸、丙酸、四氯化碳、二氯甲烷中的至少一种;催化剂包括无机酸、氢氧化钾、氢氧化钠、碳酸钾、碳酸钠、碳酸氢钾、碳酸氢钠、硫酸氢钾、硫酸氢钠中的至少一种;无机酸包括硫酸、硝酸、盐酸、对甲苯磺酸中的至少一种

[0041]

如上所述,本发明的3

‑

羟基

‑4‑

甲氧基苯丙醛的制备方法,具有以下有益效果:

[0042]

1、通过黄樟油为原料合成异香草醛,制得产率和纯度更高的异香草醛,因此异香草醛用于进一步合成3

‑

羟基

‑4‑

甲氧基苯丙醛时,能提高3

‑

羟基

‑4‑

甲氧基苯丙醛的产率和纯度,降低了合成3

‑

羟基

‑4‑

甲氧基苯丙醛的成本。

附图说明

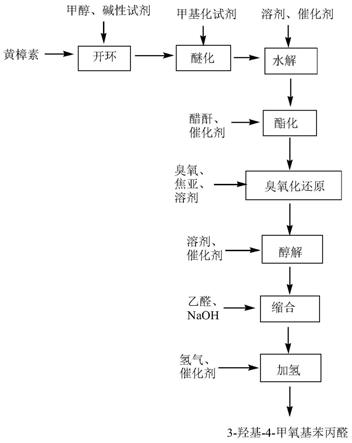

[0043]

图1是本技术提供的方法的流程图;

[0044]

图2是本技术实施例5产物的色谱分析图和分析结果。

具体实施方式

[0045]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

[0046]

本发明的原料都是通过商业渠道获得。

[0047]

实施例

[0048]

实施例1

[0049]

一种3

‑

羟基

‑4‑

甲氧基苯丙醛的制备方法,包括如下步骤:

[0050]

步骤一、开环:将100g黄樟油、100g甲醇、80g氢氧化钠投入反应釜中,投料完毕后升温至60℃保温回流0.5h后,然后常压蒸馏出甲醇,升高温度至150℃,持续至反应釜中黄樟素含量<1%,停止加热,待反应液冷却至80℃,缓慢加入200g蒸馏水,混合均匀,然后将反应液倒入分液漏斗中,静置分相,分去下层水相,得到酚钾盐溶液;

[0051]

步骤二、醚化:将步骤一得到的酚钾盐溶液加入反应釜中,加入过量硫酸二甲酯至溶液澄清透亮,同时加热至20℃反应9h,加入过量甲苯,混合均匀后静置分相,水相分掉,油相洗涤至中性后,减压蒸馏收集得到混合醚;

[0052]

步骤三、水解:将步骤二得到的混合醚和200g乙醇、200g蒸馏水、0.8g浓硫酸一起加入反应釜中,升温至30℃,回流9h后,常压蒸馏回收乙醇,回收完乙醇后,降温至常温进行静置分相,得到水解油相;

[0053]

步骤四、酯化:将步骤三得到的水解油相、10g碳酸钠加入反应釜中,升温至50℃后,缓慢加入100g醋酐,20min内加完,然后继续升温至100℃,反应5h,反应结束后用蒸馏水洗料至中性,得到乙酰中间产物;

[0054]

步骤五、臭氧化、还原:将步骤四得到的乙酰产物与300g乙酸苄酯混合均匀,通入臭氧气体进行鼓泡反应,至乙酰含量<1%,停止通入臭氧气体,加入100g质量浓度为10%焦亚水溶液进行还原,还原温度控制在50℃,反应结束后减压蒸馏回收乙酸苄酯,静置分相,得到还原油相;

[0055]

步骤六、醇解:将步骤五中得到的还原油相与乙醇100g、碳酸氢钾20g投入反应釜中,搅拌反应,温度升高回流,反应至步骤五中得到的油相含量<1%,反应结束,常压蒸馏回收乙醇溶剂,然后洗涤油相、快馏、精馏得到异香草醛粗品;

[0056]

步骤七、缩合:将步骤六得到的异香草醛粗品投入反应釜中,依次加入乙醛水溶液30g,氢氧化钠1g,升温至40℃,反应5h后取样分析至异香草醛含量<1%,降至常温,析出3

‑

羟基

‑4‑

甲氧基苯基丙烯醛晶体,依次进行过滤、冲洗、重结晶得到3

‑

羟基

‑4‑

甲氧基苯基丙烯醛粗品;

[0057]

步骤八、加氢:将步骤七得到的3

‑

羟基

‑4‑

甲氧基苯基丙烯醛粗品、乙醇35g、雷尼镍1g投入加氢反应釜中,接好氢气管道,升温至50℃后通入氢气进行反应,反应釜中压力控制在2mpa,反应结束后冷却至室温,将物料转入蒸馏釜中,蒸馏回收溶剂乙醇,再快馏得到产物3

‑

羟基

‑4‑

甲氧基苯丙醛。

[0058]

实施例2

[0059]

一种3

‑

羟基

‑4‑

甲氧基苯丙醛的制备方法,包括如下步骤:

[0060]

步骤一、开环:将100g黄樟油、100g甲醇、80g氢氧化钾投入反应釜中,投料完毕后升温至130℃保温回流5h,保温回流结束后,然后常压蒸馏出甲醇,升高温度至160℃,持续

至反应釜中黄樟素含量<1%,停止加热,待反应液冷却至100℃,缓慢加入230g蒸馏水,混合均匀,然后将反应液倒入分液漏斗中,静置分相,分去下层水相,得到酚钾盐溶液;

[0061]

步骤二、醚化:将步骤一得到的酚钾盐溶液加入反应釜中,加入过量三氟甲磺酸甲酯至溶液澄清透亮,同时加热至100℃反应1h,加入过量甲苯,混合均匀后静置分相,水相分掉,油相洗涤至中性后,减压蒸馏收集得到混合醚;

[0062]

步骤三、水解:将步骤二得到的混合醚和200g乙醇、200g蒸馏水、0.8g浓硫酸一起加入反应釜中,升温至100℃,回流1h后,常压蒸馏回收乙醇,回收完乙醇后,降温至常温进行静置分相,得到水解油相;

[0063]

步骤四、酯化:将步骤三得到的水解油相、10g碳酸钠加入反应釜中,升温至100℃后,缓慢加入100g醋酐,30min内加完,然后继续升温至180℃,反应3h,反应结束后用蒸馏水洗料至中性,得到乙酰中间产物;

[0064]

步骤五、臭氧化、还原:将步骤四得到的乙酰产物与300g甲醇混合均匀,通入臭氧气体进行鼓泡反应,至乙酰含量<1%,停止通入臭氧气体,加入100g质量浓度为15%焦亚水溶液进行还原,还原温度控制在70℃,反应结束后减压蒸馏回收甲醇,静置分相,得到还原油相;

[0065]

步骤六、醇解:将步骤五中得到的还原油相与甲醇100g、硫酸20g投入反应釜中,搅拌反应,温度升高回流,反应至步骤五中得到的油相含量<1%,反应结束,常压蒸馏回收甲醇溶剂,然后洗涤油相、快馏、精馏得到异香草醛粗品;

[0066]

步骤七、缩合:将步骤六得到的异香草醛粗品投入反应釜中,依次加入乙醛水溶液30g,氢氧化钠1g,升温至50℃,反应至取样分析异香草醛含量<1%,降至常温,析出3

‑

羟基

‑4‑

甲氧基苯基丙烯醛晶体,依次进行过滤、冲洗、重结晶得到3

‑

羟基

‑4‑

甲氧基苯基丙烯醛粗品;

[0067]

步骤八、加氢:将步骤七得到的3

‑

羟基

‑4‑

甲氧基苯基丙烯醛粗品、乙醇35g、雷尼镍1g投入加氢反应釜中,接好氢气管道,升温至100℃后通入氢气进行反应,反应釜中压力控制在3mpa,反应结束后冷却至室温,将物料转入蒸馏釜中,蒸馏回收溶剂乙醇,再快馏得到产物3

‑

羟基

‑4‑

甲氧基苯丙醛。

[0068]

实施例3

[0069]

一种3

‑

羟基

‑4‑

甲氧基苯丙醛的制备方法,包括如下步骤:

[0070]

步骤一、开环:将100g黄樟油、100g甲醇、80g甲醇钠投入反应釜中,投料完毕后升温至115℃保温回流3.5h,保温回流结束后,然后常压蒸馏出甲醇,升高温度至155℃,持续至反应釜中黄樟素含量<1%,停止加热,待反应液冷却至90℃,缓慢加入220g蒸馏水,混合均匀,然后将反应液倒入分液漏斗中,静置分相,分去下层水相,得到酚钾盐溶液;

[0071]

步骤二、醚化:将步骤一得到的酚钾盐溶液加入反应釜中,加入过量对甲苯磺酸甲酯至溶液澄清透亮,同时加热至75℃反应6h,加入过量甲苯,混合均匀后静置分相,水相分掉,油相洗涤至中性后,减压蒸馏收集得到混合醚;

[0072]

步骤三、水解:将步骤二得到的混合醚和200g丙醇、200g蒸馏水、0.8g浓硫酸一起加入反应釜中,升温至85℃,回流5h后,常压蒸馏回收乙醇,回收完乙醇后,降温至常温进行静置分相,得到水解油相;

[0073]

步骤四、酯化:将步骤三得到的水解油相、10g硫酸氢钠加入反应釜中,升温至80℃

后,缓慢加入100g醋酐,25min内加完,然后继续升温至155℃,反应4h,反应结束后用蒸馏水洗料至中性,得到乙酰中间产物;

[0074]

步骤五、臭氧化、还原:将步骤四得到的乙酰产物与300g乙酸乙酯混合均匀,通入臭氧气体进行鼓泡反应,至乙酰含量<1%,停止通入臭氧气体,加入100g质量浓度为10%焦亚水溶液进行还原,还原温度控制在60℃,反应结束后减压蒸馏回收乙酸乙酯,静置分相,得到还原油相;

[0075]

步骤六、醇解:将步骤五中得到的还原油相与四氯化碳100g、甲苯磺酸20g投入反应釜中,搅拌反应,温度升高回流,反应至步骤五中得到的油相含量<1%,反应结束,常压蒸馏回收甲苯磺酸溶剂,然后洗涤油相、快馏、精馏得到异香草醛粗品;

[0076]

步骤七、缩合:将步骤六得到的异香草醛粗品投入反应釜中,依次加入乙醛水溶液30g,氢氧化钠1g,升温至45℃,反应至取样分析异香草醛含量<1%,降至常温,析出3

‑

羟基

‑4‑

甲氧基苯基丙烯醛晶体,依次进行过滤、冲洗、重结晶得到3

‑

羟基

‑4‑

甲氧基苯基丙烯醛粗品;

[0077]

步骤八、加氢:将步骤七得到的3

‑

羟基

‑4‑

甲氧基苯基丙烯醛粗品、乙醇35g、雷尼镍1g投入加氢反应釜中,接好氢气管道,升温至75℃后通入氢气进行反应,反应釜中压力控制在2.5mpa,反应结束后冷却至室温,将物料转入蒸馏釜中,蒸馏回收溶剂乙醇,再快馏得到产物3

‑

羟基

‑4‑

甲氧基苯丙醛。

[0078]

实施例4

[0079]

一种3

‑

羟基

‑4‑

甲氧基苯丙醛的制备方法,包括如下步骤:

[0080]

步骤一、开环:将100g黄樟油、100g甲醇、80g甲醇钠投入反应釜中,投料完毕后升温至130℃反应1h,然后常压蒸馏出甲醇,保温回流结束后,升高温度至155℃,持续至反应釜中黄樟素含量<1%,停止加热,待反应液冷却至90℃,缓慢加入200g蒸馏水,混合均匀,然后将反应液倒入分液漏斗中,静置分相,分去下层水相,得到酚钾盐溶液;

[0081]

步骤二、醚化:将步骤一得到的酚钾盐溶液加入反应釜中,加入过量硫酸二甲酯至溶液澄清透亮,同时加热至90℃反应3h,加入过量甲苯,混合均匀后静置分相,水相分掉,油相洗涤至中性后,减压蒸馏收集得到混合醚;

[0082]

步骤三、水解:将步骤二得到的混合醚和200g丙醇、200g蒸馏水、0.8g浓硫酸一起加入反应釜中,升温至85℃,回流5h后,常压蒸馏回收丙醇,回收完丙醇后,降温至常温进行静置分相,得到水解油相;

[0083]

步骤四、酯化:将步骤三得到的水解油相、10g硫酸氢钠加入反应釜中,升温至100℃后,缓慢加入100g醋酐,30min内加完,然后继续升温至155℃,反应4h,反应结束后用蒸馏水洗料至中性,得到乙酰中间产物;

[0084]

步骤五、臭氧化、还原:将步骤四得到的乙酰产物与300g乙酸乙酯混合均匀,通入臭氧气体进行鼓泡反应,至乙酰含量<1%,停止通入臭氧气体,加入100g质量浓度为10%焦亚水溶液进行还原,还原温度控制在60℃,反应结束后减压蒸馏回收乙酸乙酯,静置分相,得到还原油相;

[0085]

步骤六、醇解:将步骤五中得到的还原油相与乙醇100g、碳酸氢钾20g投入反应釜中,搅拌反应,温度升高回流,反应至步骤五中得到的油相含量<1%,反应结束,常压蒸馏回收乙醇溶剂,然后洗涤油相、快馏、精馏得到异香草醛粗品;

[0086]

步骤七、缩合:将步骤六得到的异香草醛粗品投入反应釜中,依次加入乙醛水溶液30g,氢氧化钠1g,升温至45℃,反应至取样分析异香草醛含量<1%,降至常温,析出3

‑

羟基

‑4‑

甲氧基苯基丙烯醛晶体,依次进行过滤、冲洗、重结晶得到3

‑

羟基

‑4‑

甲氧基苯基丙烯醛粗品;

[0087]

步骤八、加氢:将步骤七得到的3

‑

羟基

‑4‑

甲氧基苯基丙烯醛粗品、乙醇35g、雷尼镍1g投入加氢反应釜中,接好氢气管道,升温至75℃后通入氢气进行反应,反应釜中压力控制在2.5mpa,反应结束后冷却至室温,将物料转入蒸馏釜中,蒸馏回收溶剂乙醇,再快馏得到产物3

‑

羟基

‑4‑

甲氧基苯丙醛。

[0088]

实施例5

[0089]

一种3

‑

羟基

‑4‑

甲氧基苯丙醛的制备方法,包括如下步骤:

[0090]

步骤一、开环:将300g黄樟油、300g甲醇、200g甲醇钠投入反应釜中,投料完毕后升温至130℃反应1h,然后常压蒸馏出甲醇,保温回流结束后,升高温度至155℃,持续至反应釜中黄樟素含量<1%,停止加热,待反应液冷却至90℃,缓慢加入400g蒸馏水,混合均匀,然后将反应液倒入分液漏斗中,静置分相,分去下层水相,得到酚钾盐溶液;

[0091]

步骤二、醚化:将步骤一得到的酚钾盐溶液加入反应釜中,加入过量碘甲烷至溶液澄清透亮,同时加热至80℃反应3h,加入500g水和500g甲苯,混合均匀后静置分相,水相分掉,油相洗涤至中性后,减压蒸馏收集得到混合醚;

[0092]

步骤三、水解:将步骤二得到的混合醚和800g乙醇、800g蒸馏水、5g浓硫酸一起加入反应釜中,升温至85℃,回流3h后,常压蒸馏回收乙醇,回收完乙醇后,降温至常温进行静置分相,得到水解油相;

[0093]

步骤四、酯化:将步骤三得到的水解油相、12g硫酸氢钠加入反应釜中,升温至50℃后,缓慢加入120g醋酐,30min内加完,然后继续升温至150℃,反应4h,反应结束后用蒸馏水洗料至中性,得到乙酰中间产物;

[0094]

步骤五、臭氧化、还原:将步骤四得到的乙酰产物与醋酸350g混合均匀,通入臭氧气体进行鼓泡反应,至乙酰含量<1%,停止通入臭氧气体,加入130g质量浓度为10%焦亚水溶液进行还原,还原温度控制在60℃,反应结束后减压蒸馏回收乙酸乙酯,静置分相,得到还原油相;

[0095]

步骤六、醇解:将步骤五中得到的还原油相与四氯化碳120g、稀硫酸30g投入反应釜中,搅拌反应,温度升高回流,反应至步骤五中得到的油相含量<1%,反应结束,常压蒸馏回收四氯化碳溶剂,然后洗涤油相、快馏、精馏得到异香草醛粗品;

[0096]

步骤七、缩合:将步骤六得到的异香草醛粗品投入反应釜中,依次加入乙醛水溶液60g,氢氧化钠2g,升温至45℃,反应至取样分析异香草醛含量<1%,降至常温,析出3

‑

羟基

‑4‑

甲氧基苯基丙烯醛晶体,依次进行过滤、冲洗、重结晶得到3

‑

羟基

‑4‑

甲氧基苯基丙烯醛粗品;

[0097]

步骤八、加氢:将步骤七得到的3

‑

羟基

‑4‑

甲氧基苯基丙烯醛粗品、乙醇140g、雷尼镍3g投入加氢反应釜中,接好氢气管道,升温至75℃后通入氢气进行反应,反应釜中压力控制在2mpa以内,反应结束后冷却至室温,将物料转入蒸馏釜中,蒸馏回收溶剂乙醇,再快馏得到产物3

‑

羟基

‑4‑

甲氧基苯丙醛。

[0098]

实施例6

[0099]

一种3

‑

羟基

‑4‑

甲氧基苯丙醛的制备方法,与实施例5的区别之处在于,步骤一中,回流后升高温度至157℃,持续至反应釜中黄樟素含量<1%。

[0100]

实施例7

[0101]

一种3

‑

羟基

‑4‑

甲氧基苯丙醛的制备方法,与实施例6的区别之处在于,步骤二中,加入过量甲基化试剂至溶液澄清透亮后,加热至96℃。

[0102]

实施例8

[0103]

一种3

‑

羟基

‑4‑

甲氧基苯丙醛的制备方法,与实施例7的区别之处在于,步骤三中,反应温度为66℃。

[0104]

实施例9

[0105]

一种3

‑

羟基

‑4‑

甲氧基苯丙醛的制备方法,与实施例8的区别之处在于,步骤四中,加入醋酐后,继续升温至130℃。

[0106]

实施例10

[0107]

一种3

‑

羟基

‑4‑

甲氧基苯丙醛的制备方法,与实施例9的区别之处在于,步骤八中升温至60℃后通入氢气。

[0108]

对比例

[0109]

对比例1

[0110]

一种3

‑

羟基

‑4‑

甲氧基苯丙醛的制备方法,与实施例10的区别之处在于:

[0111]

采用申请号为cn96109240.8的发明专利申请中公开的方法制备异香草醛,异香草醛的制备方法包括以下步骤:

[0112]

向内容量为100毫升的烧杯中加入300克的浓硫酸(98%),边搅拌边向浓硫酸中加入33.2克的藜芦醛,制得硫酸溶液,在室温(20℃)边搅拌得到的硫酸溶液边将33克的dl

‑

甲硫氨酸慢慢加入溶液中,加入时每次加入少量,大约在10分钟完成这个过程。完成添加之后,混合物在65℃中搅拌3小时条件下发生反应。将得到的反应混合物倒入50毫升的冰水中,再向其中加入25毫升乙酸盐,搅拌混合物然后分离得到一个乙酸盐层(1

×

3次),通过一个旋转蒸发器将得到的乙酸盐层浓缩之后,向浓缩物中加入甲苯,将混合物加热,而后冷却至室温以析出晶体,通过过滤收集析出的晶体,得到异香草醛粗品。

[0113]

然后称取异香草醛粗品97g进行实施例10的步骤七和八,得到产物3

‑

羟基

‑4‑

甲氧基苯丙醛。

[0114]

检测方法

[0115]

1、产物或中间产物检测:通过gc9790ii型气相色谱仪对中间产物和产物进行定量和定性分析,其中,气相色谱仪的各参数如下:色谱柱:se

‑

54,50米毛细管柱,膜厚0.25μm,内径0.32mm;固定相:95%甲基聚硅氧烷,5%苯基;载气:n2;进样量:0.1μl;柱温:100

‑

230℃;检测器:fid;检测器温度:250℃;进样口温度:230℃。

[0116]

实施例1

‑

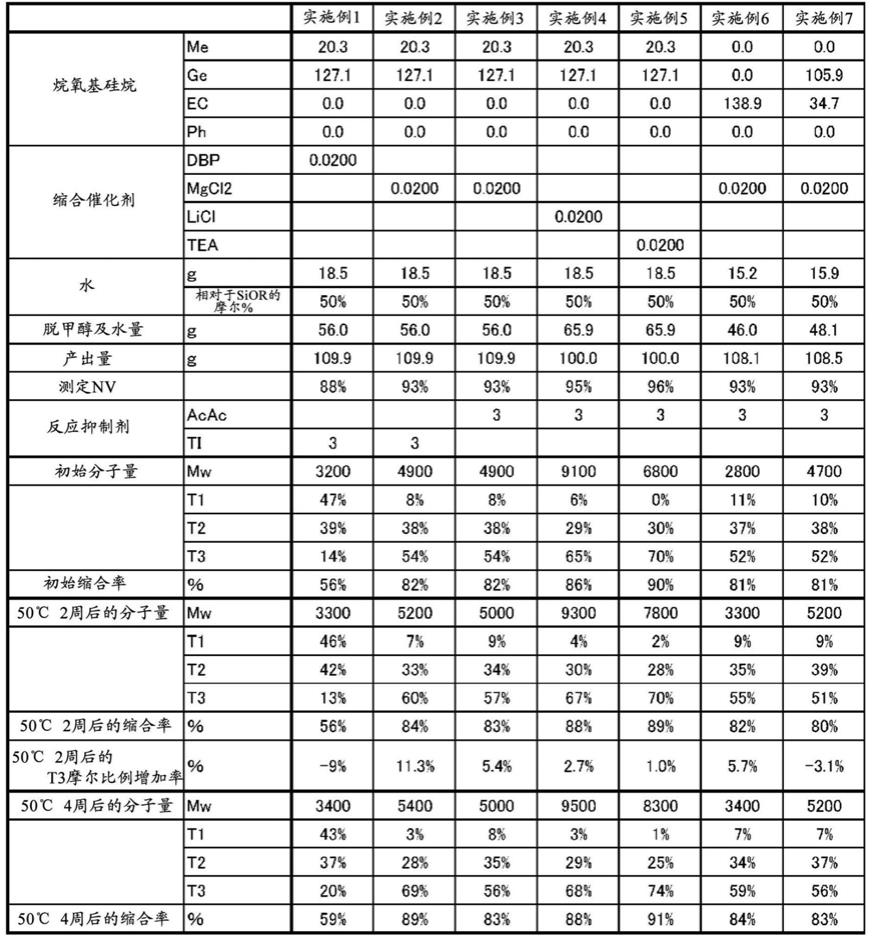

10中间产物和产物色谱分析数据如表1所示

[0117]

表1实施例1

‑

10中间产物和产物的色谱分析数据

[0118]

[0119][0120]

对比例1中间产物和产物色谱分析数据如表2所示

[0121]

表2对比例1中间产物和产物的色谱分析数据

[0122]

[0123][0124]

综上所述,本发明通过黄樟油为原料合成异香草醛,制得产率和纯度更高的异香草醛,因此异香草醛用于进一步合成3

‑

羟基

‑4‑

甲氧基苯丙醛时,能提高3

‑

羟基

‑4‑

甲氧基苯丙醛的产率和纯度,降低了合成3

‑

羟基

‑4‑

甲氧基苯丙醛的成本。

[0125]

所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0126]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。