1.本技术涉及地坪材料的领域,尤其是涉及一种地坪防开裂彩色混凝土及其制备方法。

背景技术:

2.地坪通常代表一种使用特定材料和工艺对原有地面进行处理形成的具有装饰性或功能性的地面。常见的地坪有环氧自流平地坪、水泥基地坪、聚氨酯地坪、混凝土密封固化地坪等等。混凝土地坪主要采用地坪混凝土进行铺设,其中彩色混凝土的应用较为广泛。

3.彩色混凝土,通常具有防水、防滑、防腐等效果,用于铺设于未干的水泥地面的环保的地面装饰材料。通过专用的模具,将彩色混凝土印制于水泥地面上,由于彩色混凝土形成特定的形状,使得彩色混凝土较易发生开裂。为了降低彩色混凝土开裂的发生,通常采用在彩色混凝土中添加掺合料,提高彩色混凝土的强度,增强彩色混凝土的抗开裂效果。

4.针对上述相关技术,发明人认为简单地在彩色混凝土中添加掺合料,由于掺合料较易发生团聚,导致掺合料在彩色混凝土中的分散效果不佳,即掺合料在彩色混凝土中的分布不均,导致彩色混凝土存在抗开裂效果不佳的缺陷。

技术实现要素:

5.为了改善彩色混凝土抗开裂效果不佳的缺陷,本技术提供一种地坪防开裂彩色混凝土及其制备方法,采用如下的技术方案:第一方面,本技术提一种地坪防开裂彩色混凝土,采用如下的技术方案:一种地坪防开裂彩色混凝土,60

‑

80份骨料、40

‑

60份水泥、20

‑

30份水、3

‑

5份颜填料、10

‑

20份掺合料和1

‑

3份减水剂,所述掺合料为短纤结构的混合材料,所述混合材料包括纤维素和聚丙烯粗纤维,所述纤维素和聚丙烯粗纤维的质量比为1:0.5

‑

2,所述混合材料的长度为5

‑

15mm。

6.通过采用上述技术方案,由于采用短纤结构的纤维素和短纤结构的聚丙烯粗纤维复配作为混合材料,使得纤维素和聚丙烯粗纤维之间不易发生团聚,改善了掺合料在混凝土中的分散效果,使得混凝土获得较为均匀的防开裂效果。

7.同时,通过纤维素的网状结构,进而纤维素和聚丙烯粗纤维在混合的过程中,部分聚丙烯粗纤维与纤维素之间发生穿插,进而形成发散状的网状结构,通过该网状结构的有效填充,使掺合料作为混凝土基材内部的骨架制成材料,改善了混凝土中基材的连接强度,提高了混凝土的防开裂效果。

8.此外,聚丙烯粗纤维在混凝土中的分散效果较佳,进一步改善了掺合料在混凝土中的分散效果,同时聚丙烯粗纤维和纤维素对震动可进行一定程度的吸收,进而掺合料对混凝土中的基材进行稳定的连接,进一步改善混凝土的防开裂效果。

9.优选的,所述纤维素为经改性处理的纤维素,所述改性处理包括以下步骤:(1)分别称量以下重量份物质:60

‑

80份氢氧化钠水溶液、2.5

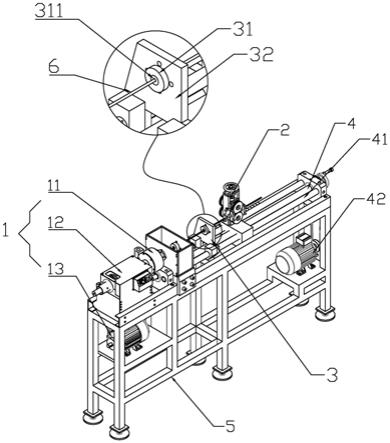

‑

5份氢氧化钠、5

‑

10份2

‑

氯乙醇、50

‑

100份乙醇、3

‑

5份氯乙酸钠;(2)消晶处理:取步骤(1)中的氢氧化钠水溶液和纤维素,搅拌混合,抽滤,保留滤饼,制得消晶纤维素;(3)非离子型纤维素制备:取步骤(2)中的消晶纤维素、乙醇和20%质量的氢氧化钠,搅拌混合,升温处理,加入90%质量的2

‑

氯乙醇,醚化处理,再加入20%质量的氢氧化钠和10%质量的2

‑

氯乙醇,搅拌混合,继续醚化处理,制得非离子型纤维素溶液;(4)混合型纤维素制备:取配方中的60%质量的氢氧化钠加入到步骤(3)的非离子型纤维素溶液中,搅拌混合,制得混合液,恒温处理,持续1

‑

2h,再向混合液中加入氯乙酸钠,搅拌混合,继续恒温处理,制得经改性处理的纤维素。

10.通过采用上述技术方案,在纤维素的分子链上引入了醚基团,改善了纤维素的亲水性,使得纤维素可溶解于水中,进一步提高掺合料在混凝土的分散效果。经改性处理的纤维素上同时具有羧乙基和羧甲基,使得纤维素不仅对混凝土中的基材进行吸附连接,还与聚丙烯纤维之间进行交联,形成交联的网状结构,增强掺合料对混凝土基材的连接效果。

11.同时,在混凝土发生凝胶化反应的同时,经改性的纤维素在al

3

的激发下,同步发生凝胶化反应,进一步增强混凝土防开裂的效果。

12.此外,经改性的纤维素对水具有一定的亲和吸收的效果,进而转变为饱水纤维素,不仅改善混凝土的流动粘度,改善掺合料在混凝土中的分散效果,还可在混凝土固化过程中,保障混凝土的湿度,对混凝土进行内养护,进一步降低混凝土因固化开裂的可能性。

13.优选的,步骤(2)中所述升温处理的升温温度为60

‑

70℃,步骤(4)中的恒温处理的恒温温度为20

‑

40℃。

14.通过采用上述技术方案,由于纤维素改性处理的过程中,持续放热,因此控制适宜的温度,可有效改善活性基团对纤维素的取代度,提高纤维素的亲水性,即进一步增强掺合料在混凝土中的分散效果,使混凝土获得均匀的防开裂效果。

15.优选的,所述掺合料还包括壳核结构的复合材料,所述复合材料包括苯丙乳液,所述复合材料和混合材料的质量比为1:2

‑

5通过采用上述技术方案,采用壳核结构的苯丙乳液作为复合材料作为掺合料,由于苯丙乳液在混凝土中的分散性较佳,使得苯丙乳液与混合材料混合后,苯丙乳液可对混合材料进行包覆,进而改善掺合料在混凝土中的分散效果,同时改善掺合料和混凝土基材之间的结合效果,进一步改善混凝土的防开裂效果。

16.此外,由于苯丙乳液的加入,改善了掺合料和混凝土基材之间相容性,进一步改善掺合料和混凝土基材之间的结合效果,有效增强混凝土的防开裂效果。

17.优选的,所述苯丙乳液采用以下方案制成:(1)分别称量1

‑

2份偶氮二异丁腈、10

‑

20丙烯酸、10

‑

20丙烯酸丁酯、10

‑

20苯乙烯、1

‑

2份三乙胺、10

‑

15丙酮、10

‑

15份n

‑

甲基吡咯烷酮、5

‑

10份乙酸乙酯、3

‑

5份亲水乳化剂;(2)取50%质量的丙酮、n

‑

甲基吡咯烷酮、丙烯酸和丙烯酸丁酯,搅拌混合,再加入20%质量的偶氮二异丁腈,继续搅拌混合,制得混合溶液,向混合溶液中加入50%质量的丙烯酸、丙烯酸丁酯、40%质量的偶氮二异丁腈和全部的亲水乳化剂,继续搅拌混合,持续反应,降温至室温,制得反应液,向反应液中加入苯乙烯、三乙胺和20%质量的偶氮二异丁腈,搅拌混合后,加入水,分散,制得分散液;(3)取一半质量的n

‑

甲基吡咯烷酮和20%质量的偶氮二异丁腈,搅拌混合后,制得中间溶液,将中间溶液以30

‑

50滴/min的速度滴加至分散液中,持续搅拌反应2

‑

4h,降温出料、脱溶剂,制得具有壳核结构的苯丙乳液。

18.通过采用上述技术方案,通过苯丙乳液的壳核结构,使得苯乙烯单体包覆于丙烯酸和丙烯酸丁酯的外壳内,进而苯丙乳液在包覆混合材料的同时,部分苯丙乳液转移至混凝土表面,在转移至混凝土表面的过程中,苯丙乳液逐渐发生自交联,进而在混凝土表面形成膜结构,对混凝土基材进行牵拉,进一步增强混凝土的防开裂效果。

19.优选的,所述复合材料还包括环氧树脂微胶囊,所述环氧树脂微胶囊和苯丙乳液的质量比为1:1

‑

5。

20.通过采用上述技术方案,通过环氧树脂微胶囊和苯丙乳液复配作为复合材料,使得复合材料与混合材料混合后,环氧树脂微胶囊可在苯丙乳液的连接下负载于混合材料上,由于混合材料为短纤结构,在短纤结构上负载环氧树脂微胶囊,形成发散状的树状结构,进一步改善掺合料与混凝土的结合效果,掺合料稳定对混凝土基材进行连接,降低混凝土开裂的可能性。

21.优选的,所述环氧树脂微胶囊采用以下方案制成:(1)分别称量10

‑

20份环氧树脂,20

‑

40份三聚氰胺

‑

尿素

‑

甲醛共聚物预聚体、3

‑

5份苯乙酸乙酯和1

‑

2份十二烷基苯磺酸钠;(2)取上述环氧树脂、苯乙酸乙酯和十二烷基苯磺酸钠搅拌混合,制得芯材溶液,再取三聚氰胺

‑

尿素

‑

甲醛共聚物预聚体和水搅拌混合,制得壁材溶液,将芯材溶液和壁材溶液搅拌混合,制得混合溶液,调节混合溶液的ph=3

‑

5,持续反应,过滤、保留滤饼、洗涤、烘干、制得环氧树脂微胶囊。

22.通过采用上述技术方案,通过在环氧树脂外包覆脲醛树脂,由于脲醛树脂具有较佳的亲水效果,进一步提高掺合料在混凝土中的分散效果,使得混凝土获得较为均匀的防开裂效果。同时,在混凝土产生裂缝后,使得脲醛树脂外壳破裂,进而环氧树脂流出对混凝土裂缝进行填充和修补,延缓混凝土开裂的速度,进一步提高混凝土的防开裂效果。

23.第二方面,本技术提供一种地坪防开裂彩色混凝土的制备方法),采用如下的技术方案:一种地坪防开裂彩色混凝土的制备方法,采用以下步骤制成:s1、破碎处理:按配方,取骨料,将骨料进行破碎,控制粒径在2

‑

5mm,制得骨料颗粒;s2、预分散:取配方中的掺合料和水,在500

‑

800r/min下,搅拌混合,持续10

‑

20min,制得预分散液;s3、配置混凝土:按配方,取骨料颗粒、预分散液、水泥、颜填料和水,搅拌混合,制得混凝土。

24.通过采用上述技术方案,先将骨料进行破碎,提高骨料和混凝土基材之间的拌合效果。再通过将掺合料和水混合,进行预分散,使得掺合料充分分散于水中,再将预分散液和混凝土其他基材进行混合,可有效改善掺合料在混凝土中的分散效果,使得混凝土获得较为均匀的防开裂效果。

25.综上所述,本技术具有以下有益效果:1、由于本技术采用短纤结构的纤维素和短纤结构的聚丙烯粗纤维作为掺合料,由于短纤结构的纤维素和聚丙烯粗纤维不易发生缠结、团聚,进而改善了掺合料在混凝土中的分散效果,纤维素呈网状结构,使得聚丙烯粗纤维可与纤维素网状结构进行互穿,形成发散的网状结构,改善了掺合料与混凝土基材之间的结合效果,获得了均匀且稳定的防开裂效果。

26.2、本技术中优选采用壳核结构的苯丙乳液和环氧树脂微胶囊作为复合材料,由于苯丙乳液具有较佳的粘结性和成膜效果,进而使得环氧树脂微胶囊在苯丙乳液的连接下负

载于混合材料上,使得短纤结构上连接有发散状结构,改善掺合料对混凝土基材中的连接效果,同时,混凝土开裂时,环氧树脂微胶囊囊壁破裂,环氧树脂外流对裂缝进行修补,延缓混凝土开裂的速度;同时苯丙乳液可位移至混凝土表面,形成膜结构,进一步增强混凝土的防开裂效果,因此混凝土获得了较佳的防开裂效果。

27.3、本技术的方法,通过先将骨料进行破碎处理,改善了骨料和混凝土基材之间的相容性,改善混凝土的防开裂效果,同时,将掺合料先与水混合进行预分散,再将预分散液和混凝土基材进行混合,改善了掺合料在混凝土中分散的效果,因此混凝土获得了较为均匀的防开裂效果。

具体实施方式

28.以下结合实施例对本技术作进一步详细说明。

29.本技术实施例中,所选用的仪器设备如下所示,但不以此为限:仪器:佛山南北潮电子商务有限公司jfs

‑

550分散机、南京禄旺干燥设备有限公司rxh型烘箱。

30.药品:济宁三石生物科技有限公司的sh

‑

苯丙乳液、山东浩森新材料有限公司货号为54121的聚丙烯纤维、济南宇涛化工有限公司op

‑

10型亲水乳化剂、颜填料为河北拓鹏化工有限公司b

‑

311型立德粉。

31.制备例混合材料制备例制备例1

‑

3分别称量纤维素和聚丙烯粗纤维,具体质量见表1,将纤维素和聚丙烯粗纤维混合后,控制纤维素和聚丙烯粗纤维的长度为8mm,制得混合材料1

‑

3。

32.表1制备例1

‑

3中混合材料组分壳核结构苯丙乳液制备例制备例4

‑

6分别称量偶氮二异丁腈、丙烯酸、丙烯酸丁酯、苯乙烯、三乙胺、丙酮、n

‑

甲基吡咯烷酮、乙酸乙酯、亲水乳化剂,具体质量见表2。

33.表2制备例4

‑

6中壳核结构的苯丙乳液组分

取50%质量的丙酮、n

‑

甲基吡咯烷酮、丙烯酸和丙烯酸丁酯,加入到装有温度计、搅拌器和冷凝回流装置的四口烧瓶中,开启搅拌,升温至50℃,向四口烧瓶加入20%质量的偶氮二异丁腈,继续升温至75℃,制得混合液。向混合液中加入50%质量的丙烯酸、丙烯酸丁酯、40%质量的偶氮二异丁腈和全部的亲水乳化剂的混合物,混合物以50滴/min的速度滴入混合液中,保温30min,逐步升温至85℃,保温2.5h,降温至30℃,向烧瓶中加入向反应液中加入苯乙烯、三乙胺和20%质量的偶氮二异丁腈,搅拌混合后,加入水,分散,制得分散液。

34.取50%质量的n

‑

甲基吡咯烷酮和20%质量的偶氮二异丁腈,搅拌混合后,制得中间溶液。将分散液加入装有温度计、搅拌器和冷凝回流装置的四口烧瓶中,搅拌混合过程中,升温至78℃,保温1h。将中间溶液以40滴/min的速度滴加至四口烧瓶中,继续升温到85℃,保温3h,冷却至室温后,脱溶剂,制得壳核结构的苯丙乳液1

‑

3。

35.环氧树脂微胶囊制备例制备例7

‑

9分别称量环氧树脂、三聚氰胺

‑

尿素

‑

甲醛共聚物预聚体、苯乙酸乙酯和十二烷基苯磺酸钠,具体质量见表3。

36.表3制备例7

‑

9环氧树脂微胶囊组分

取环氧树脂、苯乙酸乙酯和十二烷基苯磺酸钠,在1000r/min下,搅拌混合,制得芯材溶液。取水和三聚氰胺

‑

尿素

‑

甲醛共聚物预聚体,在2000r/min下搅拌混合,制得壁材溶液。取芯材溶液和壁材溶液,在2500r/min搅拌速度下,搅拌混合,制得混合溶液,向混合溶液中加入质量分数为10%的盐酸,调节混合溶液的ph=4,持续反应2h,过滤,保留滤饼,依次采用乙醇、去离子水冲洗,直至洗涤液呈中性,在45℃下烘干,制得环氧树脂微胶囊1

‑

3。

37.掺合料制备例制备例10

‑

12分别取混合材料1

‑

3,作为掺合料1

‑

3。

38.制备例13

‑

15取苯丙乳液1

‑

3,作为复合材料1

‑

3。

实施例

39.实施例1

‑

4分别称量骨料、水泥、水、颜填料、掺合料1和减水剂,具体质量见表4。

40.表4实施例1

‑

3混凝土组分按配方取骨料,将骨料置于破碎机中,进行破碎处理,制得骨料颗粒,控制骨料颗粒的粒径为5mm。

41.取配方中的掺合料1和水,在600r/min下,搅拌混合,持续分散15min,制得预分散液。

42.将预分散液、骨料颗粒、水泥、骨料颗粒、颜填料、水、和减水剂,搅拌混合,制得混凝土1

‑

4。

43.实施例5

‑

6与实施例2的区别在于:选用掺合料2

‑

3,以代替实施例2中的掺合料1,制备混凝土5

‑

6,其余制备条件与制备环境均与实施例2相同。

44.实施例7

‑

9与实施例5的区别在于:掺合料2中的纤维素为经改性处理的纤维素,改性处理包括以下步骤:分别称量以下重量份物质:60

‑

80份质量分数为20%的氢氧化钠水溶液、2.5

‑

5份氢氧化钠、5

‑

10份2

‑

氯乙醇、50

‑

100份乙醇、3

‑

5份氯乙酸钠,具体质量见表5。

45.表5实施例7

‑

9中改性液组成取纤维素和氢氧化钠水溶液搅拌混合后,抽滤,保留滤饼,制得消晶纤维素。取消晶纤维素、乙醇和20%质量的氢氧化钠,搅拌混合,升温至60℃,再加入90%质量的氢氧化钠和10%质量的2

‑

氯乙醇,搅拌混合,继续醚化处理,持续反应2h,制得非离子型纤维素溶液。取60%质量的氢氧化钠加入到非离子型纤维素溶液中,搅拌混合,制得混合液,在20℃下恒温处理,持续2h,再向混合液中加入氯乙酸钠,搅拌混合,继续在20℃下进行恒温处理,制得经改性处理的纤维素1

‑

3,制备混合材料4

‑

6,制备混凝土7

‑

9,其余制备条件与制备环境均与实施例5相同。

46.实施例10与实施例8的区别在于:升温处理的温度为65℃,恒温处理的温度为30℃,制备混凝土10,其余制备条件与制备环境均与实施例8相同。

47.实施例11与实施例8的区别在于:升温处理的温度为70℃,恒温处理的温度为40℃,制备混凝土11,其余制备条件与制备环境均与实施例8相同。

48.实施例12

‑

14与实施例10的区别在于:取混合材料2和复合材料1,具体质量见表6,混合材料和苯丙乳液1混合,制备掺合料4

‑

6,以代替实施例10中的掺合料2,制备混凝土12

‑

14,其余制备条件与制备环境均与实施例10相同。

49.表6实施例12

‑

14中掺合料组成实施例15

‑

16与实施例12的区别在于:采用复合材料2

‑

3,以代替实施例12中的复合材料1,制备混凝土15

‑

16,其余制备条件与制备环境均与实施例12相同。

50.实施例17

‑

19与实施例15的区别在于:采用环氧树脂微胶囊1与苯丙乳液2具体质量见表7,将环氧树脂微胶囊1与苯丙乳液2混合,制备复合材料4

‑

6,以代替实施例15中的复合材料2,制备混凝土17

‑

19,其余制备条件与制备环境均与实施例15相同。

51.表7实施例17

‑

19中复合材料组成实施例20

‑

21与实施例18的区别在于:采用环氧树脂微胶囊2

‑

3与苯丙乳液2混合,制备复合材料7

‑

8,以代替实施例18中的复合材料5,制备混凝土20

‑

21,其余制备条件与制备环境均与实施例18相同。

52.性能检测试验按《gb/t 50081

‑

2002普通混凝土力学性能试验方法标准标准规范》制备抗裂混凝土试样。

53.(1)抗裂性能测试:制备600mm

×

400mm

×

100mm的平板试模,用弯起的波浪形应力约束条提供约束。将混凝土涂覆于试模中,振动1min,抹平表面,移入观测室,观测室温度为24

‑

26℃,相对湿度为60%

‑

70%,将试模放好后用电风扇吹表面,风速为8m/s,连续吹24h。期间观测并记录开裂时间,并评价抗裂等级;(2)抗压性能检测:将试样放置于压力机下,对试样均匀地持续施加荷载,控制加载速度为0.08mpa/s,直至试样破坏,记录荷载的强度;(3)抗折强度检测:采用抗折机对混凝土试样进行检测,将试样放置于抗折机上,距离两端面50mm处作为试样的支座点,试样的三点位置为加载点,均匀连续向试样施加荷载,控制加载速度在0.08 mpa/s,直至试样破坏,记录荷载强度。

54.表8实施例1

‑

21性能检测

对比例对比例1与实施例20的区别在于:采用聚丙烯纤维制备混合材料7,以代替实施例20中的混合材料5,制备混凝土22,其余制备环境与制备条件均与实施例20相同。

55.对比例2与实施例20的区别在于:采用市售苯丙乳液制备复合材料9,以代替实施例20中的复合材料7,制备混凝土23,其余制备环境与制备条件均与实施例20相同。

56.对比例3

与实施例20的区别在于:仅采用环氧树脂微胶囊制备复合材料10,以代替实施例20中的复合材料7,制备混凝土24,其余制备环境与制备条件均与实施例20相同。

57.性能检测试验按《gb/t 50081

‑

2002普通混凝土力学性能试验方法标准标准规范》制备抗裂混凝土试样。

58.(1)抗裂性能测试:制备600mm

×

400mm

×

100mm的平板试模,用弯起的波浪形应力约束条提供约束。将混凝土涂覆于试模中,振动1min,抹平表面,移入观测室,观测室温度为24

‑

26℃,相对湿度为60%

‑

70%,将试模放好后用电风扇吹表面,风速为8m/s,连续吹24h。期间观测并记录开裂时间、并评价抗裂等级;(2)抗压性能检测:将试样放置于压力机下,对试样均匀地持续施加荷载,控制加载速度为0.08mpa/s,直至试样破坏,记录荷载的强度;(3)抗折强度检测:采用抗折机对混凝土试样进行检测,将试样放置于抗折机上,距离两端面50mm处作为试样的支座点,试样的三点位置为加载点,均匀连续向试样施加荷载,控制加载速度在0.08 mpa/s,直至试样破坏,记录荷载强度。

59.表9对比例1

‑

3性能检测结合表8和表9性能检测对比可以发现:(1)结合实施例1

‑

3、实施例4、实施例5

‑

6和对比例1进行对比可以发现:实施例1

‑

3和实施例5

‑

6中制得的混凝土的抗裂性能和抗压强度均有所提升,这说明本技术采用短纤结构的纤维素和聚丙烯粗纤维作为掺合料添加至混凝土中,通过短纤的结构,使得混合材料之间不易发生缠结,改善了掺合料在混凝土中的分散效果,进而掺合料可对混凝土中的基材进行均匀的牵拉,改善混凝土的防开裂效果。

60.同时,由于纤维素呈网状结构,聚丙烯粗纤维与纤维素混合后,聚丙烯粗纤维可穿插于纤维素网状结构中,形成发散状的网状结构,改善了掺合料和混凝土基材之间的连接效果,使得彩色混凝土获得较为均匀且稳定的防开裂效果。根据表8和表9可以看出,实施例2和实施例5中制得的混凝土的抗裂效果和抗压强度最佳,说明实施例2中混凝土中各组分比例较为合适、实施例5中混合材料组分的比例较为合适。

61.(2)结合实施例7

‑

9进行对比可以发现:实施例7

‑

9中制得的混凝土的抗裂效果和抗压强度显著提升,这说明本技术采用对纤维素进行改性处理,通过醚化处理纤维素,增强了纤维素的亲水性,进一步改善纤维素在混凝土中的分散效果,同时提高了纤维素的表面活性,使得纤维素和聚丙烯粗纤维可发生交联,进一步提高了掺合料和混凝土基材之间的连接效果,即掺合料稳定对混凝土基材进行牵拉,降低混凝土开裂的可能性。根据表8可以看出,实施例8中制得的混凝土的抗开裂效果和抗压强度最佳,说明此时醚化处理采用的材

料配比较为合适。

62.(3)结合实施例10

‑

11进行对比可以发现:实施例10

‑

11中制得的混凝土的抗裂效果和抗压强度有所提升,这说明本技术采用在改性处理中升温处理,通过调整升温处理的温度,使得醚基团对纤维素的取代度较为适宜,有效改善纤维素的亲水性和表面活性,同时使得纤维素可进行吸水,进而在混凝土固化过程中,保持混凝土内部的湿度,在内部对混凝土进行养护,进一步降低混凝土开裂的可能性。根据表8可以看出,实施例10制得混凝土的抗裂效果和抗压强度最佳,说明此时升温处理的温度较为合适。

63.(4)结合实施例12

‑

14、实施例15

‑

16和对比例2进行对比可以发现:实施例12

‑

14、实施例15

‑

16中制得的混凝土的抗裂效果和抗压强度显著提升,这说明本技术采用壳核结构的苯丙乳液和混合材料复配作为掺合料,通过壳核结构的苯丙乳液包覆于混合材料外,一方面,增强混合材料基材之间的结合效果,另一方面,改善了掺合料的粘结性,协同提高掺合料与混凝土基材之间的结合强度。同时,由于苯丙乳液具有较佳的成膜效果,进而壳核结构的苯丙乳液在混凝土固化的过程中,转移至混凝土表面,形成膜结构,进一步对混凝土基材进行连接,同时在转移的过程中,促进水化凝胶的生成,进一步增强混凝土基材之间的结合效果,改善了混凝土的防开裂效果。根据表8和表9可以看出,实施例12和实施例15中制得的混凝土的抗裂效果和抗压强度较佳,说明实施例12中混合材料和复合材料比例较为合适,实施例15中苯丙乳液中各组分的比例较为合适。

64.(5)结合实施例17

‑

19、实施例20

‑

21和对比例3进行对比可以发现:实施例17

‑

19、实施例20

‑

21中制得的混凝土的抗裂效果和抗压强度显著提升,这说明本技术采用环氧树脂微胶囊和苯丙乳液复合制备复合材料,通过苯丙乳液的连接,使得环氧树脂微胶囊负载于混合材料上,由于环氧树脂微胶囊囊壁材料具有较佳的亲水性,进一步改善了掺合料在混凝土中的分散效果,使得掺合料稳定对混凝土基材进行牵拉。混凝土产生裂缝时,环氧树脂微胶囊囊壁破裂,环氧树脂外流,对混凝土裂缝处进行修补,延缓混凝土开裂的速度,进一步增强混凝土的防开裂效果。根据表8和表9可以看出,实施例18和实施例20中制得混凝土的抗裂效果和抗压强度较佳,说明实施例18中复合材料各组分的比例较为合适,实施例20中环氧树脂微胶囊中各组分的比例较为合适。

65.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。