1.本实用新型涉及盐湖富锂卤水提锂技术领域,具体而言,涉及一种盐湖富锂卤水连续生产氢氧化锂的装置。

背景技术:

2.盐湖卤水是目前提锂主要原料之一,占世界锂资源储量的66%,另一种是花岗伟晶岩型锂矿。全球含锂盐湖分碳酸盐型、硫酸盐型(硫酸钠亚型、硫酸镁亚型)及氯化物型3种类型,分布极其不均匀,主要位于南美安第斯高原(阿根廷、玻利维亚、智利)、中国的青藏高原和北美的内华达州。

3.富锂卤水是每个盐湖提锂企业的主要过程原料,衔接了原始卤水、钾肥生产以及碳酸锂、氢氧化锂生产,经数年发展,盐湖地区富锂卤水生产已成熟,基本可实现规模稳定生产。然而,目前国内外盐湖提锂的着眼点和主要生产产品为碳酸锂,未有规模化的氢氧化锂生产及工艺介绍,更无连续氢氧化锂生产实践。氢氧化锂是目前锂电材料生产的主要原料之一,还有其他传统行业的应用,是市场锂盐的主要大宗产品。

4.因盐湖地区大多位于戈壁腹地,招工困难,人员素质整体较低,且企业产品单一(仅为碳酸锂),如能利用富锂卤水中氯化锂溶液直接制备氢氧化锂,并实现连续生产,即可增加盐湖提锂企业产品种类和抗风险能力,还可通过连续工艺进一步稳定产品质量,提高企业经济效益。如实现规模化、连续化生产,可极大保证产品质量、降低劳动定员和产品成本。

5.现有由盐湖卤水生产氢氧化锂的公开报道很少,结合其他氢氧化锂专利,主要分两类:

6.1、由碳酸锂制备氢氧化锂:

7.该种工艺方法很多,大多基于碳酸锂产品转化生产氢氧化锂,主要集中在矿石提锂行业。如:cn111115664a(一种碳酸锂转化为氢氧化锂的方法及系统)。然而,该工艺复杂,采用反应时间、过滤组件等都无法实现规模化、连续化生产,也不符合主流生产工艺要求。不易规模化推广。

8.2、盐湖卤水直接生产氢氧化锂:

9.cn111099640a(一种利用硫酸钠从中高镁锂比老卤中提取氢氧化锂的方法)。该工艺通过老卤多次与硫酸钠反应,排出老卤中的镁,将锂富集于清液中,再通过冷冻析盐,碱法除镁,加入氢氧化钠,固液分离,得氢氧化锂沉淀。然而,该专利忽略了最重要的一点,即生产成本:盐湖卤水含锂量低,规模化生产以后,流量非常大,采用硫酸钠除镁,不但易引入硫酸根在盐湖体系中(盐湖地区的主要组成为氯化物体系)进而导致盐湖地区卤水成份的变化和对环境的影响,同时,大量溶液通过冷冻法会消耗大量电能,生产成本非常高。不易推广,利用价值非常低。

10.cn110002476a(一种氢氧化锂的制备方法),该实用新型公开了一种氢氧化锂的制备方法,包括:a、利用铝盐溶液和氢氧化钠溶液对盐湖卤水提锂母液中进行共沉淀,经陈化

后固液分离、洗涤干燥,获得锂铝水滑石;b、酸化锂铝水滑石获得锂铝酸溶液;c、将锂铝酸溶液依次进行纳滤铝锂分离、反渗透一级浓缩,获得一次浓缩富锂液;d、将富锂溶液进行深度除铝获得除铝富锂液;e、将除铝富锂液进行双极膜电渗析获得二次浓缩富锂液;f、将二次浓缩富锂液进行蒸发浓缩获得氢氧化锂。然而,该专利问题如下:1、提锂母液锂浓度低,直接共沉淀率较低,工业实现成本高,不经济。2、双极膜设备规模化程度低、技术不成熟、每套设备产量低,不易连续,且得到溶液纯度低,还需进一步精制。此外,cn110002475a(氢氧化锂的制备方法)专利也存在类似的建议和问题。

11.综上,目前盐湖富锂卤水现今生产的锂盐产品仅为碳酸锂,是将膜法、树脂法等工艺制备的富锂卤水,经间断精制除镁、间断沉锂生产碳酸锂,且为间断生产工艺。然而,未有从富锂卤水开始的连续、规模化、稳定化的氢氧化锂生产工艺。

技术实现要素:

12.本实用新型的主要目的在于提供一种盐湖富锂卤水连续生产氢氧化锂的装置,以解决现有技术中无法利用盐湖富锂卤水连续、规模化、稳定化生产氢氧化锂产品的问题。

13.为了实现上述目的,根据本实用新型的一个方面,提供了一种盐湖富锂卤水连续生产氢氧化锂的装置,该装置包括:连续缓冲均化单元,具有盐湖富锂卤水进口和缓冲均化卤水出口;连续除镁单元,具有缓冲均化卤水进口和除镁卤水出口,缓冲均化卤水进口与缓冲均化卤水出口相连,且连续除镁单元用于去除缓冲均化卤水出口排出的缓冲均化卤水中的镁离子杂质,以得到除镁卤水;连续沉锂单元,具有碳酸钠溶液进口、除镁卤水进口和沉锂底流出口,除镁卤水进口与除镁卤水出口相连,连续沉锂单元用于使除镁卤水在碳酸钠溶液的作用下进行连续沉锂反应,以得到沉锂底流;连续苛化单元,具有石灰乳进口、沉锂底流进口和苛化液出口,沉锂底流进口与沉锂底流出口相连,连续苛化单元用于使沉锂底流在石灰乳的作用下进行连续苛化反应,以得到苛化液;连续蒸发结晶单元,具有苛化液进口和氢氧化锂出口,苛化液进口与苛化液出口相连;连续蒸发结晶单元包括:一次蒸发结晶单元,具有所述苛化液进口和一次蒸发结晶固相出口;重溶解槽,具有一次蒸发结晶固相进口和重溶解溶液出口,一次蒸发结晶固相进口和一次蒸发结晶固相出口相连,重溶解槽用于对一次蒸发结晶单元蒸发结晶得到的固相进行重溶解;二次蒸发结晶单元具有重溶解溶液入口和二次蒸发结晶固相出口,重溶解溶液入口与所述一次蒸发结晶固相出口相连;干燥单元与二次蒸发结晶固相出口相连,且干燥单元还具有氢氧化锂出口;包装单元,包装单元与干燥单元的出口连接。

14.进一步地,连续蒸发结晶单元还具有结晶母液出口,连续除镁单元包括:沉镁剂供应装置,与结晶母液出口相连;沉镁剂供应装置用于供应氢氧化钠溶液和/或连续蒸发结晶单元蒸出的部分结晶母液作为沉镁剂;沉镁反应装置,具有缓冲均化卤水进口、沉镁剂进口和沉镁浆料出口,沉镁剂进口与沉镁剂供应装置相连,沉镁反应装置用于使缓冲均化卤水进行镁离子杂质的沉淀反应;第一连续沉降槽,具有沉镁浆料进口、沉镁溢流液出口和沉镁底流出口,沉镁浆料进口与沉镁浆料出口相连;第一过滤机,为水平真空带式过滤机或立式压滤机,第一过滤机具有沉镁底流进口和第一过滤液出口,沉镁底流进口与沉镁底流出口相连;第一精密过滤器,具有第一过滤液进口、沉镁溢流液进口和除镁卤水出口,第一过滤液进口与第一过滤液出口相连,沉镁溢流液进口与沉镁溢流液出口相连。

15.进一步地,沉镁反应装置包括串联设置的多个沉镁槽,沉镁槽中设置有第一折流板,且沉镁槽设置有第一雾化装置,第一雾化装置与沉镁剂供应装置相连,第一雾化装置用于将沉镁剂以雾化的形式加入。

16.进一步地,第一过滤机还具有第一出渣口,第一精密过滤器还具有第二出渣口,第一出渣口和/或第二出渣口与沉镁反应装置相连,用于将部分镁渣作为晶种返回至沉淀反应过程。

17.进一步地,上述装置还包括:絮凝剂供应装置,与第一连续沉降槽相连,用于向第一连续沉降槽中提供絮凝剂;助滤剂供应装置,与第一连续沉降槽的底部相连,用于向第一连续沉降槽中提供助滤剂。

18.进一步地,连续沉锂单元包括:碳酸钠溶液供应装置,用于供应碳酸钠溶液;沉锂反应装置,具有碳酸钠溶液进口、除镁卤水进口和沉锂浆料出口,碳酸钠溶液进口与碳酸钠溶液供应装置相连,沉锂反应装置用于使除镁卤水在碳酸钠溶液的作用下进行连续沉锂反应;第二连续沉降槽,具有沉锂浆料进口、沉锂溢流液出口和沉锂底流出口,沉锂浆料进口与沉锂浆料出口相连。

19.进一步地,连续沉锂单元还包括:第二过滤机,为水平真空带式过滤机或立式压滤机,第二过滤机的进口与沉锂底流出口相连,第二过滤机的滤渣出口与连续苛化单元的沉锂底流进口相连;第二精密过滤器,其进口与沉锂溢流液出口和第二过滤机的滤液出口相连。

20.进一步地,第二精密过滤器的滤渣出口还与第二连续沉降槽相连。

21.进一步地,沉锂反应装置包括串联设置的多个沉锂槽,沉锂槽中设置有第二折流板,且沉锂槽设置有第二雾化装置,第二雾化装置与碳酸钠溶液供应装置相连,第二雾化装置用于将碳酸钠溶液以雾化的形式加入。

22.进一步地,连续苛化单元包括:石灰乳供应装置,用于供应石灰乳;苛化反应装置,具有石灰乳进口、沉锂底流进口和苛化浆料出口,石灰乳进口与石灰乳供应装置相连,苛化反应装置用于使沉锂底流在石灰乳的作用下进行连续苛化反应;第三连续沉降槽,具有苛化浆料进口、苛化溢流液出口和苛化底流出口,苛化浆料进口和苛化浆料出口相连;第三精密过滤器,具有苛化溢流液进口和苛化液出口,苛化溢流液进口与苛化溢流液出口相连。

23.进一步地,连续苛化单元还包括:连续洗涤槽,具有苛化底流进口、进水口、苛化渣出口和苛化渣洗水出口,苛化底流进口与苛化底流出口相连;第四精密过滤器,具有苛化渣洗水进口,苛化渣洗水进口与苛化渣洗水出口相连。

24.进一步地,第三精密过滤器的滤渣出口和第四精密过滤器的滤渣出口均与第三连续沉降槽的苛化浆料进口相连。

25.本实用新型提供了一种盐湖富锂卤水连续生产氢氧化锂的装置,其先利用连续缓冲均化单元对盐湖富锂卤水进行缓冲均化,能够去除部分固体杂质。盐湖卤水中镁含量较高,去除杂质镁和镁锂分离对盐湖生产氯化锂至关重要,本实用新型通过连续除镁单元能够有效去除镁离子杂质。其次,采用连续沉锂单元能够使除镁卤水在碳酸钠溶液的作用下进行连续沉锂反应,以得到沉锂底流,进而进入连续苛化单元与石灰乳进行连续苛化反应,以将锂离子再以氢氧化锂的形式转入苛化液。最后,苛化液进入连续蒸发结晶单元进行连续蒸发结晶,即可得到氢氧化锂产品。

26.采用上述装置进行盐湖富锂卤水连续生产氢氧化锂,具有可连续操作、可规模化生产的有益效果,能够显著降低劳动强度,减少因人工操控主观区别导致的产品差异,提高产品质量稳定性,降低产品成本,提高产品批次合格性。同时,本实用新型氢氧化锂的回收率较高,处理过程中的流程较为简单,可控性强,非常适合工业化大规模应用。

附图说明

27.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

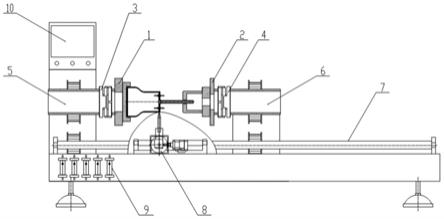

28.图1示出了根据本实用新型一种实施例的盐湖富锂卤水连续生产氢氧化锂的装置结构示意图。

29.其中,上述附图包括以下附图标记:

30.10、连续缓冲均化单元;20、连续除镁单元;21、沉镁剂供应装置;22、沉镁反应装置;23、第一连续沉降槽;24、第一过滤机;25、第一精密过滤器;30、连续沉锂单元;31、碳酸钠溶液供应装置;32、沉锂反应装置;33、第二连续沉降槽;34、第二过滤机;35、第二精密过滤器;40、连续苛化单元;41、石灰乳供应装置;42、苛化反应装置;43、第三连续沉降槽;44、第三精密过滤器;45、连续洗涤槽;46、第四精密过滤器;50、连续蒸发结晶单元;51、一次蒸发结晶单元;52、二次蒸发结晶单元;53、干燥单元;60、包装单元。

具体实施方式

31.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

32.术语解释:

33.液态锂矿:氯化锂(licl)当量浓度达到150mg/l以上的含锂卤水,包括盐湖卤水和井卤,液态锂矿的锂含量均折合成氯化锂计。

34.富锂卤水:从液态锂矿加工制取的富含锂的卤水用于提取锂盐化合物。

35.沉锂:加入沉淀剂使溶液中的锂以固体锂盐沉淀析出的过程。

36.基础锂盐:工业级单水氢氧化锂、工业级碳酸锂、工业级氯化锂。

37.正如背景技术部分所描述的,现有技术中无法利用盐湖富锂卤水连续、规模化、稳定化生产氢氧化锂产品。为了解决上述问题,本实用新型提供了一种盐湖富锂卤水连续生产氢氧化锂的装置,如图1所示,上述装置包括连续缓冲均化单元10、连续除镁单元20、连续沉锂单元30、连续苛化单元40、连续蒸发结晶单元50和包装单元60;连续缓冲均化单元10具有盐湖富锂卤水进口和缓冲均化卤水出口;连续除镁单元20具有缓冲均化卤水进口和除镁卤水出口,缓冲均化卤水进口与缓冲均化卤水出口相连,且连续除镁单元20用于去除缓冲均化卤水出口排出的缓冲均化卤水中的镁离子杂质,以得到除镁卤水;连续沉锂单元30具有碳酸钠溶液进口、除镁卤水进口和沉锂底流出口,除镁卤水进口与除镁卤水出口相连,连续沉锂单元30用于使除镁卤水在碳酸钠溶液的作用下进行连续沉锂反应,以得到沉锂底流;连续苛化单元40具有石灰乳进口、沉锂底流进口和苛化液出口,沉锂底流进口与沉锂底流出口相连,连续苛化单元40用于使沉锂底流在石灰乳的作用下进行连续苛化反应,以得

到苛化液;连续蒸发结晶单元50具有苛化液进口和氢氧化锂出口,苛化液进口与苛化液出口相连。连续蒸发结晶单元50包括一次蒸发结晶单元51、重溶解槽、二次蒸发结晶单元52、干燥单元53,一次蒸发结晶单元51具有苛化液进口和一次蒸发结晶固相出口;重溶解槽具有一次蒸发结晶固相进口和重溶解溶液出口,一次蒸发结晶固相进口和一次蒸发结晶固相出口相连,重溶解槽用于对一次蒸发结晶单元51蒸发结晶得到的固相进行重溶解;二次蒸发结晶单元52具有重溶解溶液入口和二次蒸发结晶固相出口,重溶解溶液入口与一次蒸发结晶固相出口相连;干燥单元53与二次蒸发结晶固相出口相连,且干燥单元53还具有氢氧化锂出口。包装单元60,其与干燥单元53的出口连接。

38.基于未来锂电材料对氢氧化锂需求及其市场前景,实用新型针对盐湖提锂提出一套可连续化、可规模化生产氢氧化锂的装置及工艺,该工艺较目前在研究工艺而言,工艺稳定切实可行,锂综合回收率高,可根据市场需求切换产品方案(碳酸锂、氢氧化锂),且将间断生产,人工操作方式彻底摒弃,实现从富锂卤水开始至最终氢氧化锂产品连续化生产,大大降低工人劳动强度、企业用人成本和产品成本,减少因人工操作区别可能导致的产品批次差异,提高产品质量稳定性。

39.本实用新型提供的上述装置,其先利用连续缓冲均化单元对盐湖富锂卤水进行缓冲均化,能够去除部分固体杂质。盐湖卤水中镁含量较高,去除杂质镁和镁锂分离对盐湖生产氯化锂至关重要,本实用新型通过连续除镁单元能够有效去除镁离子杂质。其次,采用连续沉锂单元能够使除镁卤水在碳酸钠溶液(水溶液)的作用下进行连续沉锂反应,以得到沉锂底流,进而进入连续苛化单元与石灰乳进行连续苛化反应,以将锂离子再以氢氧化锂的形式转入苛化液。最后,苛化液进入连续蒸发结晶单元进行连续蒸发结晶,即可得到氢氧化锂产品。蒸发结晶过程中,富含氢氧化锂的苛化液通过一次蒸发结晶、重溶解、二次蒸发结晶后、干燥后,即可得到氢氧化锂产品。上述装置还包括包装单元60,其与干燥单元53的出口连接,用于对干燥后的氯化锂结晶进行包装,以便外售和转运。采用上述装置进行盐湖富锂卤水连续生产氢氧化锂,具有可连续操作、可规模化生产的有益效果,能够显著降低劳动强度,减少因人工操控主观区别导致的产品差异,提高产品质量稳定性,降低产品成本,提高产品批次合格性。同时,本实用新型氢氧化锂的回收率较高,处理过程中的流程较为简单,可控性强,非常适合工业化大规模应用。

40.优选地,上述一次蒸发结晶单元51具有上述结晶母液出口,用于将一次蒸发结晶过程中产出的结晶母液中的至少部分作为氢氧化钠溶液进行沉镁操作。进一步优选地,上述二次蒸发结晶单元52也具有二次结晶母液出口,其用于将二次蒸发结晶过程中产出的结晶母液返回至一次蒸发结晶单元51。二次蒸发结晶产出的结晶母液中含有接近饱和的氢氧化锂溶液,而且杂质含量较少,返回一次蒸发结晶单元51能够进一步提高锂的收率。上述一次蒸发结晶单元51、二次蒸发结晶单元52分别为多效或mvr蒸发器。此外,优选干燥单元53与二次蒸发结晶固相出口相连的管路上还设置有离心分离单元,用于对二次蒸发结晶固相出口排出的湿的固相产物进行离心分离,再进行干燥。

41.对于连续缓冲均化单元10,优选如下:具体为密闭缓冲池或缓冲槽,避免对卤水二次污染;进行防渗设置,防止有价元素损失;优选在缓冲池或缓冲槽内设导流堰,盐湖富锂卤水在缓冲池或缓冲槽内储存同时,延长富锂卤水停留时间,起自然沉降微量固体、均化并稳定后段生产目的;缓冲池或缓冲槽底部考虑一定坡度,便于对卤水中微量固体定期清理。

具体实施时可根据各个企业原料稳定供给能力及投资情况适当延长储存周期或增加储存量。

42.为了更有效地除镁,在一种优选的实施例中,如图1所示,连续蒸发结晶单元50还具有结晶母液出口,连续除镁单元20包括沉镁剂供应装置21、沉镁反应装置22、第一连续沉降槽23、第一过滤机24、第一精密过滤器25;沉镁剂供应装置21与结晶母液出口相连;沉镁剂供应装置21用于供应氢氧化钠溶液和/或连续蒸发结晶单元50蒸出的部分结晶母液作为沉镁剂;沉镁反应装置22具有缓冲均化卤水进口、沉镁剂进口和沉镁浆料出口,沉镁剂进口与沉镁剂供应装置21相连,沉镁反应装置22用于使缓冲均化卤水进行镁离子杂质的沉淀反应;第一连续沉降槽23具有沉镁浆料进口、沉镁溢流液出口和沉镁底流出口,沉镁浆料进口与沉镁浆料出口相连;第一过滤机24为水平真空带式过滤机或立式压滤机,第一过滤机24具有沉镁底流进口和第一过滤液出口,沉镁底流进口与沉镁底流出口相连;第一精密过滤器25具有第一过滤液进口、沉镁溢流液进口和除镁卤水出口,第一过滤液进口与第一过滤液出口相连,沉镁溢流液进口与沉镁溢流液出口相连。

43.在实际操作过程中,氢氧化钠溶液(水溶液)和/或结晶母液进入沉镁反应装置22与缓冲均化卤水进行反应,产生氢氧化镁渣。沉镁浆料进入第一连续沉降槽23后可以进行连续沉降,上清液溢流形成沉镁溢流液,沉镁底流进入第一过滤机24进行一级过滤,第一过滤液和沉镁溢流液一起进入第一精密过滤器25进一步精密过滤,即可得到除镁卤水。这样,通过将缓冲均化卤水以此进行连续沉镁反应、连续沉降处理、沉镁底流过滤、沉镁溢流也和过滤的滤液进一步精密过滤,能够更充分地去除镁离子杂质,同时尽量将锂离子与镁离子充分分离,在进一步保证操作连续性、稳定性地同时进一步保证锂的回收率。

44.需要说明的是,结晶母液中本身含有钠离子,是杂质离子,将连续蒸发结晶单元50中产出的结晶母液返回代替至少部分氢氧化钠溶液进行沉镁,既能减少辅助材料氢氧化钠用量,还可提升锂综合收率,减少和降低系统携带na

含量,减少外部引入的杂质阳离子,有利于进一步保证后期产品质量和品质。

45.此外,精密过滤器的过滤精度为3~5μm,通过上述两级过滤,能够尽可能更充分地去除氢氧化镁渣。

46.为使沉淀反应更充分进行,促使镁离子杂质更充分沉淀,在一种优选的实施例中,沉镁反应装置22包括串联设置的多个沉镁槽,沉镁槽中设置有第一折流板,且沉镁槽设置有第一雾化装置,第一雾化装置与沉镁剂供应装置21相连,第一雾化装置用于将沉镁剂以雾化的形式加入。这样,氢氧化钠溶液和/或结晶母液即可通过第一雾化装置以雾状形式喷入沉镁槽,与缓冲均化卤水进行充分接触并反应。且多个沉镁槽串联设置,并在其中设置折流板,也能够促使反应持续进行,既有利于进一步提高除镁效果,又便于连续化沉镁反应的进行,实现进料和出料的连续进行。在实际设置时,沉镁槽内设置进液口和沉淀浆料出口,顶部设置溢流口,上一级的溢流口与下一级的进液口相连,连续运行过程中可以使沉镁浆料不断从各沉淀浆料出口排出并与后续的第一连续沉降槽23的沉淀浆料进口相连,第一级沉镁槽的进液口即为缓冲均化卤水进口。

47.在一种优选的实施例中,第一过滤机24还具有第一出渣口,第一精密过滤器25还具有第二出渣口,第一出渣口和/或所述第二出渣口与沉镁反应装置22相连,用于将部分镁渣作为晶种返回至沉淀反应过程。这样,通过氢氧化镁渣作为晶种返回沉淀反应,能够促使

氢氧化镁沉淀在晶种表面长大,形成一定粒径的团聚氢氧化镁,以便于后续的过滤去除。

48.出于进一步提高除镁效果的目的,在一种优选的实施例中,上述装置还包括絮凝剂供应装置和助滤剂供应装置,絮凝剂供应装置与第一连续沉降槽23相连,用于向第一连续沉降槽23中提供絮凝剂;助滤剂供应装置与第一连续沉降槽23的底部相连,用于向第一连续沉降槽23中提供助滤剂。这样,利用絮凝剂有利于沉镁浆料中镁渣的絮凝团聚,加速沉降速度。在第一连续沉降槽23中进一步加入助滤剂,有助于镁渣的过滤。优选地,第一连续沉降槽23包括溢流槽和底流槽,溢流槽设置在底流槽上方且二者连通,底流槽中设置有搅拌装置,絮凝剂供应装置与溢流槽相连,助滤剂供应装置与底流槽相连。在实际运行过程中,将底流槽中的搅拌装置开启,在一定的搅拌速度下将底流送入后续的第一过滤机24中进行一级过滤。上述沉镁浆料可以通过泵连续送入第一连续沉降槽23中进行沉降处理。此外,为了降低设备投资,同时起到防腐蚀、耐磨的目的,优选上述第一连续沉降槽23具有非金属内衬。

49.在一种优选的实施方式中,上述连续沉锂单元30包括碳酸钠溶液供应装置31、沉锂反应装置32和第二连续沉降槽33,碳酸钠溶液供应装置31用于供应碳酸钠溶液;沉锂反应装置32具有碳酸钠溶液进口、除镁卤水进口和沉锂浆料出口,碳酸钠溶液进口与碳酸钠溶液供应装置31相连,沉锂反应装置32用于使除镁卤水在碳酸钠溶液的作用下进行连续沉锂反应;第二连续沉降槽33具有沉锂浆料进口、沉锂溢流液出口和沉锂底流出口,沉锂浆料进口与沉锂浆料出口相连。这样,除镁卤水在沉锂反应装置32中与碳酸钠溶液连续沉锂反应形成沉锂浆料,将锂离子以碳酸锂的形式沉淀。其次,沉锂浆料进入第二连续沉降槽33进行连续沉降处理,即可将碳酸锂沉淀分离。具体的第二连续沉降槽33的结构可与第一连续沉降槽23相同。更优选地,第二连续沉降槽33中还设置有蒸汽盘管,其材质为2205及以上材质。通过蒸汽盘管补充热量,有利于进一步提升温度,降低碳酸锂的溶解度,增加碳酸锂的析出,进而让更多的锂进入后续流程,提高回收率。

50.为了进一步提高沉淀分离效果,在一种优选的实施方式中,上述连续沉锂单元30还包括第二过滤机34和第二精密过滤器35,第二过滤机34为水平真空带式过滤机或立式压滤机,第二过滤机34的进口与沉锂底流出口相连,第二过滤机34的滤渣出口与连续苛化单元40的沉锂底流进口相连;第二精密过滤器35其进口与沉锂溢流液出口和第二过滤机34的滤液出口相连。这样,第二连续沉降槽33处理得到的沉锂底流进入第二过滤机34进一步过滤后,滤渣进入后续连续苛化单元40继续处理即可,滤液则与沉锂溢流液一起进入第二精密过滤器35进行精密过滤,精滤液外排或回用,也可以进行二次沉锂。更优选地,第二精密过滤器35的滤渣出口还与第二连续沉降槽33相连。这样,第二精密过滤器35精密过滤得到的滤渣即可再次返回第二连续沉降槽33,以便更充分地回收锂元素。优选地,第二精密过滤器35的过滤精度为1~3μm。

51.为了进一步提高沉锂反应效率和操作连续性,在一种优选的实施方式中,上述沉锂反应装置32包括串联设置的多个沉锂槽,沉锂槽中设置有第二折流板,且沉锂槽设置有第二雾化装置,第二雾化装置与碳酸钠溶液供应装置31相连,第二雾化装置用于将碳酸钠溶液以雾化的形式加入。这样,碳酸钠溶液即可通过第二雾化装置以雾状形式喷入沉锂槽,与除镁卤水进行充分接触并反应。且多个沉锂槽串联设置,并在其中设置折流板,也能够促使反应持续进行,既有利于进一步提高沉锂效果,又便于连续化沉锂反应的进行,实现进料

和出料的连续进行。在实际设置时,沉锂槽内设置进液口和沉淀浆料出口,顶部设置溢流口,上一级的溢流口与下一级的进液口相连,连续运行过程中可以使沉锂浆料不断从各沉淀浆料出口排出并与后续的第二连续沉降槽33的沉淀浆料进口相连,第一级沉锂槽的进液口即为除镁水进口。

52.在一种优选的实施方式中,上述连续苛化单元40包括石灰乳供应装置41、苛化反应装置42、第三连续沉降槽43、第三精密过滤器44,石灰乳供应装置41用于供应石灰乳;苛化反应装置42具有石灰乳进口、沉锂底流进口和苛化浆料出口,石灰乳进口与石灰乳供应装置41相连,苛化反应装置42用于使沉锂底流在石灰乳的作用下进行连续苛化反应;第三连续沉降槽43具有苛化浆料进口、苛化溢流液出口和苛化底流出口,苛化浆料进口和苛化浆料出口相连;第三精密过滤器44具有苛化溢流液进口和苛化液出口,苛化溢流液进口与苛化溢流液出口相连。这样,沉锂底流能够在苛化反应装置42中与石灰乳进行连续苛化反应,以将碳酸锂沉淀中的锂离子转化为氢氧化锂进入水中,随后苛化浆料经连续沉降处理、精密过滤,得到富含氢氧化锂的苛化液。

53.在一种优选的实施方式中,连续苛化单元40还包括连续洗涤槽45和第四精密过滤器46,连续洗涤槽45具有苛化底流进口、进水口、苛化渣出口和苛化渣洗水出口,苛化底流进口与苛化底流出口相连;第四精密过滤器46具有苛化渣洗水进口,苛化渣洗水进口与苛化渣洗水出口相连。通过连续洗涤槽45能够进一步对苛化底流中的渣进行清洗,随后洗水精密过滤,进一步分离渣和可溶性锂离子。更优选地,第三精密过滤器44的滤渣出口和第四精密过滤器46的滤渣出口均与第三连续沉降槽43的苛化浆料进口相连。第三精密过滤器44和第四精密过滤器46的滤渣主要为氢氧化镁、碳酸钙等不溶物,将其返回第三连续沉降槽43有利于进一步分离渣以及渣所附属溶液中的锂。进一步优选地,第四精密过滤器46的滤液用于返回配置石灰乳,这样有利于节约资源,并进一步提高锂回收率。

54.实际操作过程中,可在连续洗涤槽45和第四精密过滤器46之间设置水洗浆料沉降槽,水洗后的浆料在其中沉降后,洗水进入第四精密过滤器46,沉降底流可通过水平带式过滤机过滤后,过滤得到苛化渣,直接室外堆存摊晒或经干燥后堆存。

55.优选地,上述第三精密过滤器44和第四精密过滤器46的过滤精度为1~3μm。第三连续沉降槽43和水洗浆料沉降槽材质为2205及以上材质。

56.上述全过程可实现氢氧化锂连续生产。本实用新型整个生产过程设备的连锁可实现通过dcs系统进行远程控制,不需要人工现场操作。

57.根据本实用新型的另一方面,还提供了一种盐湖富锂卤水连续生产氢氧化锂的方法,盐湖富锂卤水中li

浓度为15~25g/l,mg

2

浓度为4~6g/l,cl

‑

浓度为100~130g/l,且还含有杂质元素na、k、b中的一种或多种,其采用上述装置进行氢氧化锂生产,方法包括以下步骤:s1,对盐湖富锂卤水进行连续缓冲均化,得到缓冲均化卤水;s2,将缓冲均化卤水进行连续除镁,得到除镁卤水;s3,使除镁卤水在碳酸钠溶液的作用下进行连续沉锂反应,得到沉锂底流;s4,使沉锂底流在石灰乳的作用下进行连续苛化反应,以得到苛化液;s5,将苛化液进行连续蒸发结晶,得到氢氧化锂。

58.本实用新型提供的上述方法,其先利用连续缓冲均化单元对盐湖富锂卤水进行缓冲均化,能够去除部分固体杂质。盐湖卤水中镁含量较高,去除杂质镁和镁锂分离对盐湖生产氯化锂至关重要,本实用新型通过连续除镁单元能够有效去除镁离子杂质。其次,采用连

续沉锂单元能够使除镁卤水在碳酸钠溶液(水溶液)的作用下进行连续沉锂反应,以得到沉锂底流,进而进入连续苛化单元与石灰乳进行连续苛化反应,以将锂离子再以氢氧化锂的形式转入苛化液。最后,苛化液进入连续蒸发结晶单元进行连续蒸发结晶,即可得到氢氧化锂产品。采用上述装置进行盐湖富锂卤水连续生产氢氧化锂,具有可连续操作、可规模化生产的有益效果,能够显著降低劳动强度,减少因人工操控主观区别导致的产品差异,提高产品质量稳定性,降低产品成本,提高产品批次合格性。同时,本实用新型氢氧化锂的回收率较高,处理过程中的流程较为简单,可控性强,非常适合工业化大规模应用。

59.在一种优选的实施方式中,上述步骤s2包括:s21,将缓冲均化卤水与沉镁剂混合并进行镁离子杂质的沉淀反应,得到沉镁浆料;s22,将沉镁浆料通入第一连续沉降槽进行连续沉降处理,得到沉镁溢流液和沉镁底流;s23,将沉镁底流在第一过滤机中进行连续过滤处理,得到第一过滤液;s24,将第一过滤液和沉镁溢流液一起在第一精密过滤器中进行连续过滤处理,得到除镁卤水。在实际操作过程中,氢氧化钠溶液(水溶液)和/或结晶母液进入沉镁反应装置与缓冲均化卤水进行反应,产生氢氧化镁渣。沉镁浆料进入第一连续沉降槽后可以进行连续沉降,上清液溢流形成沉镁溢流液,沉镁底流进入第一过滤机进行一级过滤,第一过滤液和沉镁溢流液一起进入第一精密过滤器进一步精密过滤,即可得到除镁卤水。这样,通过将缓冲均化卤水以此进行连续沉镁反应、连续沉降处理、沉镁底流过滤、沉镁溢流也和过滤的滤液进一步精密过滤,能够更充分地去除镁离子杂质,同时尽量将锂离子与镁离子充分分离,在进一步保证操作连续性、稳定性地同时进一步保证锂的回收率。

60.需要说明的是,将连续蒸发结晶单元中产出的结晶母液返回代替至少部分氢氧化钠溶液进行沉镁,既能减少辅助材料氢氧化钠用量,还可提升锂综合收率,减少和降低系统携带na

含量,有利于进一步保证后期产品质量和品质。

61.在一种优选的实施方式中,镁离子杂质的沉淀反应在串联设置的多个沉镁槽中进行,沉镁槽中设置有折流板,且沉镁槽设置有第一雾化装置;步骤s21中,将沉镁剂通过第一雾化装置以雾化的形式加入至沉镁槽中,与缓冲均化卤水接触并反应。这样,氢氧化钠溶液和/或结晶母液即可通过第一雾化装置以雾状形式喷入沉镁槽,与缓冲均化卤水进行充分接触并反应。且多个沉镁槽串联设置,并在其中设置折流板,也能够促使反应持续进行,既有利于进一步提高除镁效果,又便于连续化沉镁反应的进行,实现进料和出料的连续进行。

62.更优选地,上述方法还包括:将步骤s23和步骤24中得到的部分镁渣作为晶种返回至镁离子杂质的沉淀反应过程。这样,通过氢氧化镁渣作为晶种返回沉淀反应,能够促使氢氧化镁沉淀在晶种表面长大,形成一定粒径的团聚氢氧化镁,以便于后续的过滤去除。

63.为了进一步提高除镁效果,在一种优选的实施方式中,氢氧化钠溶液的质量浓度为30~40%,镁离子杂质的沉淀反应过程中沉镁剂的过量系数≤1.05,>1,反应温度为55~65℃;优选地,镁离子杂质的沉淀反应过程中ph值为11~13。过量系数是指按照氢氧化钠和镁离子的理论反应所需量,实际添加的氢氧化钠占理论所需值的比例,优选沉淀反应过程中氢氧化钠溶液的过量系数为1.05。

64.更优选地,上述将沉镁浆料进行连续沉降处理的步骤包括:向第一连续沉降槽中加入絮凝剂,以使沉镁浆料进行絮凝;向第一连续沉降槽的底部加入助滤剂。这样,利用絮凝剂有利于沉镁浆料中镁渣的絮凝团聚,加速沉降速度。进一步加入助滤剂,有助于镁渣的过滤。优选地,絮凝剂为阴离子聚丙烯酰胺,更优选地,相对于沉镁浆料絮凝剂的加入量为

100~250mg/kg;优选地,助滤剂为硅藻土;更优选地,相对于沉淀浆料助滤剂的加入量为渣量的0.5~1wt%。

65.在一种优选的实施方式中,上述步骤s3包括:s31,将除镁卤水在碳酸钠溶液的作用下进行连续沉锂反应,得到沉锂浆料;s32,将沉锂浆料在第二连续沉降槽中进行连续沉降处理,得到沉锂溢流液和沉锂底流。经连续化沉锂、沉降,锂离子以碳酸锂形式沉淀,富集与沉锂底流中。优选地,连续沉锂反应的温度为90~95℃;碳酸钠溶液的过量系数≤1.2,大于1,优选过量系数为1.2。上述工艺条件下,沉锂反应更为充分,有利于提高沉锂效率,同时增加锂回收率。

66.在一种优选的实施方式中,沉锂反应在串联设置的多个沉锂槽中进行,沉锂槽中设置有折流板,且沉锂槽设置有第二雾化装置;步骤s31中,将碳酸钠溶液通过第二雾化装置以雾化的形式加入至沉锂槽中,与除镁卤水接触并反应。这样,碳酸钠溶液即可通过第二雾化装置以雾状形式喷入沉锂槽,与除镁卤水进行充分接触并反应。且多个沉锂槽串联设置,并在其中设置折流板,也能够促使反应持续进行,既有利于进一步提高沉锂效果,又便于连续化沉锂反应的进行,实现进料和出料的连续进行。

67.优选地,上述步骤s3还包括:将沉锂底流在第二过滤机中进行连续过滤处理,然后将得到的滤渣在石灰乳的作用下进行连续苛化反应,得到苛化液;并将得到的滤液和沉锂溢流液一起在第二精密过滤器中进行连续过滤处理。这样,第二连续沉降槽处理得到的沉锂底流进入第二过滤机进一步过滤后,滤渣进入后续连续苛化单元继续处理即可,滤液则与沉锂溢流液一起进入第二精密过滤器进行精密过滤,精滤液外排或回用,也可以进行二次沉锂。更优选地,第二精密过滤器的滤渣出口还与第二连续沉降槽相连。这样,第二精密过滤器精密过滤得到的滤渣即可再次返回第二连续沉降槽,以便更充分地回收锂元素。

68.为了提高苛化反应效率,进一步增加连续操作可控性,在一种优选的实施方式中,上述步骤s4包括:s41,将沉锂底流在石灰乳的作用下进行连续苛化反应,得到苛化浆料;s42,将苛化浆料在第三连续沉降槽中进行连续沉降处理,得到苛化溢流液和苛化底流;s43,将苛化溢流液在第三精密过滤器中进行连续过滤处理,得到苛化液。这样,沉锂底流能够在苛化反应装置中与石灰乳进行连续苛化反应,以将碳酸锂沉淀中的锂离子转化为氢氧化锂进入水中,随后苛化浆料经连续沉降处理、精密过滤,得到富含氢氧化锂的苛化液。

69.优选地,连续苛化反应的温度为90~95℃,控制反应终点的液相中li

浓度为8~11g/l。这样有利于进一步提高苛化反应效率,提高锂回收率。

70.更优选地,上述步骤s4还包括:s44,将苛化底流在连续洗涤槽中进行连续水洗,得到苛化渣和苛化渣洗水;s45,将苛化渣洗水在第四精密过滤器中进行连续过滤处理。这样能够进一步对苛化底流中的渣进行清洗,随后洗水精密过滤,进一步分离渣和可溶性锂离子。在实际操作过程中,为了充分清洗苛化渣,将水和苛化底流进行逆流洗涤3~5次(3~5个串联的洗涤槽),且水洗过程中的液固比为(2~4):1。

71.优选地,将步骤s45中得到的滤渣及步骤s43中得到的滤渣返回至步骤s42中进一步进行连续沉降处理。优选地,将步骤s45中得到的滤液用于配制石灰乳。这样有利于对精密过滤后的滤液进行资源化利用,并进一步提高锂的回收率。

72.为了将苛化液中的氢氧化锂充分回收,在一种优选的实施方式中,上述步骤s5包括:将苛化液进行一次连续蒸发结晶,得到一次蒸发结晶固相;将一次蒸发结晶固相进行重

溶解,得到重溶解溶液;将重溶解溶液进行二次连续蒸发结晶,得到二次蒸发结晶固相;干燥二次蒸发结晶固相,得到氢氧化锂。经过一级蒸发结晶、二次蒸发结晶,氢氧化锂与其他杂质离子得以更充分地分离,得到的氢氧化锂产品纯度较高。优选地,在将二次蒸发结晶固相干燥之前,先对其进行离心分离。

73.优选地,一次连续蒸发结晶过程的蒸发温度为165

±

10℃,结晶温度为95~105℃;优选地,二次连续蒸发结晶过程的蒸发温度为165

±

10℃,结晶温度为95~105℃。在该温度条件下,氢氧化锂得以更充分结晶分离。

74.在实际操作过程中,优选地,上述一次蒸发结晶,蒸发终点控制li

浓度为50g/l,一次蒸发得到的氢氧化锂湿产品经重溶解,控制li

浓度35g/l,再次进入二次蒸发结晶,得到氢氧化锂产品。为了更好地资源化利用,并提高里回收率,优选上述一次连续蒸发结晶过程中得到的结晶母液返回至沉镁反应过程,作为部分沉镁剂。优选二次连续蒸发结晶过程中得到的结晶母液返回至一次蒸发结晶过程。

75.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

76.实施例1

77.某盐湖提锂企业,采用本实用新型图1所示装置进行半工业化试验,富锂卤水原料成份如下:

78.元素li

mg

2

cl

‑

na 浓度(g/l)15~2081001.9

79.将上述富锂卤水在连续缓冲均化单元中经过自然沉降和缓冲均化,缓冲均化卤水于连续除镁设备中进行连续除镁处理。将缓冲均化处理后的富锂卤水连续通入顺次相连的三个连续沉镁槽中,各沉镁槽配有雾化装置,用于将30wt%的氢氧化钠水溶液加入至各沉镁槽中,进行连续除镁。除镁期间温度为55℃,氢氧化钠水溶液的过量系数为1.05,体系ph值为11,得到沉镁浆料。将沉镁浆料连续泵入第一连续沉降槽中进行连续沉降分离,期间加入200mg/kg的阴离子聚丙烯酰胺作为絮凝剂,并加入渣量的1%的硅藻土作为助滤剂,得到沉镁底流和沉镁溢流液;将沉镁底流在真空带式过滤机中进行连续固液分离,得到一级过滤液和镁渣,再将沉镁溢流液和一级过滤液在精密过滤器中进行连续精滤,其过滤精度为3~5μm,得到除镁卤水和镁渣,上述的两部分镁渣的部分作为晶种返回步骤连续除镁处理。

80.将除镁卤水进行连续沉锂。具体地,将上述除镁卤水连续通入顺次相连的三个连续沉锂槽中,各沉锂槽配有雾化装置,用于将25wt%的碳酸钠水溶液加入至各沉锂槽中,进行连续沉锂。沉锂期间温度为95℃,碳酸钠溶液的过量系数为1.2,得到沉锂浆料。将沉锂浆料泵入第二连续沉降槽中进行连续沉降分离,得到沉锂溢流液和沉锂底流。将沉锂底流在真空带式过滤机中进行连续固液分离得到粗碳酸锂和沉锂母液;沉锂母液和沉锂溢流液精密过滤器中进行连续精滤,其过滤精度为3~5μm,得到精滤液和精滤渣;将精滤渣返回第二连续沉降槽中。

81.将粗碳酸锂进行连续苛化反应,具体地,将粗碳酸锂与石灰乳进行连续苛化反应,期间反应温度为95℃,控制反应终点液相中li

浓度为8g/l,得到苛化浆料。将苛化浆料在第三连续沉降槽中进行连续沉降处理,得到苛化溢流液和苛化底流。苛化溢流液进入精密过滤器连续精滤,过滤精度为1~3μm,得到苛化液和精密滤渣,滤渣返回至第三连续沉降槽

中。苛化底流在连续洗涤槽中连续逆流洗涤(温度为95℃,洗涤液固比4:1,5次逆流洗涤),得到苛化渣和苛化渣洗水;将苛化渣洗水在精密过滤器连续精滤,过滤精度为1~3μm,得到精滤液和滤渣,滤渣返回至第三连续沉降槽中,精滤液返回配制石灰乳。

82.将苛化液连续进行两次蒸发结晶,具体地,将苛化液在第一多效蒸发器中进行一次连续蒸发结晶,得到一次蒸发结晶固相和一次结晶母液,期间一次连续蒸发结晶过程的蒸发温度为175℃,结晶温度为105℃,蒸发终点控制li

浓度为50g/l,一次结晶母液返回至沉镁反应过程。一次蒸发结晶固相经重溶解,控制li

浓度35g/l,再次进入第二多效蒸发器中进行二次连续蒸发结晶,得到二次蒸发结晶固相和二次结晶母液,期间二次连续蒸发结晶过程的蒸发温度为175℃,结晶温度为105℃,蒸发终点控制li

浓度为50g/l,二次结晶母液返回一次蒸发结晶过程。二次蒸发结晶固相经过离心分离、干燥,得到干燥的氢氧化锂,将干燥的碳酸进行包装处理,最终得到氢氧化锂产品。

83.以上整个提锂工艺流程的连续可实现通过dcs系统进行远程控制,不需要人工现场操作,且通过对氢氧化锂产品质量的随机检测,发现上述得到的氢氧化锂产品质量稳定、批次合格,满足工业级氢氧化锂及以上的产品标准,锂收率高于94%。

84.实施例2

85.某盐湖提锂企业,采用本实用新型图1所示装置进行半工业化试验,富锂卤水原料成份如下:

86.元素li

mg

2

cl

‑

na 浓度(g/l)15~2081001.9

87.将上述富锂卤水在连续缓冲均化单元中经过自然沉降和缓冲均化,缓冲均化卤水于连续除镁设备中进行连续除镁处理。将缓冲均化处理后的富锂卤水连续通入顺次相连的三个连续沉镁槽中,各沉镁槽配有雾化装置,用于将30wt%的氢氧化钠水溶液加入至各沉镁槽中,进行连续除镁。除镁期间温度为65℃,氢氧化钠水溶液的过量系数为1.04,体系ph值为13,得到沉镁浆料。将沉镁浆料连续泵入第一连续沉降槽中进行连续沉降分离,期间加入250mg/kg的阴离子聚丙烯酰胺作为絮凝剂,并加入渣量的0.5%的硅藻土作为助滤剂,得到沉镁底流和沉镁溢流液;将沉镁底流在真空带式过滤机中进行连续固液分离,得到一级过滤液和镁渣,再将沉镁溢流液和一级过滤液在精密过滤器中进行连续精滤,其过滤精度为3~5μm,得到除镁卤水和镁渣,上述的两部分镁渣的部分作为晶种返回步骤连续除镁处理。

88.将除镁卤水进行连续沉锂。具体地,将上述除镁卤水连续通入顺次相连的三个连续沉锂槽中,各沉锂槽配有雾化装置,用于将25wt%的碳酸钠水溶液加入至各沉锂槽中,进行连续沉锂。沉锂期间温度为90℃,碳酸钠溶液的过量系数为1.1,得到沉锂浆料。将沉锂浆料泵入第二连续沉降槽中进行连续沉降分离,得到沉锂溢流液和沉锂底流。将沉锂底流在真空带式过滤机中进行连续固液分离得到粗碳酸锂和沉锂母液;沉锂母液和沉锂溢流液精密过滤器中进行连续精滤,其过滤精度为3~5μm,得到精滤液和精滤渣;将精滤渣返回第二连续沉降槽中。

89.将粗碳酸锂进行连续苛化反应,具体地,将粗碳酸锂与石灰乳进行连续苛化反应,期间反应温度为95℃,控制反应终点液相中li

浓度为11g/l,得到苛化浆料。将苛化浆料在第三连续沉降槽中进行连续沉降处理,得到苛化溢流液和苛化底流。苛化溢流液进入精密

过滤器连续精滤,过滤精度为1~3μm,得到苛化液和精密滤渣,滤渣返回至第三连续沉降槽中。苛化底流在连续洗涤槽中连续逆流洗涤(温度为95℃,洗涤液固比4:1,5次逆流洗涤),得到苛化渣和苛化渣洗水;将苛化渣洗水在精密过滤器连续精滤,过滤精度为1~3μm,得到精滤液和滤渣,滤渣返回至第三连续沉降槽中,精滤液返回配制石灰乳。

90.将苛化液连续进行两次蒸发结晶,具体地,将苛化液在第一多效蒸发器中进行一次连续蒸发结晶,得到一次蒸发结晶固相和一次结晶母液,期间一次连续蒸发结晶过程的蒸发温度为165℃,结晶温度为95℃,蒸发终点控制li

浓度为50g/l,一次结晶母液返回至沉镁反应过程。一次蒸发结晶固相经重溶解,控制li

浓度35g/l,再次进入第二多效蒸发器中进行二次连续蒸发结晶,得到二次蒸发结晶固相和二次结晶母液,期间二次连续蒸发结晶过程的蒸发温度为165℃,结晶温度为95℃,蒸发终点控制li

浓度为50g/l,二次结晶母液返回一次蒸发结晶过程。二次蒸发结晶固相经过离心分离、干燥,得到干燥的氢氧化锂,将干燥的碳酸进行包装处理,最终得到氢氧化锂产品。

91.以上整个提锂工艺流程的连续可实现通过dcs系统进行远程控制,不需要人工现场操作,且通过对氢氧化锂产品质量的随机检测,发现上述得到的氢氧化锂产品质量稳定、批次合格,满足工业级氢氧化锂及以上的产品标准,锂收率高于93%。

92.本技术采用盐湖卤水的提锂系统,该系统包括依次连接的连续除镁设备、连续沉锂装置、连续苛化装置及洗涤装置,连续蒸发结晶设备以及连续干燥设备。这样的一体化提锂系统能够做到连续性生产,从而显著降低劳动强度,并减少因人工操控主观区别导致的产品差异,进而提高了产品的质量稳定性,降低了产品成本,提高了氢氧化锂产品的批次合格性。

93.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

94.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。