1.本发明涉及一种制备方法,尤其涉及一种二异丙苯氢过氧化物的制备方法。

背景技术:

2.二异丙苯氢过氧化物,是由二异丙苯氧化得到的一种混合过氧化物,可用作自由基反应引发剂、氧化剂、有机合成中间体等,目前工业上已应用于生产α,α'

‑

二羟基

‑

二异丙基苯(简称dc)、苯二酚和丙酮等。

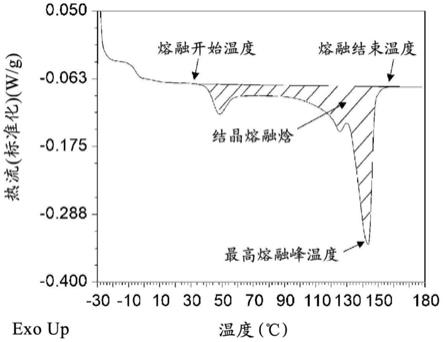

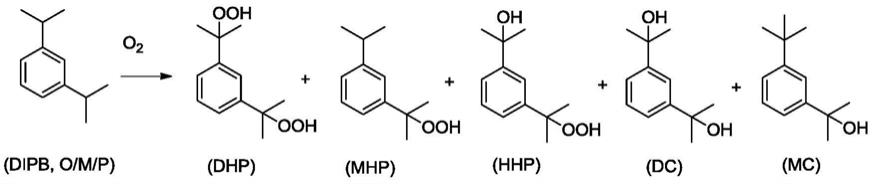

3.二异丙苯氢过氧化物的主流生产路线为:二异丙苯在碱性环境下经氧化剂(例如氧气)氧化制备二异丙苯氢过氧化物,反应表示式如下:

[0004][0005]

其中,dhp、mhp、hhp均为有效产物二异丙苯氢过氧化物。

[0006]

专利us4237319a公开了一种间二异丙苯液相氧化的方法,氧化反应在naoh或na2co3无机碱条件下进行,然而该方案至少具有以下问题:1)无机碱会导致二异丙苯氢过氧化物分解,降低dhp的选择性;2)无机碱溶液与原料不互溶,反应效率低,并且设备要求高;3)naoh腐蚀性强。

[0007]

cn104418782a公开了一种通过二异丙苯氧化制备氢过氧化物混合物的方法,通过在氧化过程中间换一次或多次碱液,使氧化塔内的有效碱液浓度保持>7wt%,使副产物苯甲酸衍生物溶于碱后被定期排出,减少产品中副产物。该方法并没有解决以naoh作为碱性催化剂带来的问题,仍然存在反应效率低、dhp选择性低的缺陷,并且换碱操作复杂,无法实现连续化生产。

[0008]

专利cn101851187a公开了一种以季铵碱或季铵盐类有机碱为催化剂制备二过氧化氢二异丙苯的方法,但通过其实施例数据可以看出,其反应时长高达20h以上,反应速率仍然较慢,并且产品收率较低。

[0009]

因此,找到高效的途径应用于制备二异丙苯氢过氧化物将具有十分重要的意义。

技术实现要素:

[0010]

为了解决以上技术问题,本发明提供一种二异丙苯氢过氧化物的制备方法,该方法操作简单,反应速率快,反应收率高,安全性好,工业应用前景优良。

[0011]

为实现上述目的,本发明所采用的技术方案如下:

[0012]

一种二异丙苯氢过氧化物的制备方法,包括以下步骤:

[0013]

以式i所示结构化合物为催化剂,使二异丙苯与含氧气体接触反应,生成含二异丙苯氢过氧化物的反应液;

[0014][0015]

式i中,r基为取代苯环上任意氢的碳原子数为1

‑

10的直链烷烃基团,优选r基为取代苯环上任意氢的碳原子数为3

‑

8的直链或支链烷烃基团,更优选r基为取代苯环上对位氢的碳原子数为3

‑

8的直链或支链烷烃基团。

[0016]

在一项优选的实施方式中,所述二异丙苯与催化剂用量的摩尔比为(5

‑

500):1,优选(10

‑

100):1。

[0017]

在一项优选的实施方式中,反应温度为40

‑

200℃,优选70

‑

150℃。

[0018]

在一项优选的实施方式中,反应压力为1

‑

20barg,优选5

‑

10barg。

[0019]

在一项优选的实施方式中,反应时间为2

‑

20h,优选3

‑

15h。

[0020]

在一项优选的实施方式中,所述含氧气体中o2含量为5

‑

30vol%,优选含氧气体为空气。其中,单位vol%指代体积百分比。

[0021]

在一项优选的实施方式中,反应采用的氧化反应器为鼓泡塔或搅拌釜式反应器。

[0022]

在一项优选的实施方式中,所述二异丙苯为1,3

‑

二异丙苯、1,4二异丙苯中的一种或两种。此外,异丙苯可以发生与二异丙苯类似的氧化反应,以其为原料生产氢过氧化物也在本发明的保护范围之内。

[0023]

本发明中,式i所示催化剂结构中的在空气氧化作用下可快速生成结构的自由基,从而引发二异丙苯的氧化反应,大幅加快反应速率。另外,该催化剂可以与原料二异丙苯互溶,不仅催化效果更加均匀,而且有利于促进与酸性副产物的中和反应,从而可以减少催化剂用量。

[0024]

本发明所述的式i所示催化剂制备方法如下:

[0025]

(1)使苯基羟胺与二乙烯酮反应,得到中间体m;

[0026]

(2)使中间体m与氨基脲反应,得到中间体n;

[0027]

(3)中间体n经与卤代烃或烯烃发生烷基化反应,得到式i所示催化剂;反应表达式如下:

[0028][0029]

具体地,步骤(1)中反应在有机溶剂中进行,例如四氯化碳;该步反应条件为:反应温度60

‑

120℃,反应时间5

‑

24h;

[0030]

步骤(2)中反应在有机溶剂中进行,例如乙醇;该步反应条件为:反应温度60

‑

120℃,反应时间4

‑

12h;

[0031]

步骤)3中反应在有机溶剂(例如甲醇)和碱性催化剂(例如naoh水溶液)的条件下进行,该步反应条件为:室温下反应10

‑

120min。

[0032]

进一步地,步骤3)中原料卤代烃或烯烃可以为催化剂结构中的苯环引入不同的取代基,例如,以碘甲烷、氯甲烷或溴甲烷为原料可在苯环上引入甲基,以烯烃为原料可以在苯环上引入相应碳链长度或结构的烷基,更进一步地,以丙烯为原料可以在苯环上引入异丙基,以1

‑

丁烯为原料可以在苯环上引入以1

‑

戊烯为原料可以在苯环上引入以1

‑

己烯为原料可以在苯环上引入以1

‑

庚烯为原料可以在苯环上引入以1

‑

辛烯为原料可以在苯环上引入以1

‑

壬烯为原料可以在苯环上引入以1

‑

癸烯为原料可以在苯环上引入等等。

[0033]

本发明与现有技术相比,具有以下有益效果:

[0034]

(1)催化剂产生的自由基有利于作为引发剂加速氧化反应的进行,从而提高反应速率;

[0035]

(2)催化剂结构具有与二异丙苯相似相容的苯环结构,体系互溶性好,使反应由传统的非均相反应转变为均相反应,进一步提高了催化效率;

[0036]

(3)均相反应体系中,可以促进碱性催化剂与酸性副产物的中和反应,从而可以减少催化剂用量;

[0037]

(4)均相反应体系中,不会存在局部二异丙苯氢过氧化物浓度过高或过低的情况,有利于保证工艺安全;

[0038]

(5)所述催化剂为弱碱性催化剂,不会导致产物二异丙苯氢过氧化物过多分解,可提高产品的收率;

[0039]

(6)本发明中制备方法简洁,操作简单,可非常容易地实现连续化生产,工业适用性强。

具体实施方式

[0040]

下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

[0041]

本发明所述实施例及对比例采用的原料和试剂,除有特殊说明的以外,均从市售商业途径购买获得。

[0042]

主要原料信息:

[0043]

苯基羟胺:cas:100

‑

65

‑

2,≥98%;

[0044]

二乙烯酮:cas:674

‑

82

‑

8,≥97%;

[0045]

氨基脲:cas:57

‑

56

‑

7,98%;

[0046]

碘甲烷:cas:74

‑

88

‑

4,≥99%;

[0047]

丙烯:cas:115

‑

07

‑

1,≥99%;

[0048]1‑

庚烯:cas:592

‑

76

‑

7,≥99%;

[0049]1‑

癸烯:cas:872

‑

05

‑

9,≥99%;

[0050]

1,3

‑

二异丙苯:cas:99

‑

62

‑

7,≥98%;

[0051]

1,4

‑

二异丙苯:cas:100

‑

18

‑

5,≥98%;

[0052]

四丁基氢氧化铵:cas:147741

‑

30

‑

8,≥98%;

[0053]

zsm

‑

5分子筛催化剂:上海阿拉丁生化科技股份有限公司。

[0054]

分析仪器及方法如下:

[0055]

高效液相色谱:岛津lc

‑

20at,操作条件:色谱柱:waters xselect hss t35μm

×

4.6mm

×

250mm,检测波长233nm,流动相:乙腈/水(水中含有0.1%磷酸)=35/65,洗脱方式:等度洗脱,流速:1.0ml/min,柱温30℃,进样量10微升。

[0056]

【准备实施例1】制备催化剂a

[0057]

(1)将苯基羟胺0.2mol、二乙烯酮0.06mol溶解于400ml四氯化碳溶剂中,搅拌,加热至80℃,回流反应10h,反应液经硅胶柱层析分离,得到中间体m,收率约40%。

[0058]

硅胶柱层析条件:旋蒸除溶剂,浓缩后粗产物通过柱色谱分离纯化(洗脱剂:乙酸

乙酯:石油醚=9:1)。

[0059]

(2)将中间体m 0.2mol、氨基脲0.4mol溶解于500ml乙醇中,搅拌,加热至80℃,回流反应8h,反应液经硅胶柱层析分离,得到中间体n,收率约20%。

[0060]

硅胶柱层析条件:旋蒸除溶剂,浓缩后粗产物通过柱色谱分离纯化(洗脱剂:甲醇:二氯甲烷=2:8)。

[0061]

(3)将中间体n 0.2mol、碘甲烷0.2mol、20g质量浓度40%的naoh溶液(0.2mol),溶解于200ml甲醇中,室温下搅拌30分钟,分离得到催化剂a。

[0062]

核磁分析数据如下:1h nmr(500mhz,cdcl3):δ7.55(s,1h),7.48(s,2h),7.15(s,2h),5.29(s,2h),2.32(s,3h).

[0063]

13

c nmr:(125mhz,cdcl3):δ162.27,143.25,140.65,129.82,122.97,21.15.

[0064]

分析催化剂a的结构表示如下:

[0065][0066]

【准备实施例2】

[0067]

以准备实施例1中制备的中间体n为原料,制备催化剂b:

[0068]

将中间体n 0.2mol、丙烯0.2mol、10g zsm

‑

5分子筛催化剂,200ml甲醇溶剂,100℃、1mpa压力下搅拌反应2h,分离得到催化剂b。

[0069]

核磁分析数据如下:

[0070]1h nmr(500mhz,cdcl3):δ7.77

–

7.38(m,2h),7.28

–

6.90(m,2h),4.92(s,2h),3.23(s,1h),2.87(m,1h),1.20(d,j=12.8hz,6h).

[0071]

13

c nmr:(125mhz,cdcl3)δ162.27,147.64,147.35,126.27,121.68,33.96,23.38.

[0072]

分析催化剂b的结构表示如下:

[0073][0074]

【准备实施例3】

[0075]

以准备实施例1中制备的中间体n为原料,制备催化剂c:

[0076]

将中间体n 0.2mol、1

‑

庚烯0.2mol、10g zsm

‑

5分子筛催化剂,200ml甲醇溶剂,130℃、0.3mpa压力下搅拌反应2h,分离得到催化剂c。

[0077]

核磁分析数据如下:

[0078]1h nmr(500mhz,cdcl3):δ7.61(s,1h),7.58

–

7.48(m,2h),7.11

–

7.01(m,2h),5.68(s,2h),2.67

–

2.50(m,1h),1.68

–

1.52(m,2h),1.34

–

1.20(m,6h),1.18

–

1.10(d,j=13.0hz,

3h),0.93

–

0.85(m,3h).

[0079]

13

c nmr(125mhz,cdcl3):δ162.27,146.02,144.52,126.42,121.88,39.67,36.08,31.59,27.65,23.16,20.62,14.00.

[0080]

分析催化剂c的结构表示如下:

[0081][0082]

【准备实施例4】

[0083]

以准备实施例1中制备的中间体n为原料,制备催化剂d:

[0084]

将中间体n 0.2mol、1

‑

癸烯0.2mol、10g zsm

‑

5分子筛催化剂,200ml甲醇溶剂,130℃、0.3mpa压力下搅拌反应2h,分离得到催化剂d。

[0085]

核磁分析数据如下:

[0086]1h nmr(500mhz,cdcl3):δ7.60(s,1h),7.58

–

7.48(m,2h),7.11

–

7.01(m,2h),5.63(s,2h),2.55(m,1h),1.67

–

1.56(m,3h),1.39

–

0.81(m,17h).

[0087]

13

c nmr(125mhz,cdcl3):δ162.27,146.02,144.52,126.42,121.88,39.67,36.08,31.73,29.28,29.15,29.04,27.78,23.16,20.62,14.00.

[0088]

分析催化剂d的结构表示如下:

[0089][0090]

【实施例1】

[0091]

采用催化剂a及以下反应条件制备二异丙苯氢过氧化物:

[0092]

称取169g(1mol)1,3

‑

二异丙苯、16.65g(0.02mol)催化剂a,加入到1l耐压搅拌反应釜中,搅拌5min,此时两种物料混合均匀,将反应釜内反应液升温到70℃后,连续通入空气,反应釜顶部管路安装背压阀,控制反应釜内相对压力为10barg,尾气连续排出,通过调节空气流量控制反应尾气中氧含量<5vol%,保持反应釜内温度、压力恒定,反应3h后取样,液相色谱分析反应液组成,测试结果如表2所示。

[0093]

【实施例2

‑

6】

[0094]

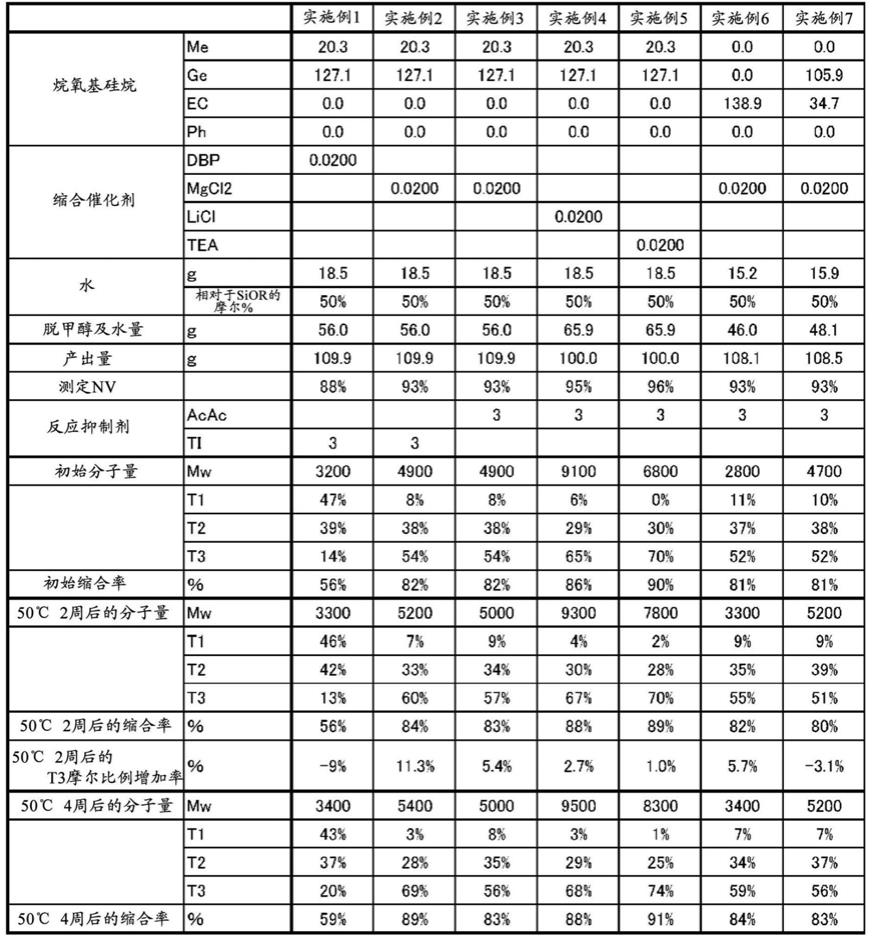

按照与实施例基本相同的方法制备二异丙苯氢过氧化物,但原料选型、用量、反应参数等按照表1中对应参数进行操作。反应结束后,液相色谱分析反应液组成,测试结果如表2所示。

[0095]

表1、实施例1

‑

6中反应参数

[0096]

实施例编号原料催化剂催化剂用量/mol反应温度/℃反应压力/barg反应时间/h11,3

‑

二异丙苯a0.17010321,3

‑

二异丙苯b0.05905631,3

‑

二异丙苯c0.025807541,3

‑

二异丙苯d0.01110101551,3

‑

二异丙苯d0.0141508861,4

‑

二异丙苯d0.0290106

[0097]

表2、各实施例中反应液组成的测试结果

[0098][0099]

【对比例1】

[0100]

采用naoh催化剂及以下反应条件制备二异丙苯氢过氧化物:

[0101]

称取169g(1mol)1,3

‑

二异丙苯、2g浓度为40%的naoh溶液(0.02mol),加入到1l耐压搅拌反应釜中,将反应釜内反应液升温到100℃后,连续通入空气,反应釜顶部管路安装背压阀,控制反应釜内相对压力为10barg,尾气连续排出,通过调节空气流量控制反应尾气中氧含量<5vol%,保持反应釜内温度、压力恒定,反应33h后取样,液相色谱分析反应液组成,测试结果如表3所示。

[0102]

【对比例2】

[0103]

采用四丁基氢氧化铵催化剂及以下反应条件制备二异丙苯氢过氧化物:

[0104]

称取169g(1mol)1,3

‑

二异丙苯、5.3g四丁基氢氧化铵(0.02mol),加入到1l耐压搅拌反应釜中,搅拌5min,此时两种物料混合均匀,将反应釜内反应液升温到100℃后,连续通入空气,反应釜顶部管路安装背压阀,控制反应釜内相对压力为10barg,尾气连续排出,通过调节空气流量控制反应尾气中氧含量<5vol%,保持反应釜内温度、压力恒定,反应22h后取样,液相色谱分析反应液组成,测试结果如表3所示。

[0105]

表3、各对比例中反应液组成的测试结果

[0106][0107]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域技术的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。