1.本发明涉及一种爪型多乙烯基硅油及其制备方法。

背景技术:

2.乙烯基硅油,是加成型硅橡胶的主要原料,高温胶的补强剂,聚氨酯、丙烯酸酯等其他材料的改性剂,应用领域十分广泛。多乙烯基硅油,一般以硅氧烷链节为主链、侧链或端位含有乙烯基基团且乙烯基含量较高的一种聚硅氧烷,主要起到增加交联密度,提高硬度、抗撕裂强度等性能。

3.中国专利文件cn105482121a(申请号:cn201511008606.0)公开了一种多乙烯基硅油的合成方法,包括:由二甲基环硅氧烷混合物dmc与四甲基二乙烯基二硅氧烷在碱性催化剂作用下发生聚合反应,反应结束后,升温降解碱性催化剂,蒸馏脱出低沸物,最终得到多乙烯基硅油。此处工艺碱性催化剂为四甲基氢氧化铵,反应温度90~110℃,但是四甲基二乙烯基二硅氧烷沸点139℃、易挥发产生较高饱和蒸气,有效利用率低。得到的多乙烯基硅油,主链为聚硅氧烷、端位含有1当量乙烯基基团,成品氨臭味较大。

4.中国专利文件cn105384936b公开了一种多乙烯基硅油的制备方法,包括步骤:把线性体,四甲基四乙烯基环四硅氧烷和封头剂加入到反应釜中,加热至130℃~150℃,加入氢氧化钾搅拌反应,保持温度,抽真空,进行脱水反应,恢复常压,加入磷酸或硅基磷酸酯中和,中和完毕,升温负压脱除低分子得到产品。其中,封头剂为聚合度为2~5的甲基硅油或单个端乙烯基硅油。此处得到的产品主链为聚硅氧烷、端位为甲基或单个乙烯基基团,钾离子残留量高、较难去除,限制了其对绝缘性能有要求的场景应用。

5.端位含有3当量乙烯基基团的爪型多乙烯基硅油,可改善硅橡胶等材料交联密度,大幅提高加成型硅胶和改性材料中线膨胀系数和尺寸变化率等应用性能,特别是在航天航空卡脖子材料中应用。以聚硅氧烷为主链、端位含有3当量的乙烯基基团的多乙烯基硅油及制备方法鲜有报道,因此开发此类爪型多乙烯基硅油的合成方法具有重要的意义。

技术实现要素:

6.为制备爪型多乙烯基硅油,消除氨臭味,大幅降低产品中钾离子含量,提高其应用性能,应用场景不受影响。为实现上述目的,本发明提供以下技术方案:

7.一种爪型多乙烯基硅油的分子式如下所示,

[0008][0009]

其中,m=1~250,n=0~50,其中m、n均为整数。

[0010]

一种爪型多乙烯基硅油的制备方法,包含以下步骤:

[0011]

(1)原料预处理,二甲基硅氧烷环体(dmc)和六乙烯基二硅氧烷(hvds)除水除杂预处理;

[0012]

(2)预处理后的dmc和hvds,按比例加入到搅拌釜中,升温至t=30~70℃,得到混合物料a;

[0013]

(3)混合物料a,经物料输送泵泵入恒温t

±

2℃流化床,流化床中装填树脂催化剂b,物料经过流化床时间(停留时间)5min~24h粗聚合物c;

[0014]

(4)粗聚合物c,在压力小于50pa和温度100~150℃的条件下,脱低得到成品d。

[0015]

所述的dmc、vmc和hvds预处理,为至少经一级袋式过滤器和一级膜式过滤器过滤,其中过滤后dmc在压力<200pa、温度40~80℃脱水釜中脱水0.5~6.0h,vmc和hvds分别经过分子筛填料塔吸附处理,处理后dmc纯度≥99.999%、含水量<20ppm;hvds纯度≥99.9%、含水量<20ppm。

[0016]

步骤(2)中所述的二甲基硅氧烷环体、六乙烯基二硅氧烷的添加量中,dmc占比64.0~98.5wt%,hvds占比1.5~36.0%。

[0017]

步骤(2)中还添加有甲基乙烯基硅氧烷环体(vmc),所述的vmc预处理,为至少经一级袋式过滤器和一级膜式过滤器过滤,vmc分别经过分子筛填料塔吸附处理,处理后vmc纯度≥99.99%、含水量<20ppm。

[0018]

所述的dmc、vmc和hvds比例,dmc占比64.0~97.5wt%,vmc占比1~10.0%,hvds占比1.5~36.0%。

[0019]

步骤(3)中所述的树脂催化剂为负载酸位的聚苯乙烯阳离子交换树脂,其中,酸位浓度≥5.0mmol/g,有效粒径0.50~2.00mm、均匀系数≤1.50,含水量≤0.5%。

[0020]

通过以上技术方案,本发明具有以下技术效果:

[0021]

1.原料经除水除杂等预处理,提高了其纯度,减少了副反应,纯化了目标产品。

[0022]

2.六乙烯基二硅氧烷沸点119℃、易挥发份,本发明反应温度t

±

2(t=30~70℃),大幅降低反应时六乙烯基二硅氧烷的饱和蒸气压,提高了其使用效率。

[0023]

3.本发明采用负载酸位浓度较高的聚苯乙烯等多孔性颗粒,既没有四甲基氢氧化铵暂时性催化剂的分解和残留的氨臭味,也可规避如需中和的氢氧化钾等催化剂外引入的离子残留。

[0024]

4.流化床为双层内外筒结构,内筒可旋转和内筒壁经三防等处理,大幅减少原辅料在内壁的附着,使原辅料处于动态平衡,提高反应稳定性和物料利用效率。

[0025]

上述方法可制备出一种爪型多乙烯基硅油,无异味、外观透明性好浊度小于0.5ntu,硅羟基相对值小于1.050。反应温度较低、减少能源消耗和碳排放,减低了物料的饱和蒸气压、提高了其利用效率。

具体实施方式

[0026]

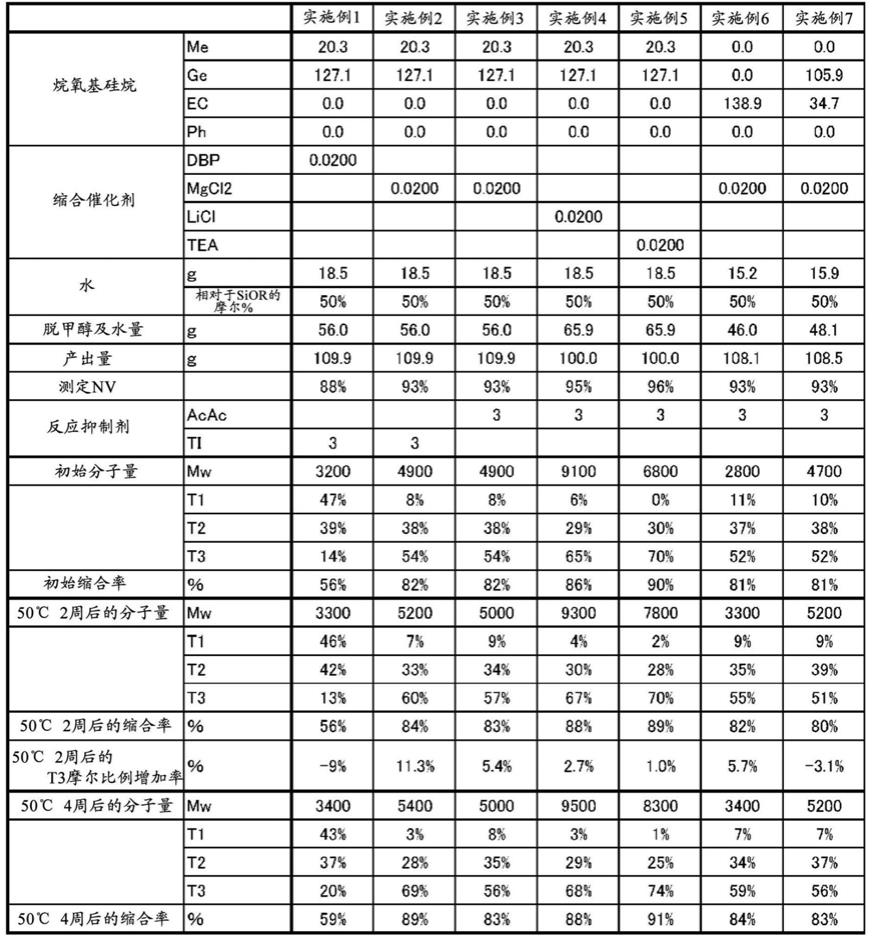

实施例1

[0027]

100kg二甲基硅氧烷环体(dmc)经一级袋式过滤器和一级膜式过滤器过滤,进入玻璃钢脱水釜,升温至70℃,抽真空压力100pa,脱水4h,得到纯度99.9995%,含水量15ppm的dmc

‑

1,备用。

[0028]

10kg六乙烯基二硅氧烷(hvds)分别一级袋式过滤器和一级膜式过滤器过滤,后分别进入装有分子筛的填料塔处理18h,得到纯度99.92%、含水量12ppm的hvds

‑

1,备用。

[0029]

催化剂:负载酸位的聚苯乙烯阳离子交换树脂,酸位浓度5.1mmol/g,有效粒径为0.50~1.00mm、均匀系数≤0.50,含水量为≤0.15%。

[0030]

1950gdmc

‑

1和50ghvds

‑

1加入玻璃钢搅拌釜中,升温至70

±

2℃、低速搅拌1h得到混合物原料a1。混合物原料a1经输送泵泵入68

±

2℃内筒可旋转的流化床,流化床内催化剂控制停留时间约1h,得到粗聚合物c1,粘度145cp、转化率88.8%。粗聚合物c1,进入压力35~45pa、温度130℃的脱低系统,得到成品d1。成品d1,分子式中m=100~150、n=0,外观无色透明,挥发份0.75%,粘度236cp,硅羟基相对值1.023。

[0031]

实施例2

[0032]

除流化床中停留时间控制约4h外,其他过程和步骤与实施例1相同,分别得到粗聚合物c2和成品d2。粗聚合物c2,粘度185cp、转化率89.1%。成品d2,分子式中m=140~190、n=0,外观无色透明,挥发份0.80%,粘度304cp,硅羟基相对值1.028。

[0033]

实施例3

[0034]

除搅拌釜中恒温为40

±

2℃和流化床中恒温为35

±

2℃外,其他过程和步骤与实施例1相同,分别得到粗聚合物c3和成品d3。粗聚合物c3,粘度125cp、转化率84.1%。成品d3,分子式中m=800~135、n=0,外观无色透明,挥发份0.78%,粘度190cp,硅羟基相对值1.020。

[0035]

实施例4

[0036]

除脱低压力25~30pa和温度110

±

2℃外,其他过程和步骤与实施例1相同,分别得到粗聚合物c4和成品d4。粗聚合物c4,粘度147cp、转化率88.6%。成品d4,分子式中m=100~150、n=0,外观无色透明,挥发份1.50%,粘度212cp,硅羟基相对值1.022。

[0037]

实施例5

[0038]

100kg二甲基硅氧烷环体(dmc)经一级袋式过滤器和一级膜式过滤器过滤,进入玻璃钢脱水釜,升温至70℃,抽真空压力100pa,脱水4h,得到纯度99.9995%,含水量15ppm的dmc

‑

5,备用。10kg甲基乙烯基硅氧烷环体(vmc)和10kg六乙烯基二硅氧烷(hvds)分别一级袋式过滤器和一级膜式过滤器过滤,后分别进入装有分子筛的填料塔处理18h,分别得到纯度99.992%、含水量10ppm的vmc

‑

5和纯度99.92%、含水量12ppm的hvds

‑

5,备用。1850gdmc

‑

5、80gvmc

‑

5、70ghvds

‑

5加入玻璃钢搅拌釜中,升温至70

±

2℃、低速搅拌1h得到混合物原料a5。混合物原料a5经输送泵泵入68

±

2℃内筒可旋转的流化床,流化床内催化剂酸位浓度5.6mmol/g(且有效粒径为0.80~1.20mm、均匀系数≤0.60,含水量≤0.20%),控制停留时间约1h,得到粗聚合物c5,粘度80cp、转化率87.5%。粗聚合物c5,进入压力35~45pa、温度130℃的脱低系统,得到成品d5。成品d5,分子式中m=70~130、n=3~8,外观无色透明,挥发份1.25%,粘度128cp,硅羟基相对值1.027。

[0039]

实施例6

[0040]

除流化床中停留时间控制约6h外,其他过程和步骤与实施例5相同,分别得到粗聚合物c6和成品d6。粗聚合物c6,粘度105cp、转化率88.2%。成品d6,分子式中m=80~140、n=3~8,外观无色透明,挥发份1.28%,粘度156cp,硅羟基相对值1.030。

[0041]

实施例7

[0042]

除搅拌釜中恒温55

±

2℃和流化床中恒温50

±

2℃外,其他过程和步骤与实施例5相同,分别得到粗聚合物c7和成品d7。粗聚合物c7,粘度73cp、转化率84.7%。成品d7,分子式中m=70~130、n=3~8,外观无色透明,挥发份0.75%,粘度126cp,硅羟基相对值1.026。

[0043]

实施例8

[0044]

除脱低压力25~30pa外,其他过程和步骤与实施例5相同,分别得到粗聚合物c8和成品d8。粗聚合物c8,粘度79cp、转化率87.6%。成品d8,分子式中m=70~130、n=3~8,外观无色透明,挥发份0.52%,粘度130cp,硅羟基相对值1.021。

[0045]

对比实施例1

[0046]

流化床内催化剂酸位浓度3.2mmol/g(有效粒径为0.50~1.00mm、均匀系数≤0.50,含水量为≤0.15%),其他过程和步骤与实施例1相同,分别得到粗聚合物c1

‑

1和成品d1

‑

1。粗聚合物c1

‑

1,粘度81cp、转化率62.5%。成品d1

‑

1,分子式中m=90~160、n=0,外观无色透明,挥发份0.85%,粘度228cp,硅羟基相对值1.021。

[0047]

对比实施例2

[0048]

除搅拌釜中恒温110

±

2℃和流化床中恒温105

±

2℃外,其他过程和步骤与实施例1相同,分别得到粗聚合物c1

‑

2和成品d1

‑

2。粗聚合物c1

‑

2,粘度320cp、转化率89.4%。成品d1

‑

2,分子式中m=230~300、n=0,外观无色透明,挥发份0.75%,粘度589cp,硅羟基相对值1.019。

[0049]

对比实施例3

[0050]

流化床内催化剂酸位浓度4.5mmol/g,有效粒径0.50~1.00mm、均匀系数≤1.0,含水量≤0.2%,其他过程和步骤与实施例1相同,分别得到粗聚合物c1

‑

3和成品d1

‑

3。粗聚合物c1

‑

3,粘度146cp、转化率88.7%。成品d1

‑

3,分子式中m=100~150、n=0,外观无色透明,挥发份0.75%,粘度238cp,硅羟基相对值1.020。

[0051]

对比实施例4

[0052]

除脱低压力180~200pa外,其他过程和步骤与实施例1相同,分别得到粗聚合物c1

‑

4和成品d1

‑

4。粗聚合物c1

‑

3,粘度142cp、转化率88.3%。成品d1

‑

4,分子式中m=100~150、n=0,外观无色透明,挥发份2.83%,粘度218cp,硅羟基相对值1.025。

[0053]

对比实施例5

[0054]

除dmc

‑

1用量1300g和hvds

‑

1用量700g外,其他过程和步骤与实施例1相同,分别得到粗聚合物c1

‑

5和成品d1

‑

5。粗聚合物c1

‑

5,粘度3.1cp、转化率78.3%。成品d1

‑

5,分子式中m=7~12、n=0,外观无色透明,挥发份4.60%,粘度5.4cp,硅羟基相对值1.019。

[0055]

对比实施例6

[0056]

除脱低温度190℃外,其他过程和步骤与实施例5相同,分别得到粗聚合物c5

‑

6和成品d5

‑

6。粗聚合物c5

‑

6,粘度80cp、转化率87.7%。成品d5

‑

6,分子式中m=70~130、n=3~8,外观浅黄透明,挥发份0.43%,粘度135cp,硅羟基相对值1.023。

[0057]

对比实施例7

[0058]

除dmc、vmc和hvds均不经过除杂处理外,其他过程和步骤与实施例5相同,分别得到粗聚合物c5

‑

7和成品d5

‑

7。粗聚合物c5

‑

7,粘度53cp、转化率85.7%。成品d5

‑

7,分子式中m=50~110、n=3~8,外观浑浊,挥发份1.05%,粘度109cp,硅羟基相对值1.078。

[0059]

对比实施例8

[0060]

把1850g二甲基硅氧烷环体、80gvmc和70ghvds加入到不锈钢反应釜中(dmc、vmc和hvds均不经过除杂处理),搅拌,加热至130℃,加入0.052g氢氧化钾,保持温度、搅拌反应3h,加入磷酸0.062g中和0.5h,中和完毕,得到粗聚合物c5

‑

8,粘度79cp、转化率85.6%。粗聚合物c5

‑

8,进入恒温180

±

2℃、压力3kpa的脱低系统脱低,即得多乙烯基硅油d5

‑

8。多乙烯基硅油d5

‑

8,分子式中m=70~130、n=3~10,外观发黄、微浊,挥发份2.60%,硅羟基相对值1.17,粘度131cp。

[0061]

对比实施例9

[0062]

把1850g二甲基硅氧烷环体、80gvmc和70ghvds加入到不锈钢反应釜中(dmc、vmc和hvds均不经过除杂处理),搅拌,加热至100℃,加入0.110g四甲基氢氧化铵,保持温度、搅拌反应3h,升温150℃降解碱性催化剂四甲基氢氧化铵6h,140

±

2℃分解催化剂3h,得到粗聚合物c5

‑

9,粘度74cp、转化率83.6%。进入恒温140

±

2℃、压力500pa的脱低系统脱低,即得多乙烯基硅油d5

‑

9。多乙烯基硅油d5

‑

9,分子式中m=70~130、n=3~10,氨臭味较大,外观无色透明,挥发份2.50%,硅羟基相对值1.21,粘度119cp。

[0063]

对比实施例10

[0064]

dmc、vmc和hvds预处理、加料比例与实施例5相同,不同的是:物料加入到不锈钢反应釜中,搅拌,加热至100℃,加入0.110g四甲基氢氧化铵,保持温度、搅拌反应3h,升温150℃降解碱性催化剂四甲基氢氧化铵6h,170

±

2℃分解催化剂,得到粗聚合物c5

‑

10,粘度89cp、转化率86.9%。粗聚合物c5

‑

10,进入恒温170

±

2℃、压力200pa的脱低系统脱低,即得多乙烯基硅油d5

‑

10。多乙烯基硅油d5

‑

10,分子式中m=70~130、n=3~10,氨臭味较大,外观浅黄透明,挥发份0.76%,硅羟基相对值1.018,粘度126cp。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。