1.本发明涉及从碳酸锂提纯技术领域,尤其涉及一种一次沉锂后低浓度锂液制备工业特级碳酸锂的方法。

背景技术:

2.锂云母是一种重要的矿产资源,其含有丰富的稀有金属材料,锂、钠、钾、铷、铯、铝等。锂及其盐类是锂电新能源的基础材料,被科学家誉为“工业味精,能源之星”,是生产锂离子电池的最好材料,是发展新能源、新材料的重要金属。

3.锂云母制备碳酸锂的工艺有石灰法、硫酸盐法、氯化法等,而采用硫酸盐法制备碳酸锂的工艺中一次沉锂反应后经过离心分离得到的沉锂后母液,该沉锂后母液中还含有部份锂离子,为了提高锂的回收率,必须将沉锂后母液进行二次沉锂反应,回收残余锂离子,避免资源浪费。现有二次沉锂工艺为:1)加硫酸调节ph值;2)mvr蒸发浓缩、离心过滤;3)二次沉锂反应。但是一次沉锂后的锂液存在锂含量低和钠、钾、钙、镁、铁等杂质含量高等问题,再次回收碳酸锂会导致碳酸锂的纯度低和杂质含量高,现有二次沉锂工艺制备的碳酸锂经检测多为颜色微红,铁、钙、钾、钠、硫酸根等杂质均达不到工业级要求。

技术实现要素:

4.为了解决上述现有二次沉锂工艺制备的碳酸锂经检测多为颜色微红,铁、钙、钾、钠、硫酸根等杂质均达不到工业级要求的问题,本发明在现有工艺基础上进行了改进,提供了一种一次沉锂后低浓度锂液制备工业特级碳酸锂的方法。

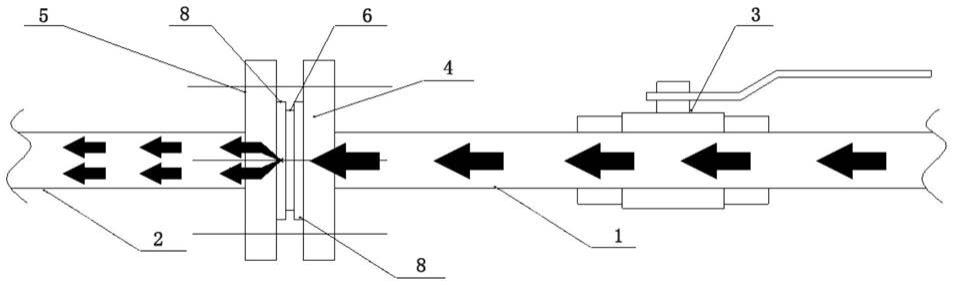

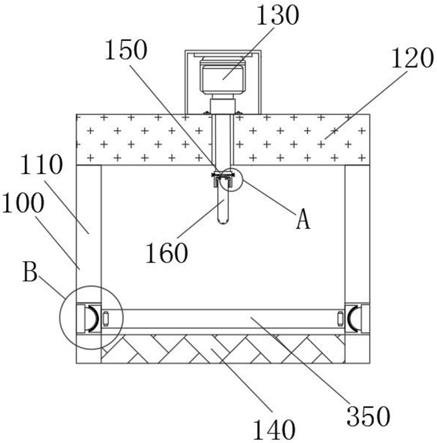

5.为实现上述目的,本发明提供如下技术方案:一种一次沉锂后低浓度锂液制备工业特级碳酸锂的方法,其特征在于,包括如下步骤:(1)将一次沉锂后母液加硫酸调节ph值至5.5~6.5,除去母液中的碳酸根,得到沉锂中和母液;(2)向沉锂中和母液中加入片碱,调节ph至11~12,片碱与沉锂中和母液中少量的铁、镁、铝离子发生反应,反应完成后将母液输送至第一板框过滤器进行过滤,除去母液中铁、镁、铝离子,得除杂后母液;(3)将除杂后母液打至硫酸钠mvr高效蒸发器进行浓缩,浓缩后离心分离得到硫酸钠钾混合盐和硫酸锂母液一,控制硫酸锂母液一中li2o浓度在15~20g/l;(4)将硫酸锂母液一输送至析钠母液槽进行沉降,然后再进行离心分离得到硫酸钠钾混合盐和硫酸锂母液二;(5)将硫酸锂母液二输送至第二板框过滤器进行过滤,得到固渣和干净的硫酸锂母液三;(6)在硫酸锂母液三中加入饱和碳酸钠溶液,在80~95℃温度下二次沉锂反应3~5小时,反应结束后经离心机过滤分离得沉锂后母液和湿碳酸锂;

(7)将湿碳酸锂用纯水搅洗2次后烘干、粉碎得到工业特级碳酸锂;(8)步骤(6)中离心分离所得沉锂后母液重复上述步骤(1)~(7)。

6.优选的,所述步骤(4)中沉降时间设为3~5h。

7.优选的,所述步骤(6)中硫酸锂溶液中的锂离子和碳酸钠溶液中碳酸根离子摩尔质量比控制在1比4.2~4.5。

8.优选的,所述步骤(7)中搅洗为按固液比1:3~5加纯水在90℃以上搅洗30~60min。

9.优选的,所述步骤(3)中的蒸发浓缩产生的水蒸气经冷凝器冷凝所得冷凝水均回收利用。

10.优选的,所述步骤(3)和步骤(4)中经离心分离得到的硫酸钠钾混合盐用储料罐收集,可用作锂云母硫酸盐焙烧法制备碳酸锂工艺中硫酸盐辅料。

11.与现有技术相比,本发明的有益效果为:1)通过于沉锂中和母液中加入片碱,可除去母液中残留的铁、镁、铝离子,铁离子含量达到工业级要求;2)通过两次离心分离和两次板框过滤,可除去沉锂中和母液中大部分钙、钾、钠、硫酸根等杂质,使母液中钙、钾、钠、硫酸根等杂质均可达到工业特级要求,3)通过二次沉锂反应可制备出颜色为白色,主含量达到99.35%的工业特级碳酸锂产品;4)离心分离和板框过滤出来的碳酸钠钾混合盐可回收再利用,节约生产成本。

具体实施方式

12.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

13.实施例1一种一次沉锂后低浓度锂液制备工业特级碳酸锂的方法,包括如下步骤:(1)将一次沉锂后母液加硫酸调节ph值至5.5,除去母液中的碳酸根,得到沉锂中和母液;(2)向沉锂中和母液中加入片碱,调节ph至11~12,片碱与沉锂中和母液中少量的铁、镁、铝离子发生反应,反应时间为30min,反应完成后将母液输送至第一板框过滤器进行过滤,除去母液中铁、镁、铝离子,得除杂后母液;(3)将除杂后母液打至硫酸钠mvr高效蒸发器进行浓缩,浓缩后离心分离得到硫酸钠钾混合盐和硫酸锂母液一,控制硫酸锂母液一中li2o浓度在15g/l;(4)将硫酸锂母液一输送至析钠母液槽进行沉降,沉降时间设为3h,然后再进行离心分离得到硫酸钠钾混合盐和硫酸锂母液二;(5)将硫酸锂母液二输送至第二板框过滤器进行过滤,得到固渣和干净的硫酸锂母液三;(6)在硫酸锂母液三中加入饱和碳酸钠溶液,硫酸锂溶液中的锂离子和碳酸钠溶液中碳酸根离子摩尔质量比控制在1比4.2,在80℃温度下二次沉锂反应3小时,反应结束后经离心机过滤分离得沉锂后母液和湿碳酸锂;

(7)将湿碳酸锂用纯水搅洗2次,每次搅洗为按固液比1:3加纯水在90℃以上搅洗30min,搅洗2次后烘干、粉碎得到工业特级碳酸锂;(8)步骤(6)中离心分离所得沉锂后母液重复上述步骤(1)~(7)。

14.作为优选,步骤(3)中的蒸发浓缩产生的水蒸气经冷凝器冷凝所得冷凝水均回收利用。

15.作为优选,步骤(3)和步骤(4)中经离心分离得到的硫酸钠钾混合盐用储料罐收集,可用作锂云母硫酸盐焙烧法制备碳酸锂工艺中硫酸盐辅料。

16.实施例二一种一次沉锂后低浓度锂液制备工业特级碳酸锂的方法,包括如下步骤:(1)将一次沉锂后母液加硫酸调节ph值至6,除去母液中的碳酸根,得到沉锂中和母液;(2)向沉锂中和母液中加入片碱,调节ph至11~12,片碱与沉锂中和母液中少量的铁、镁、铝离子发生反应,反应时间为45min,反应完成后将母液输送至第一板框过滤器进行过滤,除去母液中铁、镁、铝离子,得除杂后母液;(3)将除杂后母液打至硫酸钠mvr高效蒸发器进行浓缩,浓缩后离心分离得到硫酸钠钾混合盐和硫酸锂母液一,控制硫酸锂母液一中li2o浓度在18g/l;(4)将硫酸锂母液一输送至析钠母液槽进行沉降,沉降时间设为4h,然后再进行离心分离得到硫酸钠钾混合盐和硫酸锂母液二;(5)将硫酸锂母液二输送至第二板框过滤器进行过滤,得到固渣和干净的硫酸锂母液三;(6)在硫酸锂母液三中加入饱和碳酸钠溶液,硫酸锂溶液中的锂离子和碳酸钠溶液中碳酸根离子摩尔质量比控制在1比4.3,在90℃温度下二次沉锂反应4小时,反应结束后经离心机过滤分离得沉锂后母液和湿碳酸锂;(7)将湿碳酸锂用纯水搅洗2次,每次搅洗为按固液比1:4加纯水在90℃以上搅洗45min,搅洗2次后烘干、粉碎得到工业特级碳酸锂;(8)步骤(6)中离心分离所得沉锂后母液重复上述步骤(1)~(7)。

17.作为优选,步骤(3)中的蒸发浓缩产生的水蒸气经冷凝器冷凝所得冷凝水均回收利用。

18.作为优选,步骤(3)和步骤(4)中经离心分离得到的硫酸钠钾混合盐用储料罐收集,可用作锂云母硫酸盐焙烧法制备碳酸锂工艺中硫酸盐辅料。

19.实施例三:一种一次沉锂后低浓度锂液制备工业特级碳酸锂的方法,包括如下步骤:(1)将一次沉锂后母液加硫酸调节ph值至6.5,除去母液中的碳酸根,得到沉锂中和母液;(2)向沉锂中和母液中加入片碱,调节ph至11~12,片碱与沉锂中和母液中少量的铁、镁、铝离子发生反应,反应时间为60min,反应完成后将母液输送至第一板框过滤器进行过滤,除去母液中铁、镁、铝离子,得除杂后母液;(3)将除杂后母液打至硫酸钠mvr高效蒸发器进行浓缩,浓缩后离心分离得到硫酸钠钾混合盐和硫酸锂母液一,控制硫酸锂母液一中li2o浓度在20g/l;

(4)将硫酸锂母液一输送至析钠母液槽进行沉降,沉降时间设为5h,然后再进行离心分离得到硫酸钠钾混合盐和硫酸锂母液二;(5)将硫酸锂母液二输送至第二板框过滤器进行过滤,得到固渣和干净的硫酸锂母液三;(6)在硫酸锂母液三中加入饱和碳酸钠溶液,硫酸锂溶液中的锂离子和碳酸钠溶液中碳酸根离子摩尔质量比控制在1比4.5,在95℃温度下二次沉锂反应5小时,反应结束后经离心机过滤分离得沉锂后母液和湿碳酸锂;(7)将湿碳酸锂用纯水搅洗2次,每次搅洗为按固液比1: 5加纯水在90℃以上搅洗60min,搅洗2次后烘干、粉碎得到工业特级碳酸锂;(8)步骤(6)中离心分离所得沉锂后母液重复上述步骤(1)~(7)。

20.作为优选,步骤(3)中的蒸发浓缩产生的水蒸气经冷凝器冷凝所得冷凝水均回收利用。

21.作为优选,步骤(3)和步骤(4)中经离心分离得到的硫酸钠钾混合盐用储料罐收集,可用作锂云母硫酸盐焙烧法制备碳酸锂工艺中硫酸盐辅料。

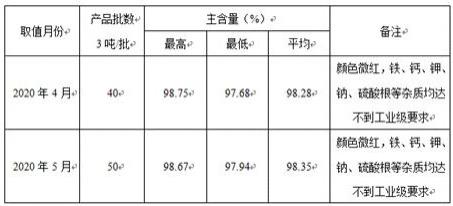

22.以下为数据检测对比:表一为2020年4月和2020年5月按现有工艺制备的二次沉锂产品质量检测数据,表二为2020年12月和2021年1月按本发明实施例制备的二次沉锂产品质量检测数据。

23.表一表二由表一和表二检测数据可知本发明实施例与现有技术相比,二次沉锂产品碳酸锂主含量提高了0.95%

‑

1.07%,颜色由微红转变为白色,铁、钙、钾、钠、硫酸根等杂质由均达不到工业级要求转变为铁、钙、钾、钠、硫酸根等杂质均达到工业特级要求。

24.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以

理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。