1.本发明属于塑料分离技术领域,具体涉及一种微塑料与生物炭的分离方法。

背景技术:

2.土壤中普遍存在着大量天然有机质活性组分,生物炭作为天然有机质的重要组分,对于土壤中有机污染物起着转化降解作用。微塑料是环境中不断增加的一类新兴有机污染物,因其较小的粒径(<5mm),易被摄入生物体内并经食物链富集而产生严重的环境和健康问题。当二者同时存在于土壤环境中时,由于生物炭的密度(0.8

‑

1.7g/cm3)与微塑料的密度(0.9

‑

1.5g/cm3)十分相近,利用常规的方法难以将二者进行分离。

3.目前分离微塑料与其他固体物质的方法主要有:密度分离法、油水分离法、静电分离法、磁选分离法、溶剂萃取法,但这些方法对于分离生物炭与微塑料并不可行。密度分离法利用微塑料与其他物质之间的密度差异进行分离,使得在同一个溶液体系中,微塑料漂浮在溶液表面,其他物质沉在溶液底部;该方法是使用较多的方法,但是该方法分离不完全,分离效率低,分离过程繁琐且耗时。油水分离法基于塑料聚合物的亲油性、而其他大多数物质的亲水性,利用分液漏斗装置,通过油水界面的分层来提取微塑料;静电分离法利用微塑料通常不导电、而其他固体物质可以导电的特性,采用来自静电发生器的放电,根据导电介质和非导电微塑料之间的静电差异进行高效分离;磁选分离法基于微塑料的疏水表面可通过结合疏水性铁纳米粒子来磁化,随后,由于磁性,铁结合的微塑料可以在外加的磁场中从环境介质中分离出来;溶剂萃取法利用有机溶剂在特定的物理化学条件下从环境介质中提取塑料聚合物,该方法是从传统的提取方法发展而来的,如索氏提取、回流煮沸和溶解后再沉淀。油水分离法、静电分离法、磁选分离法、溶剂萃取法均为新兴技术,对设备的要求程度高,且需要对干燥清洁的样品做一定的预处理。另外,上述分离方法都存在着难以分离小粒径的颗粒、分离效率极低这一缺点。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种微塑料与生物炭的分离方法。该方法利用微塑料与生物炭的密度及漂浮性能差异,采用曝气浮选使得两者分层,然后利用油和水的凝固点的不同,采用油

‑

水冷冻分离的方式将生物炭和微塑料分离,使得微塑料充分聚集在油层上,再次采用曝气分离收集微塑料,实现了微塑料与生物炭的有效分离,大大提高了两者分离效果,提高了微塑料的回收效率。

5.为解决上述技术问题,本发明采用的技术方案为:一种微塑料与生物炭的分离方法,其特征在于,该方法包括以下步骤:

6.步骤一、曝气浮选:采用曝气泵向生物炭和微塑料的混合液中不断曝气,使得微塑料漂浮在混合液上层,生物炭沉积在混合液下层,得到曝气溶液;

7.步骤二、聚集冷冻:向步骤一中得到的曝气溶液中加入油类,使得微塑料聚集在曝气溶液上部油类形成的油层中,而生物炭沉积在曝气溶液下部的水层中,然后在

‑

20℃下冷

冻24h~48h,使得油层不凝固但水层凝固,得到冷冻液;

8.步骤三、曝气分离:将步骤二中得到的冷冻液上层的油层倒入曝气分离设备的分液漏斗中进行分离,然后将分离得到的下层液送入盛有水的分离器中,同时启动曝气泵对分离器中水和下层液的混合液进行曝气,使得下层液中的微塑料漂浮在上层,并经收集孔进入收集筒中,得到微塑料粗品;

9.步骤四、抽滤干燥:将步骤三中得到的微塑料粗品送入砂芯过滤装置中并进行抽滤,收集得到滤渣和滤液,然后采用质量浓度30%的h2o2溶液和无水乙醇对滤渣进行冲洗,再经烘干,得到微塑料。

10.与生物炭共存在土壤中的微塑料对环境具有极大危害,且小粒径的微塑料与生物炭密度相近、混合后难以分离,针对该问题,本发明首先对生物炭和微塑料的混合液进行曝气浮选,使得包裹以及填充在生物炭中的微塑料暴露出来,使得密度相对较小的微塑料漂浮在混合液的上层,同时少量的生物炭也会进入该上层,绝大多数的生物炭沉积或悬浮在混合液中,得到曝气溶液;然后向曝气溶液中加入油类,利用微塑料的亲油特征,使得微塑料聚集在曝气溶液上部的油层中,而生物炭沉积在曝气溶液下部的水层中,再进行冷冻,利用油类和水的凝固点的不同,使得下部的水层凝固,而下部的油层不凝固,从而微塑料与生物炭进一步分离;再将上层未凝固的油层经分离后转入水中再次进行曝气分离,使得密度相对较小的微塑料漂浮在上层并经收集进入收集筒中,促进了微塑料与生物炭更一步分离,继续送入砂芯抽滤装置,进行抽滤分离提取,除去微塑料上残存的油和水,使得微塑料作为滤渣成分截留在砂芯抽滤装置的滤膜上,经h2o2溶液和无水乙醇冲洗去除滤渣中的有机质成分,经烘干得到微塑料。

11.针对小粒径的微塑料与生物炭密度相近、混合后难以分离的难题,本发明首先利用微塑料与生物炭的密度及漂浮性能差异,采用曝气浮选使得两者分层,然后利用油和水的凝固点的不同,采用油

‑

水冷冻分离的方式将生物炭和微塑料分离,使得微塑料充分聚集在油层上,再次采用曝气分离收集微塑料,实现了微塑料与生物炭的有效分离,大大提高了两者分离效果,提高了微塑料的回收效率。

12.上述的一种微塑料与生物炭的分离方法,其特征在于,步骤一中预先对生物炭进行改性得到改性生物炭,将改性生物炭与微塑料制备混合液,然后向混合液中曝气,并在混合液的底部周围外加磁场,使得微塑料漂浮在溶液上层,而改性生物炭沉积在混合液下层,得到曝气溶液;所述改性的具体过程为:将生物炭加入超纯水中制备生物炭悬浮液,将氯化铁和硫酸亚铁溶解于超纯水中制备fe

3

/fe

2

混合溶液,然后将fe

3

/fe

2

混合溶液滴入生物炭悬浮液中,并采用naoh溶液调节ph至10.5,继续在n2气氛中、25℃下剧烈搅拌1h后煮沸1h,再在室温下老化12h,依次经过滤、超纯水冲洗和105℃下干燥12h,得到改性生物炭;所述混合液中改性生物炭与微塑料的质量比为1:0.5~2。本发明采用fe

3

/fe

2

对生物炭进行磁化改性,使得改性生物炭具有磁性,在向混合液曝气过程中,通过外加磁场作用对改性生物炭的磁力吸附作用,促进了改性生物炭停留并沉积在混合液中,而无磁性的微塑料则更容易漂浮在混合液的上层,从而进一步促进了微塑料与生物炭的有效分离,提高了微塑料的回收效率,同时,改性生物炭也更容易进行后续回收。

13.上述的一种微塑料与生物炭的分离方法,其特征在于,步骤一中所述混合液中生物炭与微塑料的质量比为1:0.5~2。

14.上述的一种微塑料与生物炭的分离方法,其特征在于,步骤二中所述油类为菜籽油。菜籽油对微塑料的亲和吸附能力较好,且价格便宜,实用性强。

15.上述的一种微塑料与生物炭的分离方法,其特征在于,步骤二中所述加入油类后形成的油层厚度为4cm~7cm。该优选的油层厚度有利于保证对微塑料的充分吸附和聚集。

16.上述的一种微塑料与生物炭的分离方法,其特征在于,步骤四中所述烘干的温度为50℃~70℃。

17.本发明与现有技术相比具有以下优点:

18.1、本发明首先利用微塑料与生物炭的密度及漂浮性能差异,采用曝气浮选使得两者分层,然后利用油和水的凝固点的不同,采用油

‑

水冷冻分离的方式将生物炭和微塑料分离,使得微塑料充分聚集在油层上,再次采用曝气分离收集微塑料,实现了微塑料与生物炭的有效分离,大大提高了两者分离效果,提高了微塑料的回收效率。

19.2、本发明对生物炭进行磁化改性,并在向混合液曝气过程中通过外加磁场作用对改性生物炭的磁力吸附作用,促进了改性生物炭停留并沉积在混合液中,进一步促进了微塑料与生物炭的有效分离,提高了微塑料的回收效率。

20.3、本发明的方法对设备要求低,有效节约了分离成本。

21.4、本发明直接对生物炭和微塑料的混合液进行处理,无需进行前处理,工艺简单,分离效率高,微塑料的回收效率高达70%~96%。

22.5、本发明的方法实现了对密度相近且粒径较小的微塑料与生物炭的分离,有利于推广应用到其他相同性能的混合物的分离。

23.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

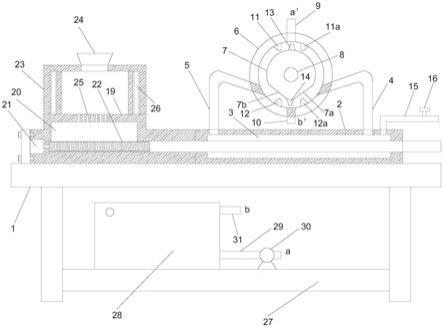

24.图1为本发明微塑料与生物炭分离采用的曝气分离设备的结构示意图。

25.附图标记说明:

26.1—冷冻液;1

‑

1—油层;1

‑

2—凝固水层;

27.2—分液漏斗;3—分离器;4—收集孔;

28.5—收集筒;6—曝气盘;7—支架;

29.8—曝气泵;9—抽滤装置;10—抽滤泵。

具体实施方式

30.如图1所示,本发明微塑料与生物炭分离采用的曝气分离设备包括支架7和设置在支架7上的分离器3,所述分离器3的入口与分液漏斗2的末端连接,所述分液漏斗2用于对冷冻液1中位于凝固水层1

‑

2上方的油层1

‑

1进行分离,所述分离器3的壁体上设置有高度线,且高度线上方的壁体上开设有收集孔4,所述分离器3的上部外侧环套有收集筒5,且收集筒5的底面为斜面,且底面低于收集孔4,所述底面的最低处通过管道与抽滤装置9连接,所述抽滤装置9通过管道与抽滤泵10连接,所述分离器3中还安装有曝气盘6,且曝气盘6通过管道与曝气泵8连接。

31.实施例1

32.本实施例包括以下步骤:

33.步骤一、曝气浮选:将生物炭和微塑料按照1:0.5的质量比加入到耐低温的1000ml烧杯中,然后加入超纯水,得到生物炭和微塑料的混合液,采用曝气泵向生物炭和微塑料的混合液中不断曝气,使得微塑料漂浮在混合液上层,生物炭沉积在混合液下层,得到曝气溶液;

34.步骤二、聚集冷冻:向步骤一中得到的曝气溶液中加入菜籽油,使得微塑料聚集在曝气溶液上部菜籽油形成的厚度为4cm的油层中,而生物炭沉积在曝气溶液下部的水层中,静置30min后在

‑

20℃下冷冻24h,使得油层不凝固但水层凝固,得到冷冻液;

35.步骤三、曝气分离:将步骤二中得到的冷冻液上层的油层1

‑

1倒入曝气分离设备的分液漏斗2中进行分离,然后将分离得到的下层液送入盛有水的分离器3中,并采用菜籽油冲洗分液漏斗的内壁,使得残留的微塑料随冲洗液送入分离器3中,同时启动曝气泵8通过曝气盘6对分离器3中水和下层液的混合液进行曝气,使得下层液中的微塑料漂浮在上层,当微塑料超过分离器3壁体上的高度线后,经收集孔4进入收集筒5中并沉积在收集筒5的底面,得到微塑料粗品;

36.步骤四、抽滤干燥:将步骤三中得到的微塑料粗品经管道送入砂芯过滤装置9中并启动抽滤泵10进行抽滤,且砂芯过滤装置9中安装的滤膜为0.45μm的有机滤膜,抽滤过程中对微塑料进行截留,收集得到滤渣和滤液,然后采用质量浓度30%的h2o2溶液和无水乙醇对滤渣进行反复冲洗,洗去微塑料中的有机物质及表面的菜籽油,再经50℃~70℃烘干,得到微塑料。

37.经检测,本实施例分离得到的微塑料回收率达71.15%。

38.实施例2

39.本实施例与实施例1的不同之处在于:步骤一中生物炭和微塑料按照1:1的质量比配制混合液。

40.经检测,本实施例分离得到的微塑料回收率达89.51%。

41.实施例3

42.本实施例与实施例1的不同之处在于:步骤一中生物炭和微塑料按照1:2的质量比配制混合液。

43.经检测,本实施例分离得到的微塑料回收率达92.43%。

44.实施例4

45.本实施例包括以下步骤:

46.步骤一、曝气浮选:将30g生物炭加入300ml超纯水中制备生物炭悬浮液,将3g氯化铁(fecl3·

6h2o)和1.67g硫酸亚铁(feso4·

7h2o)溶解于90ml超纯水中制备fe

3

/fe

2

混合溶液(fe

3

与fe

2

的摩尔比为2:1),然后将fe

3

/fe

2

混合溶液滴入生物炭悬浮液中,并采用naoh溶液调节ph至10.5,继续在n2气氛中、25℃下剧烈搅拌1h后煮沸1h,再在室温下老化12h,依次经过滤、超纯水冲洗和105℃下干燥12h,得到改性生物炭;

47.将改性生物炭与微塑料制备混合液,然后采用曝气泵向混合液中不断曝气,并在混合液的底部周围外加磁场,使得微塑料漂浮在溶液上层,而改性生物炭沉积在混合液下层,得到曝气溶液;所述混合液中改性生物炭与微塑料的质量比为1:0.5;

48.步骤二、聚集冷冻:向步骤一中得到的曝气溶液中加入菜籽油,使得微塑料聚集在曝气溶液上部菜籽油形成的厚度为4cm油层中,而改性生物炭沉积在曝气溶液下部的水层

中,然后在

‑

20℃下冷冻24h,使得油层不凝固但水层凝固,得到冷冻液;

49.步骤三、曝气分离:将步骤二中得到的冷冻液上层的油层1

‑

1倒入曝气分离设备的分液漏斗2中进行分离,然后将分离得到的下层液送入盛有水的分离器3中,并采用菜籽油冲洗分液漏斗的内壁,使得残留的微塑料随冲洗液送入分离器3中,同时启动曝气泵8通过曝气盘6对分离器3中水和下层液的混合液进行曝气,使得下层液中的微塑料漂浮在上层,当微塑料超过分离器3壁体上的高度线后,经收集孔4进入收集筒5中并沉积在收集筒5的底面,得到微塑料粗品;

50.步骤四、抽滤干燥:将步骤三中得到的微塑料粗品经管道送入砂芯过滤装置9中并启动抽滤泵10进行抽滤,收集得到滤渣和滤液,然后采用质量浓度30%的h2o2溶液和无水乙醇对滤渣进行反复冲洗,再经50℃~70℃烘干,得到微塑料。

51.经检测,本实施例分离得到的微塑料回收率达85.23%。

52.将实施例1与实施例4进行比较可知,实施例4的微塑料回收率高于实施例1,说明本发明对生物炭进行磁化改性,结合混合液曝气过程中外加磁场的作用,进一步促进了微塑料与生物炭的有效分离,提高了微塑料的回收效率。

53.实施例5

54.本实施例与实施例1的不同之处在于:步骤一中采用质量分数为22.4%的nacl溶液代替超纯水配制生物炭和微塑料的混合液。

55.经检测,本实施例分离得到的微塑料回收率达80.65%。

56.将实施例1与实施例5进行比较可知,实施例5的微塑料回收率高于实施例1,说明本发明采用nacl溶液作为溶剂配制混合液,由于nacl溶液的密度更大,有效增加了混合液曝气过程中微塑料的浮选率,进一步促进了微塑料与生物炭的有效分离,提高了微塑料的回收效率。

57.实施例6

58.本实施例与实施例1的不同之处在于:步骤二中所述油层的厚度为5cm,

‑

20℃下冷冻的时间为36h。

59.实施例7

60.本实施例与实施例1的不同之处在于:步骤二中所述油层的厚度为7cm,

‑

20℃下冷冻的时间为48h。

61.实施例8

62.本实施例与实施例4的不同之处在于:步骤一中生物炭和微塑料按照1:1的质量比配制混合液。

63.经检测,本实施例分离得到的微塑料回收率达91.37%。

64.实施例9

65.本实施例与实施例4的不同之处在于:步骤一中生物炭和微塑料按照1:2的质量比配制混合液。

66.经检测,本实施例分离得到的微塑料回收率达94.26%。

67.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。