1.本技术属于空调器技术领域,具体涉及一种分离结构、压缩机和空调器。

背景技术:

2.目前,房间空调器被广泛应用于各个领域,而其中家用房间空调器主要应用小型转子压缩机。

3.但是,根据当前研究发现,压缩机消音器排气口所排出的高速流体为冷媒以及冷冻油的混合,并通过转子流通孔、定转子间隙等直接冲到电机上腔,造成压缩机排气吐油率高,影响整个制冷系统的能效比;并且,当压缩腔内的流体向上流动经过定子组件时,会将电机定子切边的润滑油带走,对电机定子切边回流的润滑油的影响。

4.因此,如何提供一种能避免压缩腔排出的气体对电机定子切边回流的润滑油的影响的分离结构、压缩机和空调器成为本领域技术人员急需解决的问题。

技术实现要素:

5.因此,本技术要解决的技术问题在于提供一种分离结构、压缩机和空调器,能避免压缩腔排出的气体对电机定子切边回流的润滑油的影响。

6.为了解决上述问题,本技术提供一种分离结构,包括旋转本体,旋转本体可旋转以对流体进行气液分离;旋转本体具有导流面,导流面包括第一导流面和第二导流面,流体依次流经第一导流面和第二导流面;第二导流面能够引导流体向靠近旋转本体的旋转中心的方向流动。

7.进一步地,第二导流面和第一导流面相对设置;第一导流面能够引导流体向远离旋转中心的方向流动。

8.进一步地,第一导流面在靠近旋转中心的方向上逐渐凹陷或突出;和/或,第二导流面在靠近旋转方向上逐渐突出。

9.进一步地,导流面上还设置有导流部,导流部用于引导流体向靠近或远离旋转本体旋转中心的方向流动。

10.进一步地,导流部包括导流叶片;导流叶片设置于导流面上,导流叶片的厚度自端部向中间逐渐增大。

11.进一步地,导流叶片包括第一导流叶片和第二导流叶片,第一导流叶片设置于第一导流面上;第二导流叶片设置于第二导流面上;第一导流叶片用于引导流体向远离旋转中心的方向流动;和/或,第二导流叶片用于引导流体向靠近旋转中心的方向流动。

12.进一步地,第一导流叶片和第二导流叶片的旋向相反;和/或,第二导流叶片的旋向与旋转本体的旋转方向一致。

13.根据本技术的再一方面,提供了一种压缩机,包括分离结构,分离结构为上述的分离结构。

14.进一步地,压缩机包括转轴,旋转本体上设置有安装孔,旋转本体通过安装孔套设

在转轴上,以使得旋转本体能够随着转轴转动。

15.进一步地,压缩机还包括压缩结构和电机,旋转本体设置于电机与压缩结构之间。

16.根据本技术的再一方面,提供了一种空调器,包括分离结构,分离结构为上述的分离结构。

17.本技术提供的分离结构、压缩机和空调器,第二导流面能够引导流体向靠近旋转本体的旋转中心的方向流动,当该分离结构安装于压缩机壳体内部时,第二导流面引导流体向靠近旋转本体的旋转中心的方向流动,可以使从压缩腔流出的流体通过转子流通孔以及定转子间隙流动到电机上腔,有效的减少向上流体对电机定子切边回流的润滑油的影响。本技术能避免压缩腔排出的气体对电机定子切边回流的润滑油的影响。

附图说明

18.图1为本技术实施例的分离结构的剖面图;

19.图2为本技术实施例的分离结构的结构示意图;

20.图3为本技术实施例的分离结构的结构示意图;

21.图4为本技术实施例的分离结构的结构示意图;

22.图5为本技术实施例的分离结构的结构示意图;

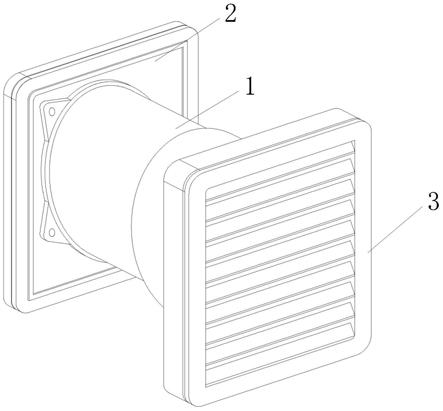

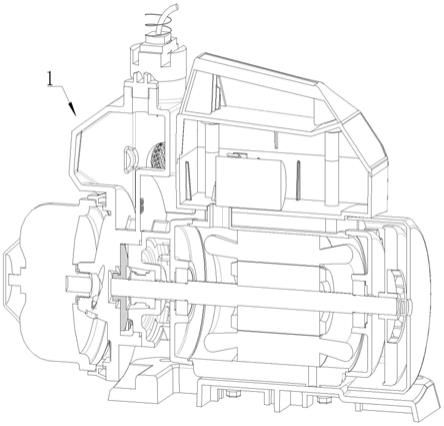

23.图6为本技术实施例的压缩机的局部剖面图;

24.图7为本技术实施例的压缩机的结构示意图。

25.附图标记表示为:

26.1、旋转本体;11、第一导流面;12、第二导流面;2、导流部;21、第一导流叶片;22、第二导流叶片;31、支脚;32、分液器组件;331、上盖组件;332、机壳;333、下盖;34、定子组件;35、转子组件;36、曲轴;371、上法兰;372、下法兰;38、气缸。

具体实施方式

27.结合参见图1

‑

7所示,一种分离结构,包括旋转本体1,旋转本体1可旋转以对流体进行气液分离;旋转本体1具有导流面,导流面包括第一导流面11和第二导流面12,流体依次流经第一导流面11和第二导流面12;第二导流面12能够引导流体向靠近旋转本体1的旋转中心的方向流动,当该分离结构安装于压缩机壳332体内部时,第二导流面12引导流体向靠近旋转本体1的旋转中心的方向流动,可以使从压缩腔流出的流体通过转子流通孔以及定转子间隙流动到电机上腔,有效的减少向上流体对电机定子切边回流的润滑油的影响。将该分离结构安装于压缩机内时,通过导流以及分离,降低压缩机吐油率,提高压缩机制冷量;并且防止冷冻油会随气流流动,附着于压缩机电机表面,降低了压缩机电机热阻,提高电机换热效率,改善电机效率;本技术还能对排气进行油气分离,降低压缩机吐油率,防止压缩机缺油,提升压缩机性能及可靠性。

28.本技术还公开了一些实施例,第二导流面12和第一导流面11相对设置;第一导流面11能够引导流体向远离旋转中心的方向流动。旋转本体1具有旋转中心线,第二导流面12和第一导流面11在旋转中心线的延伸方向上依次布置,并且流体在该旋转中心线的延伸方向上流动,并依次经过第一导流面11和第二导流面12。旋转本体1包括旋转盘,其在旋转中心线的方向上与压缩腔的排气口对应,当气体从压缩腔排出,并达到第一导流面11的中间

位置时,第一导流面11引导其向远离旋转中心的方向流动,同时由于旋转盘的转动,可以有效的对流体进行气液分离。

29.本技术还公开了一些实施例,第一导流面11在靠近旋转中心的方向上逐渐凹陷或突出;即第一导流面11为一个倾斜面,即该第一导流面11为流线型导流面,中部微微向上凹陷或突出,便于减缓气体冲击及导流。当气体到达第一导流面11时,该导流面能够减小涡旋作用或避免涡旋的形成,因而大大地减低了流体运动时所受的阻力。当第一导流面11在靠近旋转中心的方向上逐渐凹陷,可以使得旋转本体1的体积更小,整体结构轴向相对较短,有利于压缩机内的安装以及空间布置,便于安装,也适用于小空间安装。当第一导流面11在靠近旋转中心的方向上逐渐突出时,其进一步的减小了流体的流动阻力。本技术旋转本体1可以将压缩机消音器排出向上喷射的高速流体通过第一导流面11将其导向周向,由于第一导流面11在靠近旋转中心的方向上逐渐凹陷或突出,可同时对流体形成轴向与径向方向的导流,并且,其离心力使得流体中的较重的油滴被分离出来,通过壳体壁面聚集并向下回流到油池。

30.本技术还公开了一些实施例,第二导流面12在靠近旋转方向上逐渐突出。即在旋转本体1的纵切面上,第一导流面11和第二导流面12均为“人”字形。进一步的减小了流体的流动阻力,并且当流体从第一导流面11流至第二导流面12时,第二导流面12可以引导流体在轴向上运动,即引导流体在运动方向上继续流动,进一步减小了流体的流动阻力。

31.本技术还公开了一些实施例,导流面上还设置有导流部2,导流部2用于引导流体向靠近或远离旋转本体1旋转中心的方向流动。

32.本技术还公开了一些实施例,导流部2包括导流叶片;导流叶片设置于导流面上,导流叶片的厚度自端部向中间逐渐增大。导流叶片的形状也可以为其他形状的叶片,如平板形。且这种结构也能减小对流体的流动阻力,防止形成涡旋。

33.本技术还公开了一些实施例,导流叶片包括第一导流叶片21和第二导流叶片22,第一导流叶片21设置于第一导流面11上;第二导流叶片22设置于第二导流面12上;第一导流叶片21用于引导流体向远离旋转中心的方向流动;和/或,第二导流叶片22用于引导流体向靠近旋转中心的方向流动。当旋转本体1旋转时,导流叶片能够驱动流体向靠近或远离旋转中心的方向流动。第二导流叶片22的数量为6~10个,叶片整体呈现流线型以减少导流过程的流动损失。

34.本技术还公开了一些实施例,第一导流叶片21和第二导流叶片22的旋向相反;和/或,第二导流叶片22的旋向与旋转本体1的旋转方向一致。导流叶片均为曲线形结构,旋向指的是其弯曲方向。第二导流叶片22与旋转方向相同,便于将气体向中心导流,使流体通过转子流通孔以及定转子间隙流动到电机上腔,尽量减少向上流体对电机定子切边回流的润滑油的影响。第一导流叶片21能够将流体向外周方向导流。旋转本体1为盘体,可以为圆形盘体,圆形盘体的第一导流面11设置6~10个第一导流叶片21,第一导流叶片21同样呈现流线型,但其与第二导流叶片22的旋转方向相反,随着盘体零件的旋转,将消音器所排出的气体向周向导流;上下导流片在盘体外周布置,保证均匀分布,且不与其他零件结构干涉。盘体可采用轻质铝材或高强度轻质工程塑料制成,可以有效的减少重量。在图3中的箭头方向指的是旋转本体1的旋转方向。

35.根据本技术的实施例,提供了一种压缩机,包括分离结构,分离结构为上述的分离

结构。压缩机还包括泵体组件、轴系组件、电机组件、机壳332以及新增加的导流分离盘等零部件组成。具体包括支脚31、分液器组件32、上盖组件331、机壳332、定子组件34、转子组件35、曲轴36、上法兰371组件、气缸38、下法兰372、下盖333。

36.本技术还公开了一些实施例,压缩机包括转轴,旋转本体1上设置有安装孔,旋转本体1通过安装孔套设在转轴上,以使得旋转本体1能够随着转轴转动,旋转本体1具有中心圆孔形成安装孔,安装孔与曲轴36主轴外径相同,采用过盈配合连接固定,如采用冷压或热套方式安装,压缩机工作过程中随曲轴36一同转动;可以实现压缩机排气导流分离的目的,本技术分离结构通过导流叶片的导流与分离,减少冷媒携带润滑油进入电机上腔的量,从而降低压缩机吐油率,提高压缩机制冷量;同时减少压缩机电机表面油膜厚度,降低热阻,改善电机换热,降低电机功率,做到提升压缩机性能;减少压缩机排油量,防止压缩机缺油,提高压缩机可靠性等。

37.本技术还公开了一些实施例,压缩机还包括压缩结构和电机,旋转本体1设置于电机与压缩结构之间。压缩机为转子压缩机,即在转子压缩机电机下腔增加导流分离装置,利用其上叶片导流与分离,降低压缩机吐油率,提高压缩机制冷量,降低电机表面热阻,改善电机换热,提高电机效率,从而提升压缩机的性能;有效降低压缩机排油量,防止压缩机缺油,改善可靠性。由于压缩机在电机下腔预先进行了油气分离,减少了冷媒所携带的润滑油附着于电机表面的质量,有效降低了电机的热阻,提高电机散热,改善了电机效率;通过导流以及旋转分离,进入电机上腔的冷媒所携带的润滑油的量得到有效降低,从而大大改善压缩机的吐油率,防止压缩机缺油,提高了压缩机的制冷量和可靠性。

38.在图7中,箭头指的是流体的流动方向,压缩机消音器向上排出的高速流体通过盘体流线型下部以及向外周扩散的导流叶片,流体向周向运动,而流体通过盘体与壳体的轴向间隙后,由于盘体上部叶片的导流作用,中心区域形成一定的负压去,流体向中心运动,最后通过转子流通孔以及定转子间隙流动到电机上腔。

39.压缩机工作过程中,消音器向上排出大量的带有油滴的制冷剂,通过导流分离盘,流体离心运动,较重组分的油滴会被甩到壁面聚集,并向下回流到油池,气体通过上部的导流叶片被导流到中心区域,通过转子流通孔以及定转子间隙进入电机上腔;由于导流分离过程预先进行了油气分离,压缩机吐油率得到降低,提升了压缩机冷量,同时降低了排进空调系统的油量,降低了两器换热热阻,提高换热效率,从而提高空调系统的效率;同时,通过预先分离,通过电机的流体携带更少的润滑油,减少电机表面附着,降低电机换热热阻,提高电机散热,降低了电机的功率;压缩机吐油率降低,防止了压缩机运行中的缺油情况,提高了压缩机的可靠性。

40.根据本技术的实施例,提供了一种空调器,包括分离结构,分离结构为上述的分离结构。

41.本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

42.以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。以上仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本技术的保

护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。