1.本发明属于精馏技术领域,涉及煤基甲醇生产过程中甲醇精馏提纯的节能工艺,具体涉及一种预精馏塔作为热肼的反顺混合式五塔三效甲醇精馏方法。

背景技术:

2.甲醇,是一种用途广泛的化工基础原料,应用于精细化工、高分子、农药、医药和能源等诸多领域,在国际化工市场具有及其重要的地位。

3.基于我国富煤贫油少气的现实国情,煤基甲醇生产工艺在粗甲醇制备领域有着天然竞争优势。目前普遍使用的甲醇合成是以煤为源头的方法,经过气化、低温甲醇洗、气体分离、甲醇精制单元最终得到甲醇产品。

4.甲醇精馏过程中的能耗约占生产总能耗的20

‑

30%,这对产品成本有着极大的影响。目前而言,国内新近投产及在建甲醇精馏装置多采用三塔或四塔双效精馏工艺。德国lurgi公司开发的三塔精馏工艺包括预分塔、高压塔和常压塔。先由预分塔脱除粗甲醇产品中的轻组分,塔底产品进入高压塔。高压塔塔顶采出甲醇蒸汽与常压塔再沸器换热,形成双效精馏过程。精甲醇产品分别从高压塔和常压塔塔顶采出,经冷却降温后进入精甲醇储罐。为保证塔顶塔底产品质量,需要在常压塔中段采出一股杂醇油。与传统两塔精馏工艺相比,三塔工艺增加一个精馏塔,采用高低压的热集成的方式降低能耗。三塔四塔工艺甲醇/蒸汽单耗约为1.1

‑

1.5。

5.多效精馏技术是采用压力依次降低的若干个精馏塔串联的操作流程,前一精馏塔的塔顶蒸气用作后一精馏塔再沸器的加热介质。这样,除两端精馏塔外,中间精馏装置不必从外界引人加热介质和冷却介质。,因此具备较为明显的节能效果。

6.在如今更为严苛的生产要求的情况之下,传统的甲醇精馏流程能耗较大,因而提出一个新的甲醇精馏节能方法显得尤为重要。

技术实现要素:

7.为了解决现有技术的问题,本发明提供了一个预精馏塔作为热肼的反顺混合式五塔三效甲醇精馏方法。

8.本发明的技术方案如下:预精馏塔作为热肼的反顺混合式五塔三效甲醇精馏方法,所采用的设备包括原料预热器e1、预精馏塔t1、中压塔t2、高压塔t3、常压塔t4和回收塔t5五个塔,预精馏塔冷凝器c1、预精馏塔第一再沸器h1a、预精馏塔第二再沸器h1b、中压塔再沸器h2、中压塔塔顶回流罐c2、高压塔再沸器h3、高压塔塔顶回流罐c3、常压塔冷凝器c4、常压塔再沸器h4、回收塔冷凝器c5、回收塔再沸器h5。预精馏塔t1塔底通过管路与中压塔t2中下部相连接;中压塔t2塔底通过管路与高压塔t3中下部相连接;高压塔t3塔底通过管路与常压塔t4中下部相连接;常压塔t4侧线采出通过管路与回收塔t5中下部相连接;

9.具体包括如下步骤:

10.1)粗甲醇原料进入预精馏塔t1塔顶采出不凝气和甲醇油,预精馏塔冷凝器c1采用

工艺冷却水进行冷却;预精馏塔第一再沸器h1a由热公用工程加热,预精馏塔第二再沸器h1b由来自中压塔t2塔顶蒸汽驱动,预精馏塔塔底产品进入中压塔t2;

11.2)中压塔t2塔顶采出精甲醇产,中压塔再沸器h2由来自高压塔t3塔顶甲醇蒸汽驱动,中压塔塔底产品进入高压塔t3;

12.3)高压塔t3塔顶采出精甲醇产品,高压塔再沸器h3由热公用工程加热,常压塔塔底产品进入常压塔t4;

13.4)常压塔t4塔顶采出精甲醇产品,常压塔再沸器h4由来自高压塔t5回流部分驱动,侧线采出产品进入水塔t5,塔底得到合格的净化废水,进入后续的废水处理系统;

14.5)回收塔冷凝器c5利用工艺冷却水进行冷却,塔顶得到精甲醇产品,塔底得到杂醇副产品。

15.利用本发明的设备进行的预精馏塔作为热肼的反顺混合式五塔三效甲醇精馏方法,通过调节预精馏塔t1、中压塔t2、高压塔t3、常压塔t4的工作压力与温度,分成三组能量等级不同的塔,从而构成三效精馏。

16.本发明的特点如下:

17.1)粗甲醇原料经过原料预热器预热至70

‑

80℃后进入预精馏塔,从预精馏塔塔顶采出的轻组分依次经过冷凝,被冷至40℃。

18.2)所述的预精馏塔t1、中压塔t2、高压塔t3、常压塔t4、之间采用三效精馏方法,以预精馏塔t1作为热肼,中压塔t2的塔顶物料蒸汽向预精馏塔t1塔底的第二再沸器h1b供热,高压塔t3的塔顶物料蒸汽向中压塔t2塔底的再沸器h2供热,高压塔t3的塔顶回流部分向常压塔t4塔底的再沸器h4供热。

19.3)预精馏塔t1与中压塔t2、中压塔t2与高压塔t3、常压塔t4与高压塔t3的温度差不小于15℃。

20.所述预精馏塔t1的塔顶回流比为0.3

‑

0.7,全塔压力120kpa

‑

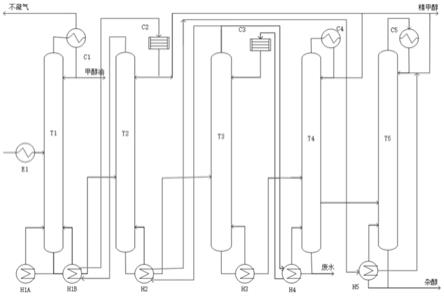

180kpa,塔底设有预精馏塔第一再沸器h1a和预精馏塔第二再沸器h1b,预精馏塔第一再沸器h1a采用热公用工程加热,真空塔第二再沸器h1b采用中压塔t2的塔顶物料蒸汽供热;

21.所述中压塔t2的塔顶回流比为1.5

‑

3,全塔压力200kpa

‑

300kpa,塔底设有中压塔再沸器h2,采用高压塔t3的塔顶物料蒸汽供热;

22.所述高压塔t3的塔顶回流比为3

‑

5,全塔压力600

‑

800kpa,高压塔再沸器h3由热公用工程加热;

23.所述常压塔t4的塔顶回流比为1

‑

2,全塔压力维持在常压状态,塔底设有常压塔再沸器h4,采用高压塔t3的塔顶回流部分供热;

24.所述回收塔t5的塔顶回流比为2

‑

8,全塔压力维持在50kpa

‑

150kpa。

25.进一步地,通过增设加压塔t6达到了扩大产能的效果,并利用高压精甲醇余热加热负压甲醇回收塔,对蒸汽品味要求较低。高压塔t3塔底通过管路与加压塔t6中下部相连接;加压塔t6塔底通过管路与常压塔t4中下部相连接;常压塔再沸器h4由来自加压塔t6塔顶甲醇蒸汽驱动;回收塔再沸器h5由来自高压精甲醇蒸汽余热加热。

26.本发明预精馏塔作为热肼的反顺混合式五塔三效甲醇精馏工艺与现有甲醇三塔、四塔精馏工艺相比,主要区别是:

27.(1)预精馏塔作为热肼,与中压塔形成热耦合。

28.(2)在其基础之上,设置高压和常压塔,由高压塔塔顶产品部分向中压塔供热,回流部分向常压塔供热。

29.(3)预精馏

‑

中压

‑

高压

‑

常压塔四塔实现三效热集成。

30.(4)精甲醇产能分散,塔径小;(5)外部热源要求低,换热温差大。

31.本发明的有益效果体现在:充分利用中压塔塔塔顶蒸汽中多余的热负荷,将预精馏塔作为一个热肼与预精馏塔形成双效精馏,并通过设置中压塔、高压塔,调整甲醇采出分布,使得预精馏

‑

中压

‑

高压

‑

常压塔实现三效精馏热集成,甲醇/蒸汽单耗降至0.6

‑

0.7,与传统流程三塔四塔工艺甲醇/蒸汽单耗相比,能耗几近可以减半,提高了总体原料利用率,流程虽稍显复杂但耦合度低,开车难度不高。

附图说明

32.图1为预精馏塔作为热肼的反顺混合式五塔三效甲醇精馏方法分离流程示意图;

33.图2为反顺混合式甲醇六塔多效精馏大幅扩产改进流程示意图;

34.其中,原料预热器

‑

e1、预精馏塔

‑

t1、中压塔

‑

t2、高压塔

‑

t3、常压塔

‑

t4、水塔

‑

t5、预精馏塔冷凝器

‑

c1、预精馏塔第一再沸器

‑

h1a、预精馏塔第二再沸器

‑

h1b、中压塔再沸器

‑

h2、中压塔塔顶回流罐

‑

c2、高压塔再沸器

‑

h3、高压塔塔顶回流罐

‑

c3、常压塔冷凝器

‑

c4、常压塔再沸器

‑

h4、水塔冷凝器

‑

c5、水塔再沸器

‑

h5、加压塔

‑

t6、加压塔塔顶回流罐

‑

c6、加压塔再沸器

‑

h6。

具体实施方式

35.下面结合附图和具体实施例对本发明做进一步的详细说明:

36.实施例1

37.如图1所示,预精馏塔作为热肼的反顺混合式五塔三效甲醇精馏方法,其设备连接方式如下:预精馏塔塔底通过管路与中压塔中下部相连接;中压塔塔底通过管路与高压塔中下部相连接;高压塔塔底通过管路与常压塔中下部相连接;常压塔侧线采出通过管路与回收塔中下部相连接。

38.本发明采用三效精馏技术,其工艺流程包括如下步骤:1)粗甲醇原料进入预精馏塔t1塔顶采出不凝气和甲醇油,预精馏塔冷凝器c1采用工艺冷却水进行冷却;预精馏塔第一再沸器h1a由热公用工程加热,预精馏塔第二再沸器h1b由来自中压塔t2塔顶蒸汽驱动,预精馏塔塔底产品进入中压塔t2;2)中压塔t2塔顶采出精甲醇产,中压塔再沸器h2由来自高压塔t3塔顶甲醇蒸汽驱动,中压塔塔底产品进入高压塔t3;3)高压塔t3塔顶采出精甲醇产品,高压塔再沸器h3由热公用工程加热,高压塔塔底产品进入常压塔t4;4)常压塔t4塔顶采出精甲醇产品,常压塔再沸器h4由来自高压塔t3回流部分驱动,侧线采出产品进入回收塔t5,塔底得到合格的净化废水,进入后续的废水处理系统;5)回收塔冷凝器c5利用工艺冷却水进行冷却,塔顶得到精甲醇产品,塔底得到杂醇副产品。

39.所述预精馏塔t1的塔顶回流比为0.3

‑

0.7,全塔压力120kpa

‑

180kpa,塔底设有预精馏塔第一再沸器h1a和预精馏塔第二再沸器h1b,预精馏塔第一再沸器h1a采用热公用工程加热,真空塔第二再沸器h1b采用中压塔t2的塔顶物料蒸汽供热;所述中压塔t2的塔顶回流比为1.5

‑

3,全塔压力200kpa

‑

300kpa,塔底设有中压塔再沸器h2,采用高压塔t3的塔顶物

料蒸汽供热;所述高压塔t3的塔顶回流比为3

‑

5,全塔压力600

‑

800kpa,高压塔再沸器h3由热公用工程加热;所述常压塔t4的塔顶回流比为1

‑

2,全塔压力维持在常压状态,塔底设有常压塔再沸器h4,采用高压塔t3的塔顶回流部分供热;所述回收塔t5的塔顶回流比为2

‑

8,全塔压力维持在50kpa

‑

150kpa。

40.与现有的工业流程相比,本流程方案的单位甲醇的蒸汽消耗为0.6

‑

0.7,该指标低于三塔四塔工艺甲醇/蒸汽单耗(单耗为1.1

‑

1.5),能耗几近减半,原料利用率显著提高,流程稍显复杂但耦合度低,开车难度不高。

41.实施例2

42.如图2所示,反顺混合式甲醇六塔多效精馏大幅扩产改进流程,其设备连接方式如下:预精馏塔塔底通过管路与中压塔中下部相连接;中压塔塔底通过管路与高压塔中下部相连接;高压塔塔底通过管路与加压塔中下部相连接;加压塔塔底通过管路与常压塔中下部相连接;常压塔侧线采出通过管路与回收塔中下部相连接。

43.本发明采用四效精馏技术,其工艺流程包括如下步骤:1)粗甲醇原料进入预精馏塔t1塔顶采出不凝气和甲醇油,预精馏塔冷凝器c1采用工艺冷却水进行冷却;预精馏塔第一再沸器h1a由热公用工程加热,预精馏塔第二再沸器h1b由来自中压塔t2塔顶蒸汽驱动,预精馏塔塔底产品进入中压塔t2;2)中压塔t2塔顶采出精甲醇产,中压塔再沸器h2由来自高压塔t3塔顶甲醇蒸汽驱动,中压塔塔底产品进入高压塔t3;3)高压塔t3塔顶采出精甲醇产品,高压塔再沸器h3由热公用工程加热,高压塔塔底产品进入加压塔t6;4)加压塔t6塔顶采出精甲醇产品,加压塔再沸器由热公用工程加热,高压塔塔底产品进入常压塔5)常压塔t4塔顶采出精甲醇产品,常压塔再沸器h4由来自加压塔t6塔顶甲醇蒸汽驱动,侧线采出产品进入回收塔t5,塔底得到合格的净化废水,进入后续的废水处理系统;6)回收塔冷凝器c5利用工艺冷却水进行冷却,塔顶得到精甲醇产品,回收塔再沸器h5由来自高压精甲醇蒸汽余热加热,塔底得到杂醇副产品。

44.所述预精馏塔t1的塔顶回流比为0.3

‑

0.7,全塔压力120kpa

‑

180kpa,塔底设有预精馏塔第一再沸器h1a和预精馏塔第二再沸器h1b,预精馏塔第一再沸器h1a采用热公用工程加热,真空塔第二再沸器h1b采用中压塔t2的塔顶物料蒸汽供热;所述中压塔t2的塔顶回流比为1.5

‑

3,全塔压力200kpa

‑

300kpa,塔底设有中压塔再沸器h2,采用高压塔t3的塔顶物料蒸汽供热;所述高压塔t3的塔顶回流比为1.5

‑

3,全塔压力500

‑

700kpa,高压塔再沸器h3由热公用工程加热;所述常压塔t4的塔顶回流比为1

‑

2,全塔压力维持在常压状态,塔底设有常压塔再沸器h4,采用加压塔t6的塔顶物料蒸汽供热;所述回收塔t5的塔顶回流比为2

‑

8,全塔压力维持在50kpa

‑

150kpa,回收塔再沸器h5由来自高压塔t3塔顶甲醇蒸汽余热加热;所述加压塔的塔顶回流比为1.5

‑

3,全塔压力500

‑

700kpa,加压塔再沸器由热公用工程加热。

45.与现有的工业流程相比,本流程方案的单位甲醇的蒸汽消耗为0.6

‑

0.7,该指标低于三塔四塔工艺甲醇/蒸汽单耗(单耗为1.1

‑

1.5),对蒸汽的品味要求较低,但流程会比反/顺式五塔三效精馏方法复杂。综合而言,也是如今甲醇节能的一个新选择。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。