1.本发明涉及复合材料制备技术领域,具体而言,涉及复合材料中颗粒的添加方法和颗粒加入装置。

背景技术:

2.现有技术中在基体材料中添加颗粒可以增强基体材料的硬度、强度、耐磨性能、耐蚀性以及导热性能等。其中,复合材料的主要制备方法包括搅拌铸造法、压力浸渗法和粉末冶金法,其中,搅拌铸造法具有工艺、设备简单和成本低的优点,是工业上最有可能实现大规模生产颗粒增强复合材料的重要方法。

3.在搅拌制备的过程中,颗粒加入到基体熔液中的方法主要分为顶部加入法和底部加入法,顶部加入法较为常用,通过机械搅拌,促使搅拌杆附近的熔液形成稳定涡旋,颗粒在涡旋上方添加并通过涡旋进入熔液内部,这一方法的优点是流程简单,成本低,缺点是颗粒在引入的过程中同时引入气体和夹渣,对于钛颗粒这种极其活泼的金属还会在熔液表面发生燃烧,严重影响实验安全以及复合材料性能。通过底部加入法添加颗粒,能够减少搅拌制备过程气体的卷入,但位于坩埚底部的颗粒很难上浮并均匀的分散在熔液中。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提供复合材料中颗粒的添加方法和颗粒加入装置。本发明实施例提供的添加方法能够使得颗粒顺利进入混合装置内部,不仅可以减少了颗粒与空气的接触时间,解决氧化夹渣问题;还可以有效地避免了混合装置在运输颗粒的管道出口出现倒吸以及颗粒堵塞的问题。此外,进入到混合装置的颗粒可以受到很强的剪切作用,促进颗粒的分散。

6.本发明是这样实现的:

7.第一方面,本发明提供一种复合材料中颗粒的添加方法,包括:通过利用数值模拟计算,得到用于混合所述基体材料和颗粒的混合装置内部的速度矢量分布结果以及压力场分布结果,选择同时满足(1)和(2)条件的区域作为颗粒进入混合装置的进口,其中,(1)混合装置内部压力为负值;(2)剪切速度较大的区域。

8.在可选的实施方式中,包括:对所述混合装置进行几何建模得到物理模型,而后,对所述物理模型划分计算网格,而后开展非稳态数值模拟计算。

9.在可选的实施方式中,得到混合装置内部的速度矢量分布结果以及压力场分布结果包括:选用基于压力的navier

–

stokes数值算法并采用隐式求解方案。

10.在可选的实施方式中,包括:根据所述混合装置的几何结构参数进行几何建模得到物理模型,而后使用ansys workbench对物理模型划分计算网格,接着,将物理模型和网格数据导入ansys fluent求解器开展非稳态数值模拟计算,选用基于压力的navier

–

stokes数值算法并采用隐式求解方案。

11.在可选的实施方式中,包括:若混合装置混合的物料为固体和液体,在采用隐式求解方案之前,建立液

‑

固流动的数学模型;

12.优选地,采用3d eulerian

‑

eulerian多相流模型建立液

‑

固流动的数学模型。

13.在可选的实施方式中,包括:混合装置中若存在湍流,则在求解开始之前,建立湍流模型;

14.优选地,选用rng k

–

e model作为湍流模型。

15.在可选的实施方式中,包括:在求解开始之前,设置计算的边界条件,混合装置上表面设置为对称边界;混合装置壁面和挡板设置为静止壁面,选用标准壁面方程对其进行求解。

16.在可选的实施方式中,包括:在求解开始之前,采用多multiple reference frame model求解移动区域和静止区域之间的界面问题。

17.在可选的实施方式中,复合材料中颗粒的添加方法中的方程的离散方式为一阶迎风格式,方程的求解方式采用压力

‑

速度耦合求解的simple算法。

18.第二方面,本发明提供一种颗粒增强复合材料的颗粒加入装置,其包括混合装置本体和颗粒分散装置,所述颗粒分散装置设置于上述混合装置本体内,且所述颗粒分散装置的出口设置于上述复合材料中颗粒的添加方法确定的混合装置本体的区域处。

19.本发明具有以下有益效果:本发明实施例通过数值模拟计算,得到混合装置内部的流场以及压力场分布,找到同时满足混合装置内部压力为负值,剪切速度较大的区域。选取这一区域作为颗粒添加管道的出口位置,颗粒在重力和压差的共同作用下即可顺利进入混合装置内部,不仅可以减少了颗粒与空气的接触时间,解决氧化夹渣问题;还可以有效地避免了混合装置在颗粒的管道出口出现倒吸以及颗粒堵塞的问题。此外,进入到混合装置的颗粒可以受到很强的剪切作用,促进颗粒的分散。

附图说明

20.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

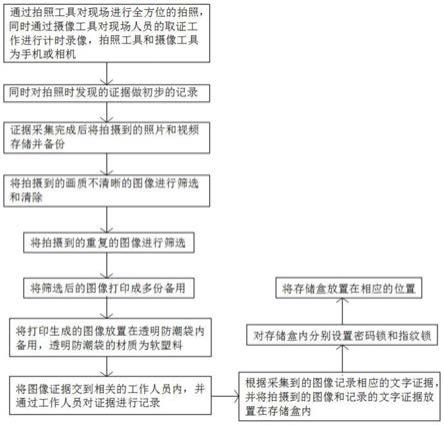

21.图1为本发明实施例1提供的甘油

‑

沙子

‑

红泥固

‑

固

‑

液系统中沙子的轴向浓度分布图;

22.图2为本发明实施例1提供的搅拌槽内搅拌器中心横截面和纵截面的压力分布图;

23.图3为本发明实施例1提供的搅拌槽内搅拌器中心横截面和纵截面的速度矢量分布图;

24.图4为本发明实施例2提供的坩埚的结构示意图;

25.图5为本发明实施例2提供的混合装置的物理模型的结构示意图;

26.图6为本发明实施例2提供的计算网格的划分图;

27.图7为本发明实施例2提供的坩埚内搅拌器中心横截面和纵截面的压力分布图;

28.图8为本发明实施例2提供的坩埚内搅拌器中心横截面和纵截面的速度矢量分布图;

29.图9为本发明实施例2提供的颗粒增强复合材料的颗粒加入装置的结构示意图。

30.标号:1

‑

升降机构;2

‑

保温通道;3

‑

炉盖;4

‑

承重机构;5

‑

搅拌装置;6

‑

颗粒分散装置;7

‑

进气管;8

‑

搅拌熔炼炉;9

‑

惰性气源装置。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

32.本发明实施例提供一种复合材料中颗粒的添加方法,具体为,复合材料搅拌制备过程中颗粒的添加方法,包括:

33.根据混合装置的几何结构参数进行几何建模得到物理模型,例如,可以采用商业软件ansys 19.2自带的designmodeler进行几何建模,可以理解的是,也可以采用autocad,proe,solidworks等专业软件建模,只要可以得到该混合装置的物理模型即可。

34.而后,对物理模型划分计算网格,例如可以采用ansys workbench自带的meshing对物理模型划分计算网格,该工具模块可以高度自动化地生成较高质量的网格。当然可以理解的是,其他可以划分计算网格的软件也可以。

35.接着,开展非稳态数值模拟计算。具体地,将物理模型和网格数据导入ansys fluent求解器开展非稳态数值模拟,选用基于压力的navier

–

stokes数值算法并采用隐式求解方案,得到用于混合所述复合材料和颗粒的混合装置内部的速度矢量分布结果以及压力场分布结果,选择同时满足(1)和(2)条件的区域作为颗粒进入混合装置的出口,其中,(1)混合装置内部压力为负值;(2)剪切速度较大的区域。

36.需要说明的是,本发明实施例提供的复合材料可以是金属

‑

金属复合材料,也可以是非金属

‑

金属复合材料,此颗粒可以是现有技术中采用的用于提升材料性能的颗粒。

37.混合装置可以是搅拌槽也可以是熔炼炉等可以实现复合材料与颗粒进行混合熔炼的装置。

38.剪切速度较大指的是在速度矢量分布结果中挑选压力为负的区域中流动速度最快的区域。可能此部分剪切速度较大并不是速度矢量分布结果中流速最大的区域。

39.进一步地,若基体材料和颗粒为不均同一形态的物料,即二者中一者为固体,另一者为液体,即混合装置中存在多相,那么需要建立液

‑

固流动的数学模型;具体地,采用3d eulerian

‑

eulerian多相流模型建立液

‑

固流动的数学模型。该模型中液体和固体都被视为不同的连续相,在整个计算域中相互渗透相互作用。

40.进一步地,若混合装置中存在湍流,则需建立湍流模型;具体地,选用rng k

–

e model作为湍流模型,该模型在预测快速应变流动和涡流方面更为准确和可靠。

41.进一步地,对于边界条件的设置,混合装置上表面设置为对称边界;混合装置壁面和挡板设置为静止壁面,选用标准壁面方程对其进行求解;将搅拌器所在区域设置为移动区域,混合装置内的剩余部分设置为静止区域,重力加速度为

‑

9.81m/s2。

42.进一步地,为了求解移动区域和静止区域之间的界面问题,使用多multiple reference frame model(mrf)。

43.进一步地,上述步骤得到的方程的离散方式为一阶迎风格式,方程的求解方式采用压力

‑

速度耦合求解的simple算法,采用node

‑

based的平均格式计算梯度,计算的时间步长设置为0.001s,并带有20步内部迭代。绝对收敛准则的残差值为0.0001。

44.而后采用隐式求解方案开始求解,最终得到混合装置内部的速度矢量分布结果以及压力场分布结果。

45.进一步地,在进行数值模拟计算之前,进行网格无关性验证和实验验证,以验证数学模型的准确性。

46.以下结合实施例对本发明的特征和性能作进一步的详细描述。

47.实施例1

48.本发明实施例提供一种复合材料搅拌制备过程中颗粒的添加方法,包括:

49.验证:选取了涡轮桨在带有挡板的搅拌槽中搅拌混合颗粒的实验(参见期刊论文《experimental investigation and cfd simulation of liquid

–

solid

–

solid dispersion in a stirred reactor》)作为对比验证对象,这是典型的液

‑

固

‑

固搅拌混合问题,结果参见图1,即图1为甘油

‑

沙子

‑

红泥液

‑

固

‑

固系统中沙子的轴向浓度分布图,其中,图1中s表示数值模拟,e表示实验结果。

50.根据图1可知,模拟结果和实验结果吻合的很好。验证了当前数值模型在模拟液

‑

固

‑

固搅拌混合问题时的准确性,后续工作将基于当前数值模型开展。

51.基于此算例,分析了搅拌槽内搅拌器中心横截面和纵截面的压力分布(参见图2)和速度矢量分布(参见图3),如图2所示,桨叶的后方存在明显的负压区域,因此,将颗粒输送装置的出口固定在搅拌器桨叶后方,即可满足颗粒添加的需求。此外,从图3可以看出,桨叶后方靠近尖端位置的流动速度最快,因此,将颗粒输送装置的出口固定在搅拌器桨叶后方且靠近桨叶尖端的位置,不仅可以保证颗粒被顺利添加到熔液中,还可以增强熔液对颗粒的剪切作用,促进颗粒的分散。

52.实施例2

53.本发明实施例提供一种复合材料搅拌制备过程中颗粒的添加方法,其中,基体材料采用az91d镁合金,其化学成分(wt.%)如下表所示:

54.alznmnsicunifebemg9.30.70.230.020.0010.0010.0020.0015balance

55.颗粒为ti颗粒,实验参数为:搅拌速度为400rpm,搅拌温度为580℃,此温度为半固态搅拌温度,镁合金熔液为连续相,初生晶粒和ti颗粒为分散相,具体如下:

[0056][0057]

混合装置包括:坩埚,其结构如图4所示,其几何尺寸如下:坩埚顶部开口直径为260mm,底部直径为240mm,坩埚高320mm,坩埚内熔液高200mm。

[0058]

混合装置包括:搅拌器,搅拌器设置于坩埚内,搅拌器的几何结构和尺寸如下表:

[0059]

[0060]

根据上述几何尺寸使用商业软件ansys 19.2自带的designmodeler进行几何建模得到物理模型,物理模型如图5所示;

[0061]

随后使用ansys workbench自带的meshing对物理模型划分计算网格,如图6所示。

[0062]

基于当前物理模型,首先开展了网格无关性验证,设置了四种数目的网格单元,分别为2876239,1095873,559851,247106。结果表明,当网格单元数超过559851后,坩埚内颗粒在熔液中体积分数以及速度基本不随网格数目的增加而改变,因此,选用网格单元数为559851开展后续研究。

[0063]

将上述步骤建立好的物理模型和网格数据导入ansys fluent求解器开展非稳态数值模拟,选用基于压力的navier

–

stokes数值算法并采用隐式求解方案,得到坩埚内搅拌器中心横截面和纵截面的压力分布图(参加图7)和速度矢量分布(参见图8)。

[0064]

根据图7可知,桨叶的后方存在明显的负压区域,如图8所示,桨叶后方靠近尖端位置的流动速度最快,因此,将颗粒输送装置的出口固定在搅拌器桨叶后方且靠近桨叶尖端的位置,既能保证颗粒被顺利添加到熔液中,又能增强熔液对颗粒的剪切作用,促进颗粒的分散。

[0065]

基于上述结果,本发明实施例提供一种颗粒增强复合材料的颗粒加入装置(参见图9),其包括升降机构1,保温通道2,炉盖3,承重机构4,搅拌装置5,颗粒分散装置6,进气管7,搅拌熔炼炉8和惰性气源装置9。本实施例中混合装置本体即为熔炼炉8。

[0066]

具体地,炉盖3盖设于搅拌熔炼炉8上,升降机构1固定安装于搅拌熔炼炉8的一侧,承重机构4的底部活动安装于升降机构1上方,搅拌装置5活动安装于承重机构4上,颗粒分散装置6和保温通道2固定在搅拌装置5的搅拌杆上,保证保温通道的出口始终位于负压、高剪切区域,进气管7安装在炉盖3上,另一端与惰性气源装置9相连。颗粒分散装置的外壳使用保温材料,且颗粒分散装置可以使用螺旋结构或者转动门结构实现颗粒的分散和定量输送。

[0067]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。