1.本发明涉及固液处理技术领域,具体为一种水性聚氨酯胶生产遗留固液处理工艺。

背景技术:

2.水性聚氨酯胶粘剂是指聚氨酯溶于水或分散于水中而形成的胶粘剂,水性聚氨酯以水为基本介质,具有不燃、气味小、不污染环境、节能、操作加工方便等优点。并具备聚氨酯类胶粘剂具有软硬度等性能可调节性好以及耐低温、柔韧性好、粘接强度大等优点。其广泛应用于皮革涂层、织物涂层、塑料涂层、地板涂层等密封性材料中。

3.水性聚氨酯胶黏剂生产中遗留的沉淀物和废液,往往通过填埋处理,封场后的土地如果不及时进行规划并加以开发利用,将会浪费土地、恶化环境,其对生态系统的稳定、城市的健康发展以及生活环境的改善有着破坏性。尤其在封场初期固液产生的气体和滤液会影响土壤原有性质的问题。现有技术中通过管道收集填埋场气体,通向脱硫塔进行脱硫净化,将滤液收集到mbr膜污水处理系统中净化。

4.然而运输车在倾倒固液时,要跟随土壤挖坑的范围进行靠边倾倒,受到场地平整限制,其不利于运输车停留和行驶。另外固液产生的气体和滤液导排在过程中,由于其与土壤不完全隔绝,导致仍有部分气体和滤液会渗透到土壤中,造成不易发现的破坏,再利用此处土壤种植,一段时间后就会出现植被生长不健康的问题。

技术实现要素:

5.本发明的目的在于提供一种水性聚氨酯胶生产遗留固液处理工艺,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供一种水性聚氨酯胶生产遗留固液处理工艺,包括如下步骤:

7.一、固液自动输送填埋阶段:

8.s1、先将水性聚氨酯胶生产遗留固液处理设备中的导排板放入输送箱内,再由运输车倾倒固液进入输送箱内,直至填满;

9.s2、然后启动输送电机正转而驱动主动齿轮旋转,进而在输送轨上进行啮合运动而前移,直至输送箱移动至相邻两个栅栏板的正上方,停止输送电机工作;

10.s3、再启动伺服电机正转而驱动主动带轮旋转,进而经皮带带动被动带轮旋转,再带动双头导轨正转,促使一对托杆在双头导轨上做螺纹直线运动而相互远离,直至导排板和其上方的固液一起落入相邻两个栅栏板之间;

11.s4、再启动伺服电机反转而驱使托杆复位靠拢,然后启动输送电机反转而驱使输送箱返回至承压台上,运输车继续倒入固液;

12.上述步骤作为输送固液的一个循环,直至把埋箱的空间全部填满为止;

13.水性聚氨酯胶生产遗留固液处理设备包括砌筑而成并埋于地下的埋箱,埋箱的顶

部一端设置有可自动输送固液的输送箱,输送箱的底部内放置有可水平分隔埋箱内部的导排板,输送箱的内部且位于导排板的下方安装有一对托杆,输送箱的前端拐角处均安装有带动托杆在平行靠拢和平行分开状态之前切换的双头导轨,双头导轨的一端安装有驱动其旋转的伺服电机,埋箱的顶部两内侧设置有引导输送箱沿其长度方向移动的输送轨,输送箱的后端拐角处安装有驱动其沿着输送轨运动的输送电机,埋箱的内部且垂直于其长侧边等间距设有若干栅栏板,导排板呈菱形且匹配卡接于相邻两个栅栏板之间;

14.二、固液滤液和气体导排阶段:

15.s5、待埋箱填满固液后,固液中的滤液会下渗,经导排板的导向而至埋箱的两侧,进而进入集液罩中,并顺着导液管流入导液箱中,再经过滤网的阻拦而净化;

16.待导液箱底部内净化后的滤液收集一段时间后,再启动抽水机抽取液体输送至mbr膜污水处理系统中;

17.s6、同时填埋后的固液中产生的气体经导排板的导向而聚集在埋箱两侧,进而进入集气罩中,并顺着导气管通向脱硫塔中而得到净化;

18.s7、然后启动排气电机驱动叶轮旋转而排掉集泥筒内的空气,使集泥筒内产生负压吸力,致使吸泥罩吸入过滤网上的沉泥等颗粒物,并经波纹管传至集泥筒内集中;

19.待集泥筒集泥过半时,旋转打开排泥管上的水阀进行排放;

20.s8、同时排气电机驱动大带轮旋转,而经传动带带动小带轮旋转,进而带动丝杆同步旋转,使得吸泥罩沿丝杆中轴线方向运动,实现吸泥罩边移动边吸泥;

21.水性聚氨酯胶生产遗留固液处理设备包括埋箱另一端设置的用于收集固液滤液的导液箱,导液箱的上半部对称贯穿有若干排导液管,导液箱的中部内固定有过滤网,导液箱的顶部一端安装有集泥筒,过滤网的上方设置有与集泥筒相连通的吸泥罩,集泥筒的尾端顶部安装有排气电机,排气电机的输出轴前端同轴连接有用于导排集泥筒内部空气的叶轮,吸泥罩的顶部设置有带动其移动的丝杆,排气电机的输出轴中部同轴连接有用于驱动丝杆旋转的大带轮,埋箱的两外侧安装有用于引排固液气体的若干导气管,导气管的内侧面相连通设有若干集气罩。

22.作为本技术方案的进一步改进,所述埋箱的长边侧面竖向上间隔开设有若干排气口和排液口,排气口相对于其下方相邻排液口的位置处于上方,埋箱的内部水平设置有若干层导排板,相邻两个导排板之间布置有一个排气口和排液口。

23.作为本技术方案的进一步改进,所述导液管延伸至埋箱的两外侧,导液管位于导排板的上方,导液管的内侧面相连通设有若干集液罩,集液罩与其对应位置的排液口紧密卡接,集气罩与其对应位置的排气口紧密卡接。

24.作为本技术方案的进一步改进,所述集泥筒的一端中部设有与其内部连通的吸泥管,吸泥管和吸泥罩顶部之间连通设有波纹管,集泥筒的另一端底部设有与其内部连通的排泥管,排泥管上安装有水阀,集泥筒的另一端顶部连通设有呈圆壳型的排气箱,排气箱的顶部开设有散气口。

25.作为本技术方案的进一步改进,所述叶轮安装于排气箱的内部,叶轮的外径与排气箱的内径相等,导液箱顶部另一端安装有抽水机,抽水机的进水端插接有贯穿至导液箱内部底面上方的抽管,导液箱的两端侧面开设有与轴承套接的托孔。

26.作为本技术方案的进一步改进,所述吸泥罩的顶部对称设有与丝杆螺纹连接的套

环,丝杆的两端均套设有轴承,丝杆位于排气电机下方的一端紧密套接有小带轮,小带轮和大带轮之间套设有传动带,导液箱的外侧面且位于两个托孔的上方安装有滚轮。

27.作为本技术方案的进一步改进,所述埋箱呈箱式结构且顶部开口,输送箱呈四面封闭的方框结构,埋箱的顶部一端砌筑有承压台,承压台的后端延伸有承压条,托轨与承压条滑动连接,输送箱的宽边底面设有托轨,托轨的内侧面开设有贯穿其两端且呈圆柱槽的滑槽,托轨内侧面的开口宽度小于滑槽的内径。

28.作为本技术方案的进一步改进,所述托杆的两端设有与滑槽滑动连接的内螺纹环,双头导轨的两端外侧设有与内螺纹环螺纹连接的外螺纹,且其两端的外螺纹螺纹方向相反,伺服电机的输出轴端同轴连接有主动带轮,双头导轨的一端紧密套接有被动带轮,主动带轮和被动带轮之间套接有呈绷紧状态的皮带。

29.作为本技术方案的进一步改进,所述输送电机的轴向与埋箱的长内侧面垂直,输送轨有直杆和直杆顶面上若干锥形齿组成一体,输送电机的输出轴端同轴连接有与输送轨啮合的主动齿轮,埋箱的长内侧面顶部对称开设有凹槽,输送轨固定于凹槽的底面上,输送轨和主动齿轮的厚度与凹槽的深度相等。

30.作为本技术方案的进一步改进,所述输送电机的前端固定有机座,机座一侧设有长方条且长方条的一端垂直紧贴于输送箱外侧面,输送箱的底边上方设有带方孔的固定块,固定块的内孔中紧密插接有导杆,机座一侧长方条尾端侧面上开设有与导杆插接的沉孔,导杆的外侧面且位于固定块和机座之间套设有顶簧。

31.与现有技术相比,本发明的有益效果:

32.1、该水性聚氨酯胶生产遗留固液处理工艺中,通过在土壤中砌筑埋箱用来填埋固液,做到隔绝土壤,其中滤液通过埋箱两侧的导液管导排至导液箱中收集和初步净化,再由抽水机将过滤液抽排到mbr膜污水处理系统中净化,固液产生的气体经埋箱两侧的导气管导排入脱硫塔中得到净化,其使得土壤不受污染,具有推广价值。

33.2、该水性聚氨酯胶生产遗留固液处理工艺中,通过在埋箱顶部一端设置了可自动输送固液的输送箱,其可使运输车停留同一个地方进行倾倒固液,方便了驾驶人的工作,加快了倾倒固液的速度,同时输送箱底部设置了一对托杆,它们可靠拢可分开,利于输送箱内部的固液自动倾倒至埋箱中,从而使得埋箱内的固液分层处置,利于滤液和气体的均匀导排。

34.3、该水性聚氨酯胶生产遗留固液处理工艺中,通过在导液箱内设置了过滤网,其用于初步净化滤液中的颗粒物,另外在过滤网上设置了吸泥罩,并在导液箱顶部设置了集泥筒,利用集泥筒顶部的排气电机引排其内的气体,使得吸泥罩达到吸泥效果,同时排气电机的工作也能带动吸泥罩顶部的丝杆旋转,进而带动吸泥罩边移动边吸泥,保证过滤网的干净,避免造成堵塞。

附图说明

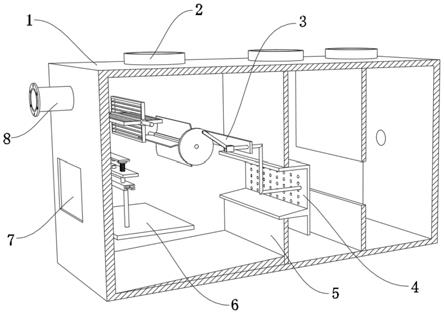

35.图1为实施例1的整体装配结构示意图;

36.图2为实施例1的输送箱装配局部结构示意图;

37.图3为实施例1的埋箱结构示意图;

38.图4为实施例1的输送箱结构示意图;

39.图5为实施例1的输送箱拆分图;

40.图6为实施例1的输送箱底部装配结构示意图;

41.图7为实施例1的输送箱一拐角装配拆分图;

42.图8为实施例1的埋箱填埋状态结构示意图;

43.图9为实施例1的导液箱局部装配结构示意图;

44.图10为实施例1的导液箱结构示意图;

45.图11为实施例1的导液箱内部装配结构示意图;

46.图12为实施例1的集泥筒拆分图;

47.图13为实施例1的吸泥罩装配结构示意图;

48.图14为实施例1的导气管结构示意图。

49.图中各个标号意义为:

50.100、埋箱;101、凹槽;102、排气口;103、排液口;

51.110、栅栏板;120、承压台;121、承压条;

52.200、输送箱;201、托轨;202、滑槽;203、固定块;204、台阶柱;

53.210、导排板;220、托杆;2201、内螺纹环;221、双头导轨;2210、外螺纹;222、被动带轮;

54.230、伺服电机;231、主动带轮;232、皮带;240、输送电机;241、主动齿轮;242、机座;2420、沉孔;2421、导杆;2422、顶簧;250、输送轨;

55.300、导液箱;301、托孔;302、滚轮;303、过滤网;

56.310、导液管;311、集液罩;320、集泥筒;321、排气箱;3210、散气口;322、吸泥管;323、排泥管;324、波纹管;

57.330、抽水机;331、抽管;340、排气电机;341、叶轮;342、大带轮;343、传动带;350、吸泥罩;351、套环;352、弹丝;360、丝杆;361、小带轮;

58.400、导气管;410、集气罩。

具体实施方式

59.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

60.在本发明的描述中,需要理解的是,术语“中心轴”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

61.此外,在本发明的描述中,“若干”的含义是两个或两个以上,除非另有明确具体的限定。

62.实施例1

63.本发明提供一种水性聚氨酯胶生产遗留固液处理工艺,包括如下步骤:

64.一、固液自动输送填埋阶段:

65.s1、先将水性聚氨酯胶生产遗留固液处理设备中的导排板210放入输送箱200内,再由运输车倾倒固液进入输送箱200内,直至填满;

66.s2、然后启动输送电机240正转而驱动主动齿轮241旋转,进而在输送轨250上进行啮合运动而前移,直至输送箱200移动至相邻两个栅栏板110的正上方,停止输送电机240工作;

67.s3、再启动伺服电机230正转而驱动主动带轮231旋转,进而经皮带232带动被动带轮222旋转,再带动双头导轨221正转,促使一对托杆220在双头导轨221上做螺纹直线运动而相互远离,直至导排板210和其上方的固液一起落入相邻两个栅栏板110之间;

68.s4、再启动伺服电机230反转而驱使托杆220复位靠拢,然后启动输送电机240反转而驱使输送箱200返回至承压台120上,运输车继续倒入固液;

69.上述步骤作为输送固液的一个循环,直至把埋箱100的空间全部填满为止;

70.水性聚氨酯胶生产遗留固液处理设备包括砌筑而成并埋于地下的埋箱100,埋箱100的顶部一端设置有可自动输送固液的输送箱200,输送箱200的底部内放置有可水平分隔埋箱100内部的导排板210,输送箱200的内部且位于导排板210的下方安装有一对托杆220,输送箱200的前端拐角处均安装有带动托杆220在平行靠拢和平行分开状态之前切换的双头导轨221,双头导轨221的一端安装有驱动其旋转的伺服电机230,埋箱100的顶部两内侧设置有引导输送箱200沿其长度方向移动的输送轨250,输送箱200的后端拐角处安装有驱动其沿着输送轨250运动的输送电机240,埋箱100的内部且垂直于其长侧边等间距设有若干栅栏板110,导排板210呈菱形且匹配卡接于相邻两个栅栏板110之间;

71.二、固液滤液和气体导排阶段:

72.s5、待埋箱100填满固液后,固液中的滤液会下渗,经导排板210的导向而至埋箱100的两侧,进而进入集液罩311中,并顺着导液管310流入导液箱300中,再经过滤网303的阻拦而净化;

73.待导液箱300底部内净化后的滤液收集一段时间后,再启动抽水机330抽取液体输送至mbr膜污水处理系统中;

74.s6、同时填埋后的固液中产生的气体经导排板210的导向而聚集在埋箱100两侧,进而进入集气罩410中,并顺着导气管400通向脱硫塔中而得到净化;

75.s7、然后启动排气电机340驱动叶轮341旋转而排掉集泥筒320内的空气,使集泥筒320内产生负压吸力,致使吸泥罩350吸入过滤网303上的沉泥等颗粒物,并经波纹管324传至集泥筒320内集中;

76.待集泥筒320集泥过半时,旋转打开排泥管323上的水阀进行排放;

77.s8、同时排气电机340驱动大带轮342旋转,而经传动带343带动小带轮361旋转,进而带动丝杆360同步旋转,使得吸泥罩350沿丝杆中轴线方向运动,实现吸泥罩350边移动边吸泥;

78.水性聚氨酯胶生产遗留固液处理设备包括埋箱100另一端设置的用于收集固液滤液的导液箱300,导液箱300的上半部对称贯穿有若干排导液管310,导液箱300的中部内固定有过滤网303,导液箱300的顶部一端安装有集泥筒320,过滤网303的上方设置有与集泥筒320相连通的吸泥罩350,集泥筒320的尾端顶部安装有排气电机340,排气电机340的输出

轴前端同轴连接有用于导排集泥筒320内部空气的叶轮341,吸泥罩350的顶部设置有带动其移动的丝杆360,排气电机340的输出轴中部同轴连接有用于驱动丝杆360旋转的大带轮342,埋箱100的两外侧安装有用于引排固液气体的若干导气管400,导气管400的内侧面相连通设有若干集气罩410。

79.请参阅图1至图14所示,本发明提供一种应用于生态修复中固液填埋及气液导排装置,包括砌筑而成并埋于地下的埋箱100,埋箱100优选空气砖和水泥砌筑而成,利于隔绝外界土壤,避免固液深埋后的滤液和产生的气体渗入土壤中,而破坏土壤原有性质。埋箱100呈箱式结构且顶部开口,埋箱100的顶部一端设置有可自动输送固液的输送箱200,利于运输车停留于输送箱200一侧位置,倾倒固液进入输送箱200内。埋箱100的内部且垂直于其长侧边等间距设有若干栅栏板110,其用于竖向分隔输送箱200内部空间,使固液的滤液和产生的气体均匀导排,利于它们导排彻底。输送箱200呈四面封闭的方框结构,输送箱200的底部内放置有可水平分隔埋箱100内部的导排板210,其用于横向分隔输送箱200内部空间,进一步分开固液的滤液和产生的气体而彻底导排。

80.进一步的,导排板210呈菱形且匹配卡接于相邻两个栅栏板110之间,导排板210的结构能使滤液沿其顶面流向埋箱100的两侧集中排出,能使产生的气体沿其底面攀升至埋箱100的两侧集中排出。输送箱200的内部且位于导排板210的下方安装有一对托杆220,托杆220沿导排板210的长度方向设置,而更稳的支托着导排板210,进而支撑着倒入输送箱200内的固液。托杆220状态可分为平行靠拢和平行分开状态,一对托杆220靠拢时,即支撑于导排板210的底部,当一对托杆220分开直至导排板210从输送箱200内落下,进而落入埋箱100的内部。输送箱200的前端拐角处均安装有带动托杆220在平行靠拢和平行分开状态之前切换的双头导轨221,双头导轨221的一端安装有驱动其旋转的伺服电机230,即启动伺服电机230正反转,带动双头导轨221正反转,进而带动一对托杆220靠拢或分开。埋箱100的顶部两内侧设置有引导输送箱200沿其长度方向移动的输送轨250,输送箱200的后端拐角处安装有驱动其沿着输送轨250运动的输送电机240,从而使得输送箱200自动移至埋箱100的相邻两个栅栏板110之间的正上方,待导排板210落入进行分层隔离固液。

81.具体的,输送箱200的宽边底面设有托轨201,托轨201的内侧面开设有贯穿其两端且呈圆柱槽的滑槽202,滑槽202的两端嵌设有圆环,形成限位机构。托轨201内侧面的开口宽度小于滑槽202的内径,托杆220的两端设有与滑槽202滑动连接的内螺纹环2201,托杆220与托轨201内侧面开口滑动连接,以此形成限位状态,保证托杆220沿滑槽202中轴线方向运动。双头导轨221的两端外侧设有与内螺纹环2201螺纹连接的外螺纹2210,且其两端的外螺纹2210螺纹方向相反,伺服电机230的输出轴端同轴连接有主动带轮231,双头导轨221的一端紧密套接有被动带轮222,主动带轮231和被动带轮222之间套接有呈绷紧状态的皮带232,通过启动伺服电机230为双头导轨221提供正反旋转力,进而带动一对托杆220同步运动,实现靠拢或分开,输送箱200的侧面呈环形固定有若干台阶柱204,以便伺服电机230的前端环形盘与之插接,并用螺母旋紧在台阶柱204前端,使得伺服电机230稳固悬置。

82.进一步的,埋箱100的顶部一端砌筑有承压台120,承压台120暴露在外,用于支撑输送箱200。承压台120的后端延伸有承压条121,托轨201与承压条121滑动连接,以此承受输送箱200滑行。

83.具体的,输送电机240的轴向与埋箱100的长内侧面垂直,使得输送电机240输出轴

的旋转切线方向与埋箱100的长度方向一致。输送轨250有直杆和直杆顶面上若干锥形齿组成一体,其直杆与埋箱100的长度方向一致。输送电机240的输出轴端同轴连接有与输送轨250啮合的主动齿轮241,由于输送电机240安装于输送箱200上,启动输送电机240后,主动齿轮241在输送轨250上滚动而带动输送箱200远动至埋箱100上,以便卸下固液。埋箱100的长内侧面顶部对称开设有凹槽101,输送轨250固定于凹槽101的底面上,输送轨250和主动齿轮241的厚度与凹槽101的深度相等,避免主动齿轮241和输送轨250凸出而阻碍输送箱200移动。

84.进一步的,输送电机240的前端固定有机座242,机座242一侧设有长方条且长方条的一端垂直紧贴于输送箱200外侧面,输送箱200的底边上方设有带方孔的固定块203,固定块203的内孔中紧密插接有导杆2421,机座242一侧长方条尾端侧面上开设有与导杆2421插接的沉孔2420,由于导杆2421为长方体,加上机座242抵在输送箱200外侧面,即机座242只可沿导杆2421中心轴方向运动,不会旋转。导杆2421的外侧面且位于固定块203和机座242之间套设有顶簧2422,利用顶簧2422的弹力顶着机座242贴在埋箱100的内侧,使得主动齿轮241与输送轨250啮合,通过按压机座242而压缩顶簧2422,使得主动齿轮241与输送轨250脱离,从而能移出输送箱200,便可填埋埋箱100的顶部,输送箱200收藏以待备用。

85.除此之外,埋箱100的长边侧面竖向上间隔开设有若干排气口102和排液口103,排气口102相对于其下方相邻排液口103的位置处于上方,因为气体上升,液体下渗。埋箱100的内部水平设置有若干层导排板210,用于将埋箱100内部水平分层。相邻两个导排板210之间布置有一个排气口102和排液口103,这样固液中产生的气体上升至上方的导排板210底面被导向排入排气口102,固液中的滤液下流至下方的导排板210顶面被导向排入排液口103。

86.埋箱100另一端设置有用于收集固液滤液的导液箱300,避免固液滤液流入土壤中破坏其原有性质,导液箱300离埋箱100有段距离,导液箱300不用埋入土壤中,以便工作人员进行相关操作。埋箱100的两外侧安装有用于引排固液气体的若干导气管400,导气管400破土后通向脱硫塔中进行净化,待再利用。导液箱300的上半部对称贯穿有若干排导液管310,导液管310延伸至埋箱100的两外侧,导液管310位于导排板210的上方,以便导排板210将滤液引流至导液管310中。导液箱300的中部内固定有过滤网303,即不锈钢丝制成的网状结构,用于阻隔滤液中的大颗粒物,使得清液下落,待抽取利用。导液箱300的顶部一端安装有集泥筒320,用于收集过滤网303上阻隔下来的沉泥等颗粒物。过滤网303的上方设置有与集泥筒320相连通的吸泥罩350,集泥筒320的尾端顶部安装有用于驱动吸泥罩350抽吸过滤网303顶面沉泥和用于驱动吸泥罩350沿过滤网303长度方向移动的排气电机340,使得吸泥罩350边移动边吸沉泥等颗粒物,避免过滤网303被堵塞。排气电机340的输出轴前端同轴连接有用于导排集泥筒320内部空气的叶轮341,启动排气电机340驱动叶轮341旋转,而将集泥筒320内部空气排走,使集泥筒320内部负压而产生吸力。吸泥罩350的顶部设置有带动其移动的丝杆360,排气电机340的输出轴中部同轴连接有用于驱动丝杆360旋转的大带轮342,通过一个排气电机340同时带动叶轮341和丝杆360旋转运动,进而吸泥罩350在过滤网303上运动的同时吸掉沉泥等颗粒物。

87.具体的,导液管310的内侧面相连通设有若干集液罩311,导气管400的内侧面相连通设有若干集气罩410,集液罩311与其对应位置的排液口103紧密卡接,以便埋箱100内的

滤液经集液罩311引排至导液管310中,再排入导液箱300中。集气罩410与其对应位置的排气口102紧密卡接,以便埋箱100内的气体经集气罩410排入导气管400中,顺其到达脱硫塔中得到净化。

88.进一步的,集泥筒320的一端中部设有与其内部连通的吸泥管322,其在中部的位置,可避免集泥筒320吸满沉泥,从而保证集泥筒320顶部的叶轮341不接触沉泥,吸泥管322和吸泥罩350顶部之间连通设有波纹管324,利用塑料波纹管易折易弯曲的效果,使得其能随着吸泥罩350的位移而改变长短。集泥筒320的另一端底部设有与其内部连通的排泥管323,用于排出集泥筒320内吸取的沉泥等颗粒物,排泥管323上安装有水阀,用于控制排泥管323的通断。导液箱300顶部另一端安装有抽水机330,抽水机330的进水端插接有贯穿至导液箱300内部底面上方的抽管331,用于抽吸导液箱300底部收集的清液。

89.具体的,集泥筒320的另一端顶部连通设有呈圆壳型的排气箱321,排气箱321的顶部开设有散气口3210,用于排散集泥筒320内部的空气,叶轮341安装于排气箱321的内部,叶轮341的外径与排气箱321的内径相等,从而利用相邻叶轮341之间的空间将集泥筒320的空气随着叶轮341的旋转而带至散气口3210处排散掉。排气箱321的外端面呈环形固定有若干台阶柱204,以便排气电机340的前端环形盘与之插接,并用螺母旋紧在台阶柱204前端,使得排气电机340稳固悬置。

90.进一步的,吸泥罩350的顶部对称设有与丝杆360螺纹连接的套环351,套环351的内侧设有螺纹,丝杆360的两端均套设有轴承,丝杆360位于排气电机340下方的一端紧密套接有小带轮361,小带轮361和大带轮342之间套设有传动带343,导液箱300的两端侧面开设有与轴承套接的托孔301,使得丝杆360稳固悬置并可自由旋转。导液箱300的外侧面且位于两个托孔301的上方安装有用于上提传动带343下方部位的滚轮302,这样使得小带轮361两侧均能接触到传动带343,从而增加彼此间的摩擦力,利于排气电机340驱动大带轮342旋转,经传动带343而带动小带轮361同步旋转,即可使丝杆360同向旋转,进而促使吸泥罩350沿着丝杆360的中轴线方向运动。吸泥罩350的底部边缘处插接有若干钢丝制成的弹丝352,使得吸泥罩350在移动时,利用弹丝352先接触过滤网303上的沉泥,使之分开或脱离过滤网303,以便被吸泥罩350顺利吸入。

91.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。