1.本发明涉及钢铁冶金技术领域,具体涉及热轧大规格棒材空冷温度场计算方法。

背景技术:

2.在热轧大规格棒材(直径超过50mm的棒材)的生产中,一般采取空冷方式进行冷却。空冷过程中往往伴随着组织的转变,轧件温度的变化对组织转变起到了至关重要的作用。在组织转变过程中,相变潜热的释放造成相变过程中金属温度回升并且导致相变的持续时间变长,它使相变在一个波动范围小、相对稳定的温度区间内进行,类似于等温转变。空冷条件下的金属相变的这种等温转变特性,降低了相变过程中的冷却速度,影响组织的形成。温度影响组织,抛开相变潜热研究大规格棒材空冷过程的温度变化,很难准确预测棒材在空冷过程中的组织演变。

技术实现要素:

3.为了实现对大规格棒材空冷过程中组织演变的调控,掌握相变热对大规格棒材空冷过程温度变化规律的影响是非常重要的。

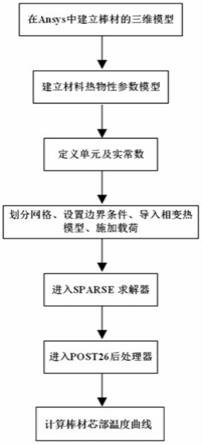

4.针对目前对大规格棒材空冷过程中的温度场计算缺陷,本发明采用有限元模拟的方式,基于有限元仿真提出一种考虑相变热的大规格棒材空冷温度场计算方法,其特征在于包括以下步骤:

5.步骤1:根据棒材几何参数,在有限元分析软件ansys的前处理模块中建立棒材的三维几何模型,或在三维建模软件中建立棒材的三维几何模型,并将节点单元数据读入有限元分析软件ansys中;

6.步骤2:建立材料热物性参数模型;

7.步骤3:在有限元分析软件ansys中对棒材的三维几何模型进行网格划分;

8.步骤4:定义实体单元和表面效应单元类型及表面效应单元实常数;

9.步骤5:设置初始条件和边界条件;

10.步骤6:施加载荷及载荷选项;

11.步骤7:导入相变热模型;

12.利用有限元分析软件ansys计算空冷状态下相变潜热时,利用补热法进行模拟分析,将相变潜热作为一个内热源加入到有限元分析软件ansys分析过程中,即在相变区间内,通过内热源释放等效的热量从而替代相变产生的热量,具体相变热模型如下:

[0013][0014]

即:

[0015]

式中t代表温度(℃),x、y分别为中间坯厚度和宽度方向坐标,λ代表试验钢的导热系数(w/m

·

k),ρ代表试验钢的密度(kg/m3),cp代表试验钢的比热容(j/kg

·

k),qv代表内

热源强度(w/m3);

[0016]

步骤8:进行模拟求解设置;

[0017]

步骤9:设置计算时间步长和迭代步数,完成求解;

[0018]

步骤10:进入时间

‑

历程post26后处理器,对所述相变热模型进行瞬态分析,获取棒材三维几何模型在冷却过程中任意时间点上的温度值,计算棒材芯部考虑相变热的温度变化曲线。

[0019]

本发明提出了一种考虑相变热的大规格棒材空冷温度场计算方法,首先基于有限元分析软件实现对大规格棒材的精确建模、划分网格、建立边界条件及表面单元及空间节点的建立等工作;然后利用post26后处理器对大规格棒材空冷过程的温度场进行瞬态分析。本发明方法考虑了大规格棒材空冷过程中相变过程产生的热量对棒材空冷温度场的影响,克服了现有研究对棒材空冷温度场计算时忽略相变热的缺陷,不仅提高了空冷温度场的计算精度,而且降低了建模的复杂性和计算量,能够高效预测大规格棒材空冷过程的温度分布。

附图说明

[0020]

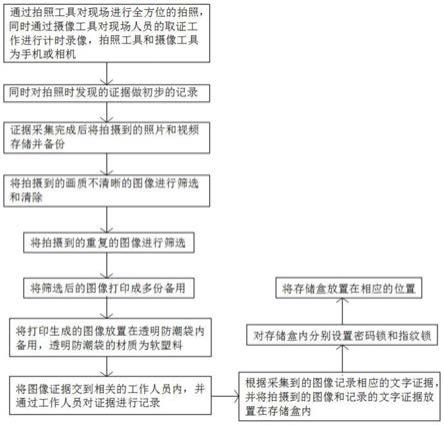

图1为本发明实施例考虑相变热的大规格棒材空冷温度场计算方法流程图;

[0021]

图2为本发明实施例基于ansys软件构建的棒材三维几何模型示意图;

[0022]

图3为本发明实施例棒材三维几何模型的网格划分示意图;

[0023]

图4为本发明实施例三维热实体单元solid70节点示意图;

[0024]

图5为物理试验结果与未考虑相变热的模拟输出结果对比图;

[0025]

图6为物理试验结果与本发明实施例考虑相变热的模拟输出结果对比图。

具体实施方式

[0026]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合具体实施例进行详细描述。应当理解,此处所描述的具体实施实例仅仅用以解释本发明,并不用于限定本发明。

[0027]

如图1所示,本实施例提供一种考虑相变热的大规格棒材空冷温度场计算方法,包括如下步骤:

[0028]

步骤1:根据实际棒材几何参数,在有限元分析软件ansys的前处理中建立棒材的三维几何模型,设置棒材直径φ=120mm,长度300mm。或在三维建模软件中建模,将节点单元数据读入ansys中,如图2所示。

[0029]

步骤2:确定钢种并建立材料热物性参数模型

[0030]

确定钢种化学成分,c:0.17

‑

0.23%,mn:0.8

‑

1.1%,si:0.17

‑

0.37%,gr:1.00

‑

1.3%,p:≤0.012,s:≤0.035,alt:0.04%,其余为铁和不可避免的杂质。

[0031]

材料的物理性能参数随温度的变化而变化,需要考虑不同温度下的材料物理性能参数,包括材料不同温度下的材料密度、导热系数、比热容。如下表1,在温度

‑

相变耦合中定义材料的属性:密度、导热系数、比热容等。

[0032]

表1材料热物性参数定义

[0033][0034]

步骤3:在有限元分析软件中对棒材的三维模型进行网格划分,采用mapped网格划分方式,网格采用六面体网格,单元尺寸设为1,如图3所示。

[0035]

步骤4:定义单元类型与实常数

[0036]

热实体单元的表面上同时施加热流载荷和对流载荷,又或者施加指定的辐射等,在这种情况,可以用表面效应单元覆盖需要施加载荷的表面并使用它们作为一个管道以施加所需的载荷。针对大棒的空冷问题研究,选用solid70实体单元和surf152表面效应单元。solid70 实体单元是一个具有导热能力的单元,该单元有八个节点,每个节点只有一个自由度,该单元可用于三维的稳态或瞬态热分析问题,如图4所示。surf152表面效应单元可用于多种载荷和表面效应的应用。它可以覆盖在任何三维热单元的表面,该单元可用于三维热分析,多种载荷和表面效应可以同时存在。关于实常数的定义就是设置表面效应单元的斯蒂芬

·

波尔兹曼常数为5.67

×

10

‑8,定义任意空间节点。

[0037]

步骤5:设置初始条件和边界条件

[0038]

导热微分方程描述的是固体内部导热的一般规律,其解有无数个,在解决工程问题时需要加入边界条件。棒材在空冷过程中与环境的热交换主要是辐射散热和对流散热,因此需要确定对流换热条件和辐射换热条件。

[0039]

同时存在辐射换热和对流换热的表面边界条件为:

[0040][0041][0042]

式中t

w

代表固体的表面温度(℃),t

a

代表流体主流温度(℃),h

z

代表综合换热系数 (w/m2·

℃);h

a

代表对流换热系数(w/m2·

℃),h

r

代表辐射换热(w/m2·

℃)。

[0043]

步骤6:施加载荷及载荷选项

[0044]

将载荷施加在有限元模型的节点和单元上。根据实际情况,对棒材三维几何模型进行加载,包括棒材初始均匀温度场、环境温度,设置棒材初始温度为1150℃,环境温度为25℃。定义分析类型为瞬态分析,载荷步选择stepped。

[0045]

步骤7:导入相变热模型

[0046]

在利用ansys计算空冷状态下相变潜热时,利用补热法进行模拟分析。将相变潜热

作为一个内热源加入到ansys分析过程中,也就是在相变区间内,通过内热源释放等效的热量从而替代相变产生的热量。

[0047]

具体相变热模型如下:

[0048][0049]

即:

[0050]

式中t代表温度(℃),x、y分别为中间坯厚度和宽度方向坐标,λ代表试验钢的导热系数(w/m

·

k),ρ代表试验钢的密度(kg/m3),cp代表试验钢的比热容(j/kg

·

k),qv代表内热源强度(w/m3)

[0051]

步骤8:进行模拟求解设置

[0052]

采用牛顿

‑

拉夫森法进行求解,牛顿

‑

拉夫森法速度快,迭代次数少,求解器选用sparse 求解器。求解的结果为:(1)节点的自由度值,为基本解;(2)原始解的导出值,为单元解。单元解通常是在单元的公共点上计算出的,ansys程序将结果写入数据库和结果文件。

[0053]

步骤9:根据实际情况设置计算时间步长和迭代步数,完成计算。

[0054]

步骤10:模拟求解结束后,进入时间—历程post26后处理器,对棒材三维几何模型进行瞬态分析,分析三维几何模型中心位置在任意时间点上的温度变化,获取温度值,计算棒材芯部考虑相变热的温度变化曲线。

[0055]

为了验证本发明方法结果的可靠性与准确性,申请人开展了物理模型试验,并将结果与数值模拟的结果进行对比,图5和图6分别为物理试验得到的棒材中心温度与不考虑相变热的数值模拟对比和物理试验得到的棒材中心温度与考虑相变热的数值模拟对比,可以看出,未考虑相变的数值模拟的结果与物理模型试验结果有较大的差异,考虑相变热后的数值模拟结果与实验结果吻合度高,可认为本发明方法构建的数值模型能够较为真实地模拟存在相变的大规格棒材空冷过程中的温度变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。