1.本发明涉及预浸料生产设备和预浸料生产工艺技术领域,特别涉及一种四膜预浸料生产线及其生产工艺。

背景技术:

2.预浸料是用树脂基体在严格控制的条件下浸渍连续纤维或织物,制成树脂基体与增强体的组合物。按树脂基体的不同,预浸料分成热固性树脂预浸料和热塑性树脂预浸料,按增强材料的不同,分成碳纤维(织物)预浸料、玻璃纤维(织物)预浸料、芳纶(织物)预浸料。胶膜压延法是预浸料的制备方法之一,是先在制膜机上将熔融后的树脂均匀涂覆在浸胶纸上制成薄膜,然后与纤维或织物叠合经高温处理,为了保证预浸料树脂含量的稳定,树脂胶膜与纤维束(织物)通常以“三明治”结构叠合,后在高温下使树脂熔融嵌入到纤维(织物)中形成预浸料。现有的树脂基体

‑

增强材料

‑

树脂基体结构的预浸料在常温状态下,粘度较低,粘性较大,分切时易粘刀,不能满足后续分切工艺的需求,影响预浸料的品质。

技术实现要素:

3.本发明的目的之一在于提供一种四膜预浸料生产线,目的之二在于提供一种四膜预浸料生产工艺,以生产分切不粘刀,能够满足后续分切工艺的需求,品质高的预浸料。

4.为达到上述目的,本发明所提出的技术方案为:一种四膜预浸料生产线,包括:沿增强材料输送方向依次设置的展纱装置、双膜预浸料成型装置、四膜预浸料成型装置及成品收卷装置。展纱装置将增强材料展纱处理并输送至双膜预浸料成型装置,双膜预浸料成型装置将增强材料上下两面各压合含浸一层树脂膜,形成双膜预浸料,并输送至四膜预浸料成型装置,四膜预浸料成型装置将双膜预浸料上下两面再分别压合一层树脂膜,形成四膜预浸料,并输送至成品收卷装置;成品收卷装置收卷四膜预浸料。

5.进一步地,还包括设置于展纱装置前端的纱架以及编织布发送装置,增强材料为纤维或编织布,纱架用于安装纤维,编织布发送装置用于安装编织布。

6.进一步地,双膜预浸料成型装置包括:双膜成型机架,依次设于双膜成型机架上的第一前压合机构、第一加热装置、第一后压合机构和第一冷却装置,设于第一前压合机构上方的第一上树脂膜放卷装置和第一上pe膜收卷装置,设于第一前压合机构下方的第一下树脂膜放卷装置和第一下pe膜收卷装置。第一上树脂膜放卷装置和第一下树脂膜放卷装置用于安装树脂膜,树脂膜包括树脂层以及分别覆合在树脂层上、下表面的pe膜和离型纸;第一上pe膜收卷装置和第一下pe膜收卷装置用于剥离树脂膜上的pe膜;增强材料上、下表面复合带离型纸的树脂层依次经过第一前压合机构、第一加热装置、第一后压合机构、第一冷却装置成型为双膜预浸料。

7.进一步地,四膜预浸料成型装置包括:四膜成型机架,依次设于四膜成型机架上的牵引辊、第一热压辊、冷却辊、第二热压辊、第二前压合机构、第二加热装置、第二后压合机

构和第二冷却装置,设于第一热压辊上方的第二上离型纸收卷装置、第二上pe膜收卷装置和第二上树脂膜放卷装置,设于第二热压辊下方的第二下离型纸收卷装置、第二下pe膜收卷装置和第二下树脂膜放卷装置。牵引辊用于输送双膜预浸料,第二上离型纸收卷装置用于剥离并收卷双膜预浸料上表面的离型纸,第二下离型纸收卷装置用于剥离并收卷双膜预浸料下表面的离型纸;第二上树脂膜放卷装置和第二下树脂膜放卷装置用于安装树脂膜,第二上pe膜收卷装置和第二下pe膜收卷装置用于剥离树脂膜上的pe膜。双膜预浸料上表面剥离离型纸后,上表面与树脂膜在第一热压辊处压合含浸,通过冷却辊冷却,剥离下表面的离型纸后,下表面再与树脂膜在第二热压辊处压合含浸成型为四膜预浸料。

8.进一步地,成品收卷装置包括导向辊、预热板和压合机构,设于压合机构上方的第三上离型纸收卷装置和pe膜放卷装置,预热板加热通过导向辊的四膜预浸料,第三上离型纸收卷装置用于剥离四膜预浸料上表面的离型纸,pe膜放卷装置用于安装pe膜,并将pe膜放卷至剥离了离型纸的四膜预浸料上表面,压合机构将四膜预浸料和pe膜进行压合。

9.进一步地,导向辊和预热板之间设有x射线测重仪,压合机构后端设有预浸料裁切装置。

10.进一步地,双膜预浸料成型装置的第一前压合机构和第一后压合机构,或者四膜预浸料成型装置的第二前压合机构和第二后压合机构,均包括至少一组压合辊组,压合辊组包括设于双膜成型机架或四膜成型机架两侧的安装板和升降机,转动连接于两个安装板之间的上压合辊,与上压合辊平行的下压合辊;上压合辊和下压合辊内通有热流体或安装有电热丝;下压合辊通过轴承座固定在双膜成型机架或者四膜成型机架上,并由驱动电机驱动转动;升降机包括:升降气缸、与升降气缸的活塞杆固定连接的丝杆、安装在丝杆上的蜗轮蜗杆减速机,升降气缸的缸筒底端枢接在双膜成型机架或者四膜成型机架上,安装板的一端枢接在双膜成型机架或者四膜成型机架上,另一端枢接在蜗轮蜗杆减速机上,升降机带动安装板沿安装板的一端旋转,进而带动上压合辊上下移动,上压合辊两端的蜗轮减速机的输入轴之间通过连杆和联轴器连接,并由同一台电机驱动。

11.进一步地,第一前压合机构或者第二前压合机构的上方和下方均设有树脂膜冷却辊,树脂膜冷却辊用于冷却通过树脂膜冷却辊的树脂膜,以便剥离树脂膜表面的pe膜。

12.一种四膜预浸料生产工艺,包括如下步骤:s1.选取增强材料,增强材料为连续纤维或者编织布;增强材料为连续纤维时,连续纤维进行展纱处理。

13.s2.双膜预浸料成型,在增强材料上下两面各覆盖一层树脂膜,使增强材料和树脂膜在80℃~110℃条件下,进行若干次压合含浸,形成增强材料上下两面各压合有一层树脂膜的双膜预浸料。

14.s3.四膜预浸料成型,在双膜预浸料上下两面各覆盖一层树脂膜,使双膜预浸料和树脂膜在70℃~110℃条件下,进行若干次压合含浸,形成双膜预浸料上下两面各压合有一层树脂膜的四膜预浸料。

15.s4.冷却收卷四膜预浸料。

16.进一步地,步骤s1中,增强材料预加热后进行步骤s2,预加热的温度为60℃~100℃。

17.进一步地,树脂膜包括树脂层以及分别覆合在树脂层上、下表面的pe膜和离型纸,

步骤s2包括如下步骤:a.在增强材料上下两面覆盖剥离了pe膜的树脂膜,进行初步加热压合,使树脂层的粘度为v,5000mpa.s≤v≤50000mpa.s,树脂层初步浸渍增强材料。

18.b.对经过步骤a的增强材料和树脂层进行加热,加热温度为100~110℃,使树脂渗透增强材料。

19.c.对经过步骤b的增强材料和树脂层进行进一步加热压合,加热温度为90℃~110℃,使树脂充分浸渍增强材料。

20.d.冷却经过步骤c的增强材料和树脂层,得到冷却后的双膜预浸料,冷却温度为8℃~10℃。

21.进一步地,步骤s3包括如下步骤:a.剥离双膜预浸料上表面的离型纸后,在双膜预浸料上表面加热粘合一层剥离了pe膜的树脂膜,加热温度为70℃~100℃。

22.b.冷却双膜预浸料,冷却温度为8℃~10℃,并剥离双膜预浸料下表面的离型纸后,在双膜预浸料的下表面加热粘合一层剥离了pe膜的树脂膜,加热温度为70℃~100℃。

23.c.对经过步骤b的双膜预浸料和树脂层进行初步加热压合,使树脂的粘度为t,20000mpa.s≤t≤200000mpa.s,t

‑

v≥5000mpa.s,树脂初步粘结在双膜预浸料的上下两面。

24.d.对经过步骤c的双膜预浸料和树脂层进行加热,加热温度为100℃~110℃,以降低树脂的粘度。

25.e.对经过步骤d的双膜预浸料和树脂层进行进一步加热压合,加热温度为100℃~110℃,使树脂充分粘结在双膜预浸料上。

26.f.冷却经过步骤e的双膜预浸料和树脂层,冷却温度为8℃~10℃,得到四膜预浸料。

27.进一步地,步骤s3还包括:g.剥离四膜预浸料上表面的离型纸。

28.h.加热四膜预浸料,加热温度为80℃。

29.i.在四膜预浸料上表面压合一层pe膜。

30.优选地,步骤s2的步骤a中,在冷却温度为8℃~10℃下剥离树脂膜的pe膜,露出树脂层,将树脂层覆盖在增强材料的表面;步骤s3的步骤a中,在冷却温度为8℃~10℃下剥离树脂膜的pe膜,露出树脂层,将树脂层加热粘合在双膜预浸料的上表面。

31.采用上述技术方案,本发明的有益效果为:(1)本技术的四膜预浸料生产线包括:沿增强材料输送方向依次设置的展纱装置、双膜预浸料成型装置、四膜预浸料成型装置及成品收卷装置。展纱装置将增强材料展纱处理并输送至双膜预浸料成型装置,双膜预浸料成型装置将增强材料上下两面各压合含浸一层树脂膜,形成双膜预浸料,并输送至四膜预浸料成型装置,四膜预浸料成型装置将双膜预浸料上下两面再分别压合一层树脂膜,形成四膜预浸料,并输送至成品收卷装置,成品收卷装置收卷四膜预浸料。通过本技术的生产线,增强材料两次压合含浸树脂膜,第一次是在增强材料两面压合含浸树脂膜形成双膜预浸料,保证增强材料与树脂膜充分浸渍,第二次是在双膜预浸料两面压合含浸树脂膜形成四膜预浸料,增强了预浸料的刚性,解决双膜预浸料较粘软,分切时粘刀的问题,使分切预浸料不粘刀,能够满足后续的分切工艺需求。

32.(2)本技术的四膜预浸料生产工艺包括:选取增强材料、双膜预浸料成型、四膜预浸料成型、冷却收卷四膜预浸料四个步骤。双膜预浸料成型使树脂均匀分布并浸透增强材料,保证增强材料内的各纤维丝之间的粘接强度,保证成品预浸料的品质,四膜预浸料成型,是在双膜预浸料的表面加热压合树脂膜,以增强成品预浸料的刚性,使分切不粘刀。

33.(3)本技术的四膜预浸料成型装置的依次设置的牵引辊、第一热压辊、冷却辊和第二热压辊、设于第一热压辊上方的第二离型纸收卷装置、第二上pe膜收卷装置和第二上树脂膜放卷装置,设于第二热压辊下方的第二离型纸收卷装置、第二下pe膜收卷装置、第二下树脂膜放卷装置,使四膜预浸料成型装置分次剥离双膜预浸料表面的离型纸,在剥离双膜预浸料一面的离型纸时,仍保留一面的离型纸作为支撑,并使树脂膜的树脂层不直接与辊筒接触,树脂不会粘连在辊筒上被带走,不会出现预浸料局部缺树脂或表面不平整的问题,保证预浸料的品质。

附图说明

34.图1为现有的树脂膜的结构示意图。

35.图2为本技术的双膜预浸料的结构示意图。

36.图3为本技术的四膜预浸料的结构示意图。

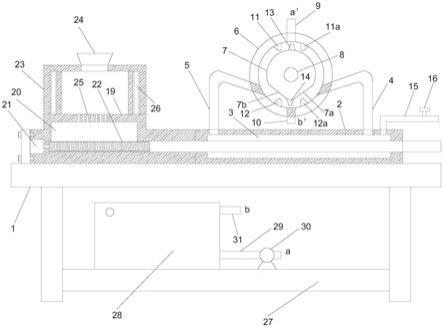

37.图4为本技术的四膜预浸料生产线的主视结构示意图。

38.图5为本技术的双膜预浸料成型装置的主视结构示意图。

39.图6为本技术的四膜预浸料成型装置的主视结构示意图。

40.图7为本技术的成品收卷装置的主视结构示意图。

41.图8为本技术的第一前压合机构的主视示意图。

42.图9为本技术的第一前压合机构的俯视示意图。

43.其中:1.增强材料、2.树脂膜、21.树脂层、22.离型纸、23.pe膜、3.双膜预浸料、4.四膜预浸料、5.展纱装置、6.双膜预浸料成型装置、61.双膜成型机架、62.第一前压合机构、63.第一加热装置、64.第一后压合机构、65.第一冷却装置、66.第一上树脂膜放卷装置、67.第一上pe膜收卷装置、68.第一下树脂膜放卷装置、69.第一下pe膜收卷装置、7.四膜预浸料成型装置、71.牵引辊、72.第一热压辊、73.冷却辊、74.第二热压辊、75.第二前压合机构、76.第二加热装置、77.第二后压合机构、78.第二冷却装置、79.第二上离型纸收卷装置、710.第二上pe膜收卷装置、711.第二上树脂放卷装置、712.第二下离型纸收卷装置、713.第二下pe膜收卷装置、714.第二下树脂放卷装置、715.四膜成型机架、8.成品收卷装置、81.导向辊、82.预热板、83.压合机构、84.第三上离型纸收卷装置、85.pe膜放卷装置、86.x射线测重仪、87.预浸料裁切装置、9.压合辊组、91.安装板、92.上压合辊、93.下压合辊、94.驱动电机、95.升降气缸、96.丝杆、97.蜗轮蜗杆减速机、98.连杆、99.联轴器、10.树脂膜冷却辊、11.纱架、12.编织布发送装置。

具体实施方式

44.下面结合附图和具体实施方式,对本发明做进一步说明。

45.如图1~9所示,本技术的四膜预浸料生产线包括:沿增强材料1输送方向依次设置的展纱装置5、双膜预浸料成型装置6、四膜预浸料成型装置7及成品收卷装置8。展纱装置5

将增强材料1展纱处理并输送至双膜预浸料成型装置6,双膜预浸料成型装置6将增强材料1上下两面各压合含浸一层树脂膜2,形成双膜预浸料3,并输送至四膜预浸料成型装置7,四膜预浸料成型装置7将双膜预浸料3上下两面再分别压合一层树脂膜2,形成四膜预浸料4,并输送至成品收卷装置8,成品收卷装置8收卷四膜预浸料4。

46.通过上述四膜预浸料生产线,增强材料1两次压合含浸树脂膜2,第一次是在增强材料1两面压合含浸树脂膜2形成双膜预浸料3,保证增强材料1与树脂膜2充分浸渍,第二次是在双膜预浸料3两面压合含浸树脂膜2形成四膜预浸料4,增强了预浸料的刚性,解决双膜预浸料3较粘软,分切时粘刀的问题,并且由于双膜预浸料3的表面较粗糙,在双膜预浸料3的表面再复合一层树脂膜2,能够使预浸料的表面平整、光滑,提高预浸料的品质。

47.下面结合本技术的某一优选实施例对本技术四膜预浸生产线进行进一步的说明。

48.用于本技术生产线的增强材料1为纤维或编织布,为了实现一机两用,使本技术既可以生产以纤维为增强材料的预浸料,也可以生产以编织布为增强材料的预浸料,本技术还包括设置于展纱装置5前端的纱架11以及编织布发送装置12,如图4所示,纱架11用于安装纤维,编织布发送装置12用于安装编织布。

49.如图5所示,本技术的双膜预浸料成型装置6包括:双膜成型机架61,依次设于双膜成型机架61上的第一前压合机构62、第一加热装置63、第一后压合机构64和第一冷却装置65,设于第一前压合机构62上方的第一上树脂膜放卷装置66和第一上pe膜收卷装置67,设于第一前压合机构62下方的第一下树脂膜放卷装置68和第一下pe膜收卷装置69。第一上树脂膜放卷装置66和第一下树脂膜放卷装置68用于安装树脂膜2,树脂膜2包括树脂层21以及分别覆合在树脂层21上、下表面的pe膜23和离型纸22,如图1所示。第一上pe膜收卷装置67和第一下pe膜收卷装置69用于剥离树脂膜2上的pe膜23,增强材料1上、下表面复合带离型纸22的树脂层21依次经过第一前压合机构62、第一加热装置63、第一后压合机构64、第一冷却装置65成型为双膜预浸料3,如图2所示。

50.如图6所示,本技术的四膜预浸料成型装置7包括:四膜成型机架715,依次设于四膜成型机架715上的牵引辊71、第一热压辊72、冷却辊73、第二热压辊74、第二前压合机构75、第二加热装置76、第二后压合机构77和第二冷却装置78,设于第一热压辊72上方的第二上离型纸收卷装置79、第二上pe膜收卷装置710和第二上树脂膜放卷装置711,设于第二热压辊74下方的第二下离型纸收卷装置712、第二下pe膜收卷装置713和第二下树脂膜放卷装置714。牵引辊71用于输送双膜预浸料3,第二上离型纸收卷装置79用于剥离并收卷双膜预浸料3上表面的离型纸22,第二下离型纸收卷装置712用于剥离并收卷双膜预浸料3下表面的离型纸22,第二上树脂膜放卷装置711和第二下树脂膜放卷装置714用于安装树脂膜2,第二上pe膜收卷装置710和第二下pe膜收卷装置713用于剥离树脂膜2上的pe膜23。双膜预浸料3上表面剥离离型纸22后,上表面与树脂膜2在第一热压辊72处压合含浸,通过冷却辊73冷却,剥离下表面的离型纸22后,下表面再与树脂膜2在第二热压辊74处压合含浸成型为四膜预浸料4,如图3所示。

51.本技术的四膜预浸料成型装置7分次剥离双膜预浸料3表面的离型纸22,在剥离双膜预浸料3一面的离型纸22后,即在该面附上一层树脂膜2,使双膜预浸料3在剥离一面的离型纸22时,仍保留另一面的离型纸22作为支撑,避免同时剥离其上下两面的离型纸22,树脂层21没有支撑物,在输送至第二前压合机构75的过程中,易被牵拉变形,增强材料1表面的

树脂层21容易粘连在辊筒上被带走或者向下流淌,出现预浸料局部缺树脂或者表面不平整的问题,影响预浸料的品质。

52.如图7所示,本技术的成品收卷装置8包括导向辊81、预热板82和压合机构83,设于压合机构83上方的第三上离型纸收卷装置84和pe膜放卷装置85,预热板82加热通过导向辊81的四膜预浸料4,第三上离型纸收卷装置84用于剥离四膜预浸料4上表面的离型纸22,pe膜放卷装置85用于安装pe膜23,并将pe膜23放卷至剥离了离型纸22的四膜预浸料4上表面,压合机构83将四膜预浸料4和pe膜23进行压合。在导向辊81和预热板82之间设置x射线测重仪86,用以对四膜预浸料4的重量进行实时的测量监控,在压合机构83后端设置预浸料裁切装置87,用以对四膜预浸料4进行修边。四膜预浸料4在进入成品收卷装置8前,经过第二冷却装置78,第二冷却装置78对四膜预浸料4的树脂层21进行冷却,使剥离四膜预浸料4上表面的离型纸22时,四膜预浸料4的树脂不转移到剥离的离型纸22上,但却使四膜预浸料4树脂温度过低,粘性太小而与pe膜23不能贴合,会造成收卷时四膜预浸料4横向起皱,在进入压合机构83进行压合前对四膜预浸料4进行加热,使树脂具有一定粘性,能够保证树脂与pe膜23均匀贴合,进而保证收卷的预浸料的质量。

53.如图8和图9所示,双膜预浸料成型装置6的第一前压合机构62和第一后压合机构64,四膜预浸料成型装置7的第二前压合机构75和第二后压合机构77,均包括至少一组压合辊组9,压合辊组9包括设于双膜成型机架61(四膜成型机架715)两侧的安装板91和升降机,转动连接于两个安装板91之间的上压合辊92,与上压合辊92平行的下压合辊93,上压合辊92和下压合辊93内通有热流体或安装有电热丝,下压合辊93通过轴承座固定在双膜成型机架61(四膜成型机架715)上,并由驱动电机94驱动转动,升降机包括:升降气缸95、与升降气缸95的活塞杆固定连接的丝杆96、安装在丝杆96上的蜗轮蜗杆减速机97,升降气缸95的缸筒底端枢接在双膜成型机架61(四膜成型机架715)上,安装板91的一端枢接在双膜成型机架61(四膜成型机架715)上,另一端枢接在蜗轮蜗杆减速机97上,升降机带动安装板91沿所述安装板91的一端旋转,进而带动上压合辊92上下移动,上压合辊92两端的蜗轮减速机的输入轴之间通过连杆98和联轴器99连接,并由同一台电机驱动。本技术的第一加热装置63和第二加热装置76均可采用加热板,第一冷却装置65和第二冷却装置78均可采用冷却板。丝杆96和蜗轮减速机构成丝杆96升降机,丝杆96升降机能够按照一定程序准确地控制调整提升的高度,其传动效率高,精度高,能够自锁,能够提高上压合辊92和下压合辊93之间间隙调整的准确性。升降气缸95实现上压合辊92的大幅度、快速升降,升降气缸95与丝杆96升降机结合,在加快上压合辊92和下压合辊93之间间隙调整速度的同时,保证间隙调整的精度,同时,将上压合辊92两端的蜗轮减速机的输入轴通过连杆98和联轴器99连接,并由同一台电机驱动,实现丝杆96升降机的多台联动使用,达到蜗轮蜗杆减速机97稳定、同步、往复升降的要求,保证上压合辊92和下压合辊93各处间隙的一致性,保证预浸料各处受到均匀一致的压合力度,提升预浸料的品质。内部通有热流体或安装有电热丝的上压合辊92和下压合辊93,用于在压合时对预浸料进行加热,能够延长预浸料的加热时间,保证压合含浸时树脂的流动性,使增强材料1和树脂充分浸渍。前压合机构实现对增强材料1和树脂膜2进行粗略压合含浸,主要起定型的作用,通过加热装置延长树脂的加热时间,使树脂得到充分加热,加热时间充足,充分热熔,使树脂充分浸渍增强材料1的每一根纤维,保证树脂粘结强度,再通过后压合机构的精细压合,使树脂与增强材料1再次充分压合含浸,达到目标厚度,

提高预浸料的品质。

54.第一前压合机构62、第二前压合机构75的上方和下方均设有树脂膜冷却辊10,树脂膜冷却辊10用于冷却通过树脂膜冷却辊10的树脂膜2,以便剥离树脂膜2表面的pe膜23。常温下,由于树脂具有一定的粘性,使树脂层21和pe膜23之间、树脂层21和离型纸22之间具有一定的粘结力,pe膜23和离型纸22又具有一定的韧性,它会随树脂走向变形产生面剥离,剥离力较大,致使树脂层21的部分树脂粘在pe膜23、离型纸22上被带走,使预浸料局部缺树脂,影响预浸料外观和单位面积的质量。本技术的树脂膜2在剥离其表面的离型纸22和pe膜23前均经过冷却,降低了树脂的粘性,解决剥离pe膜23、离型纸22沾树脂的问题,保证增强材料1上均匀浸渍树脂,预浸料表面均匀、平整。

55.基于本技术提供的四膜预浸料生产线,本技术还提供一种四膜预浸料生产工艺。本技术的四膜预浸料生产工艺包括如下步骤:s1.选取增强材料增强材料为连续纤维或者编织布;增强材料为连续纤维时,连续纤维进行展纱处理。

56.s2.双膜预浸料成型在增强材料上下两面各覆盖一层树脂膜,使增强材料和树脂膜在80℃~110℃条件下,进行若干次压合含浸,形成增强材料上下两面各压合有一层树脂膜的双膜预浸料。

57.s3.四膜预浸料成型在双膜预浸料上下两面各覆盖一层树脂膜,使双膜预浸料和树脂膜在70℃~110℃条件下,进行若干次压合含浸,形成双膜预浸料上下两面各压合有一层树脂膜的四膜预浸料。

58.s4.冷却收卷四膜预浸料。

59.为了使本领域技术人员进一步理解上述工艺,下面结合本技术的某一优选实施例来对上述步骤进行详细的说明。

60.本工艺使用的树脂膜包括树脂层21以及分别覆合在树脂层21上、下表面的pe膜23和离型纸22,如图1所示。

61.步骤s1中,增强材料预加热后进行步骤s2,预加热温度为60℃~100℃。经过预加热的增强材料,能够加速增强材料后期对树脂的吸收,为树脂充分浸渍增强材料1作准备。

62.步骤s2包括如下步骤:a.在增强材料上下两面覆盖剥离了pe膜的树脂膜,进行初步加热压合,使树脂的粘度为v,5000mpa.s≤v≤50000mpa.s,树脂初步浸渍增强材料。

63.作为优选,树脂膜在8℃~10℃条件下进行冷却后,再剥离其表面的pe膜,露出树脂层,再将树脂层覆盖在增强材料的表面,以防树脂在常温下,粘性大,剥离pe膜时,将树脂带走,使双膜预浸料局部缺树脂,预浸料浸渍不均,而树脂冷却后,粘度增大,粘性减小,剥离pe膜时,不会带走树脂。

64.b.对经过步骤a的增强材料和树脂层进行加热,加热温度为100~110℃,使树脂渗透增强材料。

65.c.对经过步骤b的增强材料和树脂层进行进一步加热压合,加热温度为90℃~110℃,使树脂充分浸渍增强材料。

66.d.冷却经过步骤c的增强材料和树脂层,得到冷却后的双膜预浸料,冷却温度为8℃~10℃。

67.步骤s3包括如下步骤:a.剥离双膜预浸料上表面的离型纸后,在双膜预浸料上表面加热粘合一层剥离了pe膜的树脂膜,加热温度为70℃~100℃。

68.作为优选,树脂膜在8℃~10℃条件下冷却后,剥离其表面的pe膜,露出树脂层后,将树脂层加热粘合在双膜预浸料的上表面。

69.b.冷却双膜预浸料,冷却温度为8℃~10℃,并剥离双膜预浸料下表面的离型纸后,在双膜预浸料的下表面加热粘合一层剥离了pe膜的树脂膜,加热温度为70℃~100℃。

70.c.对经过步骤b的双膜预浸料和树脂层进行初步加热压合,使树脂的粘度为t,20000mpa.s≤t≤200000mpa.s,t

‑

v≥5000mpa.s,树脂初步粘结在双膜预浸料的上下两面。

71.d.对经过步骤c的双膜预浸料和树脂层进行加热,加热温度为100℃~110℃,以降低树脂的粘度。

72.e.对经过步骤d的双膜预浸料和树脂层进行进一步加热压合,加热温度为100℃~110℃,使树脂充分粘结在双膜预浸料上。

73.f.冷却经过步骤e的双膜预浸料和树脂层,冷却温度为8℃~10℃,得到四膜预浸料。

74.g.剥离四膜预浸料上表面的离型纸。

75.h.加热四膜预浸料,加热温度为80℃。

76.i.在四膜预浸料上表面压合一层pe膜。

77.在上述的本技术的某一优选实施例中,用于步骤s2双膜预浸料成型的树脂膜和用于步骤s3四膜预浸料成型的树脂膜为同种树脂膜,步骤s2中的步骤a,在增强材料上下两面覆盖剥离了pe膜的树脂膜,进行初步加热压合,该加热温度为80℃;步骤s3中的步骤c,对经过步骤b的双膜预浸料和树脂层进行初步加热压合,该加热温度为70℃。对于同种树脂膜,通过控制加热温度来控制树脂膜粘度。

78.在本技术的另一优选实施例中,用于步骤s2双膜预浸成型的树脂膜和用于步骤s3四膜预浸料成型的树脂膜为不同的树脂膜,同等条件下,用于步骤s2双膜预浸料成型的树脂膜的粘度比用于步骤s3四膜预浸料成型的树脂膜粘度小,通过选用不同的树脂膜,实现树脂膜之间存在粘度差。

79.尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上对本发明做出各种变化,均为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。