1.本发明属于建筑材料制备技术领域,具体涉及一种超高性能混凝土及其制备方法。

背景技术:

2.随着建筑技术的发展进步,各种超高层建筑、新型桥梁以及大跨度结构对于超高性能混凝土的需求日益增加。超高性能混凝土(uhpc)是由水泥、矿物掺合料、细集料、高强短细纤维和减水剂等加水拌合,经凝结硬化后形成的一种具有超高强度、高韧性、高耐久性能的水泥基复合材料。

3.在配制过程中,为获得致密、高强的uhpc多采用高胶凝材料、高减水剂、低水胶比的技术方案,如专利cn202010903732.7公开了一种采用超高性能减水剂制备出c150以上的uhpc;如专利cn201310260592.6公开了一种生态纳米颗粒增强水泥基复合材料及其制备方法,采用工业废渣中的高强高弹球形纳米颗粒对超高性能混凝土基体进行填充,同时使用减水率50%以上的高性能外加剂制备出了抗压强度300mpa的超高性能混凝土。以上发明方法虽能制备出超高性能混凝土,但也存在uhpc拌合物粘度大,工作流动性能差等问题,不能满足uhpc工程应用要求;同时,因uhpc的粘度过大,拌合物中纤维不能有效分散造成纤维性能的浪费、成本增加等问题。

4.因此,在高胶凝材料、高减水剂、低水胶比的技术方案下如何降低uhpc拌合物的粘度,提高工作流动性是uhpc工程应用的关键。

技术实现要素:

5.本发明为解决上述问题,提供了一种超高性能混凝土及其制备方法。

6.具体是通过以下技术方案来实现的:

7.1、一种超高性能混凝土,其组成按重量份计包括水泥650

‑

750份、硅粉150

‑

210份、支撑粉料190

‑

280份、砂420

‑

560份、外加剂30

‑

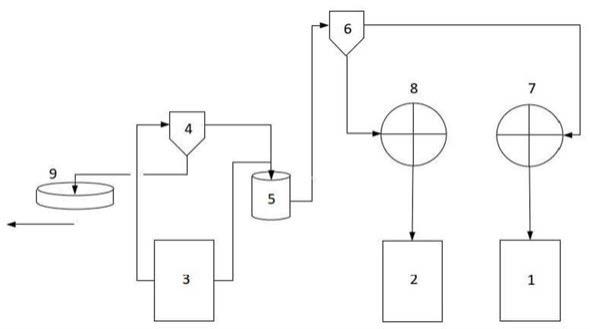

60份、加强材料150

‑

230份、水120

‑

150份。

8.进一步,所述的支撑粉料,按重量份计包括超细矿粉150

‑

210份、改性二水磷石膏40

‑

70份。

9.进一步,所述的超细矿粉比表面积在950

㎡

/kg以上。

10.进一步,所述的加强材料,是将纤维以足量的表面处理剂进行浸泡处理后烘干得到。

11.进一步,所述的改性二水磷石膏,是由磷石膏经水洗、陈化后,以表面改性液处理得到,改性ph值控制在7

‑

8。

12.进一步,所述的表面改性液,为磷石膏质量分数2%的硬脂酸,以甲醇进行溶解。

13.进一步,所述的改性二水磷石膏,其制备方法为:将磷石膏水洗2

‑

4次后,陈化24

‑

40h,在温度为55

‑

65℃条件下,加入表面改性处理液,搅拌处理15

‑

25min后,于60℃温度下烘干,研磨至细度为300目。

14.进一步,所述的磷石膏,其二水硫酸钙含量在95%以上,最大粒径在0.08mm以下。

15.进一步,所述的支撑粉料,是将改性二水磷石膏与超细矿粉直接混合得到。

16.进一步,所述的纤维为钢纤维或碳纤维;所述的表面处理剂是由硅烷偶联剂和天然树脂以1

‑

7:3

‑

10的质量比组成。

17.进一步,所述的外加剂为减水剂、增稠剂、触变剂中的一种或几种;所述的硅粉sio2含量在95%以上;所述的水泥为po.42.5或po.52.5;所述的砂,最大粒径不大于0.5mm。

18.2、上述超高性能混凝土的制备方法,包括以下步骤:

19.(1)将水泥、硅粉和砂在搅拌机中混合均匀,搅拌速率为120

‑

200r/min,搅拌时间3

‑

5min;

20.(2)在步骤(1)的基础上加入水和外加剂,以1500

‑

2000r/min的速率搅拌5

‑

8min,得到超高性能混凝土浆体;

21.(3)在步骤(2)的基础上加入支撑粉料和加强材料后,以1500

‑

2000r/min的速率搅拌3

‑

5min即得到超高性能混凝土。

22.综上所述,本发明的有益效果在于:本发明利用二水磷石膏的微膨胀作用,在此基础上对二水磷石膏采用硬脂酸进行表面改性处理,使二水磷石膏活化指数得以提高,硬脂酸会在表面形成吸附层,能与超细矿粉充分、紧密结合,混合后可有效提高uhpc基体的致密性与强度,在减少水泥用量的基础上提高uhpc的抗压强度;采用硅烷偶联剂和天然树脂对纤维进行表面处理,有效增加纤维与浆体的粘结度,能并且保证混凝土在受到腐蚀后抗压强度变化程度较小。

23.与现有技术相比,本发明的制备的uhpc具有优异的强度,拌合物具有较低的粘度以及较高的工作流动性。超细矿粉是一种优质的混凝土掺合料,可有效地降低水泥的使用量,提高uhpc的致密性与流动性,降低成本,将其与改性二水磷石膏相结合,能有效提升混凝土强度。进一步的在uhpc加工制备工艺上通过超高速分级搅拌的方法,彻底打断超细粉体的分子吸附、结团现象,使得uhpc浆体物料分散均匀,充分发挥材料的性能,降低拌合物粘度,提高uhpc的工作流动性与强度。生产工艺简单可行、操作方便,易于工业化生产推广和实施,具有广泛的应用前景。

具体实施方式

24.下面对本发明的具体实施方式作进一步详细的说明,但本发明并不局限于这些实施方式,任何在本实施例基本精神上的改进或代替,仍属于本发明权利要求所要求保护的范围。

25.实施例1

26.1、一种超高性能混凝土,其组成按重量份计包括水泥700份、硅粉180份、支撑粉料220份、砂490份、外加剂45份、加强材料200份、水135份。

27.进一步,所述的支撑粉料,按重量份计包括超细矿粉165份、改性二水磷石膏55份。

28.进一步,所述的超细矿粉比表面积在950

㎡

/kg以上。

29.进一步,所述的加强材料,是将纤维以足量的表面处理剂进行浸泡处理后烘干得到。

30.进一步,所述的改性二水磷石膏,是由磷石膏经水洗、陈化后,以表面改性液处理

得到,改性ph值为7。

31.进一步,所述的表面改性液,为磷石膏质量分数2%的硬脂酸,以甲醇进行溶解。

32.进一步,所述的改性二水磷石膏,其制备方法为:将磷石膏水洗3次后,陈化35h,在温度为60℃条件下,加入表面改性处理液,搅拌处理20min后,于60℃温度下烘干,研磨至细度为300目。

33.进一步,所述的磷石膏,其二水硫酸钙含量为97%,最大粒径为0.07mm。

34.进一步,所述的支撑粉料,是将改性二水磷石膏与超细矿粉直接混合得到。

35.进一步,所述的纤维为钢纤维;所述的表面处理剂是由硅烷偶联剂和天然树脂以5:6的质量比组成。

36.进一步,所述的外加剂为减水剂,具体为聚羧酸高效减水剂;所述的硅粉sio2含量为96%;所述的水泥为po.42.5;所述的砂,最大粒径为0.5mm。

37.2、上述超高性能混凝土的制备方法,包括以下步骤:

38.(1)将水泥、硅粉和砂在搅拌机中混合均匀,搅拌速率为160r/min,搅拌时间4min;

39.(2)在步骤(1)的基础上加入水和外加剂,以1700r/min的速率搅拌7min,得到超高性能混凝土浆体;

40.(3)在步骤(2)的基础上加入支撑粉料和加强材料后,以1700r/min的速率搅拌4min即得到超高性能混凝土。

41.实施例2

42.1、一种超高性能混凝土,其组成按重量份计包括水泥650份、硅粉150份、支撑粉料190份、砂420份、外加剂30份、加强材料150份、水120份。

43.进一步,所述的支撑粉料,按重量份计包括超细矿粉150份、改性二水磷石膏40份。

44.进一步,所述的超细矿粉比表面积在950

㎡

/kg以上。

45.进一步,所述的加强材料,是将纤维以足量的表面处理剂进行浸泡处理后烘干得到。

46.进一步,所述的改性二水磷石膏,是由磷石膏经水洗、陈化后,以表面改性液处理得到,改性ph值为8。

47.进一步,所述的表面改性液,为磷石膏质量分数2%的硬脂酸,以甲醇进行溶解。

48.进一步,所述的改性二水磷石膏,其制备方法为:将磷石膏水洗2次后,陈化40h,在温度为65℃条件下,加入表面改性处理液,搅拌处理15min后,于60℃温度下烘干,研磨至细度为300目。

49.进一步,所述的磷石膏,其二水硫酸钙含量为95%,最大粒径为0.08mm。

50.进一步,所述的支撑粉料,是将改性二水磷石膏与超细矿粉直接混合得到。

51.进一步,所述的纤维为碳纤维;所述的表面处理剂是由硅烷偶联剂和天然树脂以1:3的质量比组成。

52.进一步,所述的外加剂为增稠剂;所述的硅粉sio2含量为95%;所述的水泥为po.52.5;所述的砂,最大粒径为0.4mm。

53.2、上述超高性能混凝土的制备方法,包括以下步骤:

54.(1)将水泥、硅粉和砂在搅拌机中混合均匀,搅拌速率为120r/min,搅拌时间5min;

55.(2)在步骤(1)的基础上加入水和外加剂,以1500r/min的速率搅拌8min,得到超高

性能混凝土浆体;

56.(3)在步骤(2)的基础上加入支撑粉料和加强材料后,以1500r/min的速率搅拌5min即得到超高性能混凝土。

57.实施例3

58.1、一种超高性能混凝土,其组成按重量份计包括水泥750份、硅粉210份、支撑粉料260份、砂560份、外加剂60份、加强材料230份、水150份。

59.进一步,所述的支撑粉料,按重量份计包括超细矿粉190份、改性二水磷石膏70份。

60.进一步,所述的超细矿粉比表面积在950

㎡

/kg以上。

61.进一步,所述的加强材料,是将纤维以足量的表面处理剂进行浸泡处理后烘干得到。

62.进一步,所述的改性二水磷石膏,是由磷石膏经水洗、陈化后,以表面改性液处理得到,改性ph值为8。

63.进一步,所述的表面改性液,为磷石膏质量分数2%的硬脂酸,以甲醇进行溶解。

64.进一步,所述的改性二水磷石膏,其制备方法为:将磷石膏水洗4次后,陈化24h,在温度为55℃条件下,加入表面改性处理液,搅拌处理25min后,于60℃温度下烘干,研磨至细度为300目。

65.进一步,所述的磷石膏,其二水硫酸钙含量为96%,最大粒径为0.08mm。

66.进一步,所述的支撑粉料,是将改性二水磷石膏与超细矿粉直接混合得到。

67.进一步,所述的纤维为钢纤维;所述的表面处理剂是由硅烷偶联剂和天然树脂以7:10的质量比组成。

68.进一步,所述的外加剂为触变剂;所述的硅粉sio2含量为97%;所述的水泥为po.42.5;所述的砂,最大粒径为0.3mm。

69.2、上述超高性能混凝土的制备方法,包括以下步骤:

70.(1)将水泥、硅粉和砂在搅拌机中混合均匀,搅拌速率为200r/min,搅拌时间3min;

71.(2)在步骤(1)的基础上加入水和外加剂,以2000r/min的速率搅拌5min,得到超高性能混凝土浆体;

72.(3)在步骤(2)的基础上加入支撑粉料和加强材料后,以2000r/min的速率搅拌3min即得到超高性能混凝土。

73.对比例1

74.采用实施例1的配方及制备方法制备uhpc,区别在于,不对磷石膏进行水洗、陈化处理。

75.对比例2

76.采用实施例1的配方及制备方法制备uhpc,区别在于,不对陈化后的磷石膏采用表面改性液进行浸泡。

77.对比例3

78.采用实施例1的配方及制备方法制备uhpc,区别在于,将表面改性液改为等量的甲醇。

79.对比例4

80.采用实施例1的配方及制备方法制备uhpc,区别在于,不对纤维进行表面处理。

81.对比例5

82.采用实施例3的配方及制备方法制备uhpc,区别在于,将表面处理剂中的硅烷偶联剂去掉,仅采用天然树脂对纤维进行处理。

83.对比例6

84.采用实施例3的配方及制备方法制备uhpc,区别在于,将表面处理剂中的天然树脂去掉,仅采用硅烷偶联剂对纤维进行处理。

85.对比例7

86.采用实施例1的配方及制备方法制备uhpc,区别在于,将制备方法中步骤(2)和步骤(3)的转速改为500r/min。

87.一、混凝土性能检测

88.1、以实施例1

‑

3、对比例1

‑

7方法制备混凝土试件,根据gb/t50081《普通混凝土力学性能试验方法标准》分别检测试件的抗压强度、抗折强度,结果如表1所示。

89.表1

[0090][0091][0092]

由试验结果可知,对水洗、陈化后的磷石膏进行表面改进处理能有效提高uhpc的抗压强度和抗折强度。

[0093]

2、根据jc/t 986

‑

2018《水泥基灌浆材料》分别检测实施例1

‑

3和对比例7中超高性能混凝土浆体的流动度,结果如表2所示。

[0094]

表2

[0095][0096]

采用超高速在制备过程中进行应用,由试验结果可知,搅拌速率低,粘度大,流动度低,在60min时对比例7的流动度经时损失较大,而实施例1

‑

3的流动度经时损失最小,这也就说明了对比例7制备的uhpc浆体粘度较大。

[0097]

3、采用全浸泡法,对实施例1、对比例4

‑

6制备的混凝土试件放入硫酸溶液中完全浸泡,浸泡时间为30d,浸泡结束后在根据gb/t50081《普通混凝土力学性能试验方法标准》进行抗压强度试验;结果如表3所示。

[0098]

表3

[0099][0100]

由试验结果可知,对纤维进行表面处理后能有效加强uhpc在经腐蚀后的抗压强度,有效延长使用寿命。

[0101]

二、超细矿粉对uhpc粘度的影响

[0102]

对比例8:采用实施例1的配方及制备方法制备uhpc,区别在于,选用比表面积为850

㎡

/kg的超细矿粉。

[0103]

对比例9:采用实施例1的配方及制备方法制备uhpc,区别在于,选用普通矿粉替代超细矿粉。

[0104]

根据jc/t 986

‑

2018《水泥基灌浆材料》分别检测对比例8、对比例9中超高性能混

凝土浆体的流动度,结果如表4所示。

[0105]

表4

[0106][0107][0108]

由试验结果可知,矿粉的比表面积、粒度均会对uhpc的粘度造成一定的影响,此外,在对比例9的制备过程中发现,采用普通矿粉时需要将水泥的用量增加至720份。说明超细矿粉能够有效地降低水泥的使用量,提高uhpc的致密性与流动性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。