1.本发明提出了一种基于超声的螺栓轴向力检测系数校准方法,它涉及螺栓紧固件检测技术领域。

背景技术:

2.螺栓作为一种常见的紧固件,以其连接性能好、拆卸简单、成本低的优势广泛应用于航空航天、铁路交通、船舶轮机、装甲车辆、民用制造等工业领域中,用来保证良好的连接性能或密封效果。在服役过程中要求螺栓要保持足够的强度和刚度,来满足整体结构的稳定性要求。但在工作过程中螺栓不可避免地受到轴向力的作用,随着时间的累积,螺栓的整体性能会发生退化,对其服役性能和使用寿命有很大的影响。在极端情况下,甚至会发生螺栓突然断裂的情况,造成重大的人员安全事故和财产损失。因此,对螺栓服役过程中的轴向力进行检测十分必要。

3.目前,螺栓轴向力的检测方法包括扭矩法、转角法、应变计法等。扭矩法基于扭矩和轴向力之间的线性关系,根据扭矩扳手显示的扭矩值推算螺栓的轴向力。虽然这种方法比较简单,但是扭矩和轴向力之间的线性关系并不具有普遍性,在实际应用中,即使对同一规格和安装参数的不同螺栓结构施加相同的扭矩,每根螺栓实际测得的轴向力也会相差较大。转角法基于螺母在拧紧时相对于螺栓的旋转角度和轴向力之间的线性关系,通过控制螺母旋进量来达到要求的夹紧效果。虽然转角法不直接受扭拉系数的影响,但是转角刚度与螺栓和被连接件的刚度都有关系,而且预拧紧位置不易确定,所以一般不独立使用。应变计法是工程上应用最广泛也是比较成熟的应力测量方法,但该方法需要对普通螺栓进行加工处理,准备过程复杂,成本较高。

4.本发明提出了一种基于超声的螺栓轴向力检测系数校准方法,具有较好的通用性及创新性,可以实现螺栓轴向力的准确、快速测定。

技术实现要素:

5.1.发明目的

6.本发明的目的是提供一种基于超声的螺栓轴向力检测系数校准方法,用来对螺栓轴向力进行快速、准确地检测,提高螺栓轴向力检测技术的准确性和实用性。

7.2.技术方案

8.本发明提供一种基于超声的螺栓轴向力检测系数校准方法,其实施步骤如下:

9.步骤a:基于超声波在各向同性介质中的传播理论,建立螺栓轴向力与声时变化量的数学关系,建立螺栓轴向力超声检测原理模型;

10.步骤b:对螺栓试样进行轴向力加载实验并进行超声检测,利用互相关算法计算出不同轴向力状态下超声波传播的声时变化量;

11.步骤c:对加载的轴向力和对应的声时变化量进行拟合,确定螺栓轴向力超声检测系数,最终得到螺栓轴向力和检测系数的关系式;

12.通过以上步骤,可以实现螺栓轴向力的超声检测,该方法可以对螺栓的轴向力进行快速、准确地检测,提高检测的准确性和实用性。

13.其中,步骤a中所述的“基于超声波在各向同性介质中的传播理论,建立螺栓轴向力与传播声时变化量的关系模型”,其具体做法如下:

14.根据声弹性理论,当各向同性固体材料受到一个方向的应力作用时,沿着应力方向传播的超声纵波声速可以推导为:

15.v

mσ

=v

m0

(1

‑

k

m

σ)

ꢀꢀ

(1)

16.声时变化量δt与应力σ的关系为:

[0017][0018]

式中,t

σ

代表轴向应力为σ时的超声传播时间;t0代表零应力状态下的超声传播时间;e代表螺栓材料的杨氏模量;l代表螺栓的公称长度;v

m0

代表零应力状态下的纵波声速;k

m

代表超声传播模式为m状态下的声弹性系数。一般情况下,k

m

为10

‑

11

数量级,σ为108数量级,k

m

σ<<1,故对式(2)进一步化简可得:

[0019][0020]

螺栓轴向f可进一步通过式(3)计算得到:

[0021]

f=σ

·

a

b

ꢀꢀ

(4)

[0022]

式中,a

b

为螺栓垂直于轴线的横截面积。

[0023]

但是,一方面,轴向力沿着螺栓长度方向的分布是不均匀的,另一方面,螺栓的受力长度不仅包括夹紧部分,还包括螺纹连接部分和螺栓根部,这将导致等效受力长度难以确定。

[0024]

设在轴向力f的作用下,超声传播路径上的轴向应力σ

z

分布为:

[0025]

σ

z

=σ(f,z)

ꢀꢀ

(5)

[0026]

式中,z表示螺栓的轴向位置。

[0027]

对于一根螺栓,受力前后超声传播时间的变化量为:

[0028][0029]

式中,l0表示螺栓受力前的长度。

[0030]

假设对于同一规格的螺栓,在夹紧距离相同的情况下,轴向上的应力大小与轴向力成正比,则式(5)可以进一步表示为:

[0031]

σ

z

=σ(f,z)=f

·

m(z)

ꢀꢀ

(7)

[0032]

上式中,m(z)表示螺栓在单位紧固轴力作用下的轴向应力。

[0033]

将式(7)带入式(6)中,得:

[0034][0035][0036]

其中,v

m0

、e和k

m

这三个参数是由螺栓的材料属性决定的,是由螺栓的形状规格决定的。由式(9)可知,螺栓轴向力与声时变化量呈线性关系。可以写为:

[0037]

f=k

·

δt

ꢀꢀ

(10)

[0038]

式中,k表示超声检测系数。

[0039]

其中,步骤b中所述的“对螺栓试样进行轴向力加载实验并进行超声检测,利用互相关算法计算出不同轴向力状态下超声波传播的声时变化量”,其做法如下:首先准备待测的螺栓试样,对螺栓进行不同数值的轴向力加载,施加的轴向力分别命名为f1,f2,...f

n

,然后在不同的加载状态下分别对螺栓进行超声检测,利用互相关算法获得超声波传播声时的变化量,分别命名为δt1,δt2,...δt

n

。以上所述过程的具体步骤如下:

[0040]

步骤b1:准备待测螺栓试样,在待测螺栓试样的弹性限度(即σ

e

)内对其进行轴向力加载实验,设定加载轴向力值的间隔(即s),加载至目标值f

i

(f

i

表示第i次轴向力加载实验所施加的轴向力)时,停止加载;

[0041]

步骤b2:采用“自发自收”的检测方法,超声波经横纵波一体超声换能器发射后进入待测螺栓试样,超声波发生反射后被该换能器接收;超声换能器和螺栓端面之间使用横波耦合剂进行稳定耦合,在最大程度上减小超声波在传播过程中的衰减,确保接收信号的质量,然后对轴向力为f

i

的螺栓进行超声检测实验,得到接收信号的波形;

[0042]

步骤b3:对比轴向力为0和轴向力为f

i

时的接收信号,利用互相关算法得到超声波传播时间的变化量δt

i

。假设超声信号的采样点时间为n,自然状态下获取的超声回波信号为x(n),螺栓受力状态下的超声回波信号为y(n),超声回波信号延迟了m个采样间隔后为y(n m),采样点数为n,根据离散信号的相关函数计算公式有:

[0043][0044]

相关函数r

xy

(m)反映了y(n m)与x(n)的相似程度。假设当m=m

max

时r

xy

(m)达到最大值,说明y(n m

max

)与x(n)最相似,即y(n)与x(n)的时间差为m

max

·

δt(δt为采样间隔)。

[0045]

其中为了验证100mhz的数据采集卡采集到的数据通过插值之后进行互相关运算可以达到0.5ns的测量精度,须进行仿真验证。两列正弦信号经离散后相邻采样点的时间间隔为10ns(100mhz的数据采集卡采样时间间隔),采用快速傅里叶(fft)插值算法对原始采样数据进行20倍的插值处理,进而将时间分辨力提高到0.5ns。同时为减少计算量,通过设置采样闸门,只截取第一次反射回波信号的采样数据进行插值计算。

[0046]

重复步骤b1~b3,每次施加的轴向力比前一次增加s,在螺栓的弹性限度内重复若干次实验,计算得到一组声时变化量。

[0047]

其中,步骤c中所述的“对加载的轴向力和对应的声时变化量进行拟合,确定螺栓

轴向力超声检测系数,最终得到螺栓轴向力和检测系数的关系式”,其做法如下:将螺栓的轴向力f1,f2,...f

n

和声时变化量δt1,δt2,...δt

n

一一对应,以δt1,δt2,...δt

n

作为自变量,f1,f2,...f

n

作为因变量,进行线性拟合,得到声时变化量δt和螺栓轴向力f的关系曲线。以上所述过程的具体步骤如下:

[0048]

步骤c1:使用matlab或者excel绘图工具对实验中施加的轴向力f和相应的声时变化量δt进行线性拟合,其中,δt作为自变量,f作为因变量,得到超声检测系数k;

[0049]

步骤c2:将超声检测系数代入线性方程,结合公式(10)得到螺栓轴向力f和声时变化量δt的关系式。

[0050]

本发明的优点及效果在于:本发明与背景技术相比,优点在于:该方法通过对检测系数进行校准,简化了测量过程,提高了检测模型的适应性;引入互相关算法计算超声波传播声时的变化量,有效减低了个别数据由于外界干扰产生的误差,大大提高了时间差测量结果的可靠性;将实验得到的时间变化量与对应的轴向力进行拟合,二者近似呈线性关系。这说明声时变化量可以有效地表征螺栓的轴向力,可以实现对螺栓轴向力的快速、准确检测;本发明所述方法科学,实用性好,具有广阔的推广应用价值。

附图说明

[0051]

图1为本发明所述方法流程图。

[0052]

图2为超声换能器与螺栓耦合示意图。

[0053]

图3为螺栓加载前后超声信号的互相关运算图。

[0054]

图4为螺栓加载前后原始数据与插值信号波形。

[0055]

图中序号说明如下:1表示超声换能器,2表示待测螺栓试样。

[0056]

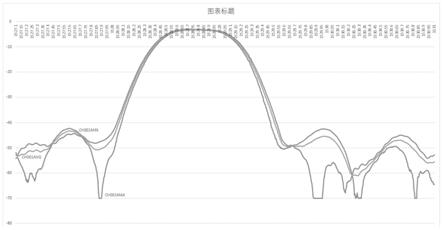

图5为45钢螺栓紧固轴向力和声时差之间的拟合曲线。

具体实施方式

[0057]

本发明提出了一种基于超声的螺栓轴向力检测系数校准方法,目的在于对螺栓的轴向力进行准确、快速地测量。下面结合附图说明及具体实施方式对本发明进行进一步说明。

[0058]

本发明实施以材料为45钢,性能等级为8.8级,公称直径为m20,长度为120mm的螺栓为例,阐述本发明方法。

[0059]

为实现上述目的,本发明的方法所采用的技术方案是“一种基于超声的螺栓轴向力检测系数校准方法”。

[0060]

本发明所述的“一种基于超声的螺栓轴向力检测系数校准方法”,该方法的流程图如图1所示,其具体步骤如下:

[0061]

步骤a:基于超声波在各向同性介质中的传播理论,建立螺栓轴向力与声时变化量的数学关系,建立螺栓轴向力超声检测原理模型;

[0062]

步骤b:对螺栓试样进行轴向力加载实验并进行超声检测,利用互相关算法计算出不同轴向力状态下超声波传播的声时变化量;

[0063]

步骤c:对加载的轴向力和对应的声时变化量进行拟合,确定螺栓轴向力超声检测系数,最终得到螺栓轴向力和检测系数的关系式;

[0064]

通过以上步骤,可以实现螺栓轴向力的超声检测,该方法可以对螺栓的轴向力进行快速、准确地检测,提高检测的准确性和实用性。

[0065]

其中,步骤a中所述的“基于超声波在各向同性介质中的传播理论,建立螺栓轴向力与传播声时变化量的关系模型”,其具体做法如下:

[0066]

声时变化量δt与应力σ的关系为:

[0067][0068]

式中,t

σ

代表应力为σ时的超声传播时间,单位为ns;t0代表零应力状态下的超声传播时间ns;e代表螺栓材料的杨氏模量,单位为mpa;l代表螺栓的公称长度,单位为mm;v

m0

代表零应力状态下的纵波声速,单位为m/s;k

m

代表超声传播模式为m状态下的声弹性系数,对确定的金属材料来说,k

m

为常数。一般情况下,k

m

为10

‑

11

数量级,σ为108数量级,k

m

σ<<1,故对式(12)进一步化简可得:

[0069][0070]

螺栓轴向力f可进一步通过式(14)计算得到:

[0071]

f=σ

·

a

b

ꢀꢀ

(14)

[0072]

式中,a

b

为螺栓垂直于轴线的横截面积。

[0073]

但是,一方面,轴向应力沿着螺栓长度方向的分布是不均匀的,另一方面,螺栓的受力长度不仅包括夹紧部分,还包括螺纹连接部分和螺栓根部,这将导致等效受力长度难以确定。

[0074]

设在紧固轴向力f的作用下,超声传播路径上的轴向应力分布σ

z

为:

[0075]

σ

z

=σ(f,z)

ꢀꢀ

(15)

[0076]

式中,z表示螺栓的轴向位置。

[0077]

对于一根螺栓,受力前后超声传播时间的变化量为:

[0078][0079]

式中,l0表示螺栓受力前的长度。

[0080]

假设对于同一规格的螺栓,在夹紧距离相同的情况下,轴向上的应力大小与紧固轴向力成正比,则式(15)可以进一步表示为:

[0081]

σ

z

=σ(f,z)=f

·

m(z) (17)

[0082]

上式中,m(z)表示螺栓在单位紧固轴向力作用下的轴向应力。

[0083]

将式(17)带入式(16)中,得:

[0084][0085][0086]

其中,v

m0

、e和k

m

这三个参数是由螺栓的材料属性决定的,对45钢螺栓来说,v

m0

=5900m/s,e=209gpa。是由螺栓的形状规格决定的。由式(19)可知,螺栓轴向力与声时变化量呈线性关系。可以写为:

[0087]

f=k

·

δt

ꢀꢀ

(20)

[0088]

式中,k表示超声检测系数。

[0089]

其中,步骤b中所述的“对螺栓试样进行轴向力加载实验并进行超声检测,利用互相关算法计算出不同轴向力状态下超声波传播的声时变化量”,其做法如下:首先准备待测的螺栓试样,对螺栓进行不同数值的轴向力加载,施加的轴向力分别命名为f1,f2,...f

n

,然后在不同的加载状态下分别对螺栓进行超声检测,利用互相关算法获得超声波传播声时的变化量,分别命名为δt1,δt2,...δt

n

。以上所述过程的具体步骤如下:

[0090]

步骤b1:准备待测螺栓试样,在待测螺栓试样的弹性限度(即σ

e

)内对其进行轴向力加载实验,设定加载轴向力值的间隔10kn(即s),加载至目标值f

i

(f

i

表示第i次轴向应力加载实验所施加的轴向力)时,停止加载;

[0091]

步骤b2:采用“自发自收”的检测方法,超声波经横纵波一体超声换能器发射后进入待测螺栓试样,超声波发生反射后被该换能器接收;超声换能器和螺栓端面之间使用横波耦合剂进行稳定耦合,在最大程度上减小超声波在传播过程中的衰减,确保接收信号的质量,然后对轴向力为f

i

的螺栓进行超声检测实验,得到接收信号的波形;

[0092]

步骤b3:对比轴向力为0和轴向力为f

i

时的接收信号,利用互相关算法得到超声波传播时间的变化量δt

i

。假设超声信号的采样点时间为n,自然状态下获取的超声回波信号为x(n),螺栓受力状态下的超声回波信号为y(n),超声回波信号延迟了m个采样间隔后为y(n m),采样点数为n,根据离散信号的相关函数计算公式有:

[0093][0094]

相关函数r

xy

(m)反映了y(n m)与x(n)的相似程度。假设当m=m

max

时r

xy

(m)达到最大值,说明y(n m

max

)与x(n)最相似,即y(n)与x(n)的时间差为m

max

·

δt(δt为采样间隔)。

[0095]

其中为了验证100mhz的数据采集卡采集到的数据通过插值之后进行互相关运算可以达到0.5ns的测量精度,须进行仿真验证。两列正弦信号经离散后相邻采样点的时间间隔为10ns(100mhz的数据采集卡采样时间间隔),采用快速傅里叶(fft)插值算法对原始采样数据进行20倍的插值处理,进而将时间分辨力提高到0.5ns。同时为减少计算量,通过设置采样闸门,只截取第一次反射回波信号的采样数据进行插值计算。

[0096]

重复步骤b1~b3,每次施加的轴向力比前一次增加s,在螺栓的弹性限度内重复若干次实验,计算得到一组声时变化量。

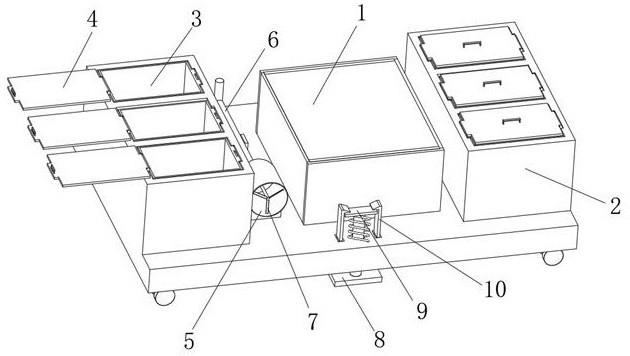

[0097][0098]

其中,步骤c中所述的“对加载的轴向力和对应的声时变化量进行拟合,确定螺栓轴向力超声检测系数,最终得到螺栓轴向力和检测系数的关系式”,其做法如下:将螺栓的轴向力f1,f2,...f

n

和声时变化量δt1,δt2,...δt

n

一一对应,以δt1,δt2,...δt

n

作为自变量,f1,f2,...f

n

作为因变量,进行线性拟合,得到声时变化量δt和螺栓轴向力f的关系曲线。以上所述过程的具体步骤如下:

[0099]

步骤c1:使用matlab或excel工具对实验中施加的轴向力f和相应的声时变化量δt进行线性拟合,其中,δt作为自变量,f作为因变量,得到超声检测系数k=0.574;

[0100]

步骤c2:将超声检测系数代入线性方程,结合公式(20)得到螺栓轴向力f和声时变化量δt的关系式f=0.574δt。其中,该螺栓试样的超声检测系数k已知,根据声时传播的变化量就可以实现对螺栓轴向力的检测与评估。

[0101][0102]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。