1.本发明涉及微电子封装领域,具体涉及一种毫米波封装结构及其制备方法。

背景技术:

2.随着5g通讯时代的兴起,有源和无源器件的异质集成和三维集成已经成为实现高性能毫米波系统的关键技术策略。而天线集成的封装模块适用于所有的 5g产品,如手机、基站等。更紧凑的封装体积、芯片与天线之间的低损耗互连、高增益高带宽的天线是实现毫米波系统优异性能的必要因素。因此,在天线封装的模块中,性能好、尺寸紧凑的封装设计,低损耗层间介质层薄膜的选取,有源、无源器件与天线的协同设计以及它们在毫米波段的三维集成是目前应首要突破的技术方向。针对5g通讯时代对更紧凑的封装尺寸和低传输损耗的需求,特提出本发明的毫米波封装结构。

技术实现要素:

3.本发明的目的是克服现有技术的缺点,提供一种毫米波封装结构,该封装结构具有更紧凑的封装体积,且芯片与天线之间的互连损耗低。

4.本发明的另一目的是提供所述毫米波封装结构的制备方法。

5.为了实现以上目的,本发明提供如下技术方案。

6.一种毫米波封装结构,包括:

7.芯片;

8.硅衬底,设有tsv结构,且顶部设有用于填埋所述芯片的第一凹槽;

9.第一重布线层,设置在所述硅衬底的上表面,并且与所述tsv结构和所述芯片上的电学i/o pad连接;

10.第一氧化硅层,其覆盖所述第一重布线层,并且设有使所述第一重布线层的部分上表面裸露的第二凹槽;

11.第二重布线层,设置在所述第一氧化硅层的上表面且充满所述第二凹槽,并且包括波导、传输线和接地单元;

12.第二氧化硅层,其覆盖所述第二重布线层,并且设有使所述第二重布线层的部分上表面裸露的第三凹槽;以及

13.第三重布线层,设置在所述第二氧化硅层的上表面且充满所述第三凹槽,并且包括波导、传输线和天线。

14.所述毫米波封装结构的制备方法,包括:

15.提供硅衬底,并在所述硅衬底上形成tsv(through

‑

silicon

‑

via,通过硅穿孔)结构和第一凹槽;

16.将芯片填埋到所述第一凹槽中;

17.在所述硅衬底的上表面形成第一重布线层,使所述第一重布线层分别与所述tsv结构和所述芯片上的电学i/o pad连接;

18.在所述硅衬底和所述芯片的上表面形成覆盖所述第一重布线层的第一氧化硅层,并在所述第一氧化硅层上形成第二凹槽,使得所述第一重布线层的部分上表面裸露;

19.在所述第一氧化硅层上形成包括波导、传输线和接地单元的第二重布线层,其充满所述第二凹槽;

20.在所述第一氧化硅层上形成覆盖所述第二重布线层的第二氧化硅层,并在所述第二氧化硅层上形成第三凹槽,使得所述第二重布线层的部分上表面裸露;以及

21.在所述第二氧化硅层上形成包括波导、传输线和天线的第三重布线层,其充满所述第三凹槽。

22.与现有技术相比,本发明达到了以下技术效果:

23.1.本发明的毫米波封装结构采取在硅衬底表面刻槽,并将射频芯片填埋的方式,减小了封装结构的厚度,使封装结构更加紧凑。本发明的天线、接地单元、硅衬底与芯片垂直互联,也使得封装结构更加紧凑。

24.2.本发明利用由低损耗的介电材料旋涂玻璃(spin

‑

on

‑

glass)生成的sio2薄膜作为层间的介质层。sio2作为介质层,具有优良的介电性能,能够降低芯片与天线之间的互连损耗。此外,由旋涂玻璃生成sio2薄膜的方法比通过等离子体增强化学气相淀积法(pecvd)沉积sio2的工作温度低,与芯片的兼容性更好。另外,本发明的传输线不经过硅衬底,电学信号在垂直方向上由芯片通过波导传至天线,也能够降低损耗,最大限度的提高天线的增益。

附图说明

25.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

26.图1给出了本发明的毫米波封装结构的示意图。

27.图2

‑

图12给出了本发明实施例1提供的制备方法中每步得到的结构示意图。

28.附图标记说明

29.100为芯片,200为硅衬底,201为tsv结构,202为第一凹槽,300为第一重布线层,400为第一氧化硅层,401为第二凹槽,500为第二重布线层,600 为第二氧化硅层,601为第三凹槽,700为第三重布线层,800为第三氧化硅层, 801为通孔,900为sio2绝缘层。

具体实施方式

30.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

31.在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/ 层。

32.在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。

33.下面将结合具体附图对本发明作进一步说明。

34.图1给出了本发明的毫米波封装结构的示意图。具体地,如图1所示,本发明的毫米波封装结构包括:芯片100;硅衬底200,设有tsv结构201,且顶部设有用于填埋芯片100的第一凹槽202;第一重布线层300,设置在硅衬底 200的上表面,并且分别与tsv结构201和芯片100上的电学i/o pad连接;第一氧化硅层400,其覆盖第一重布线层300,并且设有使第一重布线层300的部分上表面裸露的第二凹槽401;第二重布线层500,设置在第一氧化硅层400 的上表面且充满第二凹槽401,并且包括波导、传输线和接地单元;第二氧化硅层600,其覆盖第二重布线层500,并且设有使第二重布线层500的部分上表面裸露的第三凹槽601;以及第三重布线层700,设置在第二氧化硅层600的上表面且充满第三凹槽601,并且包括波导、传输线和天线。

35.在本发明中,芯片100可为5g通讯的射频芯片(rfic),优选为ka或ku 波段的射频芯片。

36.为了降低芯片与天线之间的互连损耗,硅衬底200优选为高阻硅衬底。tsv 结构201贯穿硅衬底200的上下表面,其中的导电物质可以是铜、钨或多晶硅等。第一凹槽202的尺寸可根据芯片的尺寸决定,其应略微大于芯片的尺寸,例如可留出1

‑

2微米的余量,以便于后续填埋芯片。本发明的毫米波封装结构采取在硅衬底表面刻槽,并将射频芯片填埋的方式,减小了封装结构的厚度,使封装结构更加紧凑。

37.本发明对于第一重布线层300中的金属化布线的材质没有特别限制。优选地,金属化布线可以是金丝、铝丝或铜丝等。第一重布线层300与芯片100上的电学i/o pad连接可实现芯片的i/o扇出,将芯片面积内的电学i/o pad引出排布至整个硅衬底面积内,放大pad节距。另外,第一重布线层300与tsv 结构201连接,可将芯片上的电学i/o信号向下引出至转接板。所述转接板位于硅衬底200的下方并通过焊球与硅衬底200的tsv结构201连接,其可以是硅基转接板、ltcc转接板或pcb转接板等。所述焊球可以是常规金属如锡金属。

38.优选地,在硅衬底200和第一重布线层300之间设置有第三氧化硅层800。第三氧化硅层800覆盖芯片100和硅衬底200的上表面且充满芯片100和第一凹槽202之间的缝隙。位于芯片100和硅衬底200的上表面的层厚度可为1微米至5微米。第三氧化硅层800还设置有通孔801,用于使芯片100的电学i/opad和tsv结构201的上表面裸露。在设置有第三氧化硅层800和通孔801的情况下,第一重布线层300充满通孔801。

39.第一氧化硅层400的厚度可为5

‑

15微米。

40.第二重布线层500除包括常规的金属化布线(如金丝、铝丝或铜丝等)之外,还包括波导、传输线和接地单元。所述波导、传输线和接地单元可以是本领域常规使用的结构,波导优选为共面波导。波导的尺寸根据工作的频段来设计。本发明优选使用ka和ku波段,波导需和芯片有50ω的阻抗匹配。第二重布线层500充满第二凹槽401,从而与第一重布线层300电学连通。

41.第二氧化硅层600的厚度可为5

‑

15微米。

42.第三重布线层700除包括常规的金属化布线(如金丝、铝丝或铜丝等)之外,还包括波导、传输线和天线。所述波导、传输线和天线可以是本领域常规使用的结构,波导优选为共面波导。所述天线采用贴片天线或其它形式的天线。天线和波导的尺寸根据工作的频段来设计。本发明优选使用ka和ku波段,波导需和芯片有50ω的阻抗匹配。第三重布线层700充满第三凹槽601,从而与第二重布线层500电学连通。

43.本发明的天线、接地单元、硅衬底与芯片垂直互联,使得封装结构更加紧凑。另外,本发明的传输线不经过硅衬底,电学信号在垂直方向上由芯片通过波导传至天线,也能够降低损耗,最大限度的提高天线的增益。

44.本发明还提供上述毫米波封装结构的制备方法,包括如下步骤。

45.首先提供硅衬底,并在所述硅衬底上形成tsv结构和第一凹槽。

46.本发明对于tsv结构的形成方法没有特别限制。可采用例如光刻工艺、刻蚀工艺或其结合等在硅衬底上形成通过硅穿孔(tsv)。刻蚀工艺包括常规的湿法刻蚀和干法刻蚀,干法刻蚀又可包括离子铣刻蚀、等离子刻蚀和深反应离子刻蚀。之后可通过电镀或cvd等方法在tsv中填充导电物质从而形成tsv结构。常规的导电物质可为金属cu、w或多晶硅等。在一个具体实施方案中,tsv结构的形成步骤包括刻孔、填铜和减薄。

47.本发明对于第一凹槽的形成方法没有特别限制,可采用例如光刻工艺、湿法刻蚀工艺、干法刻蚀工艺或其结合等。

48.然后将芯片填埋到所述第一凹槽中。

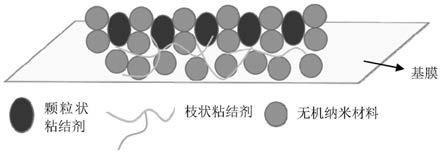

49.填埋包括将芯片置于第一凹槽中并将两者键合。键合方法可以是粘合剂键合或低温共晶键合等。所用的粘合剂可以是环氧树脂、聚氨酯、聚乙酸乙烯酯、聚乙烯醇缩醛或其混合物等。本发明优选使用daf(die attach film)膜,该材料是在半导体封装工艺中用于连接半导体芯片与封装基板以及用于连接芯片与芯片的超薄型薄膜粘合剂。所述daf膜可从市场上购买获得。

50.接下来在所述硅衬底的上表面形成第一重布线层,使所述第一重布线层分别与所述tsv结构和所述芯片上的电学i/o pad连接。

51.本发明对于第一重布线层的形成方法没有特别限制,可包括光刻形成布线图形、溅射金属黏附层、溅射金属种子层、去除光刻胶和电镀金属等步骤。

52.优选地,在填埋芯片之后且在形成第一重布线层之前,形成第三氧化硅层,其充满芯片和第一凹槽之间的缝隙并且覆盖芯片和硅衬底的上表面。所述第三氧化硅层通过加热固化旋涂玻璃材料而形成。其厚度可为1微米至5微米,如果过厚,可进行减薄。之后,在该层上通过光刻、干法刻蚀、湿法刻蚀或其结合形成通孔,以使芯片的电学i/o pad和tsv结构的上表面裸露。

53.然后在所述硅衬底和芯片的上表面形成覆盖所述第一重布线层的第一氧化硅层,并在所述第一氧化硅层上形成第二凹槽,使得所述第一重布线层的部分上表面裸露。在本发明的毫米波封装结构存在所述第三氧化硅层的情况下,所述第一氧化硅层在所述第三氧化硅层上形成且覆盖所述第一重布线层。

54.第一氧化硅层可通过加热固化旋涂玻璃材料而形成。所述旋涂玻璃材料是一种基于硅氧烷的液体材料,例如基于四乙氧基硅烷的液体材料。该材料在 200

‑

300℃下加热可形成sio2薄膜,比pecvd淀积sio2时的工作温度(通常为 350℃)低,与芯片有良好的兼容性,

可从市场上直接购买或自行制备。sio2作为介质层,具有优良的介电性能,能够降低芯片与天线之间的互连损耗。第一氧化硅层的厚度可为5

‑

15微米。如果过厚,可进行减薄。

55.本发明对于第二凹槽的形成方法没有特别限制,可采用例如光刻工艺、湿法刻蚀工艺、干法刻蚀工艺或其结合等。

56.之后在所述第一氧化硅层上形成包括波导、传输线和接地单元的第二重布线层,其充满所述第二凹槽。

57.本发明对于第二重布线层的形成方法没有特别限制,可包括光刻形成布线图形、溅射金属黏附层、溅射金属种子层、去除光刻胶和电镀金属等步骤。电镀步骤后,第二凹槽内充满金属。所述波导、传输线和接地单元各自既可在电镀步骤形成,也可在电镀步骤之后引入。

58.然后在所述第一氧化硅层上形成覆盖所述第二重布线层的第二氧化硅层,并在所述第二氧化硅层上形成第三凹槽,使得所述第二重布线层的部分上表面裸露。

59.第二氧化硅层可通过加热固化旋涂玻璃材料而形成。其厚度可为5

‑

15微米。如果过厚,可进行减薄。

60.本发明对于第三凹槽的形成方法没有特别限制,可采用例如光刻工艺、湿法刻蚀工艺、干法刻蚀工艺或其结合等。

61.接下来在所述第二氧化硅层上形成包括波导、传输线和天线的第三重布线层,其充满所述第三凹槽。

62.本发明对于第三重布线层的形成方法没有特别限制,可包括光刻形成布线图形、溅射金属黏附层、溅射金属种子层、去除光刻胶和电镀金属等步骤。电镀步骤后,第三凹槽内充满金属。所述波导、传输线和天线各自既可在电镀步骤形成,也可在电镀步骤之后引入。

63.下面结合具体实施例和附图对本发明作进一步说明,但本发明不限于此。

64.实施例1

65.形成毫米波封装结构的方法包括以下步骤。

66.步骤一:利用tsv工艺在高阻硅片上形成tsv结构,具体过程是:1.对高阻硅片200进行深反应离子刻蚀,刻出圆形盲孔,其直径为30微米,深度为 300微米,所得结构如图2a所示;2.通过热氧工艺生长一层sio2绝缘层,厚度为百纳米级,所得结构如图2b所示;3.在sio2绝缘层上溅射ti黏附层,然后溅射cu种子层;4.电镀铜,从而填充盲孔,所得结构如图2c所示;5.对高阻硅片200的正面进行化学机械抛光并对其背面进行研磨,使得两面均露出cu,从而形成tsv结构201,所得结构如图2d所示。

67.步骤二:利用深反应离子刻蚀工艺在如图2d所示的结构上刻蚀出第一凹槽 202,槽的尺寸根据芯片的尺寸决定,要留出1

‑

2微米的余量,所得结构如图3 所示。

68.步骤三:填埋,具体过程是:1.将射频芯片100底面贴daf膜;2.利用键合机将其放入高阻硅片200的第一凹槽202中,所得结构如图4所示。

69.步骤四:形成第三氧化硅层800,具体过程是:1.旋转涂覆旋涂玻璃材料,从而填充射频芯片100与第一凹槽202之间的缝隙并覆盖射频芯片100和高阻硅片200的上表面;2.加热固化形成sio2薄膜,即第三氧化硅层800;3.进行化学机械抛光,从而将上表面的sio2厚度减薄至1微米到5微米;4.光刻、刻蚀上表面的氧化硅层,形成通孔801,从而露出射频芯片

100的电学i/o pad 和tsv结构201的上表面,以便后续形成重布线层,所得结构如图5所示。

70.步骤五:在第三氧化硅层800上表面进行重布线工艺,从而形成第一重布线层300,具体过程是:1.光刻形成重布线图形;2.溅射ti金属黏附层,约为 100纳米;3.溅射cu种子层约为100纳米;4.在去胶液中去除光刻胶;5.电镀 cu,从而形成第一重布线层300,第一重布线层300充满通孔801,所得结构如图6所示。

71.步骤六:在第三氧化硅层800上旋转涂覆旋涂玻璃材料并加热固化,从而形成第一氧化硅层400(sio2薄膜),其覆盖第一重布线层300且厚度为5

‑

15 微米,固化完成后对表面进行化学机械抛光,所得结构如图7所示。

72.步骤七:在第一氧化硅层400的上表面进行光刻、干法刻蚀,从而形成第二凹槽401,所得结构如图8所示。

73.步骤八:在第一氧化硅层400的上表面进行重布线工艺,从而形成包括波导、传输线以及接地单元等结构的第二重布线层500,具体过程是:1.光刻形成重布线图形;2.溅射ti金属黏附层,约为100纳米;3.溅射cu种子层约为 100纳米;4.在去胶液中去除光刻胶;5.电镀cu,从而形成第二重布线层500,第二重布线层500充满第二凹槽401,所得结构如图9所示。

74.步骤九:在第一氧化硅层400上旋转涂覆旋涂玻璃材料并加热固化,从而形成第二氧化硅层600(sio2薄膜),其覆盖第二重布线层500且厚度为为5

‑

15 微米,固化完成后对表面进行化学机械抛光,所得结构如图10所示。

75.步骤十:在第二氧化硅层600的上表面进行光刻、干法刻蚀,从而形成第三凹槽601,如图11所示。

76.步骤十一:在第二氧化硅层600的上表面进行重布线工艺,从而形成包括波导、传输线以及天线等结构的第三重布线层700,具体过程是:1.光刻形成重布线图形;2.溅射ti金属黏附层,约为100纳米;3.溅射cu种子层约为100 纳米;4.在去胶液中去除光刻胶;5.电镀cu,从而形成第三重布线层700,第三重布线层700充满第三凹槽601,所得结构如图1所示。

77.步骤十二:在第三重布线层700表面镀一层化学镀镍金,防止cu金属氧化;在tsv结构底部植入锡金属焊球,并将所得封装结构焊接在pcb板上,通过pcb 板上的电源进行供电,所得结构如图12所示。

78.如图12所示,封装好的芯片发出射频信号,信号通过波导传至天线发射电磁波,可作为收发(t/r,transmitter/receiver)组件。

79.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。