一种tc-saw复合衬底及其制备方法

技术领域

1.本技术属于功能性半导体材料领域,特别一种tc-saw复合衬底及其制备方法。

背景技术:

2.温度补偿型声表面(tc-saw)滤波器常采用将压电薄膜,例如,铌酸锂(ln)薄膜、钽酸锂(lt)薄膜和石英薄膜等制作在热膨胀系数(cet)较小的si衬底上,再在压电薄膜材料的上表面制作指叉电极(idt)来解决由于温度变化而造成saw滤波器频率漂移,进而导致的各频段信号互相干扰的问题。

3.在各类压电薄膜与衬底的键合方法中,低温直接键合因其具有工艺简单、成本低等优势被广泛应用,该方法的一般步骤为:首先将压电薄膜晶圆与si衬底晶圆经抛光的表面进行活化处理,使该表面呈现亲水性,在空气中暴露后该表面吸附大量的水分子,再将两表面在室温下直接贴合在一起,两个晶圆在分子间作用力及氢键的作用下而贴合在一起。

4.然而,该方法虽然简单、易操作、成本低,但是常会使压电薄膜与硅衬底之间形成一层界面层,该界面层含有较多的水分,从而形成一层水膜;并且,在本行业中,为保证压电薄膜与硅衬底之间稳定键合,通常在直接键合后进行退火处理,在高温退火处理过程中,水膜中的部分水分子会与硅衬底发生化学反应,使硅衬底的上表面产生许多载流子,在这些载流子与水膜中水分子的共同作用下,界面层的电阻率降低,导致声波在衬底中的泄露增加,器件损耗增加,进而导致tc-saw滤波器性能降低。

技术实现要素:

5.为减小由低温直接键合在压电薄膜与硅衬底界面间所形成水膜而导致tc-saw滤波器性能降低的问题,本技术提供一种能够消除所述水膜电阻率的影响从而保证tc-saw滤波器性能的tc-saw复合衬底及其制备方法,所述tc-saw复合衬底在压电薄膜与硅衬底之间具有能够捕获载流子的功能层,该复合衬底能够捕获产生于硅衬底上的载流子,保证界面层具有较高的电阻率,从而保证tc-saw滤波器的性能,所述tc-saw复合衬底可通过将压电薄膜与预先在界面表面形成有功能层的硅衬底直接键合而得,制备工艺简便,成本低。

6.本技术的目的在于提供一种tc-saw复合衬底,所述tc-saw复合衬底依次包括衬底层1、功能层2和压电薄膜层3,其中,所述功能层2内具有电子捕获腔,所述功能层2的厚度为50nm~5μm。

7.本技术在衬底层与压电薄膜层增加具有电子捕获腔的功能层,所述电子捕获腔能够捕获基于衬底层与压电薄膜层之间水膜而产生的载流子,使得压电薄膜层与衬底层之间的界面能够保持较高的电阻率,防止声波泄露,从而保证tc-saw滤波器的性能。

8.在所述功能层2中,自压电面至衬底面,所述电子捕获腔的密度逐渐减小,其中,所述压电面为所述功能层2与压电薄膜层3的键合面,所述衬底面为所述功能层2与所述衬底层1的键合面,使得所述电子捕获腔集中于压电面,提高电子捕获效率。

9.可选地,在所述压电面上,所述电子捕获腔的密度为9

×

10

21

~9

×

10

22

个/cm3,从而

为捕获载流子提供充足的能力。

10.在本技术中,所述电子捕获腔的密度为单位体积的功能层中分布所述电子捕获腔的数量。

11.可选地,所述电子捕获腔的密度可由所述功能层中晶格缺陷的密度来表征,即,一个晶格缺陷可以认为是一个电子捕获腔。

12.进一步地,在所述衬底面上,所述电子捕获腔的密度为8

×

10

19

~1

×

10

21

个/cm3。

13.在一种可实现的方式中,用于制备所述功能层的材料包括多晶硅、非晶硅。

14.在一种可实现的方式中,所述功能层的厚度为100nm~2μm,从而为捕获载流子提供充足的电子捕获腔。

15.在一种可实现的方式中,形成所述功能层2的方式包括沉积或者离子轰击等,通过上述方式形成的功能层2厚度以及电子捕获腔的密度等参数可控,界面平整。

16.在一种可实现的方式中,所述衬底层1的材料可以为单晶硅或者非晶硅等。

17.可选地,所述衬底层1的厚度为0.3~0.6mm,例如0.4~0.5mm;和/或,所述压电薄膜层3的厚度为10μm~30μm,例如20μm。

18.在一种可实现的方式中,制备所述压电薄膜层3的材料包括铌酸锂、钽酸锂或者石英等。

19.本技术的目的还在于提供一种制备前述tc-saw复合衬底的方法,所述方法包括:

20.在衬底基片1’上制备功能层;

21.将压电基片3’与衬底基片1’上的功能层进行键合,形成键合体;

22.将键合体中的压电基片3’进行减薄处理,得到所述tc-saw复合衬底。

23.在本实例中,所述衬底基片1’为用于制备衬底层的基片,所述压电基片3’为用于制备压电薄膜层的基片。

24.在一种可实现的方式中,所述在衬底基片1’上制备功能层包括:

25.在衬底基片1’上沉积功能层;

26.对所述功能层进行抛光。

27.在另一种可实现的方式中,所述在衬底基片1’上制备功能层包括:

28.对衬底基片1’的键合面进行离子轰击形成功能层;

29.对所述功能层进行抛光。

30.可选地,所述离子轰击包括向衬底基片1’的键合面内进行离子注入,所注入的离子包括氢离子和氦离子等,离子注入的剂量为8

×

10

19

~9

×

10

22

atoms/cm2,使得所形成的功能层具有充足的电子捕获腔,并且,所述电子捕获腔在所述功能层中按照预设密度分布。

31.在一种可实现的方式中,所述将压电基片3’与衬底基片1’上的功能层进行键合包括:

32.分别对压电基片3’的键合面与功能层的键合面进行活化处理;

33.将活化处理后的两个键合面贴合;

34.对所得贴合产品进行退火处理。

35.可选地,所述退火处理的温度为120℃~250℃,例如,150℃~200℃。

36.在一种可实现的方式中,所述减薄处理的方式包括研磨或者离子注入分离等。

37.与现有技术相比,本技术提供的tc-saw复合衬底在压电单晶薄膜层与衬底层之间

设置有功能层,所述功能层中的晶格缺损形成可捕获载流子的电子捕获腔,使得通过直接键合所得键合体中压电薄膜层与衬底层之间的界面能够保持较高的电阻率,从而保证tc-saw滤波器具有较好的性能,本技术提供的制备所述tc-saw复合衬底的方法,可首先在硅衬底上通过沉积或者离子轰击等方式在与压电薄膜的界面制备功能层,再通过直接键合的方式在所述功能层上键合压电薄膜,该制备工艺无需额外引入过多工艺步骤,操作简便,成本低。

附图说明

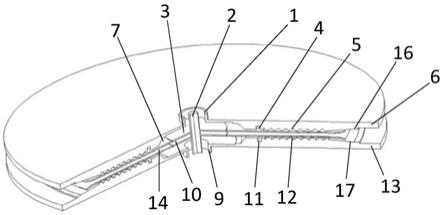

38.图1示出本实例一种优选tc-saw复合衬底的剖面结构示意图;

39.图2示出本实例一种优选tc-saw复合衬底制备方法流程图。

40.附图标记说明

41.1-衬底层,2-功能层,3-压电薄膜层,1

’-

衬底基片,

’3’-

压电基片。

具体实施方式

42.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本发明的一些方面相一致方法的例子。

43.本技术的目的在于提供一种tc-saw复合衬底,所述复合衬底的厚度为微米级别,一般应用于制备tc-saw等器件,该复合衬底一般仅包括衬底层和压电薄膜层,而不包括二氧化硅层,即,所述tc-saw复合衬底一般为压电晶体/si结构。

44.图1示出本实例一种优选tc-saw复合衬底的剖面结构示意图,如图1所示,所述tc-saw复合衬底依次包括衬底层1、功能层2和压电薄膜层3。

45.在本实例中,所述衬底层1可以为硅衬底,特别是电阻率大于10kω

·

cm的单晶硅或者非晶硅作为衬底层,从而减少声波向衬底内的泄露,从而降低基于该复合衬底所制得器件的损耗,进而保证所得滤波器器件的性能。

46.在本实例中,所述衬底层1的厚度可以为0.3~0.6mm,例如0.4~0.5mm,从而为所述tc-saw复合衬底提供充足的支撑作用。

47.在本实例中,制备所述压电薄膜层3的材料可以为现有技术中任意一种压电材料,例如,包括铌酸锂、钽酸锂或者石英等。

48.进一步地,所述压电薄膜层3的厚度可以为10μm~30μm,例如20μm,以满足半导体器件对压电薄膜层3厚度的需求。可以理解的是,所述压电薄膜层3的厚度可以根据半导体器件的需求而具体设定。

49.本技术人发现,使用市售tc-saw复合衬底制作的tc-saw通常性能不能达到理论值,经研究发现,其原因可能是在压电薄膜层3与衬底层1的界面上存在载流子,而这些载流子则可能是水分子与衬底层的单晶硅在高温下反应而生成的,进一步地,本技术人发现,水膜来自于压电薄膜层3与衬底层1的直接键合这一工艺步骤,然而,由于直接键合是压电薄膜层3与衬底层1较为优选的键合方式,目前尚无其它可替代方案,因此,本技术人尝试在压电薄膜层3与衬底层1之间增加一层能够除去载流子的功能层2来解决由于载流子的存在而

引起的tc-saw性能不佳的问题。

50.在本实例中,所述功能层2内具有电子捕获腔,所述电子捕获腔可以为宏观腔也可以为微观腔,所述宏观腔是指在宏观结构上,在所述功能层2中存在多孔孔道,所述多孔孔道为类似海绵的多孔结构;所述微观腔是指在在宏观结构上仍为完整结构,而不存在孔道的结构,但在微观结构上,所述功能层2内部的原子排列并不规则,具有能够容纳载流子的空间。

51.本技术人发现,基于水膜而生成的载流子主要集中于压电薄膜层3与衬底层1的界面上,并且,所述载流子主要在所述界面内移动而形成导电层,因此,在所述功能层2中,自压电面至衬底面,特别使所述电子捕获腔的密度逐渐减小,使得电子捕获腔更集中于压电薄膜层3与衬底层1的界面上,从而使功能层2的载流子捕获效果更为显著,在本实例中,所述压电面为所述功能层2与压电薄膜层3的键合面,所述衬底面为所述功能层2与所述衬底层1的键合面,使得所述电子捕获腔集中于压电面,提高电子捕获效率。

52.可选地,在所述压电面上,所述电子捕获腔的密度为9

×

10

21

~9

×

10

22

个/cm3,从而使所述压电面具有充足的电子捕获腔来捕获载流子。

53.进一步地,在所述衬底面上,所述电子捕获腔的密度为8

×

10

19

~1

×

10

21

个/cm3,从而使压电面未能捕获并且流动至所述功能层2内部的载流子被充分的捕获。

54.在本实例中,用于制备所述功能层的材料包括多晶硅、非晶硅,所述多晶硅与非晶硅本身存在晶格缺陷或者结构缺陷,这些天然的缺陷恰好可用于捕获载流子,因此,本技术选择利用多晶硅或者非晶硅的结构特征来作为功能层,而无需特别增加额外工艺步骤来形成电子捕获腔,便于功能层的制备。

55.本技术人发现,多晶硅以及非晶硅中的原子排布存在缺陷,这些缺陷随机存在并且数量大,并且,所述缺陷的尺寸适中能够用于捕获载流子,进一步地,多晶硅与非晶硅为半导体器件中常用材料,压电薄膜层与其配合使用能够实现压电薄膜层本身的压电功能,因此,本实例特别选择多晶硅或者非晶硅作为功能层的材料。

56.此外,对于某些与压电薄膜层配合,能够使压电薄膜层实现的压电功能的多孔材料,其本身存在微孔结构,所述微孔结构能够实现与多晶硅或者非晶硅中缺陷相同的效果,因此,本实例也可以选择具有这种特性的多孔材料作为功能层的材料。

57.在本实例中,所述功能层2的厚度可以为100nm~2μm,优选为200nm~1.5μm,例如500nm,从而为捕获载流子提供充足的电子捕获腔。本技术人发现,所述载流子通常在压电薄膜层与衬底层的界面内移动,而向衬底层内部流动的数量较少,一般载流子向衬底层内部移动的深度不超过200nm,如果在界面处被电子捕获腔捕获大部分,剩余的载流子向衬底层内部移动的深度更小,因此,功能层的厚度达到100nm就能够将绝大部分的载流子捕获,剩余未被捕获的载流子也难以形成对tc-saw衬底的性能产生影响的导电层,进一步地,结合所述功能层2制备的难易程度,本实例选择功能层的厚度为上述厚度。

58.在本实例中,形成所述功能层2的方式可以包括沉积或者离子轰击等,还可以在制备所述功能层2的材料过程中一次性获得。

59.具体地,对于多晶硅或者非晶硅等材料,可以通过沉积方式制备,或者利用离子轰击等方式在单晶硅的基础上制备,而多孔材料可以直接利用其多孔结构作为电子捕获腔。

60.本技术人发现,通过上述方式制备的功能层2厚度以及电子捕获腔的平均密度等

参数均匀可控,界面平整。

61.本实例中,所述压电薄膜层3与衬底层1之间设置的功能层2能够将压电薄膜层3与衬底层1分隔开,并且能够起到捕获压电薄膜层3与衬底层1之间界面层上载流子的作用,使得压电薄膜层与衬底层之间的界面能够保持较高的电阻率,防止声波泄露,从而减少声波在衬底层的损耗,减小tc-saw等器件的损耗,提高器件的性能。

62.图2示出本实例一种优选tc-saw复合衬底制备方法流程图,如图2所示,本实例所述tc-saw复合衬底可以根据包括以下步骤s101至步骤s103的方法制备:

63.步骤s101,在衬底基片1’上制备功能层2。

64.如前所述,制备所述功能层2可以包括沉积或者离子轰击等,具体地:

65.在一种实例中,如图2所示,采用沉积方式在衬底基片1’上制备功能层2,可以包括:

66.在衬底基片1’上沉积功能层2;

67.对所述功能层2进行抛光。

68.在本实例中,所述衬底基片1’可以为现有技术中任意一种可用作压电基板衬底的基片,例如,单晶硅、铌酸锂等。

69.在本实例中,沉积功能层2的沉积温度为450℃~550℃之间,优选为480℃~520℃,沉积速率为1~5nm/min。

70.在另一实例中(图2未示出),采用离子轰击的方式在衬底基片1’上制备功能层2,可以包括:

71.对衬底基片1’的键合面进行离子轰击形成功能层2。

72.在本实例中,所述衬底基片1’可以为单晶硅。

73.进一步地,所述离子轰击具体可采用离子注入的方式进行,例如,所注入的离子包括氢离子和氦离子等,离子注入的剂量为8

×

10

19

~9

×

10

22

atoms/cm2,离子注入的能量可以根据所述功能层的目标位置和厚度以及所述衬底所用的材料而具体设定,使得所形成的功能层2具有预设密度的电子捕获腔。

74.可选地,还可以包括:对所述功能层2进行抛光。

75.在本实例中,抛光可以使用现有技术中任意一种对晶片进行抛光的方法。

76.步骤s102,将压电基片3’与衬底基片1’上的功能层2进行键合,形成键合体。

77.在本实例中,本步骤中所述键合可以为直接键合,具体可以包括:

78.分别对压电基片3’的键合面与功能层2的键合面进行活化处理;

79.将活化处理后的两个键合面贴合;

80.对所得贴合产品进行退火处理。

81.在本实例中,所述压电基片3’为用于形成压电薄膜层的基片,例如,铌酸锂基片、钽酸锂基片等,可以为市售产品。

82.在本实例中,所述活化处理可以直接键合中常用的活化处理方式,例如,等离子体活化、化学活化等,可根据压电基片3’以及功能层2的材料而具体选择。

83.在本实例中,对两键合面进行贴合的方法可以采用现有技术中任意一种直接键合方法中所使用的贴合方式,具体可以根据两个待键合基体的材料以及尺寸而具体设定。

84.可选地,所述退火处理的温度为120℃~250℃,例如,150℃~200℃,以修整所述

压电基板中可能存在的晶格缺陷。

85.步骤s103,将键合体中的压电基片3’进行减薄处理,得到所述tc-saw复合衬底。

86.在一种可实现的方式中,所述减薄处理的方式包括研磨或者离子注入分离等。

87.本技术提供的tc-saw复合衬底在压电单晶薄膜层与衬底层之间设置有功能层2,所述功能层2中的晶格缺损形成可捕获载流子的电子捕获腔,使得通过直接键合所得键合体中压电薄膜层与衬底层之间的界面能够保持较高的电阻率,从而保证tc-saw滤波器具有较好的性能。

88.本实例还提供一种制备前述tc-saw复合衬底的方法,所述方法包括以下步骤s201至步骤s203:

89.步骤s201,在衬底基片1’上制备功能层2;

90.本步骤的实现方式与步骤s101相同,具体可参见步骤s101,在此不再赘述。

91.步骤s202,将压电基片3’与衬底基片1’上的功能层2进行键合,形成键合体;

92.本步骤的实现方式与步骤s102相同,具体可参见步骤s102,在此不再赘述。

93.步骤s203,将键合体中的压电基片3’进行减薄处理。

94.本步骤的实现方式与步骤s103相同,具体可参见步骤s103,在此不再赘述。

95.本技术提供的制备所述tc-saw复合衬底的方法,可首先在硅衬底上通过沉积或者离子轰击等方式在与压电薄膜的界面制备功能层,再直接键合的方式在所述功能层上键合压电薄膜,该制备工艺无需额外引入过多工艺步骤,操作简便,成本低。

96.实施例

97.实施例1(cvd法非晶硅)

98.准备厚度为0.4mm的硅晶圆,采用cvd的方法在所述硅晶圆表面沉积一层厚度为500nm的非晶硅;

99.将所述非晶硅的上表面抛光至厚度为200nm,表面粗糙度小于1nm;

100.将钽酸锂晶圆(厚度为0.15mm)和附着于硅晶圆上的非晶硅的表面使用等离子体进行活化处理;

101.将钽酸锂晶圆和非晶硅被处理的表面在常温下贴合在一起,得到键合体;

102.将所述键合体在200℃下进行退火处理以增强其键合力;

103.使用研磨、抛光的方式将钽酸锂减薄至20μm。

104.与使用传统tc-saw复合衬底制得的tc-saw相比,使用本实例所制备tc-saw复合衬底制得的tc-saw,其损耗降低了50%以上。

105.实施例2cvd法多晶硅

106.准备一厚度为0.4mm的硅晶圆,采用cvd的方法在上表面沉积一层厚度为2μm的多晶硅;

107.将所述多晶硅的上表面抛光至厚度为1.5μm,表面粗糙度为小于2nm;

108.将附着于硅衬底上的非晶硅以及钽酸锂晶圆(厚度为0.15mm)使用等离子体进行活化处理;

109.将lt和si衬底被处理的表面在常温下贴合在一起,得到键合体;

110.将键合体在200℃下进行退火处理以增强其键合力;

111.使用研磨以及抛光的方式将lt减薄至20μm。

112.与使用传统tc-saw复合衬底制得的tc-saw相比,使用本实例所制备tc-saw复合衬底制得的tc-saw,其损耗降低了60%以上。

113.实施例3离子注入非晶硅

114.准备厚度为0.5mm的硅晶圆,使用离子注入法将硅衬底上表面轰击处理为厚度为200nm的非晶硅层,离子注入的剂量为9

×

10

22

atoms/cm2,离子注入的能量为200kev;

115.将非晶硅抛光至厚度为100nm,表面粗糙度为小于5nm;

116.将附着于硅晶圆上的非晶硅层和钽酸锂晶圆(厚度为0.25mm)使用等离子体进行活化处理;

117.将钽酸锂和非晶硅被处理的表面在常温下贴合在一起,得到键合体;

118.将所述键合体在150℃下进行退火处理以增强其键合力;

119.使用研磨以及抛光的方式将钽酸锂减薄至20μm。

120.与使用传统tc-saw复合衬底制得的tc-saw相比,使用本实例所制备tc-saw复合衬底制得的tc-saw,其损耗降低了40%以上。

121.以上结合具体实施方式和范例性实例对本技术进行了详细说明,不过这些说明并不能理解为对本技术的限制。本领域技术人员理解,在不偏离本技术精神和范围的情况下,可以对本技术技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本技术的范围内。本技术的保护范围以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。